有研究者认为,小吃食品的含油量在20%以上,会提高产品的口 味,产生继续想吃的食欲。但脂肪含量过多又会产生油腻口感, 并且给产品的保存带来麻烦。 挤压小吃食品中加脂肪两种基本方法:一种是在挤压前将油脂均 匀混合在原料中;另一种是在挤压后将油脂喷涂在挤压出的产品 上。在产品最终含脂量相同的情况下,采用喷涂方法易产生腻口 感,易产生氧化现象,并且油脂会粘涂在包装袋上,还会在包装 袋上粘附微细的碎屑,从而影响产品的外观和影响消费者食欲。 若在挤压前将油脂混合在原料中,则会因脂肪复合体的形成而减 少以上现象的出现。 必须指出,原料中混入一定量脂肪虽可改善产品的质构和口感, 但会影响到产品的膨化率。脂肪含量在10%以下时,它对产品膨 化率的影响很小,但含量较高时,会使产品的膨化率明显下降。 脂肪含量相同的情况下,脂肪复合体的生成量越多,产品膨化率 越高,两者有密切的关系。用蛋白质含量8%、淀粉含量70%、脂 肪含量5%的原料进行不同条件下的挤压,可得到不同的脂肪复合 体的生成量和不同的产品膨化率

有研究者认为,小吃食品的含油量在20%以上,会提高产品的口 味,产生继续想吃的食欲。但脂肪含量过多又会产生油腻口感, 并且给产品的保存带来麻烦。 挤压小吃食品中加脂肪两种基本方法:一种是在挤压前将油脂均 匀混合在原料中;另一种是在挤压后将油脂喷涂在挤压出的产品 上。在产品最终含脂量相同的情况下,采用喷涂方法易产生腻口 感,易产生氧化现象,并且油脂会粘涂在包装袋上,还会在包装 袋上粘附微细的碎屑,从而影响产品的外观和影响消费者食欲。 若在挤压前将油脂混合在原料中,则会因脂肪复合体的形成而减 少以上现象的出现。 必须指出,原料中混入一定量脂肪虽可改善产品的质构和口感, 但会影响到产品的膨化率。脂肪含量在10%以下时,它对产品膨 化率的影响很小,但含量较高时,会使产品的膨化率明显下降。 脂肪含量相同的情况下,脂肪复合体的生成量越多,产品膨化率 越高,两者有密切的关系。用蛋白质含量8%、淀粉含量70%、脂 肪含量5%的原料进行不同条件下的挤压,可得到不同的脂肪复合 体的生成量和不同的产品膨化率

挤压过程中的维生素和矿物质 相对于食品加工的其他方法而言,挤压过程中维生素的损失较小, 原因是:挤压过程中物料的受热强度相对较小(挤压过程中的温度较 高,物料在套筒中停留的时间较短,故该过程实际上是一种高温短时 过程。物料从模具挤出后,由于水分的闪蒸,带走了大部分的热量, 使物料能够在短时间内从挤压套筒中120—200℃左右的高温迅速降至 70—80℃的相对低温);物料在挤压机的套筒中与空气的接触少。故, 一些容易发生氧化的维生素如维生素A、维生素C等不会因为氧化而产 生过多的损失。谷物原料是维生素B族的重要来源。维生素B1受热时不 太稳定,pH值高时其稳定性更差。维生素B2的热稳定性相对较好,烟 酸的热稳定性相对也较好。 挤压过程中矿物质变化很小。在挤压小吃食品的加工过程中,有 时会针对营养的需要进行一些矿物质的添加,如铁、钙、碘。镁、锌 等。通常使用的添加剂有硫酸亚铁、硫酸锌、碳酸钙、三磷酸钙、碘 盐等,它们在加工过程中一般不会发生变化,由于添加的量很少,因 此对产品的组织结构、口感和膨化度等基本不产生影响。添加铁盐时, 由于游离亚铁离子的存在,会与食品中的一些其他组分发生反应从而 影响到产品的色泽和风味;另外,铁离子的存在会提高脂肪的氧化速 度。有资料报道,盐的加入会提高淀粉的糊化率

挤压过程中的维生素和矿物质 相对于食品加工的其他方法而言,挤压过程中维生素的损失较小, 原因是:挤压过程中物料的受热强度相对较小(挤压过程中的温度较 高,物料在套筒中停留的时间较短,故该过程实际上是一种高温短时 过程。物料从模具挤出后,由于水分的闪蒸,带走了大部分的热量, 使物料能够在短时间内从挤压套筒中120—200℃左右的高温迅速降至 70—80℃的相对低温);物料在挤压机的套筒中与空气的接触少。故, 一些容易发生氧化的维生素如维生素A、维生素C等不会因为氧化而产 生过多的损失。谷物原料是维生素B族的重要来源。维生素B1受热时不 太稳定,pH值高时其稳定性更差。维生素B2的热稳定性相对较好,烟 酸的热稳定性相对也较好。 挤压过程中矿物质变化很小。在挤压小吃食品的加工过程中,有 时会针对营养的需要进行一些矿物质的添加,如铁、钙、碘。镁、锌 等。通常使用的添加剂有硫酸亚铁、硫酸锌、碳酸钙、三磷酸钙、碘 盐等,它们在加工过程中一般不会发生变化,由于添加的量很少,因 此对产品的组织结构、口感和膨化度等基本不产生影响。添加铁盐时, 由于游离亚铁离子的存在,会与食品中的一些其他组分发生反应从而 影响到产品的色泽和风味;另外,铁离子的存在会提高脂肪的氧化速 度。有资料报道,盐的加入会提高淀粉的糊化率

挤压过程中的其他成分 在挤压食品的生产过程中,有时为了改变产品的口感、风味和色泽,加工 过程中会经常用到甜味剂、调味料及色素等。 常用的甜味剂有蔗糖、葡萄糖、麦芽糖、淀粉糖浆、果葡糖浆、甜菊苷、 糖精、阿斯巴甜等。 糖在挤压过程中呈熔融状态,如果温度超过2500c就很容易产生焦糖化。 焦糖色暗味苦,会影响到产品的口味及风味。另外在挤压过程中,糖的存 在还易产生美拉德反应,造成氨基酸的损失。 糖的加入会降低产品的膨化率,也会降低原料中淀粉的糊化率。一般情况 下,挤压膨化小吃食品中糖的含量控制在10%~15%,即可获得较为满意 的口感。 挤压膨化小吃食品的加工过程中,甜味剂的加入方法,一种是将甜味剂混 在原料中,其在产品中混合得均匀,产品的风味柔和,但会影响到产品的 膨化度和原料中淀粉的糊化度,因此此法,甜味剂的加人量要适当控制, 不能太多;另外一种方法是将糖与其他的调味料一起均匀喷撒在产品的表 面,产品往往入口较甜,容易吸潮。用喷撒方法时,要先将糖进行粉碎, 制成精粉或晶粒很细的糖。在挤压膨化小吃食品的生产过程中,添加甜味 剂时,许多厂家将两种方法相结合使用。 为了使产品具有良好的口味,生产过程中加入调味料是相当普遍的。由于 挤压过程是一个高温高压的过程,而调味料中的风味物质大部分是挥发性 的,因此经挤压后,调味料的风味物质损失较大。正由于这个原因,挤压 膨化食品生产过程中调味料的使用量较大

挤压过程中的其他成分 在挤压食品的生产过程中,有时为了改变产品的口感、风味和色泽,加工 过程中会经常用到甜味剂、调味料及色素等。 常用的甜味剂有蔗糖、葡萄糖、麦芽糖、淀粉糖浆、果葡糖浆、甜菊苷、 糖精、阿斯巴甜等。 糖在挤压过程中呈熔融状态,如果温度超过2500c就很容易产生焦糖化。 焦糖色暗味苦,会影响到产品的口味及风味。另外在挤压过程中,糖的存 在还易产生美拉德反应,造成氨基酸的损失。 糖的加入会降低产品的膨化率,也会降低原料中淀粉的糊化率。一般情况 下,挤压膨化小吃食品中糖的含量控制在10%~15%,即可获得较为满意 的口感。 挤压膨化小吃食品的加工过程中,甜味剂的加入方法,一种是将甜味剂混 在原料中,其在产品中混合得均匀,产品的风味柔和,但会影响到产品的 膨化度和原料中淀粉的糊化度,因此此法,甜味剂的加人量要适当控制, 不能太多;另外一种方法是将糖与其他的调味料一起均匀喷撒在产品的表 面,产品往往入口较甜,容易吸潮。用喷撒方法时,要先将糖进行粉碎, 制成精粉或晶粒很细的糖。在挤压膨化小吃食品的生产过程中,添加甜味 剂时,许多厂家将两种方法相结合使用。 为了使产品具有良好的口味,生产过程中加入调味料是相当普遍的。由于 挤压过程是一个高温高压的过程,而调味料中的风味物质大部分是挥发性 的,因此经挤压后,调味料的风味物质损失较大。正由于这个原因,挤压 膨化食品生产过程中调味料的使用量较大

为了增加食品的视觉吸引力,提高其商品价值,挤压膨化小吃食品在加工 过程中也会用到色素。常用的色素有类胡萝卜素、姜黄素和红曲色素等, 也有柠檬黄等合成色素。色素在食品生产中的应用量很少,故在使用过程 中,保持色素的均匀性十分重要,否则会在产品中形成色淀、色斑,产生 色泽不均匀的现象。 膨化设备 挤压膨化机、气流膨化机、微波膨化设备和油炸膨化设备。 挤压膨化机 食品挤压膨化机是指螺杆挤压机。螺杆挤压机实质上是一种装在卧式柱状 机筒里的螺旋输送机,因出料模孔的开孔截面比机筒和螺杆横截面之间的 空隙小得多,物料在出口模具处受阻而产生阻力,使物料在进入挤压机后 的输送过程始终处于连续地被压缩状态。有的挤压机在机筒内具有轴向凸 棱,可以限制物料的运动,增强螺杆对物料的剪切效果。多数挤压机的机 筒被制成夹套式,夹套内通入蒸汽或液态加热介质,以控制机内物料的温 度。产品的最终形状、膨胀程度和最终密度取决于挤出模孔的尺寸和形状 以及挤压机的工作参数,如温度、压力、水分和螺杆转速等

为了增加食品的视觉吸引力,提高其商品价值,挤压膨化小吃食品在加工 过程中也会用到色素。常用的色素有类胡萝卜素、姜黄素和红曲色素等, 也有柠檬黄等合成色素。色素在食品生产中的应用量很少,故在使用过程 中,保持色素的均匀性十分重要,否则会在产品中形成色淀、色斑,产生 色泽不均匀的现象。 膨化设备 挤压膨化机、气流膨化机、微波膨化设备和油炸膨化设备。 挤压膨化机 食品挤压膨化机是指螺杆挤压机。螺杆挤压机实质上是一种装在卧式柱状 机筒里的螺旋输送机,因出料模孔的开孔截面比机筒和螺杆横截面之间的 空隙小得多,物料在出口模具处受阻而产生阻力,使物料在进入挤压机后 的输送过程始终处于连续地被压缩状态。有的挤压机在机筒内具有轴向凸 棱,可以限制物料的运动,增强螺杆对物料的剪切效果。多数挤压机的机 筒被制成夹套式,夹套内通入蒸汽或液态加热介质,以控制机内物料的温 度。产品的最终形状、膨胀程度和最终密度取决于挤出模孔的尺寸和形状 以及挤压机的工作参数,如温度、压力、水分和螺杆转速等

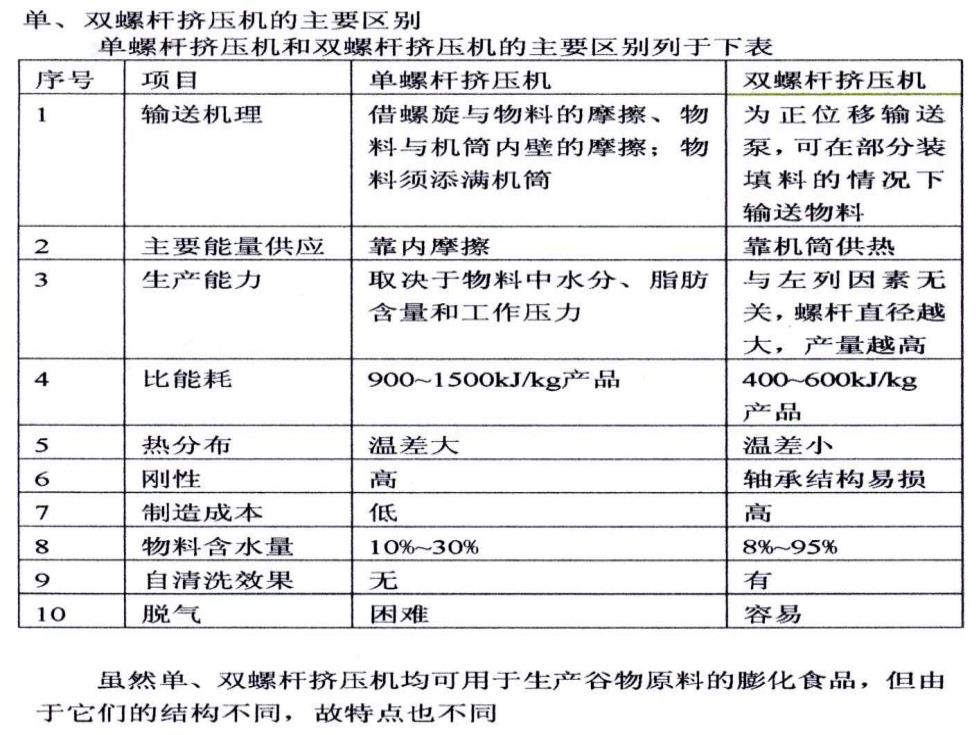

单、双螺杆挤压机的主要区别 单螺杆挤压机和双螺杆挤压机的主要区别列于下表 序号 项目 单螺杆挤压机 双螺杆挤压机 输送机理 借螺旋与物料的摩擦、物 为正位移输送 料与机筒内壁的摩擦: 物 泵,可在部分装 料须添满机筒 填料的情况下 输送物料 2 主要能量供应 靠内摩擦 靠机简供热 3 生产能力 取决于物料中水分、脂防 与左列因素无 含量和工作压力 关,螺杆直径越 大,产量越高 4 比能耗 900-1500kJ/kg产品 400600kJ/kg 产品 5 热分布 温差大 温差小 6 冈刚性 高 轴承结构易损 7 制造成本 低 高 8 物料含水量 10%一30% 8%-95% 9 自清洗效果 无 有 10 脱气 困难 容易 虽然单、双螺杆挤压机均可用于生产谷物原料的膨化食品,但由 于它们的结构不同,故特点也不同