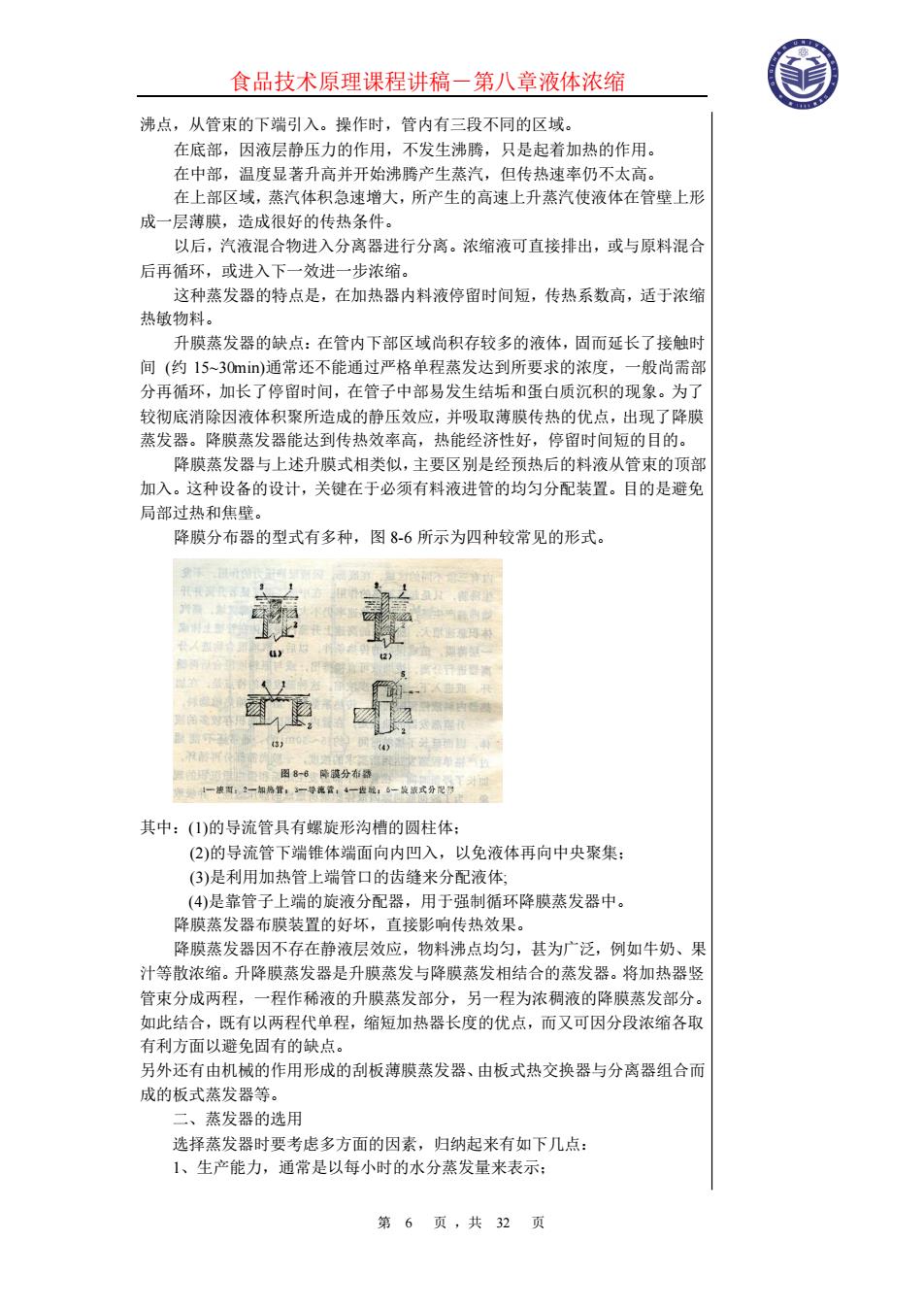

食品技术原理课程讲稿-第八章液体浓缩 第 6 页 ,共 32 页 沸点,从管束的下端引入。操作时,管内有三段不同的区域。 在底部,因液层静压力的作用,不发生沸腾,只是起着加热的作用。 在中部,温度显著升高并开始沸腾产生蒸汽,但传热速率仍不太高。 在上部区域,蒸汽体积急速增大,所产生的高速上升蒸汽使液体在管壁上形 成一层薄膜,造成很好的传热条件。 以后,汽液混合物进入分离器进行分离。浓缩液可直接排出,或与原料混合 后再循环,或进入下一效进一步浓缩。 这种蒸发器的特点是,在加热器内料液停留时间短,传热系数高,适于浓缩 热敏物料。 升膜蒸发器的缺点:在管内下部区域尚积存较多的液体,固而延长了接触时 间 (约 15~30min)通常还不能通过严格单程蒸发达到所要求的浓度,一般尚需部 分再循环,加长了停留时间,在管子中部易发生结垢和蛋白质沉积的现象。为了 较彻底消除因液体积聚所造成的静压效应,并吸取薄膜传热的优点,出现了降膜 蒸发器。降膜蒸发器能达到传热效率高,热能经济性好,停留时间短的目的。 降膜蒸发器与上述升膜式相类似,主要区别是经预热后的料液从管束的顶部 加入。这种设备的设计,关键在于必须有料液进管的均匀分配装置。目的是避免 局部过热和焦壁。 降膜分布器的型式有多种,图 8-6 所示为四种较常见的形式。 其中:(1)的导流管具有螺旋形沟槽的圆柱体; (2)的导流管下端锥体端面向内凹入,以免液体再向中央聚集; (3)是利用加热管上端管口的齿缝来分配液体; (4)是靠管子上端的旋液分配器,用于强制循环降膜蒸发器中。 降膜蒸发器布膜装置的好坏,直接影响传热效果。 降膜蒸发器因不存在静液层效应,物料沸点均匀,甚为广泛,例如牛奶、果 汁等散浓缩。升降膜蒸发器是升膜蒸发与降膜蒸发相结合的蒸发器。将加热器竖 管束分成两程,一程作稀液的升膜蒸发部分,另一程为浓稠液的降膜蒸发部分。 如此结合,既有以两程代单程,缩短加热器长度的优点,而又可因分段浓缩各取 有利方面以避免固有的缺点。 另外还有由机械的作用形成的刮板薄膜蒸发器、由板式热交换器与分离器组合而 成的板式蒸发器等。 二、蒸发器的选用 选择蒸发器时要考虑多方面的因素,归纳起来有如下几点: 1、生产能力,通常是以每小时的水分蒸发量来表示;

食品技术原理课程讲稿-第八章液体浓缩 第 6 页 ,共 32 页 沸点,从管束的下端引入。操作时,管内有三段不同的区域。 在底部,因液层静压力的作用,不发生沸腾,只是起着加热的作用。 在中部,温度显著升高并开始沸腾产生蒸汽,但传热速率仍不太高。 在上部区域,蒸汽体积急速增大,所产生的高速上升蒸汽使液体在管壁上形 成一层薄膜,造成很好的传热条件。 以后,汽液混合物进入分离器进行分离。浓缩液可直接排出,或与原料混合 后再循环,或进入下一效进一步浓缩。 这种蒸发器的特点是,在加热器内料液停留时间短,传热系数高,适于浓缩 热敏物料。 升膜蒸发器的缺点:在管内下部区域尚积存较多的液体,固而延长了接触时 间 (约 15~30min)通常还不能通过严格单程蒸发达到所要求的浓度,一般尚需部 分再循环,加长了停留时间,在管子中部易发生结垢和蛋白质沉积的现象。为了 较彻底消除因液体积聚所造成的静压效应,并吸取薄膜传热的优点,出现了降膜 蒸发器。降膜蒸发器能达到传热效率高,热能经济性好,停留时间短的目的。 降膜蒸发器与上述升膜式相类似,主要区别是经预热后的料液从管束的顶部 加入。这种设备的设计,关键在于必须有料液进管的均匀分配装置。目的是避免 局部过热和焦壁。 降膜分布器的型式有多种,图 8-6 所示为四种较常见的形式。 其中:(1)的导流管具有螺旋形沟槽的圆柱体; (2)的导流管下端锥体端面向内凹入,以免液体再向中央聚集; (3)是利用加热管上端管口的齿缝来分配液体; (4)是靠管子上端的旋液分配器,用于强制循环降膜蒸发器中。 降膜蒸发器布膜装置的好坏,直接影响传热效果。 降膜蒸发器因不存在静液层效应,物料沸点均匀,甚为广泛,例如牛奶、果 汁等散浓缩。升降膜蒸发器是升膜蒸发与降膜蒸发相结合的蒸发器。将加热器竖 管束分成两程,一程作稀液的升膜蒸发部分,另一程为浓稠液的降膜蒸发部分。 如此结合,既有以两程代单程,缩短加热器长度的优点,而又可因分段浓缩各取 有利方面以避免固有的缺点。 另外还有由机械的作用形成的刮板薄膜蒸发器、由板式热交换器与分离器组合而 成的板式蒸发器等。 二、蒸发器的选用 选择蒸发器时要考虑多方面的因素,归纳起来有如下几点: 1、生产能力,通常是以每小时的水分蒸发量来表示;

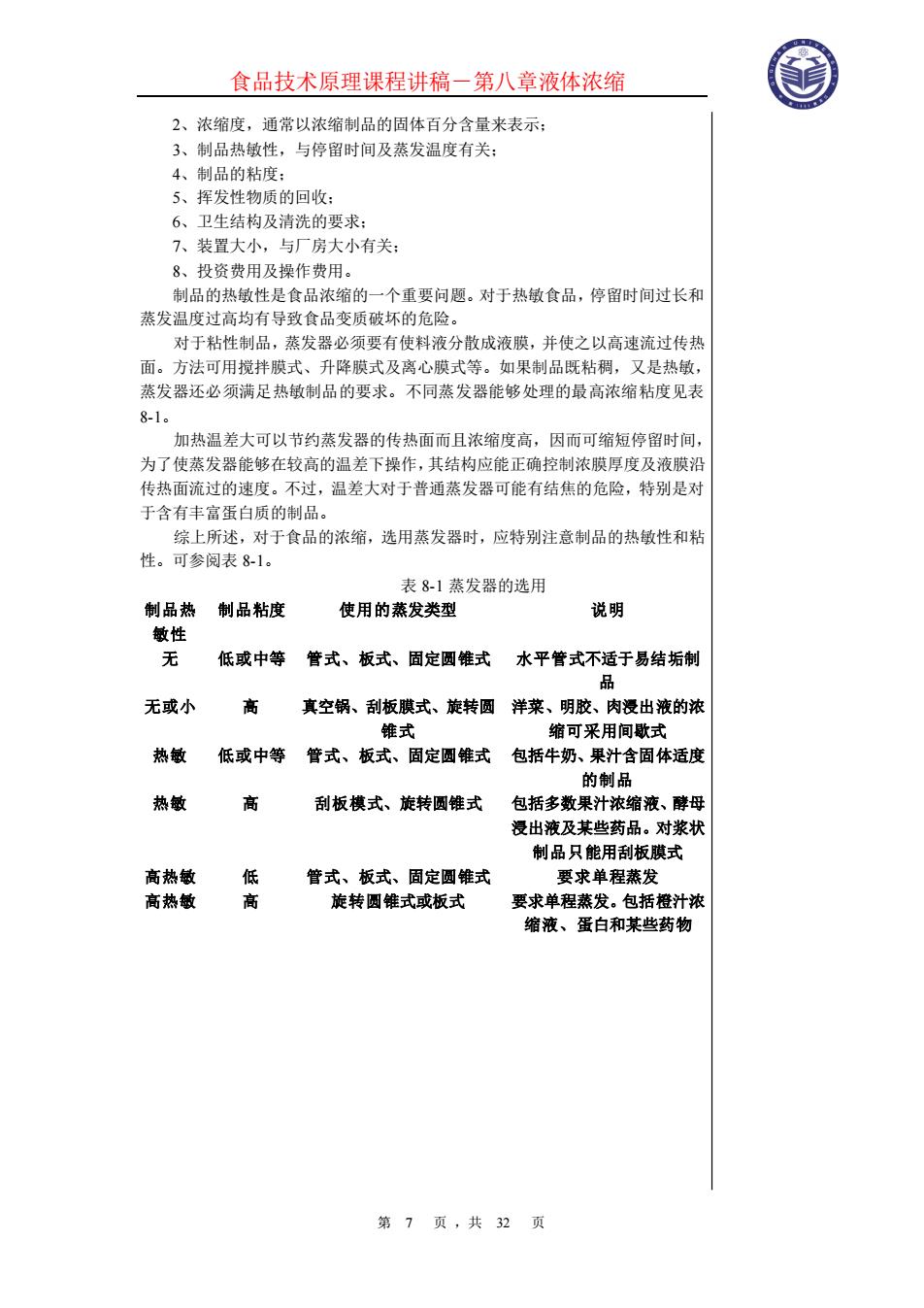

食品技术原理课程讲稿-第八章液体浓缩 第 7 页 ,共 32 页 2、浓缩度,通常以浓缩制品的固体百分含量来表示; 3、制品热敏性,与停留时间及蒸发温度有关; 4、制品的粘度; 5、挥发性物质的回收; 6、卫生结构及清洗的要求; 7、装置大小,与厂房大小有关; 8、投资费用及操作费用。 制品的热敏性是食品浓缩的一个重要问题。对于热敏食品,停留时间过长和 蒸发温度过高均有导致食品变质破坏的危险。 对于粘性制品,蒸发器必须要有使料液分散成液膜,并使之以高速流过传热 面。方法可用搅拌膜式、升降膜式及离心膜式等。如果制品既粘稠,又是热敏, 蒸发器还必须满足热敏制品的要求。不同蒸发器能够处理的最高浓缩粘度见表 8-1。 加热温差大可以节约蒸发器的传热面而且浓缩度高,因而可缩短停留时间, 为了使蒸发器能够在较高的温差下操作,其结构应能正确控制浓膜厚度及液膜沿 传热面流过的速度。不过,温差大对于普通蒸发器可能有结焦的危险,特别是对 于含有丰富蛋白质的制品。 综上所述,对于食品的浓缩,选用蒸发器时,应特别注意制品的热敏性和粘 性。可参阅表 8-1。 表 8-1 蒸发器的选用 制品热 敏性 制品粘度 使用的蒸发类型 说明 无 低或中等 管式、板式、固定圆锥式 水平管式不适于易结垢制 品 无或小 高 真空锅、刮板膜式、旋转圆 锥式 洋菜、明胶、肉浸出液的浓 缩可采用间歇式 热敏 低或中等 管式、板式、固定圆锥式 包括牛奶、果汁含固体适度 的制品 热敏 高 刮板模式、旋转圆锥式 包括多数果汁浓缩液、酵母 浸出液及某些药品。对浆状 制品只能用刮板膜式 高热敏 低 管式、板式、固定圆锥式 要求单程蒸发 高热敏 高 旋转圆锥式或板式 要求单程蒸发。包括橙汁浓 缩液、蛋白和某些药物

食品技术原理课程讲稿-第八章液体浓缩 第 7 页 ,共 32 页 2、浓缩度,通常以浓缩制品的固体百分含量来表示; 3、制品热敏性,与停留时间及蒸发温度有关; 4、制品的粘度; 5、挥发性物质的回收; 6、卫生结构及清洗的要求; 7、装置大小,与厂房大小有关; 8、投资费用及操作费用。 制品的热敏性是食品浓缩的一个重要问题。对于热敏食品,停留时间过长和 蒸发温度过高均有导致食品变质破坏的危险。 对于粘性制品,蒸发器必须要有使料液分散成液膜,并使之以高速流过传热 面。方法可用搅拌膜式、升降膜式及离心膜式等。如果制品既粘稠,又是热敏, 蒸发器还必须满足热敏制品的要求。不同蒸发器能够处理的最高浓缩粘度见表 8-1。 加热温差大可以节约蒸发器的传热面而且浓缩度高,因而可缩短停留时间, 为了使蒸发器能够在较高的温差下操作,其结构应能正确控制浓膜厚度及液膜沿 传热面流过的速度。不过,温差大对于普通蒸发器可能有结焦的危险,特别是对 于含有丰富蛋白质的制品。 综上所述,对于食品的浓缩,选用蒸发器时,应特别注意制品的热敏性和粘 性。可参阅表 8-1。 表 8-1 蒸发器的选用 制品热 敏性 制品粘度 使用的蒸发类型 说明 无 低或中等 管式、板式、固定圆锥式 水平管式不适于易结垢制 品 无或小 高 真空锅、刮板膜式、旋转圆 锥式 洋菜、明胶、肉浸出液的浓 缩可采用间歇式 热敏 低或中等 管式、板式、固定圆锥式 包括牛奶、果汁含固体适度 的制品 热敏 高 刮板模式、旋转圆锥式 包括多数果汁浓缩液、酵母 浸出液及某些药品。对浆状 制品只能用刮板膜式 高热敏 低 管式、板式、固定圆锥式 要求单程蒸发 高热敏 高 旋转圆锥式或板式 要求单程蒸发。包括橙汁浓 缩液、蛋白和某些药物

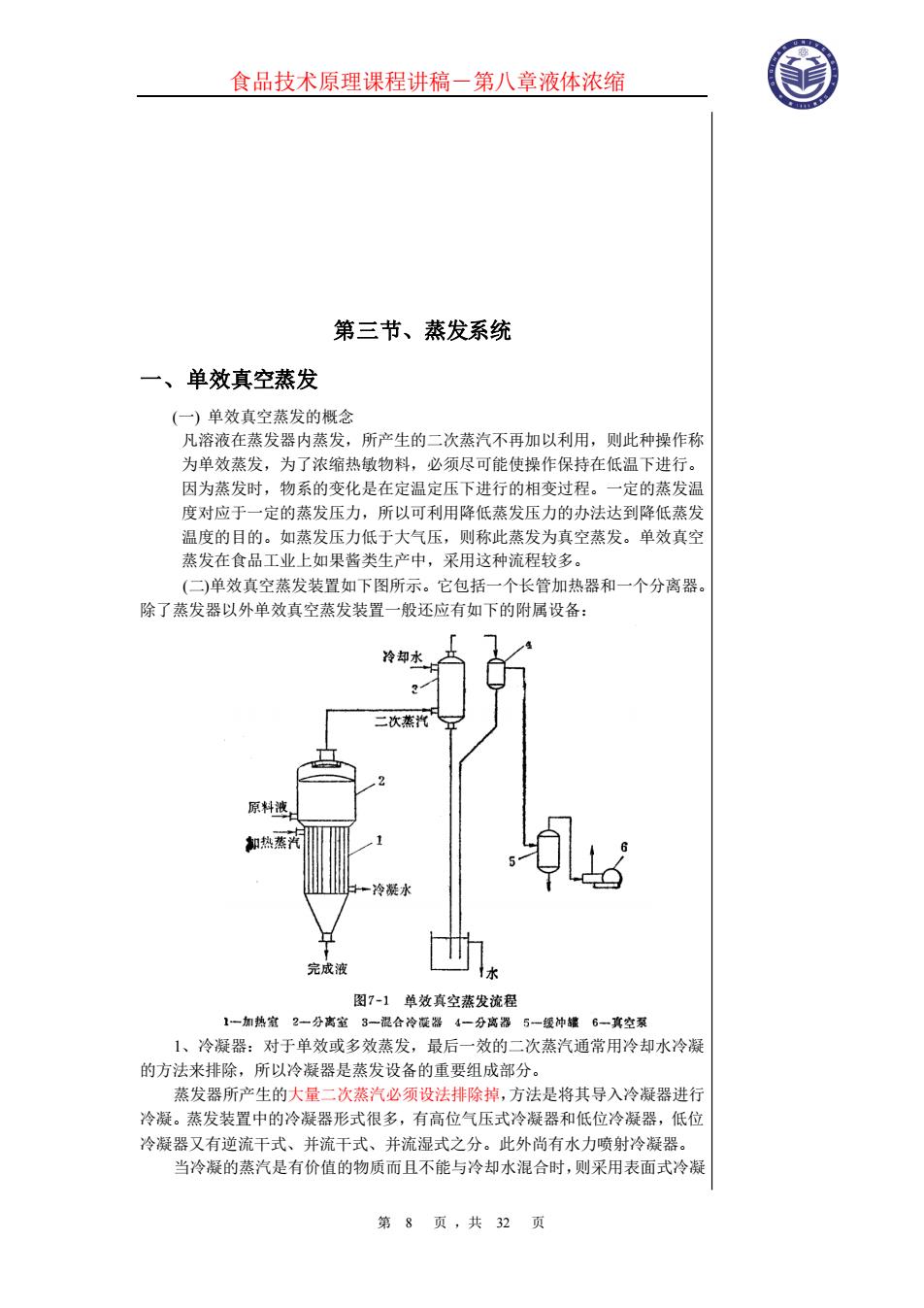

食品技术原理课程讲稿-第八章液体浓缩 第 8 页 ,共 32 页 第三节、蒸发系统 一、单效真空蒸发 (一) 单效真空蒸发的概念 凡溶液在蒸发器内蒸发,所产生的二次蒸汽不再加以利用,则此种操作称 为单效蒸发,为了浓缩热敏物料,必须尽可能使操作保持在低温下进行。 因为蒸发时,物系的变化是在定温定压下进行的相变过程。一定的蒸发温 度对应于一定的蒸发压力,所以可利用降低蒸发压力的办法达到降低蒸发 温度的目的。如蒸发压力低于大气压,则称此蒸发为真空蒸发。单效真空 蒸发在食品工业上如果酱类生产中,采用这种流程较多。 (二)单效真空蒸发装置如下图所示。它包括一个长管加热器和一个分离器。 除了蒸发器以外单效真空蒸发装置一般还应有如下的附属设备: 1、冷凝器:对于单效或多效蒸发,最后一效的二次蒸汽通常用冷却水冷凝 的方法来排除,所以冷凝器是蒸发设备的重要组成部分。 蒸发器所产生的大量二次蒸汽必须设法排除掉,方法是将其导入冷凝器进行 冷凝。蒸发装置中的冷凝器形式很多,有高位气压式冷凝器和低位冷凝器,低位 冷凝器又有逆流干式、并流干式、并流湿式之分。此外尚有水力喷射冷凝器。 当冷凝的蒸汽是有价值的物质而且不能与冷却水混合时,则采用表面式冷凝

食品技术原理课程讲稿-第八章液体浓缩 第 8 页 ,共 32 页 第三节、蒸发系统 一、单效真空蒸发 (一) 单效真空蒸发的概念 凡溶液在蒸发器内蒸发,所产生的二次蒸汽不再加以利用,则此种操作称 为单效蒸发,为了浓缩热敏物料,必须尽可能使操作保持在低温下进行。 因为蒸发时,物系的变化是在定温定压下进行的相变过程。一定的蒸发温 度对应于一定的蒸发压力,所以可利用降低蒸发压力的办法达到降低蒸发 温度的目的。如蒸发压力低于大气压,则称此蒸发为真空蒸发。单效真空 蒸发在食品工业上如果酱类生产中,采用这种流程较多。 (二)单效真空蒸发装置如下图所示。它包括一个长管加热器和一个分离器。 除了蒸发器以外单效真空蒸发装置一般还应有如下的附属设备: 1、冷凝器:对于单效或多效蒸发,最后一效的二次蒸汽通常用冷却水冷凝 的方法来排除,所以冷凝器是蒸发设备的重要组成部分。 蒸发器所产生的大量二次蒸汽必须设法排除掉,方法是将其导入冷凝器进行 冷凝。蒸发装置中的冷凝器形式很多,有高位气压式冷凝器和低位冷凝器,低位 冷凝器又有逆流干式、并流干式、并流湿式之分。此外尚有水力喷射冷凝器。 当冷凝的蒸汽是有价值的物质而且不能与冷却水混合时,则采用表面式冷凝

食品技术原理课程讲稿-第八章液体浓缩 第 9 页 ,共 32 页 器。这种冷凝器价格高,耗水用最大。所以没有此必要时,一般均采用混合式冷 凝器。 2、真空泵:因为冷凝器所能冷凝的气体主要为水蒸气。而空气等不凝结气 体如不设法除去,系统的真空度不可能长久维持。使用真空泵的目的就是抽出这 些不凝结气体。 真空蒸发所采用的真空泵有往复式真空泵、水环式真空泵、蒸汽喷射真空泵 和水力喷射器等。除采用水力喷射冷凝器的场合外,当用其它各式冷凝器时,必 须配备真空泵。因为水力喷射冷凝器实际上兼有冷凝器和真空泵的双重作用。 3、疏水器:其作用是使蒸发器的蒸汽利用经济、保持传热良好。同其他水 蒸气加热设备一样,必须装置排除冷凝水的设备,即疏水器。疏水器的形式甚多, 有浮球式、热动力式、钟形浮子式等。 4、不凝气排除装置:为保持加热室的传热效率,必须设法不断排除其中的 不凝结气体。方法是在加热器侧壁上设抽气管口,并连以管子和排气阀门。 5、捕沫器:蒸发操作时,一个很重要的问题是尽量避免或减少雾沫被二次 蒸汽带出。浓缩时,雾沫夹带对得率和蒸发能力均有影响。如果是多效蒸发,还 可能使下一效加热面形成污垢或腐蚀。特别在果蔬汁如蕃茄汁的浓缩时,强腐蚀 性酸雾会带来严重的后果。 造成雾沫夹带的原因有:(1) 泡沫:液料的表面张力减小是造成泡沫的原因 之一;(2)蒸汽高速流动:蒸汽流动速度过快,必然促使雾沫伴随而行;(3) 溶 液的急剧蒸发:溶液温度偏高,而蒸发温度偏低,发生突然闪急蒸发,形成雾沫。 一般而言,绝对防止雾沫的发生是不可能的,但要尽量减少雾沫夹带,方法 是采用捕沫器 (雾沫分离器)。捕沫器的结构原理不外两种:其一是利用气流与 挡板的碰撞作用,使雾沫破裂,并使流向急剧改变,阻止其外逸;其二是利用离 心力,便密度较大的液滴与二次蒸汽分离,流回蒸发器中。 (二)真空蒸发器装置内的传热 蒸发过程实质上是以传热为主的过程。蒸发器和冷凝器的结合是两个热交换 器的串联。蒸发器将热能从加热介质转移到二次蒸汽中去,然后由冷凝器又将二 次蒸汽的热能转移到冷却介质中去。热量传递的总趋势是从加热介质放热开始, 以冷却介质吸热而告终。 若所用的冷凝器为表面式冷凝器,则整个单效真空蒸发系统的热量转移一般 包括下述七个阶段,每一阶段均包含着传热的阻力。每经一阶段,温度或多或少 都有下降,同时,当加热介质和冷却介质温度一定时,蒸发器内沸腾温度不仅与 蒸发器传热有关,而且也与冷凝器的传热有关。冷凝器的任何传热故障都会立即 影响蒸发器内的沸腾温度,上述七个传递阻力如下: (1)蒸发器加热侧的传递阻力。此项热阻一般较小,不是全过程的控制因素; (2)蒸发器传热壁热阻,通常也很小,但管壁形成严重结垢时,垢层的热阻可 能占有显著地位; (3)蒸发器沸腾侧的传递阻力,与上述阻力相比,此项阻力在蒸发器传热中占 有支配地位。由于溶液的沸点升高,二次蒸汽略呈过热状态。 (4)二次蒸汽从分离室沿管线向冷凝器转移时,要发生热损失和流动阻力。如 无热损失,蒸汽焓值不变,温度变化也不大,如热损失较大,则蒸汽过热度逐渐 解除,温度也相应有所降低。 (5)冷凝器蒸汽侧的传递阻力。此项阻力与(1)相似。 (6)冷凝器冷却壁热阻。此项阻为与(2)相似

食品技术原理课程讲稿-第八章液体浓缩 第 9 页 ,共 32 页 器。这种冷凝器价格高,耗水用最大。所以没有此必要时,一般均采用混合式冷 凝器。 2、真空泵:因为冷凝器所能冷凝的气体主要为水蒸气。而空气等不凝结气 体如不设法除去,系统的真空度不可能长久维持。使用真空泵的目的就是抽出这 些不凝结气体。 真空蒸发所采用的真空泵有往复式真空泵、水环式真空泵、蒸汽喷射真空泵 和水力喷射器等。除采用水力喷射冷凝器的场合外,当用其它各式冷凝器时,必 须配备真空泵。因为水力喷射冷凝器实际上兼有冷凝器和真空泵的双重作用。 3、疏水器:其作用是使蒸发器的蒸汽利用经济、保持传热良好。同其他水 蒸气加热设备一样,必须装置排除冷凝水的设备,即疏水器。疏水器的形式甚多, 有浮球式、热动力式、钟形浮子式等。 4、不凝气排除装置:为保持加热室的传热效率,必须设法不断排除其中的 不凝结气体。方法是在加热器侧壁上设抽气管口,并连以管子和排气阀门。 5、捕沫器:蒸发操作时,一个很重要的问题是尽量避免或减少雾沫被二次 蒸汽带出。浓缩时,雾沫夹带对得率和蒸发能力均有影响。如果是多效蒸发,还 可能使下一效加热面形成污垢或腐蚀。特别在果蔬汁如蕃茄汁的浓缩时,强腐蚀 性酸雾会带来严重的后果。 造成雾沫夹带的原因有:(1) 泡沫:液料的表面张力减小是造成泡沫的原因 之一;(2)蒸汽高速流动:蒸汽流动速度过快,必然促使雾沫伴随而行;(3) 溶 液的急剧蒸发:溶液温度偏高,而蒸发温度偏低,发生突然闪急蒸发,形成雾沫。 一般而言,绝对防止雾沫的发生是不可能的,但要尽量减少雾沫夹带,方法 是采用捕沫器 (雾沫分离器)。捕沫器的结构原理不外两种:其一是利用气流与 挡板的碰撞作用,使雾沫破裂,并使流向急剧改变,阻止其外逸;其二是利用离 心力,便密度较大的液滴与二次蒸汽分离,流回蒸发器中。 (二)真空蒸发器装置内的传热 蒸发过程实质上是以传热为主的过程。蒸发器和冷凝器的结合是两个热交换 器的串联。蒸发器将热能从加热介质转移到二次蒸汽中去,然后由冷凝器又将二 次蒸汽的热能转移到冷却介质中去。热量传递的总趋势是从加热介质放热开始, 以冷却介质吸热而告终。 若所用的冷凝器为表面式冷凝器,则整个单效真空蒸发系统的热量转移一般 包括下述七个阶段,每一阶段均包含着传热的阻力。每经一阶段,温度或多或少 都有下降,同时,当加热介质和冷却介质温度一定时,蒸发器内沸腾温度不仅与 蒸发器传热有关,而且也与冷凝器的传热有关。冷凝器的任何传热故障都会立即 影响蒸发器内的沸腾温度,上述七个传递阻力如下: (1)蒸发器加热侧的传递阻力。此项热阻一般较小,不是全过程的控制因素; (2)蒸发器传热壁热阻,通常也很小,但管壁形成严重结垢时,垢层的热阻可 能占有显著地位; (3)蒸发器沸腾侧的传递阻力,与上述阻力相比,此项阻力在蒸发器传热中占 有支配地位。由于溶液的沸点升高,二次蒸汽略呈过热状态。 (4)二次蒸汽从分离室沿管线向冷凝器转移时,要发生热损失和流动阻力。如 无热损失,蒸汽焓值不变,温度变化也不大,如热损失较大,则蒸汽过热度逐渐 解除,温度也相应有所降低。 (5)冷凝器蒸汽侧的传递阻力。此项阻力与(1)相似。 (6)冷凝器冷却壁热阻。此项阻为与(2)相似

食品技术原理课程讲稿-第八章液体浓缩 第 10 页 ,共 32 页 (7)冷凝器冷却介质侧的热阻为表面式冷凝器的主要热阻。 综上所述,对于使用表面式冷凝器的场合,全过程的控制因素是(3)、(7) 两项;对于使用混合冷凝器的场合,则(5)(6)、(7)三项阻力或不存在或可忽 略不计,此时主要阻力集中于蒸发器,而其中又以(3)项阻力为主要控制因素 为此。如上所述,热量自加热介质转移的过程中,要产生温度的逐步降落。 (三)蒸发装置内的温差损失 由于单效蒸发系统的地热量传递,包括上述 7 的阶段,每个阶段都有传递阻 力,因此美经过一个阶段,温度都有或多或少的损失。研究蒸发装置内的温差损 失及蒸发器的传热系数是一个十分重要的问题。 设采用混合式冷凝器,并由真空泵维持冷凝器在一定真空度下操作。在此真 空度下,水蒸气和水的两相平衡物系必有一对应的温度,称为冷凝温度,以 TK 表示。 若加热蒸汽的温度为 T。则上述热量转移过程中所产生的全部温度降落 (称 为总温差)为:△To=T 一 TK. 但是,由于各种原因,蒸发器的传热温差 (称为有 效温差ΔT)总是小于此总温差△To。 设蒸发器内沸腾温度为 t,则有效温差为:ΔT=T 一 t<T 一 TK=△To 总温差与有效温差的差值称为温差损失Δ。则△= △To 一△T=(T 一 TK) 一(T 一 t)= t 一 TK 由此可知,蒸发操作的温度差损失为料液沸腾温度与冷凝温度的差值。换言 之,温度损失亦即沸腾温度高于冷凝温度的温度差值。 如蒸发料液为纯水,且无其他原因引起液体的沸点升高,也不存在蒸汽在输 送中温度的降低,则温度差损失并不存在,即△=0,但实际上,由于下述三种原 因,常引起温差的损失: 1、由于溶液的沸点升高所引起:由于溶液中水分的化学势小于纯水的化学 势,溶液的沸点要比同压下纯水的沸点为高,称为沸点升高。蒸发操作中,溶液 沸点升高使得作为传热推动力的有效温差减小,这是一种传热推动力的损失。 计算方法: ①在手册和文献中可以查得常压下某些溶液在不同浓度下沸点升高的数据 (以△a 表示),但在食品方面,这类数据甚感缺乏。一般而言,电解质溶液的沸 点升高远较非电解质显著,而食品工业上所处理的溶液多为高分子的非电解质或 胶体溶液,沸点升高较小,故可近似参考糖液方面的数据。 ②杜林法则:这个法则表明,溶液的沸点是相同气压下纯溶剂沸点的线性函 数。根据杜林法则,可在坐标纸上给出在各种不同浓度时,溶液沸点对同压下溶 剂 沸 点 的 一 组 图 线 。 如 : 在 淀 粉 糖 厂 的 设 计 中 得 到 的 经 验 公 式 : ' 2 i = 1.78Bi + 6.22Bi ,式中 Bi 为各效排出液浓度。 ③吉辛柯公式:如能查到常压下水溶液的沸点升高△a,则可按下面吉辛柯 公式计算非常压下的沸点升高△′: a L T = V 2 ' 16.2 (K) (8 一 2) 式中 T-某压力下水的沸点,K; L V- 压力下水的汽化潜热,J/kg

食品技术原理课程讲稿-第八章液体浓缩 第 10 页 ,共 32 页 (7)冷凝器冷却介质侧的热阻为表面式冷凝器的主要热阻。 综上所述,对于使用表面式冷凝器的场合,全过程的控制因素是(3)、(7) 两项;对于使用混合冷凝器的场合,则(5)(6)、(7)三项阻力或不存在或可忽 略不计,此时主要阻力集中于蒸发器,而其中又以(3)项阻力为主要控制因素 为此。如上所述,热量自加热介质转移的过程中,要产生温度的逐步降落。 (三)蒸发装置内的温差损失 由于单效蒸发系统的地热量传递,包括上述 7 的阶段,每个阶段都有传递阻 力,因此美经过一个阶段,温度都有或多或少的损失。研究蒸发装置内的温差损 失及蒸发器的传热系数是一个十分重要的问题。 设采用混合式冷凝器,并由真空泵维持冷凝器在一定真空度下操作。在此真 空度下,水蒸气和水的两相平衡物系必有一对应的温度,称为冷凝温度,以 TK 表示。 若加热蒸汽的温度为 T。则上述热量转移过程中所产生的全部温度降落 (称 为总温差)为:△To=T 一 TK. 但是,由于各种原因,蒸发器的传热温差 (称为有 效温差ΔT)总是小于此总温差△To。 设蒸发器内沸腾温度为 t,则有效温差为:ΔT=T 一 t<T 一 TK=△To 总温差与有效温差的差值称为温差损失Δ。则△= △To 一△T=(T 一 TK) 一(T 一 t)= t 一 TK 由此可知,蒸发操作的温度差损失为料液沸腾温度与冷凝温度的差值。换言 之,温度损失亦即沸腾温度高于冷凝温度的温度差值。 如蒸发料液为纯水,且无其他原因引起液体的沸点升高,也不存在蒸汽在输 送中温度的降低,则温度差损失并不存在,即△=0,但实际上,由于下述三种原 因,常引起温差的损失: 1、由于溶液的沸点升高所引起:由于溶液中水分的化学势小于纯水的化学 势,溶液的沸点要比同压下纯水的沸点为高,称为沸点升高。蒸发操作中,溶液 沸点升高使得作为传热推动力的有效温差减小,这是一种传热推动力的损失。 计算方法: ①在手册和文献中可以查得常压下某些溶液在不同浓度下沸点升高的数据 (以△a 表示),但在食品方面,这类数据甚感缺乏。一般而言,电解质溶液的沸 点升高远较非电解质显著,而食品工业上所处理的溶液多为高分子的非电解质或 胶体溶液,沸点升高较小,故可近似参考糖液方面的数据。 ②杜林法则:这个法则表明,溶液的沸点是相同气压下纯溶剂沸点的线性函 数。根据杜林法则,可在坐标纸上给出在各种不同浓度时,溶液沸点对同压下溶 剂 沸 点 的 一 组 图 线 。 如 : 在 淀 粉 糖 厂 的 设 计 中 得 到 的 经 验 公 式 : ' 2 i = 1.78Bi + 6.22Bi ,式中 Bi 为各效排出液浓度。 ③吉辛柯公式:如能查到常压下水溶液的沸点升高△a,则可按下面吉辛柯 公式计算非常压下的沸点升高△′: a L T = V 2 ' 16.2 (K) (8 一 2) 式中 T-某压力下水的沸点,K; L V- 压力下水的汽化潜热,J/kg