机械制造工艺学讲义第三章机械加工精度s1概述一、加工精度对任何一台机器或仪器,为了保证它们的使用性能,必然要对其组成零件提出许多方面的质量要求。加工精度就是质量要求的一个方面,此外还有强度刚度、表面硬度、表面粗糙度等方面的质量要求。在机械加工中,所获得的每个零件的实际尺寸、形状和有关表面之间的位置,都必须在零件图上所规定的有关的公差范围之内。可靠地保证零件图纸所要求的精度是机械加工最基本的任务之一。加工精度一一是指零件加工后的实际几何参数(尺寸、形状和位置)对理想几何参数的符合程度。尺寸精度加工精度3形状精度位置精度1,尺寸精度一一指加工后零件表面本身或表面之间的实际尺寸与理想尺寸之间的符合程度。这里所提出的理想尺寸是指零件图上所标注的有关尺寸的平均值。2.形状精度一一指加工后零件各表面的实际形状与表面理想形状之间的符合程度。这里所提出的表面理想形状是指绝对准确的表面形状。如平面、圆柱面。球面、螺旋面等。3.位置精度一一指加工后零件表面之间的实际位置与表面之间理想位置的符合程度。这里所提出的表面之间理想位置是指绝对准确的表面之间位置,如两平面平行,两平面垂直,两圆柱面同轴等。对任何一个零件来说,其实际加工后的尺寸、形状和位置误差若在零件图所规定的公差范围内,则在机械加工精度这个质量要求方面能够满足要求,即是合格品。若有其中任何一项超出公差范围,则是不合格品。二、加工误差(一)加工误差和原始误差加工误差一一是指零件加工后的实际几何参数对理想几何参数的偏离程度。无论是用试切法加工一个零件,还是用调整法加工一批零件,加工后则会发现可能有很多零件在尺寸、形状和位置方面与理想零件有所不同,它们之间的差值分别称为尺寸、形状或位置误差。工艺系统一一由机床、夹具、刀具、量具和工件所组成的。原始误差一一在完成零件加工的任何一道工序的加工过程中有很多误差因素在起作用,这些造成零件加工误差的因素称之为原始误差。2石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 2 第三章 机械加工精度 §1 概 述 一、加工精度 对任何一台机器或仪器,为了保证它们的使用性能,必然要对其组成零件提 出许多方面的质量要求。加工精度就是质量要求的一个方面,此外还有强度刚度、 表面硬度、表面粗糙度等方面的质量要求。 在机械加工中,所获得的每个零件的实际尺寸、形状和有关表面之间的位置, 都必须在零件图上所规定的有关的公差范围之内。可靠地保证零件图纸所要求的 精度是机械加工最基本的任务之一。 加工精度——是指零件加工后的实际几何参数(尺寸、形状和位置)对理想 几何参数的符合程度。 尺寸精度 加工精度 形状精度 位置精度 1,尺寸精度——指加工后零件表面本身或表面之间的实际尺寸与理想尺寸 之间的符合程度。这里所提出的理想尺寸是指零件图上所标注的有关尺寸的平均 值。 2.形状精度——指加工后零件各表面的实际形状与表面理想形状之间的符 合程度。这里所提出的表面理想形状是指绝对准确的表面形状。如平面、圆柱面。 球面、螺旋面等。 3.位置精度——指加工后零件表面之间的实际位置与表面之间理想位置的 符合程度。这里所提出的表面之间理想位置是指绝对准确的表面之间位置,如两 平面平行,两平面垂直,两圆柱面同轴等。’ 对任何一个零件来说,其实际加工后的尺寸、形状和位置误差若在零件图所 规定的公差范围内,则在机械加工精度这个质量要求方面能够满足要求,即是合 格品。若有其中任何一项超出公差范围,则是不合格品。 二、加工误差 (一)加工误差和原始误差 加工误差——是指零件加工后的实际几何参数对理想几何参数的偏离程度。 无论是用试切法加工一个零件,还是用调整法加工一批零件,加工后则会发现可 能有很多零件在尺寸、形状和位置方面与理想零件有所不同,它们之间的差值分 别称为尺寸、形状或位置误差。 工艺系统——由机床、夹具、刀具、量具和工件所组成的。 原始误差——在完成零件加工的任何一道工序的加工过程中有很多误差因 素在起作用,这些造成零件加工误差的因素称之为原始误差

机械制造工艺学讲义在零件加工中,造成加工误差的主要原始误差大致可划分为如下两个方面。1.工艺系统的原始误差一一即在零件未进行正式切削加工以前,加工方法本身存在着加工原理误差或由机床、夹具、刀具、量具和工件所组成的工艺系统本身就存在有某些误差因素,它们将在不同程度上以不同的形式反映到被加工的零件上去,造成加工误差。加工原理误差机床误差夹具和刀具误差工艺系统原有的原始误差工件误差测量误差定位和安装调整误差等2.加工过程中的其它因素一一即在零件的加工过程中在力、热和磨损等因素的影响下,将破坏工艺系统的原有精度,使工艺系统有关组成部分产生新的附加的原始误差,从而进一步造成加工误差。工艺系统的受力变形其它因素造成的原始误差工艺系统热变形工艺系统磨损(工艺系统残余应力等(二)加工误差的性质从加工误差的性质上分,有系统误差和随机误差两大类。1.系统误差一一即在相同的工艺条件下,加工一批零件时产生的大小和方向不变或按加工顺序作有规律性变化的误差。前者称为常值系统误差,后者称为变值系统误差。它们所造成的加工误差都是随时间的顺延而作规律性变化的机床、夹具、刀具和量具本身的制造误差机床、夹具和量具的磨损常值系统误差加工过程中刀具的调整以及它们在恒定力作用下的变形机床导轨偏斜定尺寸刀具偏大定程挡块控制工件(调整误差)常值系统误差「机床、夹具和刀具等在热平衡前的热变形(刀具的磨损等,加工余量不均材质软硬不等(硬度不均)随机误差工件的定位误差工件的残余应力毛坏表面缺陷(机床热平衡后的温度波动3石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 3 在零件加工中,造成加工误差的主要原始误差大致可划分为如下两个方面。 1.工艺系统的原始误差——即在零件未进行正式切削加工以前,加工方法 本身存在着加工原理误差或由机床、夹具、刀具、量具和工件所组成的工艺系统 本身就存在有某些误差因素,它们将在不同程度上以不同的形式反映到被加工的 零件上去,造成加工误差。 加工原理误差 机床误差 工艺系统原有的原始误差 夹具和刀具误差 工件误差 测量误差 定位和安装调整误差等 2.加工过程中的其它因素——即在零件的加工过程中在力、热和磨损等因 素的影响下,将破坏工艺系统的原有精度,使工艺系统有关组成部分产生新的附 加的原始误差,从而进一步造成加工误差。 工艺系统的受力变形 其它因素造成的原始误差 工艺系统热变形 工艺系统磨损 工艺系统残余应力等 (二)加工误差的性质 从加工误差的性质上分,有系统误差和随机误差两大类。 1.系统误差——即在相同的工艺条件下,加工一批零件时产生的大小和方 向不变或按加工顺序作有规律性变化的误差。前者称为常值系统误差,后者称为 变值系统误差。它们所造成的加工误差都是随时间的顺延而作规律性变化的 机床、夹具、刀具和量具本身的制造误差 机床、夹具和量具的磨损 常值系统误差 加工过程中刀具的调整以及它们在恒定力作用下的变形 机床导轨偏斜 定尺寸刀具偏大 定程挡块控制工件(调整误差) 常值系统误差 机床、夹具和刀具等在热平衡前的热变形 刀具的磨损等, 加工余量不均 材质软硬不等(硬度不均) 随机误差 工件的定位误差 工件的残余应力 毛坯表面缺陷 机床热平衡后的温度波动

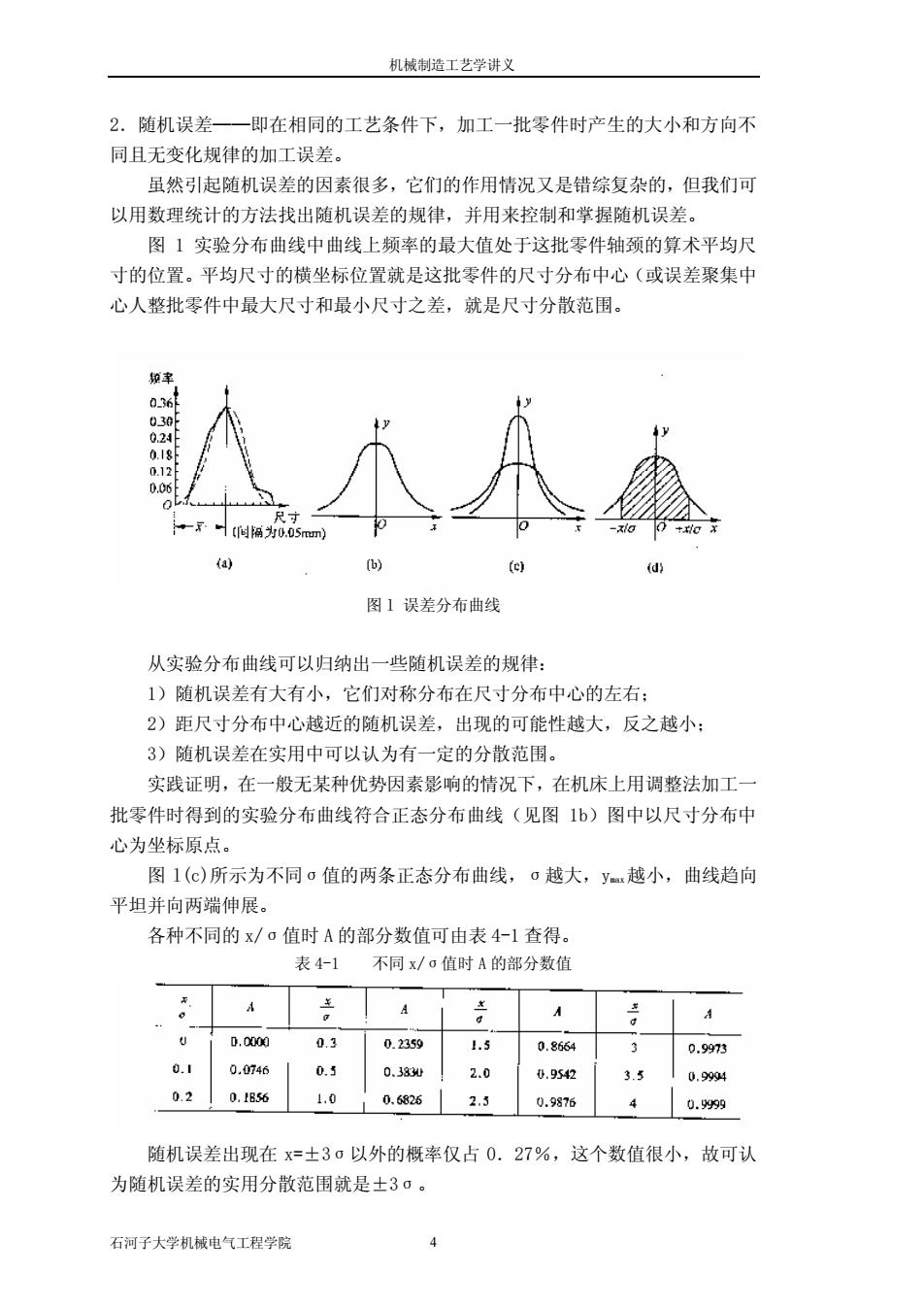

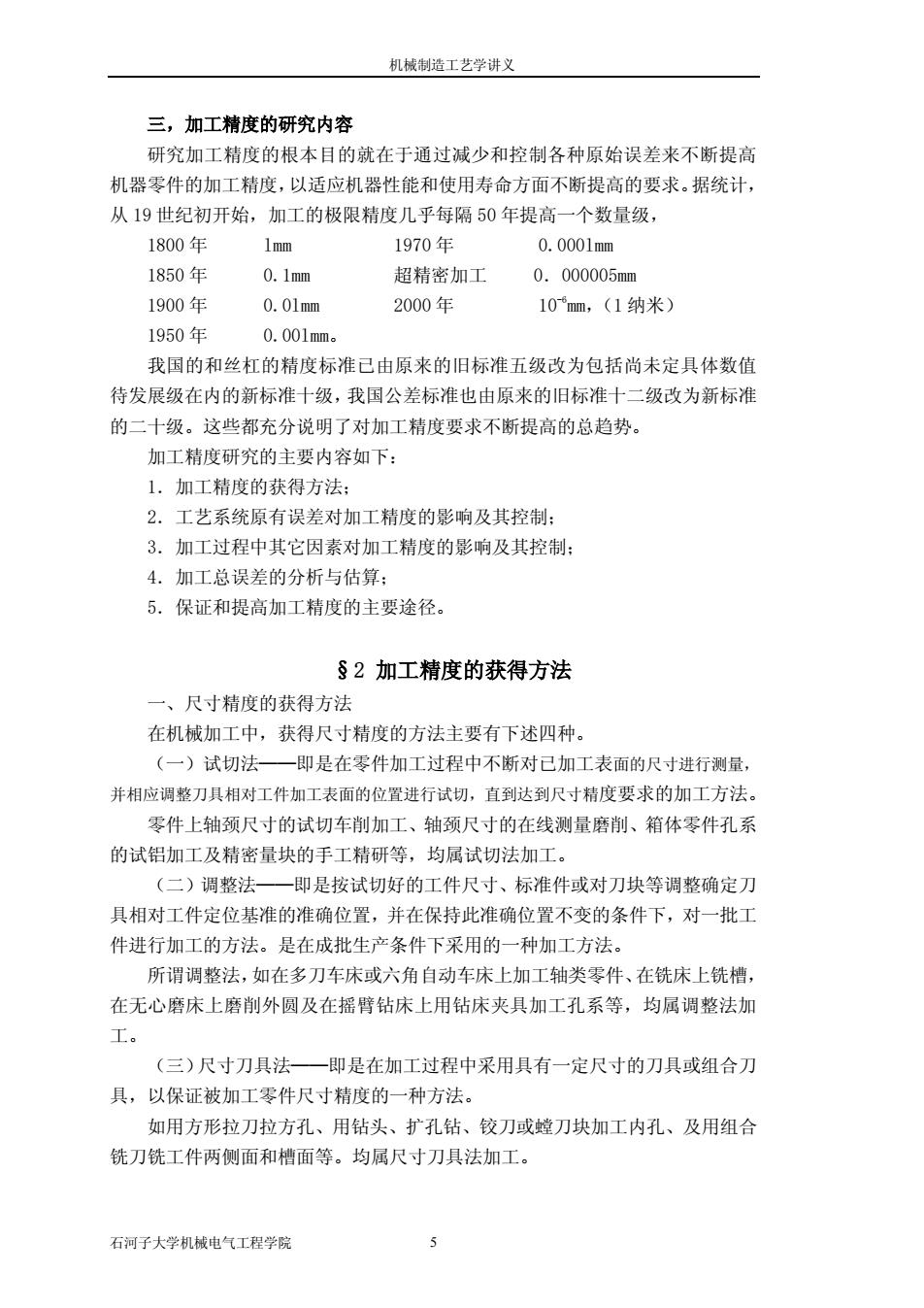

机械制造工艺学讲义2.随机误差一一即在相同的工艺条件下,加工一批零件时产生的大小和方向不同且无变化规律的加工误差。虽然引起随机误差的因素很多,它们的作用情况又是错综复杂的,但我们可以用数理统计的方法找出随机误差的规律,并用来控制和掌握随机误差。图1实验分布曲线中曲线上频率的最大值处于这批零件轴颈的算术平均尺寸的位置。平均尺寸的横坐标位置就是这批零件的尺寸分布中心(或误差聚集中心人整批零件中最大尺寸和最小尺寸之差,就是尺寸分散范围。辣幸0.360.30E0.240.180.12E0.06尺寸0xoLT间满为0.05mm)(a)(b)(c)(d)图1误差分布曲线从实验分布曲线可以归纳出一些随机误差的规律:1)随机误差有大有小,它们对称分布在尺寸分布中心的左右:2)距尺寸分布中心越近的随机误差,出现的可能性越大,反之越小:3)随机误差在实用中可以认为有一定的分散范围。实践证明,在一般无某种优势因素影响的情况下,在机床上用调整法加工一批零件时得到的实验分布曲线符合正态分布曲线(见图1b)图中以尺寸分布中心为坐标原点。图1(c)所示为不同α值的两条正态分布曲线,α越大,yax越小,曲线趋向平坦并向两端伸展。各种不同的x/α值时A的部分数值可由表4-1查得。表 4-1不同x/值时A的部分数值RD兰口0AA≥*A1UD.00000.30.23591.530.86640.99730.10,07460.30.3832.00.95423.50.99940.20. 1B561.00.68262.30.987640.9999随机误差出现在x=土3g以外的概率仅占0.27%,这个数值很小,故可认为随机误差的实用分散范围就是土3α。4石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 4 2.随机误差——即在相同的工艺条件下,加工一批零件时产生的大小和方向不 同且无变化规律的加工误差。 虽然引起随机误差的因素很多,它们的作用情况又是错综复杂的,但我们可 以用数理统计的方法找出随机误差的规律,并用来控制和掌握随机误差。 图 1 实验分布曲线中曲线上频率的最大值处于这批零件轴颈的算术平均尺 寸的位置。平均尺寸的横坐标位置就是这批零件的尺寸分布中心(或误差聚集中 心人整批零件中最大尺寸和最小尺寸之差,就是尺寸分散范围。 图 l 误差分布曲线 从实验分布曲线可以归纳出一些随机误差的规律: 1)随机误差有大有小,它们对称分布在尺寸分布中心的左右; 2)距尺寸分布中心越近的随机误差,出现的可能性越大,反之越小; 3)随机误差在实用中可以认为有一定的分散范围。 实践证明,在一般无某种优势因素影响的情况下,在机床上用调整法加工一 批零件时得到的实验分布曲线符合正态分布曲线(见图 1b)图中以尺寸分布中 心为坐标原点。 图 l(c)所示为不同σ值的两条正态分布曲线,σ越大,ymax越小,曲线趋向 平坦并向两端伸展。 各种不同的 x/σ值时 A 的部分数值可由表 4-1 查得。 表 4-1 不同 x/σ值时 A 的部分数值 随机误差出现在 x=±3σ以外的概率仅占 0.27%,这个数值很小,故可认 为随机误差的实用分散范围就是±3σ

机械制造工艺学讲义三,加工精度的研究内容研究加工精度的根本目的就在于通过减少和控制各种原始误差来不断提高机器零件的加工精度,以适应机器性能和使用寿命方面不断提高的要求。据统计从19世纪初开始,加工的极限精度几乎每隔50年提高一个数量级,1800年1mm1970年0.0001mm1850年0. 1mm超精密加工0.000005mm1900年0.01mm2000年10mm,(1纳米)1950年0.001mm。我国的和丝杠的精度标准已由原来的旧标准五级改为包括尚未定具体数值待发展级在内的新标准十级,我国公差标准也由原来的旧标准十二级改为新标准的二十级。这些都充分说明了对加工精度要求不断提高的总趋势。加工精度研究的主要内容如下:1.加工精度的获得方法;2.工艺系统原有误差对加工精度的影响及其控制;3.加工过程中其它因素对加工精度的影响及其控制:4.加工总误差的分析与估算:5.保证和提高加工精度的主要途径。82加工精度的获得方法一、尺寸精度的获得方法在机械加工中,获得尺寸精度的方法主要有下述四种。(一)试切法一即是在零件加工过程中不断对已加工表面的尺寸进行测量,并相应调整刀具相对工件加工表面的位置进行试切,直到达到尺寸精度要求的加工方法。零件上轴颈尺寸的试切车削加工、轴颈尺寸的在线测量磨削、箱体零件孔系的试铝加工及精密量块的手工精研等,均属试切法加工(二)调整法一一即是按试切好的工件尺寸、标准件或对刀块等调整确定刀具相对工件定位基准的准确位置,并在保持此准确位置不变的条件下,对一批工件进行加工的方法。是在成批生产条件下采用的一种加工方法。所谓调整法,如在多刀车床或六角自动车床上加工轴类零件、在铣床上铣槽,在无心磨床上磨削外圆及在摇臂钻床上用钻床夹具加工孔系等,均属调整法加工。(三)尺寸刀具法一即是在加工过程中采用具有一定尺寸的刀具或组合刀具,以保证被加工零件尺寸精度的一种方法。如用方形拉刀拉方孔、用钻头、扩孔钻、铰刀或螳刀块加工内孔、及用组合铣刀铣工件两侧面和槽面等。均属尺寸刀具法加工。5石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 5 三,加工精度的研究内容 研究加工精度的根本目的就在于通过减少和控制各种原始误差来不断提高 机器零件的加工精度,以适应机器性能和使用寿命方面不断提高的要求。据统计, 从 19 世纪初开始,加工的极限精度几乎每隔 50 年提高一个数量级, 1800 年 lmm 1970 年 0.000lmm 1850 年 0.1mm 超精密加工 0.000005mm 1900 年 0.0lmm 2000 年 10-6 mm,(1 纳米) 1950 年 0.00lmm。 我国的和丝杠的精度标准已由原来的旧标准五级改为包括尚未定具体数值 待发展级在内的新标准十级,我国公差标准也由原来的旧标准十二级改为新标准 的二十级。这些都充分说明了对加工精度要求不断提高的总趋势。 加工精度研究的主要内容如下: 1.加工精度的获得方法; 2.工艺系统原有误差对加工精度的影响及其控制; 3.加工过程中其它因素对加工精度的影响及其控制; 4.加工总误差的分析与估算; 5.保证和提高加工精度的主要途径。 §2 加工精度的获得方法 一、尺寸精度的获得方法 在机械加工中,获得尺寸精度的方法主要有下述四种。 (一)试切法——即是在零件加工过程中不断对已加工表面的尺寸进行测量, 并相应调整刀具相对工件加工表面的位置进行试切,直到达到尺寸精度要求的加工方法。 零件上轴颈尺寸的试切车削加工、轴颈尺寸的在线测量磨削、箱体零件孔系 的试铝加工及精密量块的手工精研等,均属试切法加工。 (二)调整法——即是按试切好的工件尺寸、标准件或对刀块等调整确定刀 具相对工件定位基准的准确位置,并在保持此准确位置不变的条件下,对一批工 件进行加工的方法。是在成批生产条件下采用的一种加工方法。 所谓调整法,如在多刀车床或六角自动车床上加工轴类零件、在铣床上铣槽, 在无心磨床上磨削外圆及在摇臂钻床上用钻床夹具加工孔系等,均属调整法加 工。 (三)尺寸刀具法——即是在加工过程中采用具有一定尺寸的刀具或组合刀 具,以保证被加工零件尺寸精度的一种方法。 如用方形拉刀拉方孔、用钻头、扩孔钻、铰刀或螳刀块加工内孔、及用组合 铣刀铣工件两侧面和槽面等。均属尺寸刀具法加工

机械制造工艺学讲义(四)自动控制法一即在加工过程中,通过由尺寸测量装置、动力进给装置和控制机构等组成的自动控制系统,使加工过程中的尺寸测量、刀具的补偿调整和切削加工等一系列工作自动完成,从而自动获得所要求尺寸精度的一种加工方法。二、形状精度的获得方法在机械加工中,获得形状精度的方法主要有下述两种。(一)成形运动法一即以刀具的刀尖做为一个点相对工件做有规律的切削成形运动,从而便加工表面获得所要求形状的加工方法。此时,力具相对工件运动的切削成形面即是工件的加工表面。(二)非成形运动法一即零件表面形状精度的获得不是靠刀具相对工件的准确成形运动,而是靠在加工过程中对加工表面形状的不断检验和工人对其进行精细修整加工的方法。三、位置精度的获得方法在机械加工中,获得位置精度的方法主要有下述两种。(一)一次装夹得法------即零件有关表面间的位置精度是直接在工件的同一次装夹中,由各有关刀具相对工件的成形运动之间的位置关系保证的。如轴类零件外圆与端面、端台的垂直度,箱体孔系加工中各孔之间的同轴度、平行度和垂直度等,均可采用一次装夹获得法。(二)多次装夹获得法一一即零件有关表面间的位置精度是由刀具相对工件的成形运动与工件定位基准面(亦是工件在前几次装夹时的加工面)之间的位置关系保证的。如轴类零件上键槽对外圆表面的对称度、箱体平面与平面之间的平行度、垂直度,箱体孔与平面之间的平行度和垂直度等,均可采用多次装夹获得法。在多次装夹获得法中,又可根据工件的不同装夹方式划分为直接装夹法、找正装夹法和夹具装夹法。83工艺系统原有误差对加工精度的影响及其控制零件加工精度的三个方面一一尺寸精度、形状精度和位置精度进行分析。一、工艺系统原有误差对尺寸精度的影响及其控制(一)影响尺寸精度的主要因素就是分析影响试切法精度的因素。影响零件获得尺寸精度的主要因素为1.尺寸测量精度一即试切法加工时对工件试切尺寸的测量精度:2,微量进给精度一即试切法加工时机床进刀机构的微量进给精度;3.微薄切削层的极限厚度一即试切法加工时能切下微薄切削层的最小厚度:6石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 6 (四)自动控制法——即在加工过程中,通过由尺寸测量装置、动力进给装 置和控制机构等组成的自动控制系统,使加工过程中的尺寸测量、刀具的补偿调 整和切削加工等一系列工作自动完成,从而自动获得所要求尺寸精度的一种加工 方法。 二、形状精度的获得方法 在机械加工中,获得形状精度的方法主要有下述两种。 (一)成形运动法——即以刀具的刀尖做为一个点相对工件做有规律的切削 成形运动,从而使加工表面获得所要求形状的加工方法。此时,刀具相对工件运 动的切削成形面即是工件的加工表面。 (二)非成形运动法——即零件表面形状精度的获得不是靠刀具相对工件的 准确成形运动,而是靠在加工过程中对加工表面形状的不断检验和工人对其进行 精细修整加工的方法。 三、位置精度的获得方法 在机械加工中,获得位置精度的方法主要有下述两种。 (一)一次装夹得法-即零件有关表面间的位置精度是直接在工件的同 一次装夹中,由各有关刀具相对工件的成形运动之间的位置关系保证的。 如轴类零件外圆与端面、端台的垂直度,箱体孔系加工中各孔之间的同轴度、 平行度和垂直度等,均可采用一次装夹获得法。 (二)多次装夹获得法——即零件有关表面间的位置精度是由刀具相对工件 的成形运动与工件定位基准面(亦是工件在前几次装夹时的加工面)之间的位置 关系保证的。 如轴类零件上键槽对外圆表面的对称度、箱体平面与平面之间的平行度、垂 直度,箱体孔与平面之间的平行度和垂直度等,均可采用多次装夹获得法。在多 次装夹获得法中,又可根据工件的不同装夹方式划分为直接装夹法、找正装夹法 和夹具装夹法。 §3 工艺系统原有误差对加工精度的影响及其控制 零件加工精度的三个方面——尺寸精度、形状精度和位置精度进行分析。 一、工艺系统原有误差对尺寸精度的影响及其控制 (一)影响尺寸精度的主要因素 就是分析影响试切法精度的因素。影响零件获得尺寸精度的主要因素为: 1.尺寸测量精度一即试切法加工时对工件试切尺寸的测量精度; 2,微量进给精度一即试切法加工时机床进刀机构的微量进给精度; 3.微薄切削层的极限厚度一即试切法加工时能切下微薄切削层的最小厚度;