机械制造工艺学讲义第0章基本概念S1生产过程与工艺过程一、生产过程生产过程一一在机械制造厂制造机器时,将原材料转变为成品的全过程。它包括原材料的运输和保存、生产技术准备工作、毛坏的制造、零件的加工与热处理、部件和整机的装配、机器的检验调试以及油漆和包装等。生产检骏油漆装毛坏制机械加工产品原材料准备配试车包装技术造热处理推备外件二、工艺过程工艺过程一一机器的生产过程中,改变生产对象的形状、尺寸、相对位置和性质等使其成为成品或半成品的过程。毛坏成型工艺过程工艺过程机械加工工艺过程热处理工艺过程装配工艺过程由原材料经浇铸、锻造、冲压或焊接而成为铸件、锻件、冲压件或焊接件的过程,分别称为铸造、锻造、冲压或焊接工艺过程。将铸、锻件手坏或钢材经机械加工方法,改变它们的形状、尺寸、表面质量、使其成为合格零件的过程,称为机械加工工艺过程。在热处理车间,对机器零件的半成品通过各种热处理方法,直接改变它们的材料性质的过程,称为热处理工艺过程。最后,将合格的机器零件和外购件、标准件装配成组件、部件和机器的过程,则称为装配工艺过程。无论是哪一种工艺过程,都是按一定的顺序逐步进行的。为了便于组织生产,合理使用设备和劳力,以确保产品质量和提高生产效率,任何一种工艺过程又可划分为一系列工序。工艺规程一一以工艺文件的形式确定下来的工艺过程。S2生产纲领与生产类型生产纲领一一机器产品在计划期内应当生产的产品产量和进度计划

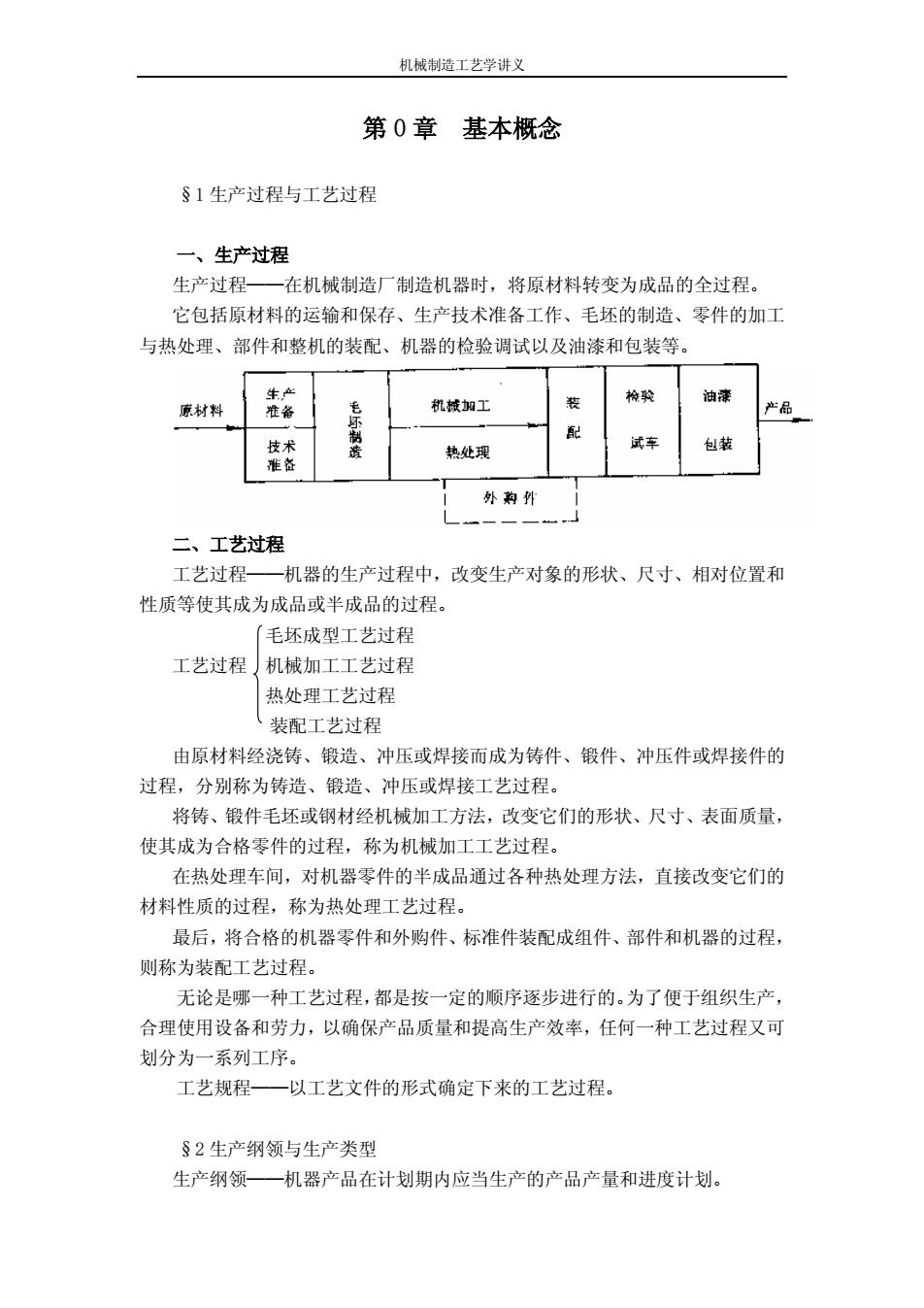

机械制造工艺学讲义 第 0 章 基本概念 §1 生产过程与工艺过程 一、生产过程 生产过程——在机械制造厂制造机器时,将原材料转变为成品的全过程。 它包括原材料的运输和保存、生产技术准备工作、毛坯的制造、零件的加工 与热处理、部件和整机的装配、机器的检验调试以及油漆和包装等。 二、工艺过程 工艺过程——机器的生产过程中,改变生产对象的形状、尺寸、相对位置和 性质等使其成为成品或半成品的过程。 毛坯成型工艺过程 工艺过程 机械加工工艺过程 热处理工艺过程 装配工艺过程 由原材料经浇铸、锻造、冲压或焊接而成为铸件、锻件、冲压件或焊接件的 过程,分别称为铸造、锻造、冲压或焊接工艺过程。 将铸、锻件毛坯或钢材经机械加工方法,改变它们的形状、尺寸、表面质量, 使其成为合格零件的过程,称为机械加工工艺过程。 在热处理车间,对机器零件的半成品通过各种热处理方法,直接改变它们的 材料性质的过程,称为热处理工艺过程。 最后,将合格的机器零件和外购件、标准件装配成组件、部件和机器的过程, 则称为装配工艺过程。 无论是哪一种工艺过程,都是按一定的顺序逐步进行的。为了便于组织生产, 合理使用设备和劳力,以确保产品质量和提高生产效率,任何一种工艺过程又可 划分为一系列工序。 工艺规程——以工艺文件的形式确定下来的工艺过程。 §2 生产纲领与生产类型 生产纲领——机器产品在计划期内应当生产的产品产量和进度计划

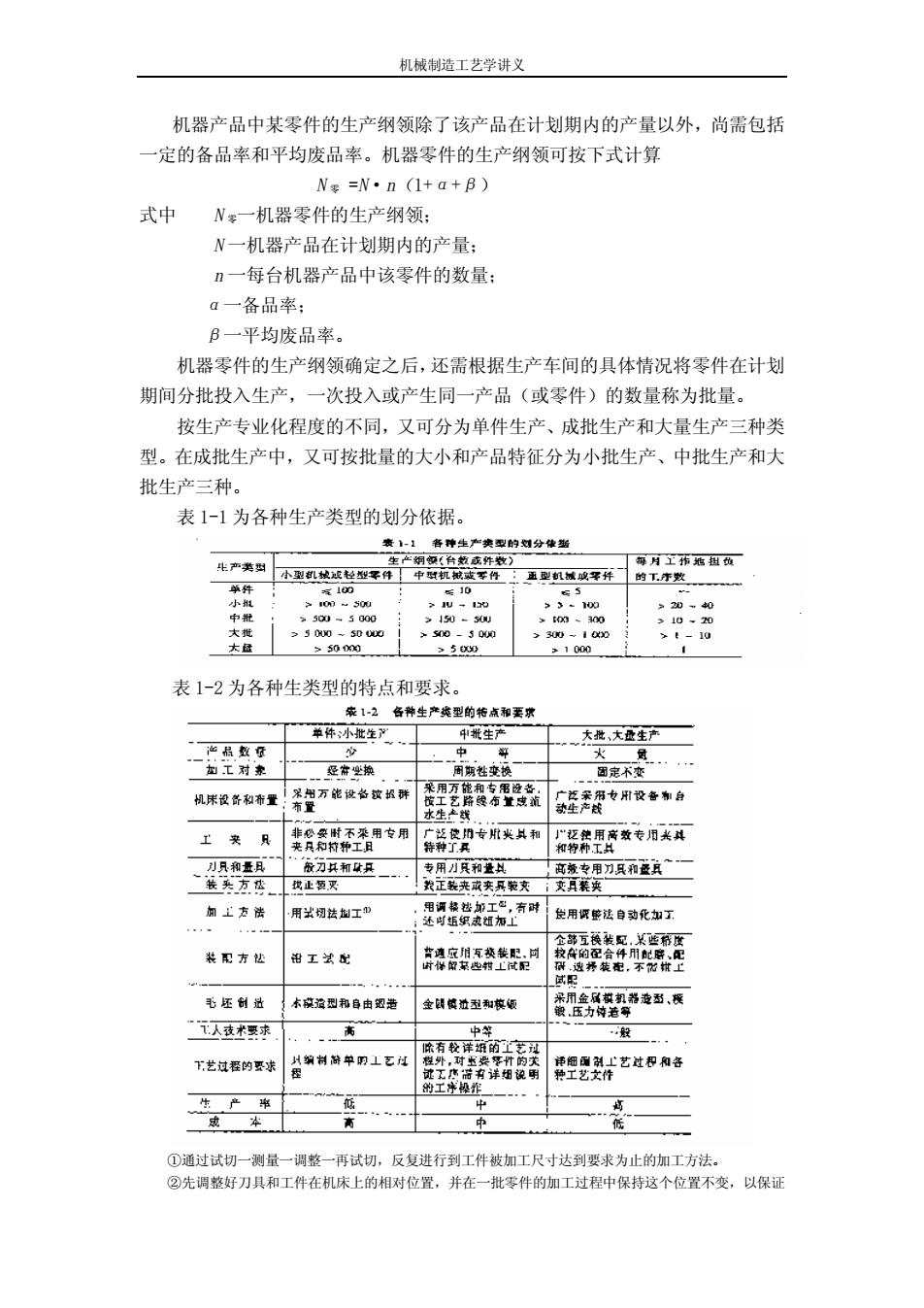

机械制造工艺学讲义机器产品中某零件的生产纲领除了该产品在计划期内的产量以外,尚需包括一定的备品率和平均废品率。机器零件的生产纲领可按下式计算N=N·n(1+a+β)式中N零一机器零件的生产纲领;N一机器产品在计划期内的产量:n一每台机器产品中该零件的数量;a一备品率;β一平均废品率。机器零件的生产纲领确定之后,还需根据生产车间的具体情况将零件在计划期间分批投入生产,一次投入或产生同一产品(或零件)的数量称为批量。按生产专业化程度的不同,又可分为单件生产、成批生产和大量生产三种类型。在成批生产中,又可按批量的大小和产品特征分为小批生产、中批生产和大批生产三种。表1-1为各种生产类型的划分依据。表 1-1各种生产类型的划分像指生产领(台效或作)每月工指地担锁北产类型小型机技减轻型孕件中型机械支专件五型机城成件的工.亦数.单件¥100≤105小姐>100500>U-10>3-100>20~40中批>500~5000>15050V100300>10-20大批>5000~50 000500-5000>300~1000>1-10大盘> 50 0)>56001000表1-2为各种生类型的特点和要求,依1-2各种生产类型的特点和要求单体:小批生产中北生产大批、大量生产少鸿品数牙中4火觉加工对经带变换周期性变换团定不变采用万能和专用险备,未用万能设各按报群广泛采用专用设备和息机床设济私布置饺工艺路线布置皮航布置动生产战水生产线非心要时不采用专用广设使用专航类具和」泛待用高效专用类具I夹A夹兵和持种工月特种工具和特种工具刀具和量具版力兵和政具专用刀兵和盛具高额专用刀兵和盗具装头方达找正要更我正款来成实具装灾交具装英用调提加工,有时加工方法用切法工用识整法自动化加工,还可组织惠组加-.金部五换装配,某蓝格度营连应用瓦换餐配,司较件的在合件用配磨、配装配方达时保留京典特工试配预、逆择装配,不飞推工武采用金属模机器造西、模毛还创进本模造型和自由迅造金镇进型和模领锻压力铸港等气人技术要求中华高般除有较详班的工艺让工程外,对坚要零什的关诺细国制艺过和和各下艺过程的要求程工房流有详组说明独工艺文作的工半模作生产低中高成A中高①通过试切一测量一调整一再试切,反复进行到工件被加工尺寸达到要求为止的加工方法。②先调整好刀具和工件在机床上的相对位置,并在一批零件的加工过程中保持这个位置不变,以保证

机械制造工艺学讲义 机器产品中某零件的生产纲领除了该产品在计划期内的产量以外,尚需包括 一定的备品率和平均废品率。机器零件的生产纲领可按下式计算 N 零 =N·n(1+α+β) 式中 N 零一机器零件的生产纲领; N 一机器产品在计划期内的产量; n 一每台机器产品中该零件的数量; α一备品率; β一平均废品率。 机器零件的生产纲领确定之后,还需根据生产车间的具体情况将零件在计划 期间分批投入生产,一次投入或产生同一产品(或零件)的数量称为批量。 按生产专业化程度的不同,又可分为单件生产、成批生产和大量生产三种类 型。在成批生产中,又可按批量的大小和产品特征分为小批生产、中批生产和大 批生产三种。 表 1-1 为各种生产类型的划分依据。 表 1-2 为各种生类型的特点和要求。 ①通过试切一测量一调整一再试切,反复进行到工件被加工尺寸达到要求为止的加工方法。 ②先调整好刀具和工件在机床上的相对位置,并在一批零件的加工过程中保持这个位置不变,以保证

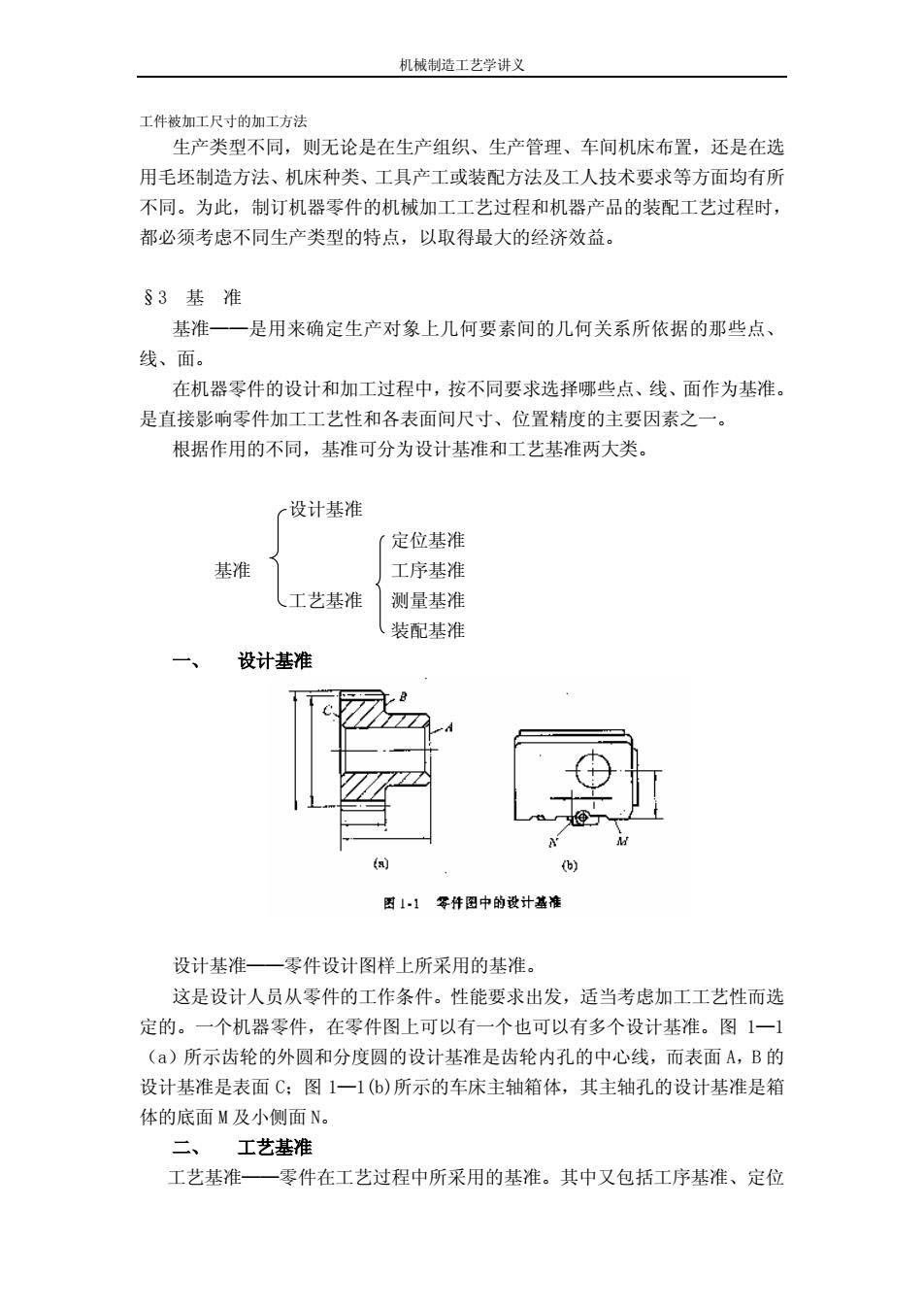

机械制造工艺学讲义工件被加工尺寸的加工方法生产类型不同,则无论是在生产组织、生产管理、车间机床布置,还是在选用毛坏制造方法、机床种类、工具产工或装配方法及工人技术要求等方面均有所不同。为此,制订机器零件的机械加工工艺过程和机器产品的装配工艺过程时,都必须考虑不同生产类型的特点,以取得最大的经济效益。S3基准基准一一是用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。在机器零件的设计和加工过程中,按不同要求选择哪些点、线、面作为基准。是直接影响零件加工工艺性和各表面间尺寸、位置精度的主要因素之一。根据作用的不同,基准可分为设计基准和工艺基准两大类。一设计基准(定位基准基准工序基准工艺基准测量基准装配基准设计基准-A(a)(b)因1-1零件图中的设计基准设计基准一一零件设计图样上所采用的基准。这是设计人员从零件的工作条件。性能要求出发,适当考虑加工工艺性而选定的。一个机器零件,在零件图上可以有一个也可以有多个设计基准。图1一1(a)所示齿轮的外圆和分度圆的设计基准是齿轮内孔的中心线,而表面A,B的设计基准是表面C:图1一1(b)所示的车床主轴箱体,其主轴孔的设计基准是箱体的底面M及小侧面N。工艺基准二、工艺基准一一零件在工艺过程中所采用的基准。其中又包括工序基准、定位

机械制造工艺学讲义 工件被加工尺寸的加工方法 生产类型不同,则无论是在生产组织、生产管理、车间机床布置,还是在选 用毛坯制造方法、机床种类、工具产工或装配方法及工人技术要求等方面均有所 不同。为此,制订机器零件的机械加工工艺过程和机器产品的装配工艺过程时, 都必须考虑不同生产类型的特点,以取得最大的经济效益。 §3 基 准 基准——是用来确定生产对象上几何要素间的几何关系所依据的那些点、 线、面。 在机器零件的设计和加工过程中,按不同要求选择哪些点、线、面作为基准。 是直接影响零件加工工艺性和各表面间尺寸、位置精度的主要因素之一。 根据作用的不同,基准可分为设计基准和工艺基准两大类。 设计基准 定位基准 基准 工序基准 工艺基准 测量基准 装配基准 一、 设计基准 设计基准——零件设计图样上所采用的基准。 这是设计人员从零件的工作条件。性能要求出发,适当考虑加工工艺性而选 定的。一个机器零件,在零件图上可以有一个也可以有多个设计基准。图 1—1 (a)所示齿轮的外圆和分度圆的设计基准是齿轮内孔的中心线,而表面 A,B 的 设计基准是表面 C;图 1—1(b)所示的车床主轴箱体,其主轴孔的设计基准是箱 体的底面 M 及小侧面 N。 二、 工艺基准 工艺基准——零件在工艺过程中所采用的基准。其中又包括工序基准、定位

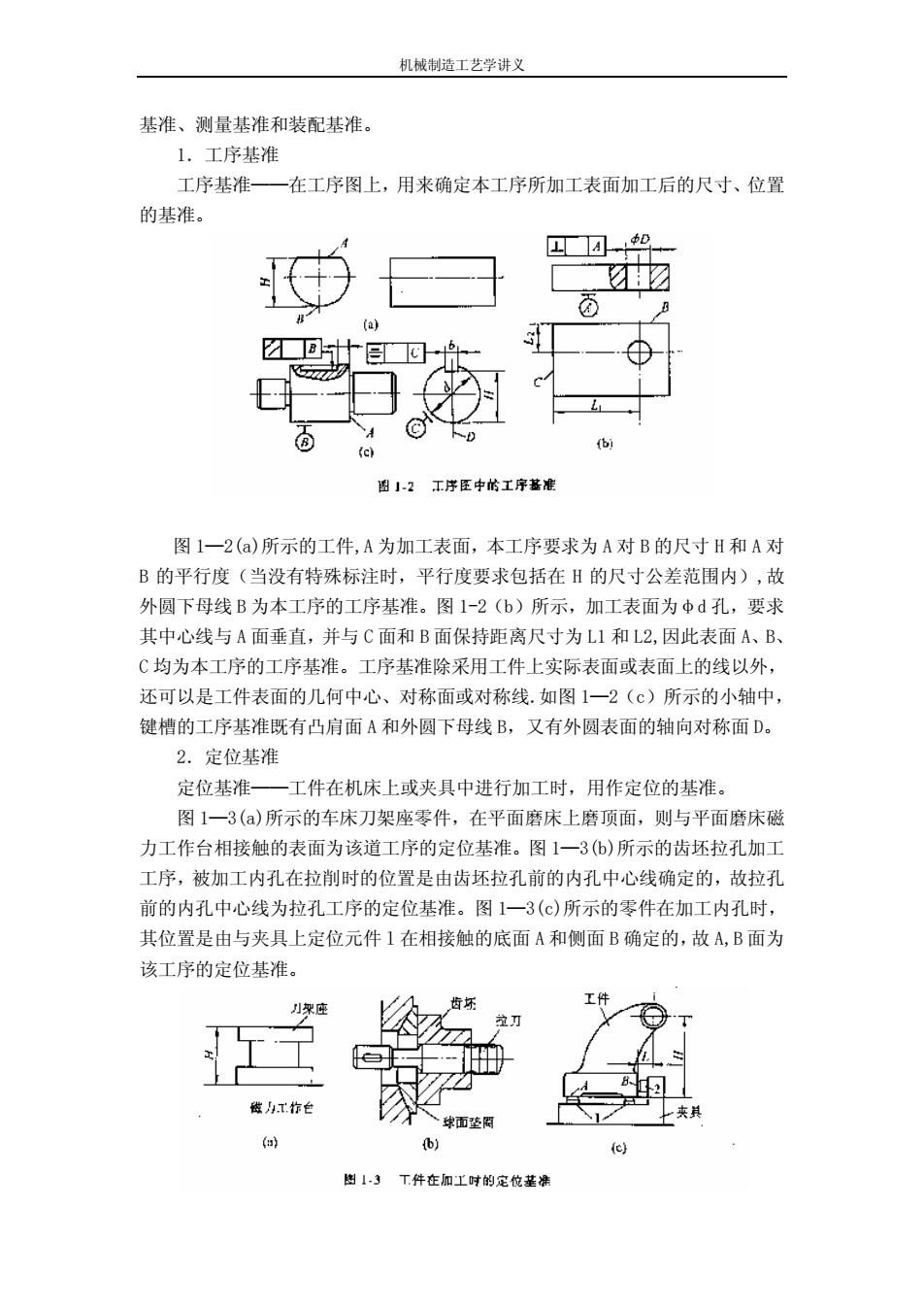

机械制造工艺学讲义基准、测量基准和装配基准。1.工序基准工序基准一在工序图上,用来确定本工序所加工表面加工后的尺寸、位置的基准。A0[a]BCCA0i(b)(c)图1-2工序医中的工序基准图1一2(a)所示的工件,A为加工表面,本工序要求为A对B的尺寸H和A对B的平行度(当没有特殊标注时,平行度要求包括在H的尺寸公差范围内),故外圆下母线B为本工序的工序基准。图1-2(b)所示,加工表面为Φd孔,要求其中心线与A面垂直,并与C面和B面保持距离尺寸为L1和L2.因此表面A、B、C均为本工序的工序基准。工序基准除采用工件上实际表面或表面上的线以外,还可以是工件表面的几何中心、对称面或对称线.如图1一2(c)所示的小轴中,键槽的工序基准既有凸肩面A和外圆下母线B,又有外圆表面的轴向对称面D。2.定位基准定位基准一一工件在机床上或夹具中进行加工时,用作定位的基准。图1一3(a)所示的车床刀架座零件,在平面磨床上磨顶面,则与平面磨床磁力工作台相接触的表面为该道工序的定位基准。图1一3(b)所示的齿坏拉孔加工工序,被加工内孔在拉削时的位置是由齿坏拉孔前的内孔中心线确定的,故拉孔前的内孔中心线为拉孔工序的定位基准。图1一3(c)所示的零件在加工内孔时,其位置是由与夹具上定位元件1在相接触的底面A和侧面B确定的,故A,B面为该工序的定位基准。L齿坏小來座拉刀T2我力T作包一夹具球面壁陶(a)(b)(c)图1-3工件在加工吋的定位基推

机械制造工艺学讲义 基准、测量基准和装配基准。 1.工序基准 工序基准——在工序图上,用来确定本工序所加工表面加工后的尺寸、位置 的基准。 图 1—2(a)所示的工件,A 为加工表面,本工序要求为 A 对 B 的尺寸 H 和 A 对 B 的平行度(当没有特殊标注时,平行度要求包括在 H 的尺寸公差范围内),故 外圆下母线 B 为本工序的工序基准。图 1-2(b)所示,加工表面为φd 孔,要求 其中心线与 A 面垂直,并与 C 面和 B 面保持距离尺寸为 L1 和 L2,因此表面 A、B、 C 均为本工序的工序基准。工序基准除采用工件上实际表面或表面上的线以外, 还可以是工件表面的几何中心、对称面或对称线.如图 1—2(c)所示的小轴中, 键槽的工序基准既有凸肩面 A 和外圆下母线 B,又有外圆表面的轴向对称面 D。 2.定位基准 定位基准——工件在机床上或夹具中进行加工时,用作定位的基准。 图 1—3(a)所示的车床刀架座零件,在平面磨床上磨顶面,则与平面磨床磁 力工作台相接触的表面为该道工序的定位基准。图 1—3(b)所示的齿坯拉孔加工 工序,被加工内孔在拉削时的位置是由齿坯拉孔前的内孔中心线确定的,故拉孔 前的内孔中心线为拉孔工序的定位基准。图 1—3(c)所示的零件在加工内孔时, 其位置是由与夹具上定位元件 l 在相接触的底面 A 和侧面 B 确定的,故 A,B 面为 该工序的定位基准

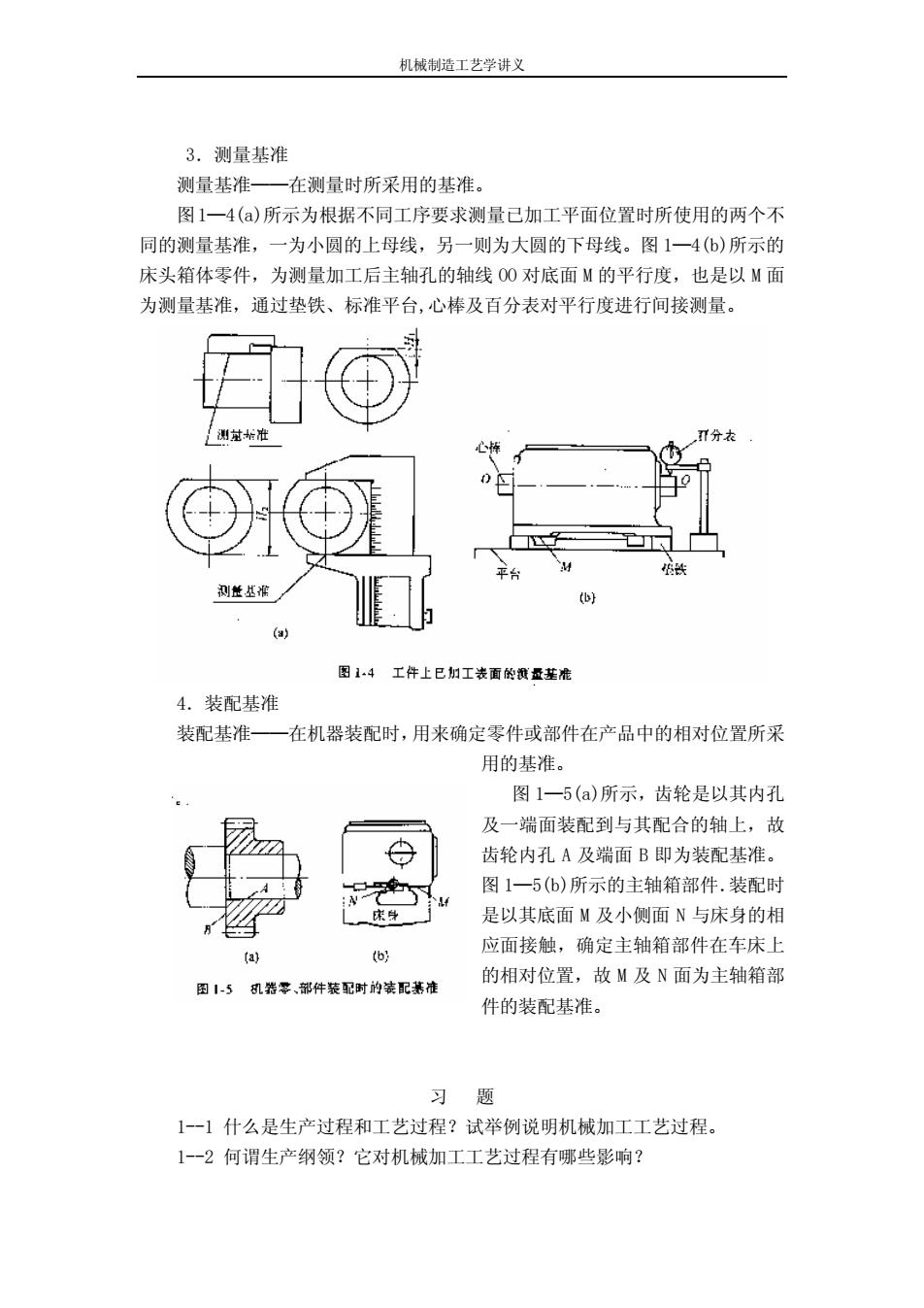

机械制造工艺学讲义3.测量基准测量基准一一在测量时所采用的基准。图1一4(a)所示为根据不同工序要求测量已加工平面位置时所使用的两个不同的测量基准,一为小圆的上母线,另一则为大圆的下母线。图1一4(b)所示的床头箱体零件,为测量加工后主轴孔的轴线00对底面M的平行度,也是以M面为测量基准,通过垫铁、标准平台,心棒及百分表对平行度进行间接测量。O测基卡准Ⅱ分衣OOM老铁平台刻止(b)(a)图1-4工件上已加工表面的没量基准4.装配基准装配基准一一在机器装配时,用来确定零件或部件在产品中的相对位置所采用的基准。图1—5(a)所示,齿轮是以其内孔及一端面装配到与其配合的轴上,故齿轮内孔A及端面B即为装配基准。图1一5(b)所示的主轴箱部件.装配时N.床味是以其底面M及小侧面N与床身的相应面接触,确定主轴箱部件在车床上(b)(a)的相对位置,故M及N面为主轴箱部图1-5机器零、部件装配时的装配基准件的装配基准。习题1--1什么是生产过程和工艺过程?试举例说明机械加工工艺过程。1--2何谓生产纲领?它对机械加工工艺过程有哪些影响?

机械制造工艺学讲义 3.测量基准 测量基准——在测量时所采用的基准。 图1—4(a)所示为根据不同工序要求测量已加工平面位置时所使用的两个不 同的测量基准,一为小圆的上母线,另一则为大圆的下母线。图 1—4(b)所示的 床头箱体零件,为测量加工后主轴孔的轴线 OO 对底面 M 的平行度,也是以 M 面 为测量基准,通过垫铁、标准平台,心棒及百分表对平行度进行间接测量。 4.装配基准 装配基准——在机器装配时,用来确定零件或部件在产品中的相对位置所采 用的基准。 图 1—5(a)所示,齿轮是以其内孔 及一端面装配到与其配合的轴上,故 齿轮内孔 A 及端面 B 即为装配基准。 图 1—5(b)所示的主轴箱部件.装配时 是以其底面 M 及小侧面 N 与床身的相 应面接触,确定主轴箱部件在车床上 的相对位置,故 M 及 N 面为主轴箱部 件的装配基准。 习 题 1-1 什么是生产过程和工艺过程?试举例说明机械加工工艺过程。 1-2 何谓生产纲领?它对机械加工工艺过程有哪些影响?