机械制造工艺学讲义比较合理的方法是加工余量的分析计算法。这种方法是在了解和分析影响加工余量基本因素的基础上,加以综合计算来确定余量的大小。图13是用调整法加工一个平面时工序最小余量的组成。R+Fy/"=nh图13调整法加工平面时工序最小余量的组成由图中可知本工序的最小工序余量为Zhmin=Aanin-Abmin它一般由下面四部分组成:(1)上工序加工后的表面粗糙度Rza,应在本工序切去(2)上工序加工后产生的表面缺陷层T缺a,亦应在本工序切去(3)上工序加工后形成的表面形状及空间位置误差,它包括弯曲度、平面度、同轴度、平行度和垂直度等应在本工序予以修正的各种形位误差,其向量值以P.表示(4)本工序工件的装夹误差,这些误差也都要求加大余量以求补偿。装夹误差也是向量值,以,表示。因此,最小余量为Zain=(Rza+T缺a)+(p+,)式中Rza、T缺等值可以参考有关手册。计算每一道工序的工序尺寸,可看图14。图中Z、ZZ和Z.分别为粗加工、半精加工、精加工和终加工的基本余量TAI、TA2、TA.和TA分别为粗加工、半精加工、精加工和终加工的公差,其中TA4也就是零件图所规定的公差,TM为毛坏尺寸的公差。从最终加工工序尺寸逐步向前推算,便可得到各工序尺寸及毛坏尺寸在图中(b)所示的外表面加工,当各工序的工序余量确定后,即可计算各工序尺寸及手坏尺寸,即终加工的工序尺寸A;精加工工序尺寸A3=A十Z4;半精加工工序尺寸A2=A十Z=A十Z十Z3粗加工工序尺寸小A=A2+Z2=A+Z4十Z3+Z2石河子大学机械电气工程学院17

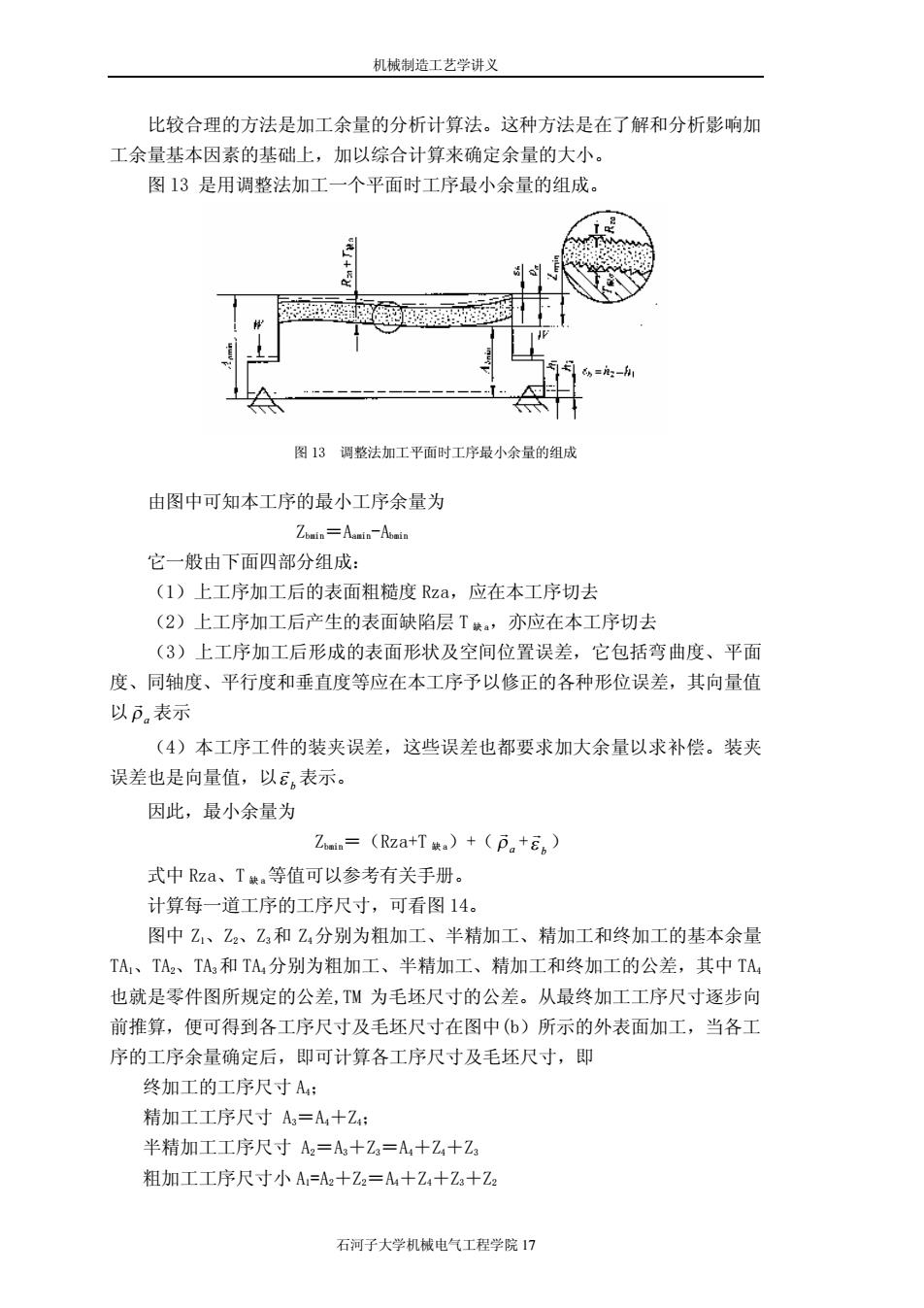

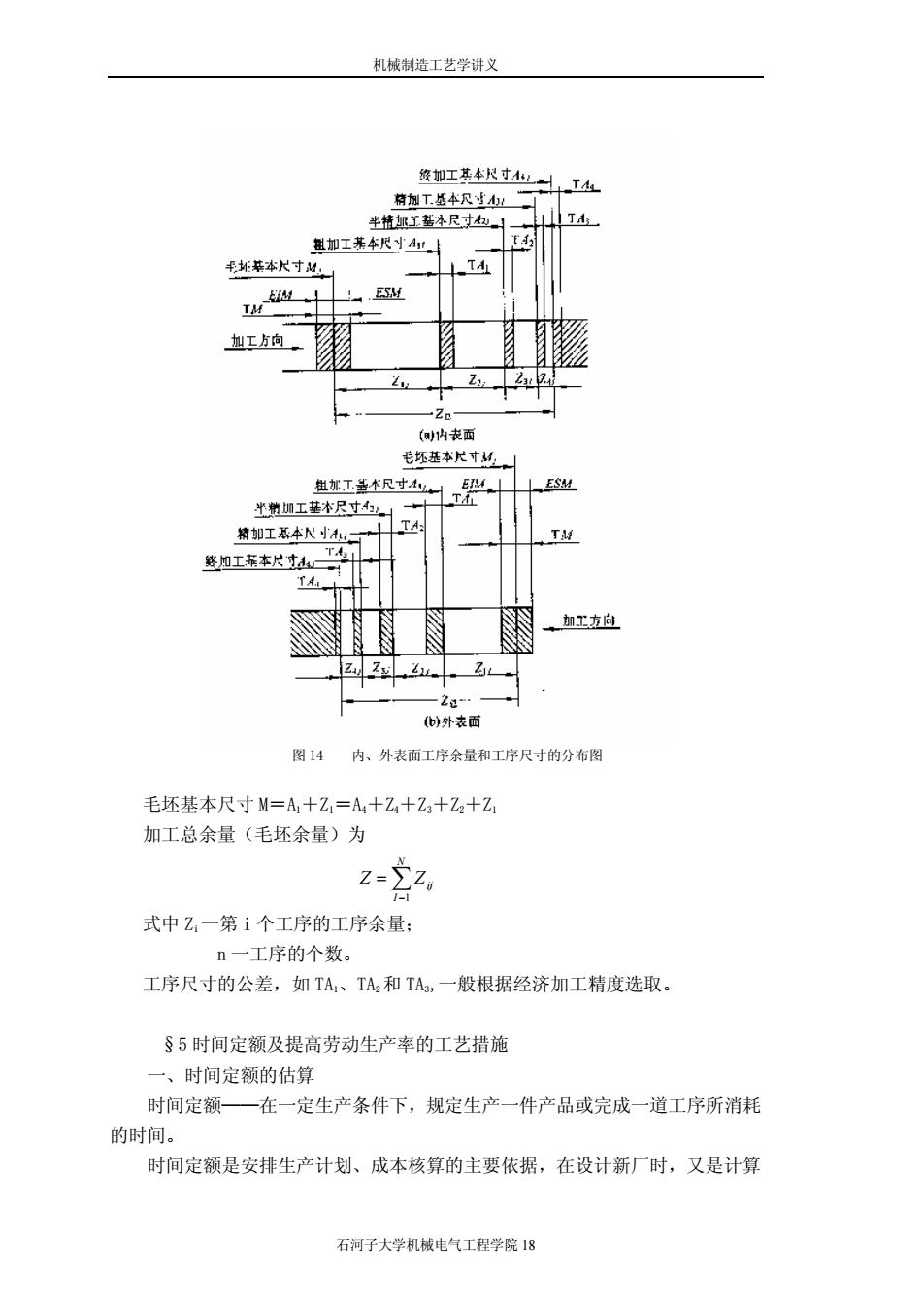

机械制造工艺学讲义 石河子大学机械电气工程学院 17 比较合理的方法是加工余量的分析计算法。这种方法是在了解和分析影响加 工余量基本因素的基础上,加以综合计算来确定余量的大小。 图 l3 是用调整法加工一个平面时工序最小余量的组成。 图 13 调整法加工平面时工序最小余量的组成 由图中可知本工序的最小工序余量为 Zbmin=Aamin-Abmin 它一般由下面四部分组成: (1)上工序加工后的表面粗糙度 Rza,应在本工序切去 (2)上工序加工后产生的表面缺陷层 T 缺 a,亦应在本工序切去 (3)上工序加工后形成的表面形状及空间位置误差,它包括弯曲度、平面 度、同轴度、平行度和垂直度等应在本工序予以修正的各种形位误差,其向量值 以 ra r 表示 (4)本工序工件的装夹误差,这些误差也都要求加大余量以求补偿。装夹 误差也是向量值,以 b e r 表示。 因此,最小余量为 Zbmin=(Rza+T 缺 a)+( ra r + b e r ) 式中 Rza、T 缺 a等值可以参考有关手册。 计算每一道工序的工序尺寸,可看图 14。 图中 Z1、Z2、Z3和 Z4分别为粗加工、半精加工、精加工和终加工的基本余量 TA1、TA2、TA3和 TA4分别为粗加工、半精加工、精加工和终加工的公差,其中 TA4 也就是零件图所规定的公差,TM 为毛坯尺寸的公差。从最终加工工序尺寸逐步向 前推算,便可得到各工序尺寸及毛坯尺寸在图中(b)所示的外表面加工,当各工 序的工序余量确定后,即可计算各工序尺寸及毛坯尺寸,即 终加工的工序尺寸 A4; 精加工工序尺寸 A3=A4+Z4; 半精加工工序尺寸 A2=A3+Z3=A4+Z4+Z3 粗加工工序尺寸小 A1=A2+Z2=A4+Z4+Z3+Z2

机械制造工艺学讲义终加工基本尺寸ALTA精加工本尺寸4TA半精加工基冰尺寸TA粗加工基本尺ATAL平坏基本尺寸M.ESMEIMTM加工方向ZaZ421.Z.Zn(a/内表面毛坏基本尺寸MEIM_ESM粗加工基本尺寸AT半粉圳工基本尺寸4TA精加工系TMTA3整加工第本尺寸44TA.加工方向ZiZ1Z124(b)外表面图 14内、外表面工序余量和工序尺寸的分布图毛坏基本尺寸M=A+Z=A+Z+Z3+Z2+Z加工总余量(毛坏余量)为NZ =>台式中Z,一第i个工序的工序余量;n一工序的个数。工序尺寸的公差,如TAI、TA和TA,一般根据经济加工精度选取。S5时间定额及提高劳动生产率的工艺措施一、时间定额的估算时间定额——一在一定生产条件下,规定生产一件产品或完成一道工序所消耗的时间。时间定额是安排生产计划、成本核算的主要依据,在设计新厂时,又是计算石河子大学机械电气工程学院18

机械制造工艺学讲义 石河子大学机械电气工程学院 18 图 l4 内、外表面工序余量和工序尺寸的分布图 毛坯基本尺寸 M=A1+Z1=A4+Z4+Z3+Z2+Z1 加工总余量(毛坯余量)为 å- = N I Z Zij 1 式中 Zi一第 i 个工序的工序余量; n 一工序的个数。 工序尺寸的公差,如 TA1、TA2和 TA3,一般根据经济加工精度选取。 §5 时间定额及提高劳动生产率的工艺措施 一、时间定额的估算 时间定额——在一定生产条件下,规定生产一件产品或完成一道工序所消耗 的时间。 时间定额是安排生产计划、成本核算的主要依据,在设计新厂时,又是计算

机械制造工艺学讲义设备数量、布置时间、计算工人数量的依据。时间定额的组成:1.基本时间t基基本时间一一直接改变生产对象的尺寸、形状、相对位置,表面状态或材料性质等工艺过程所消耗的时间。它包括刀具的趋近、切入、切削加工和切出等时间。2,辅助时间t辅辅助时间一一为实现工艺过程所必须进行的各种辅助动作所消耗的时间。如装卸工件、启动和停开机床、改变切削用量、测量工件等所消耗的时间。作业时间t作一一基本时间和辅助时间的总和称为。它是直接用于制造产品或零、部件所消耗的时间。3.布置工作地时间t板布置工作地时间一一为使加工正常进行,工人照管工作地(如更换刀具、润滑机床、清理切屑、收拾工具等)所消耗的时间。t着很难精确估计,一般按操作时间t作的百分数α(约2一7)来计算。4.休息和自然需要时间t休休息和自然需要时间一一指工人在工作班时间内为恢复体力和满足生理上的需要所消耗的时间。也按操作时间的百分数β(一般取2)来计算。所有上述时间的总和称为单件时间t 件=t + +t #+t =(t α+t )+(1+α+B)t作1005.准备终结时间t准结准备终结时间一一工人为了生产,批产品或零、部件,进行准备和结束工作所消耗的时间。如熟悉工艺文件、领取毛坏、安装刀具和夹具、调整机床以及在加工一批零件终结后所需要拆下和归还工艺装备、发送成品等所消耗的时间。准备终结时间对一批零件只需要一次,零件批量N越大,分摊到每个工件上的准备终结时间越小。为此,成批生产时的单件时间定额为+m丝=(t +t ) +(1+α+β)+准结-t定额=t单件十N零100N零“维维就可以忽略不计,故这时的单件大量生产时,因为零件批量N零很大,N零时间定额t 定龄=(t +t 辅))+(1+α+β3)=t单件100二、提高劳动生产率的工艺措施劳动生产率一一是指一个工人在单位时间内生产出的合格产品的数量。也口石河子大学机械电气工程学院19

机械制造工艺学讲义 石河子大学机械电气工程学院 19 设备数量、布置时间、计算工人数量的依据。 时间定额的组成: 1.基本时间 t 基 基本时间——直接改变生产对象的尺寸、形状、相对位置,表面状态或材料 性质等工艺过程所消耗的时间。 它包括刀具的趋近、切入、切削加工和切出等时间。 2,辅助时间 t 辅 辅助时间——为实现工艺过程所必须进行的各种辅助动作所消耗的时间。 如装卸工件、启动和停开机床、改变切削用量、测量工件等所消耗的时间。 作业时间 t 作——基本时间和辅助时间的总和称为。它是直接用于制造产品 或零、部件所消耗的时间。 3.布置工作地时间 t 布 布置工作地时间——为使加工正常进行,工人照管工作地(如更换刀具、润 滑机床、清理切屑、收拾工具等)所消耗的时间。 t 布很难精确估计,一般按操作时间 t 作的百分数α(约 2-7)来计算。 4.休息和自然需要时间 t 休 休息和自然需要时间——指工人在工作班时间内为恢复体力和满足生理上 的需要所消耗的时间。也按操作时间的百分数β(一般取 2)来计算。 所有上述时间的总和称为单件时间 t 单件=t 基+t 辅+t 布+t 休=(t 基+t 辅)+(1+ 100 a + b )t 作 5.准备终结时间 t 准结 准备终结时间——工人为了生产,批产品或零、部件,进行准备和结束工作 所消耗的时间。如熟悉工艺文件、领取毛坯、安装刀具和夹具、调整机床以及在 加工一批零件终结后所需要拆下和归还工艺装备、发送成品等所消耗的时间。 准备终结时间对一批零件只需要一次,零件批量 N 零越大,分摊到每个工件 上的准备终结时间越小。为此,成批生产时的单件时间定额为 t 定额=t 单件+ 零 准结 N t =(t 基+t 辅)+(1+ 100 a + b )+ 零 准结 N t 大量生产时,因为零件批量 N 零很大, 零 准结 N t 就可以忽略不计,故这时的单件 时间定额 t 定额=(t 基+t 辅)+(1+ 100 a + b )=t 单件 二、提高劳动生产率的工艺措施 劳动生产率——是指一个工人在单位时间内生产出的合格产品的数量。也可

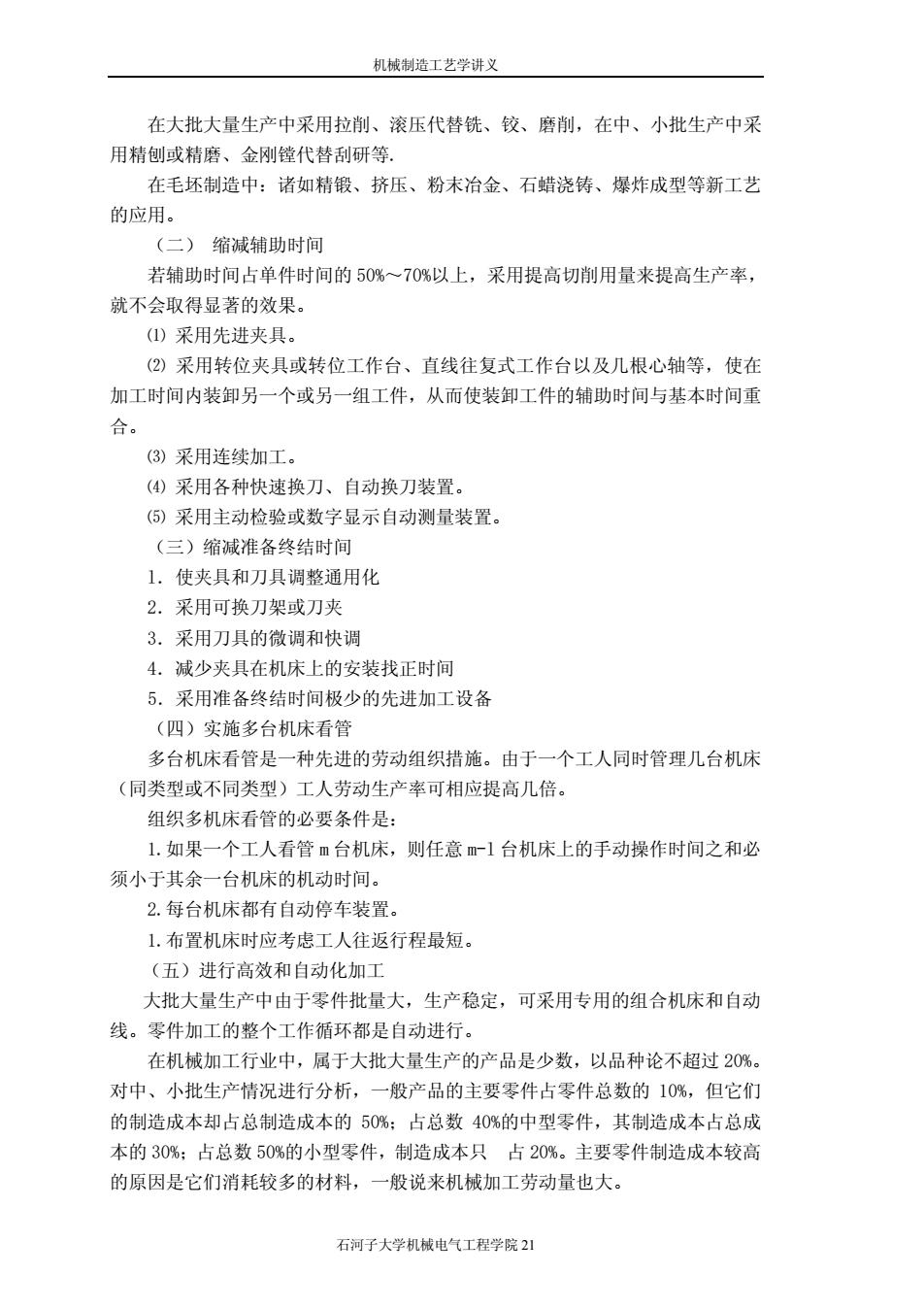

机械制造工艺学讲义以用完成单件产品或单个工序所耗费的劳动时间来衡量。劳动生产率是衡量生产效率的一个综合性指标。(一)缩减基本时间1.提高切削用量增大切削速度、进给量和切削深度都可以缩减基本时间,从而减少单件时间。这是机械加工中广泛采用的提高劳动生产率的有效方法。近年来国外出现了聚晶金钢石和聚晶立方氮化硼等新型刀具材料,切削普通钢材的切削速度可达90Om/min。在加工HRC60以上的淬火钢、高镍合金钢时,在980℃仍能保持其红硬性,切削速度可在900m/min以上。高速滚齿机的切削速度可达65一75m/min。磨削方面,近年的发展趋势是在不影响加工精度的条件下,尽量采用强力磨削,提高金属的切除率,磨削速度已达60m/S以上。2.减少切削行程长度减少切削行程长度也可以缩减基本时间。例如,用几把车刀同时加工同一表面,用宽砂轮作切入磨削,均可明显提高劳动生产率。3.合并工步用几把刀或一把复合刀具对同一工件的几个不同表面或同一表面同时进行加工,把原来单独的几个工步集中为一个复合工步。各工步的基本时间就可以全部或部分相重合,从而减少了工序的基本时间。4.采用多件加工多件加工有三种方式:顺序多件加工,即工件顺着行程方向一个接着一个地装夹,这种方法减少了刀具切人和切出的时间,也减少了分摊到每一个工件上的辅助时间。如图15(a)所示。平行多件加工,即在一次行程中同时加工n个平行排列的工件。如图15(b)所示。T.件工件进铣刀创刀T工件工作位+tu(e)(b)(a)图15顺序多件、平行多件和平行顺序多件加工平行顺序多件加工为上述两种方法的综合应用如图15(c)所示。这种方法适用于工件较小、批量较大的情况。5.改变加工方法,采用新工艺、新技术石河子大学机械电气工程学院20

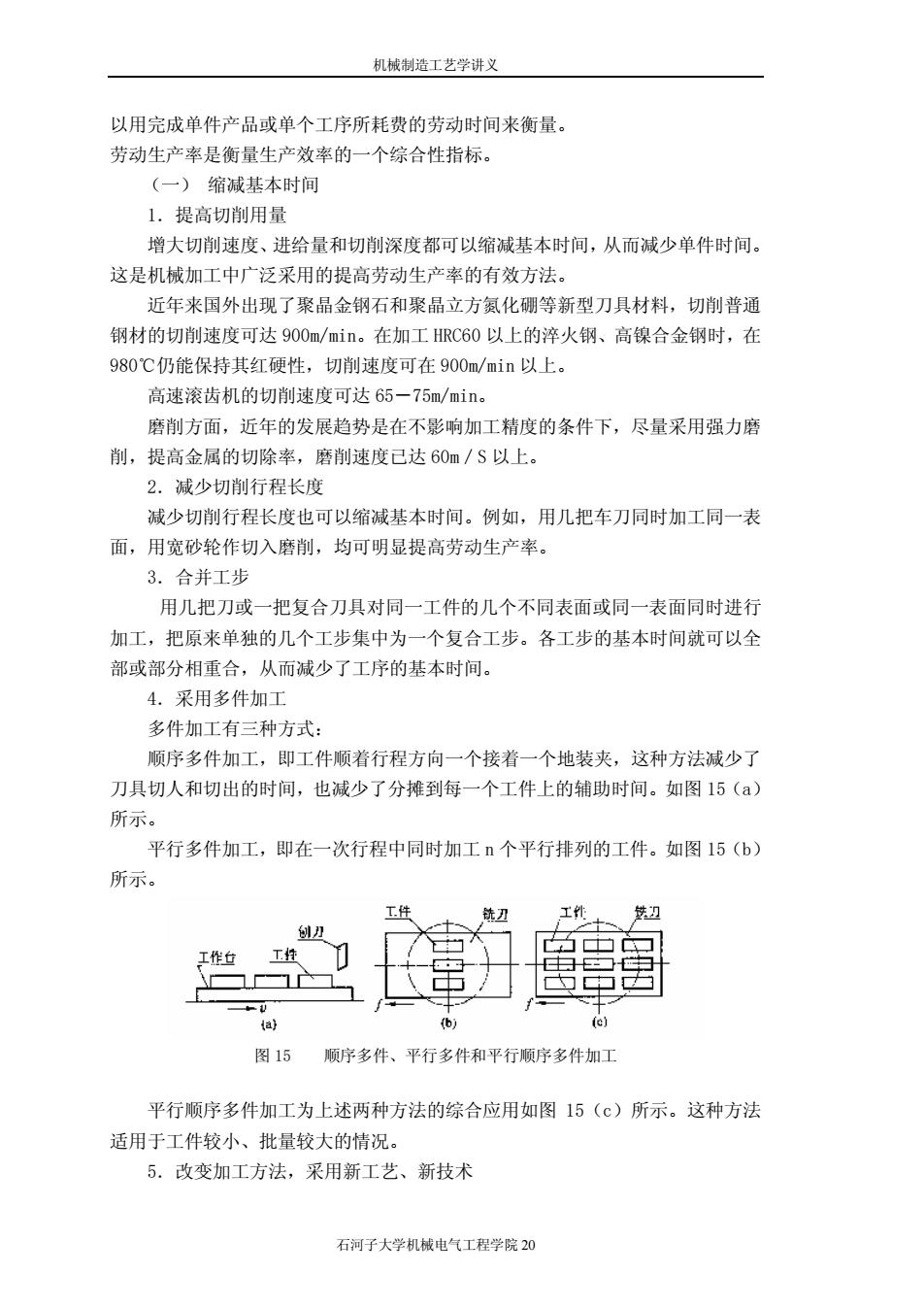

机械制造工艺学讲义 石河子大学机械电气工程学院 20 以用完成单件产品或单个工序所耗费的劳动时间来衡量。 劳动生产率是衡量生产效率的一个综合性指标。 (一) 缩减基本时间 1.提高切削用量 增大切削速度、进给量和切削深度都可以缩减基本时间,从而减少单件时间。 这是机械加工中广泛采用的提高劳动生产率的有效方法。 近年来国外出现了聚晶金钢石和聚晶立方氮化硼等新型刀具材料,切削普通 钢材的切削速度可达 900m/min。在加工 HRC60 以上的淬火钢、高镍合金钢时,在 980℃仍能保持其红硬性,切削速度可在 900m/min 以上。 高速滚齿机的切削速度可达 65-75m/min。 磨削方面,近年的发展趋势是在不影响加工精度的条件下,尽量采用强力磨 削,提高金属的切除率,磨削速度已达 60m/S 以上。 2.减少切削行程长度 减少切削行程长度也可以缩减基本时间。例如,用几把车刀同时加工同一表 面,用宽砂轮作切入磨削,均可明显提高劳动生产率。 3.合并工步 用几把刀或一把复合刀具对同一工件的几个不同表面或同一表面同时进行 加工,把原来单独的几个工步集中为一个复合工步。各工步的基本时间就可以全 部或部分相重合,从而减少了工序的基本时间。 4.采用多件加工 多件加工有三种方式: 顺序多件加工,即工件顺着行程方向一个接着一个地装夹,这种方法减少了 刀具切人和切出的时间,也减少了分摊到每一个工件上的辅助时间。如图 15(a) 所示。 平行多件加工,即在一次行程中同时加工 n 个平行排列的工件。如图 15(b) 所示。 图 15 顺序多件、平行多件和平行顺序多件加工 平行顺序多件加工为上述两种方法的综合应用如图 15(c)所示。这种方法 适用于工件较小、批量较大的情况。 5.改变加工方法,采用新工艺、新技术

机械制造工艺学讲义在大批大量生产中采用拉削、滚压代替铣、铰、磨削,在中、小批生产中采用精刨或精磨、金刚镗代替刮研等在手坏制造中:诸如精锻、挤压、:粉未治金、石蜡浇铸、爆炸成型等新工艺的应用。(二)缩减辅助时间若辅助时间占单件时间的50%~70%以上,采用提高切削用量来提高生产率,就不会取得显著的效果。(1)采用先进夹具。(2)采用转位夹具或转位工作台、直线往复式工作台以及几根心轴等,使在加工时间内装卸另一个或另一组工件,从而使装卸工件的铺助时间与基本时间重合。(3)采用连续加工。(4)采用各种快速换刀、自动换刀装置。(5)采用主动检验或数字显示自动测量装置。(三)缩减准备终结时间1.使夹具和刀具调整通用化2.采用可换刀架或刀夹3.采用刀具的微调和快调4:减少夹具在机床上的安装找正时间5.采用准备终结时间极少的先进加工设备(四)实施多台机床看管多台机床看管是一种先进的劳动组织措施。由于一个工人同时管理几台机床(同类型或不同类型)工人劳动生产率可相应提高几倍。组织多机床看管的必要条件是:1.如果一个工人看管m台机床,则任意m㎡-1台机床上的手动操作时间之和必须小于其余一台机床的机动时间。2.每台机床都有自动停车装置。1.布置机床时应考虑工人往返行程最短。(五)进行高效和自动化加工大批大量生产中由于零件批量大,生产稳定,可采用专用的组合机床和自动线。零件加工的整个工作循环都是自动进行。在机械加工行业中,属于大批大量生产的产品是少数,以品种论不超过20%。对中、小批生产情况进行分析,一般产品的主要零件占零件总数的10%,但它们的制造成本却占总制造成本的50%:占总数40%的中型零件,其制造成本占总成本的30%;占总数50%的小型零件,制造成本只占20%。主要零件制造成本较高的原因是它们消耗较多的材料,一般说来机械加工劳动量也大。石河子大学机械电气工程学院21

机械制造工艺学讲义 石河子大学机械电气工程学院 21 在大批大量生产中采用拉削、滚压代替铣、铰、磨削,在中、小批生产中采 用精刨或精磨、金刚镗代替刮研等. 在毛坯制造中:诸如精锻、挤压、粉末冶金、石蜡浇铸、爆炸成型等新工艺 的应用。 (二) 缩减辅助时间 若辅助时间占单件时间的 50%~70%以上,采用提高切削用量来提高生产率, 就不会取得显著的效果。 ⑴ 采用先进夹具。 ⑵ 采用转位夹具或转位工作台、直线往复式工作台以及几根心轴等,使在 加工时间内装卸另一个或另一组工件,从而使装卸工件的辅助时间与基本时间重 合。 ⑶ 采用连续加工。 ⑷ 采用各种快速换刀、自动换刀装置。 ⑸ 采用主动检验或数字显示自动测量装置。 (三)缩减准备终结时间 l.使夹具和刀具调整通用化 2.采用可换刀架或刀夹 3.采用刀具的微调和快调 4.减少夹具在机床上的安装找正时间 5.采用准备终结时间极少的先进加工设备 (四)实施多台机床看管 多台机床看管是一种先进的劳动组织措施。由于一个工人同时管理几台机床 (同类型或不同类型)工人劳动生产率可相应提高几倍。 组织多机床看管的必要条件是: 1.如果一个工人看管 m 台机床,则任意 m-l 台机床上的手动操作时间之和必 须小于其余一台机床的机动时间。 2.每台机床都有自动停车装置。 1.布置机床时应考虑工人往返行程最短。 (五)进行高效和自动化加工 大批大量生产中由于零件批量大,生产稳定,可采用专用的组合机床和自动 线。零件加工的整个工作循环都是自动进行。 在机械加工行业中,属于大批大量生产的产品是少数,以品种论不超过 20%。 对中、小批生产情况进行分析,一般产品的主要零件占零件总数的 10%,但它们 的制造成本却占总制造成本的 50%;占总数 40%的中型零件,其制造成本占总成 本的 30%;占总数 50%的小型零件,制造成本只 占 20%。主要零件制造成本较高 的原因是它们消耗较多的材料,一般说来机械加工劳动量也大