机械制造工艺学讲义我国对精密与特种加工技术既有广大的社会需求,又有巨大的发展潜力。第二章金刚石刀具精密切削加工第一节概述精密与超精密加工和制造自动化是先进制造技术的两大领域。当代的精密工程、微细工程和纳米技术是现代制造技术的前沿、未来技术的基础。通常将加工精度在0.1~1um,加工表面粗糙度Ra在0.02~0.1um之间的加工方法称为精密加工,而将加工精度高于0.1um,加工表面粗糙度Ra小于0.01μm的加工方法称为超精密加工。当前各种加工方法所能达到的精度及其发展趋势如图2-1所示。天然金刚石刀具是精密与超精密加工的基本刀具。金刚石刀具的超精密加工技术主要应用于两个方面,即单件大型超精密零件的切削加工和大量生产中的中小型超精密零件加工。一、超精密加工的难点超微量去除技术是实现超阶级精密加工的关键。这是因为在这种情况下:①工具和工件表面微观的弹性变形和塑性变形是随机的,精度难以控制②工艺系统的刚度和热变形对加工精度有很大影响:③去除层越薄,被加工表面所受的切应力越大,材料就越不易被去除。④当去除厚度在1um以下时,材料被去除的区域内产生的切应力急剧增大。因为当晶粒的尺寸为数微米时,加工就需在晶粒内进行,即把晶粒当作一个个不连续体进行切削。在晶粒内部,大约1um左右的间隙内就有一个位错缺陷。二、超精密加工的方法(1)超精密加工按加工方式不同可以分为切削加工、磨料加工(分固结磨料和游离磨料加工)、特种加工和复合加工四类,如表2-3所示。(2)根据加工方法的机理和特点,最基本的超精密加工方法还可分为去除加工、结合加工和变形加工三大类,如表2-4所示。(3)超精密加工还可分为传统加工、非传统加工和复合加工。传统加工是指刀具切削加工、固结磨料和游离磨料加工:非传统加工是指利用电能、磁能、声能、光能、化学能、核能等对材料进行加工和处理:复合加工是指多种加工方法的复合。目前,在制造业中以切削、磨削和研磨为代表的传统加工方法仍7石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 7 我国对精密与特种加工技术既有广大的社会需求,又有巨大的发展潜力。 第二章 金刚石刀具精密切削加工 第一节 概 述 精密与超精密加工和制造自动化是先进制造技术的两大领域。当代的精密 工程、微细工程和纳米技术是现代制造技术的前沿、未来技术的基础。 通常将加工精度在 0.1~1μm,加工表面粗糙度 Ra 在 0.02~0.1μm 之间的加 工方法称为精密加工,而将加工精度高于0.1μm,加工表面粗糙度Ra小于0.01μm 的加工方法称为超精密加工。 当前各种加工方法所能达到的精度及其发展趋势如图 2-1 所示。 天然金刚石刀具是精密与超精密加工的基本刀具。金刚石刀具的超精密加 工技术主要应用于两个方面,即单件大型超精密零件的切削加工和大量生产中 的中小型超精密零件加工。 一、超精密加工的难点 超微量去除技术是实现超阶级精密加工的关键。这是因为在这种情况下: ① 工具和工件表面微观的弹性变形和塑性变形是随机的,精度难以控制; ② 工艺系统的刚度和热变形对加工精度有很大影响; ③ 去除层越薄,被加工表面所受的切应力越大,材料就越不易被去除。 ④ 当去除厚度在 1μm 以下时,材料被去除的区域内产生的切应力急剧增 大。因为当晶粒的尺寸为数微米时,加工就需在晶粒内进行,即把晶粒当作一个 个不连续体进行切削。在晶粒内部,大约 1μm 左右的间隙内就有一个位错缺陷。 二、超精密加工的方法 ⑴ 超精密加工按加工方式不同可以分为切削加工、磨料加工(分固结磨料 和游离磨料加工)、特种加工和复合加工四类,如表 2-3 所示。 ⑵ 根据加工方法的机理和特点,最基本的超精密加工方法还可分为去除加 工、结合加工和变形加工三大类,如表 2-4 所示。 ⑶ 超精密加工还可分为传统加工、非传统加工和复合加工。传统加工是指 刀具切削加工、固结磨料和游离磨料加工;非传统加工是指利用电能、磁能、 声能、光能、化学能、核能等对材料进行加工和处理;复合加工是指多种加工 方法的复合。目前,在制造业中以切削、磨削和研磨为代表的传统加工方法仍

机械制造工艺学讲义占主要地位,如表2-5所示。三、超精密加工的实现条件超精密加工是一门多学科交叉的综合性高新技术,已从单纯的技术方法发展成精密加工系统工程。该系统主要包括以下几个方面:①超精密加工的机理与工艺方法②超精密加工工艺装备:③超精密加工工具:④超精密加工中的工件材料:③精密测量及误差补偿技术:③超精密加工工作环境、条件等。在超精密加工的中,必须综合考虑以上因素。第二节:超精密机床及其关键部件一、典型超精密机床超精密加工机床是超精密加工最重要、最基本的加工设备。超精密加工对超精密加工机床的基本要求如下:(1)高精度。包括高的静精度和动精度。主要性能指标有几何精度、定位精度和重复定位精度以及分辨率等。(2)高刚度。包括高的静刚度和动刚度。除本身刚度外,还要考虑接触刚度及由工件、机床、刀具、夹具所组成的工艺系统工程刚度。(3)高稳定性。在规定的工作环境下和使用过程中能长时间保持精度,具有良好的耐磨性、抗振性等。(4)高自动化。为了保证加工质量的一致性,减少人为因素的影响,采用数控系统实现自动化。以下是超精密机床发展过程中的一些典型的、有代表性的机床,它们基本代表了超精密加工技术和超精密机床的发展过程。1.大型光学金刚石车床一—LODTMLODTM由美国国防部高等研究计划局投资,LLL实验室和空军Wright航空研究所等单位合作研制的加工光学零件的大型光学金刚石车床(LODTM一LargeOptical DiamondTurningMachine)。8石河子大学机械电气工程学院

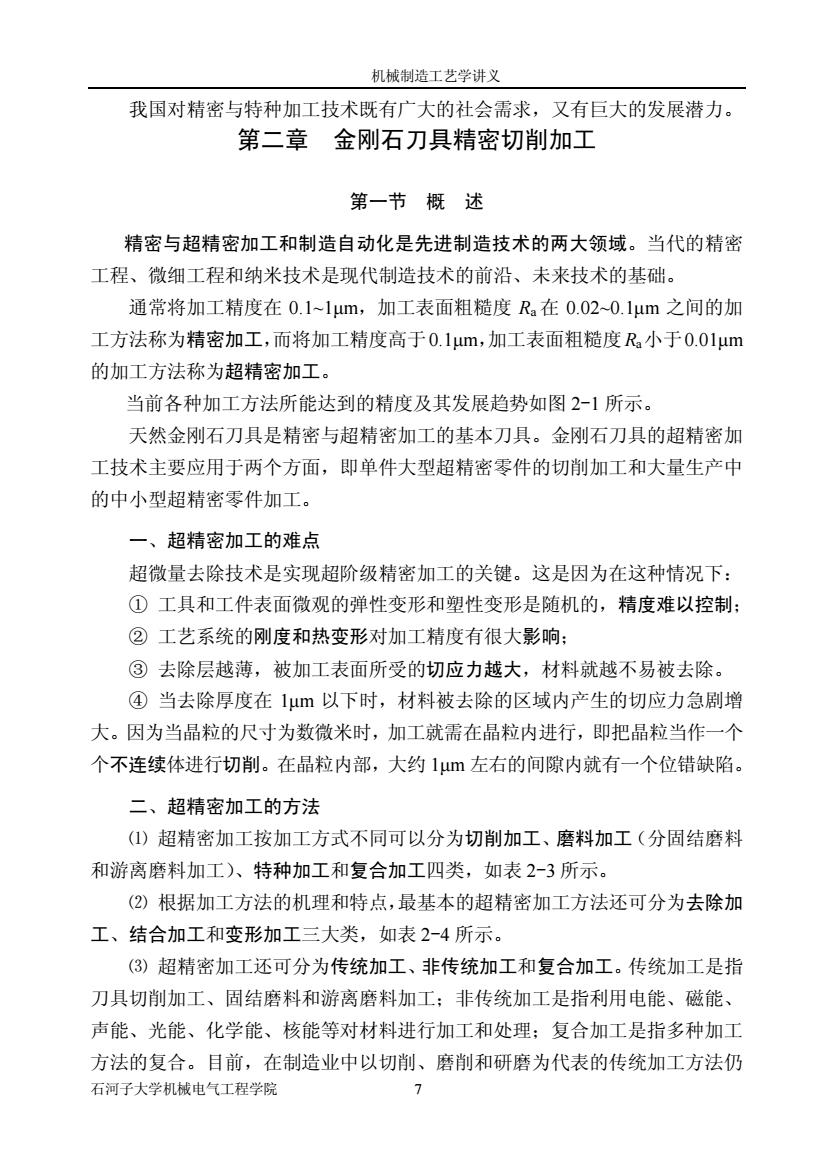

机械制造工艺学讲义 石河子大学机械电气工程学院 8 占主要地位,如表 2-5 所示。 三、超精密加工的实现条件 超精密加工是一门多学科交叉的综合性高新技术,已从单纯的技术方法发 展成精密加工系统工程。该系统主要包括以下几个方面: ① 超精密加工的机理与工艺方法; ② 超精密加工工艺装备; ③ 超精密加工工具; ④ 超精密加工中的工件材料; ⑤ 精密测量及误差补偿技术; ⑥ 超精密加工工作环境、条件等。 在超精密加工的中,必须综合考虑以上因素。 第二节 超精密机床及其关键部件 一、典型超精密机床 超精密加工机床是超精密加工最重要、最基本的加工设备。超精密加工对 超精密加工机床的基本要求如下: ⑴ 高精度。包括高的静精度和动精度。主要性能指标有几何精度、定位精 度和重复定位精度以及分辨率等。 ⑵ 高刚度。包括高的静刚度和动刚度。除本身刚度外,还要考虑接触刚度, 及由工件、机床、刀具、夹具所组成的工艺系统工程刚度。 ⑶ 高稳定性。在规定的工作环境下和使用过程中能长时间保持精度,具有 良好的耐磨性、抗振性等。 ⑷ 高自动化。为了保证加工质量的一致性,减少人为因素的影响,采用数 控系统实现自动化。 以下是超精密机床发展过程中的—些典型的、有代表性的机床,它们基本 代表了超精密加工技术和超精密机床的发展过程。 1.大型光学金刚石车床——LODTM LODTM 由美国国防部高等研究计划局投资,LLL 实验室和空军 Wright 航 空研究所等单位合作研制的加工光学零件的大型光学金刚石车床(LODTM— —Large Optical Diamond Turning Machine)

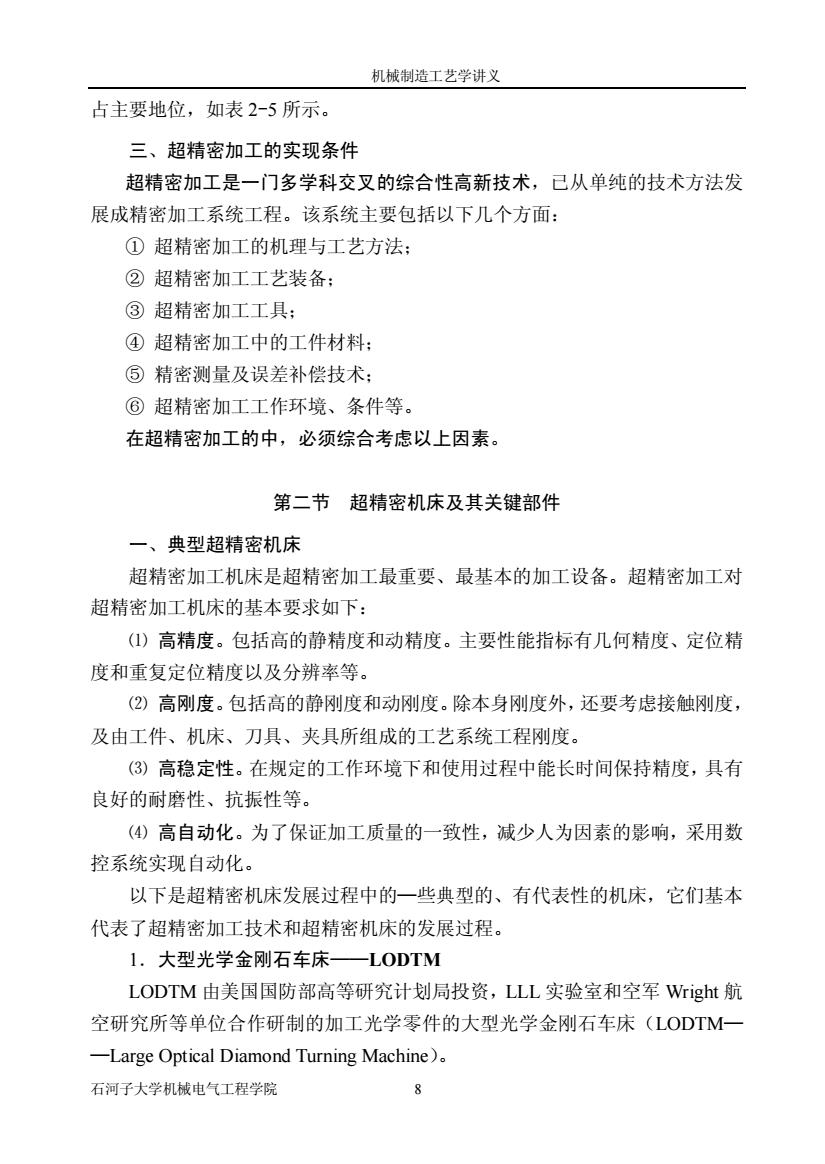

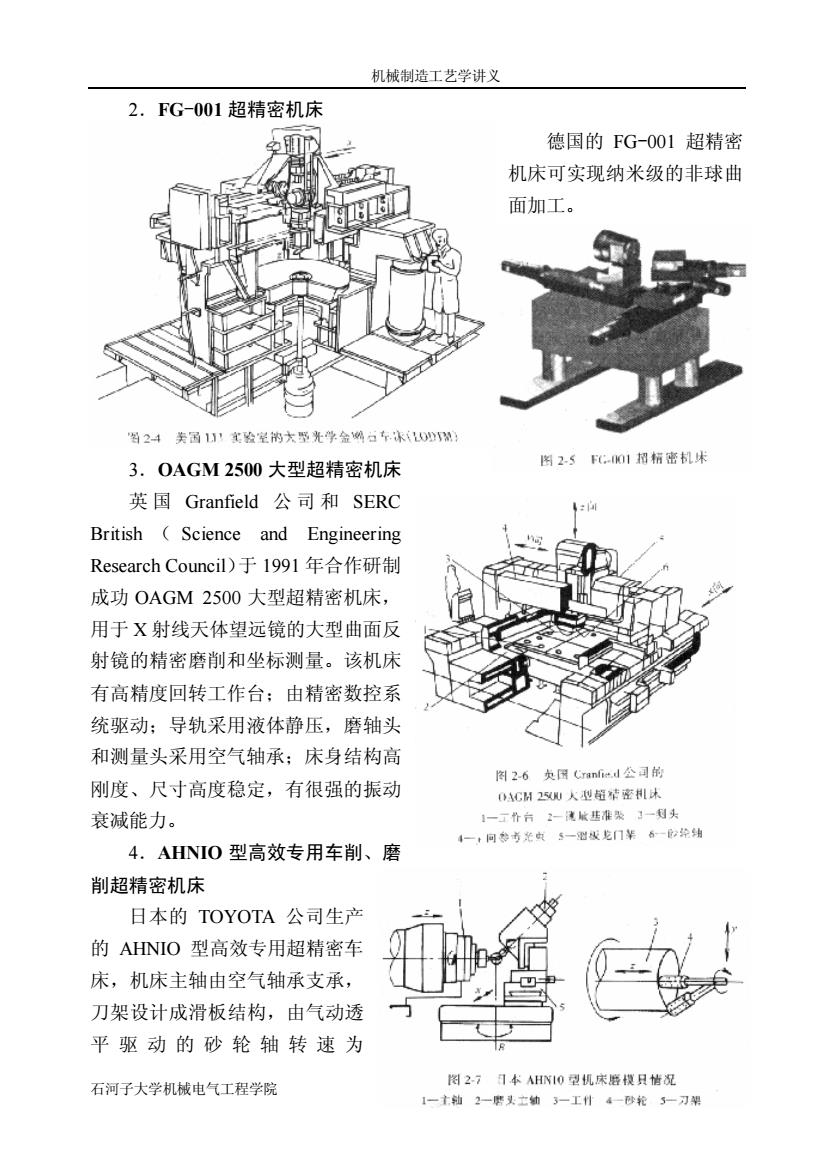

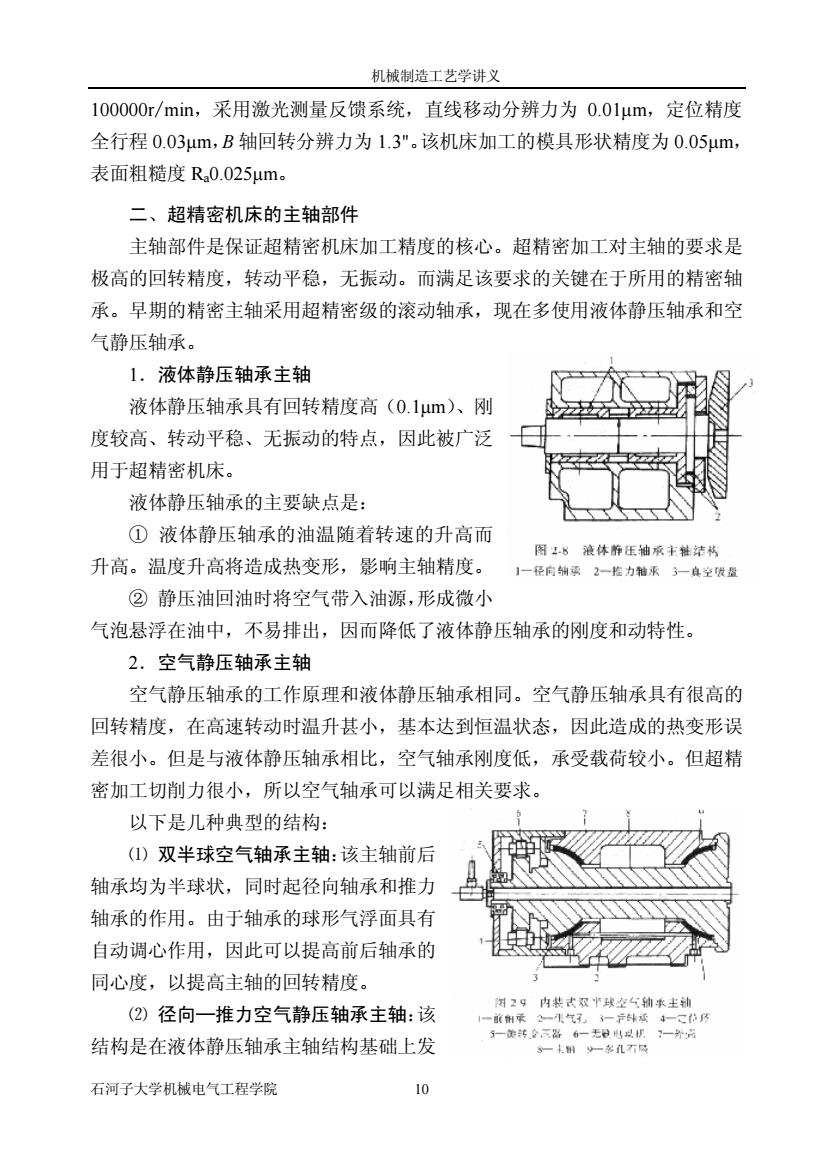

机械制造工艺学讲义2.FG-001超精密机床德国的FG-001超精密机床可实现纳米级的非球曲面加工。图24美国111实验室的大型光学金端名车床(L0DM)图2-5FC-001招精密机床3.OAGM2500大型超精密机床英国Granfield公司和SERCBritish(ScienceandEngineeringResearchCouncil)于1991年合作研制成功OAGM2500大型超精密机床,用于X射线天体望远镜的大型曲面反射镜的精密磨削和坐标测量。该机床有高精度回转工作台:由精密数控系统驱动:导轨采用液体静压,磨轴头和测量头采用空气轴承:床身结构高图2-6夷国Cranfie.d公司的刚度、尺寸高度稳定,有很强的振动OACM25U人型超密机床1-工价台2流脉基准果3到头衰减能力。4一,同考光蚊5—板龙门等,6-轮辅4.AHNIO型高效专用车削、磨削超精密机床日本的TOYOTA公司生产的AHNIO型高效专用超精密车床,机床主轴由空气轴承支承,刀架设计成滑板结构,由气动透平驱动的砂轮轴转速为图2-7日本AHNI0机床磨模且情况石河子大学机械电气工程学院1一主轴2一磨卖工轴3-工件4砂轮5一刀架

机械制造工艺学讲义 石河子大学机械电气工程学院 9 2.FG-001 超精密机床 德国的 FG-001 超精密 机床可实现纳米级的非球曲 面加工。 3.OAGM 2500 大型超精密机床 英 国 Granfield 公 司 和 SERC British ( Science and Engineering Research Council)于 1991 年合作研制 成功 OAGM 2500 大型超精密机床, 用于 X 射线天体望远镜的大型曲面反 射镜的精密磨削和坐标测量。该机床 有高精度回转工作台;由精密数控系 统驱动;导轨采用液体静压,磨轴头 和测量头采用空气轴承;床身结构高 刚度、尺寸高度稳定,有很强的振动 衰减能力。 4.AHNIO 型高效专用车削、磨 削超精密机床 日本的 TOYOTA 公司生产 的 AHNIO 型高效专用超精密车 床,机床主轴由空气轴承支承, 刀架设计成滑板结构,由气动透 平 驱 动 的 砂 轮 轴 转 速 为

机械制造工艺学讲义100000r/min,采用激光测量反馈系统,直线移动分辨力为0.01um,定位精度全行程0.03um,B轴回转分辨力为1.3"。该机床加工的模具形状精度为0.05um,表面粗糙度Ra0.025μm。二、超精密机床的主轴部件主轴部件是保证超精密机床加工精度的核心。超精密加工对主轴的要求是极高的回转精度,转动平稳,无振动。而满足该要求的关键在于所用的精密轴承。早期的精密主轴采用超精密级的滚动轴承,现在多使用液体静压轴承和空气静压轴承。1.液体静压轴承主轴液体静压轴承具有回转精度高(0.1um)、刚+度较高、转动平稳、无振动的特点,因此被广泛用于超精密机床。液体静压轴承的主要缺点是:①液体静压轴承的油温随着转速的升高而图2-8渡体静压轴承主链结构升高。温度升高将造成热变形,影响主轴精度。1一径向轴承2一指力轴承3一真空盘②静压油回油时将空气带入油源,形成微小气泡悬浮在油中,不易排出,因而降低了液体静压轴承的刚度和动特性。2.空气静压轴承主轴空气静压轴承的工作原理和液体静压轴承相同。空气静压轴承具有很高的回转精度,在高速转动时温升基小,基本达到恒温状态,因此造成的热变形误差很小。但是与液体静压轴承相比,空气轴承刚度低,承受载荷较小。但超精密加工切削力很小,所以空气轴承可以满足相关要求。以下是几种典型的结构:(1)双半球空气轴承主轴:该主轴前后轴承均为半球状,同时起径向轴承和推力轴承的作用。由于轴承的球形气浮面具有自动调心作用,因此可以提高前后轴承的同心度,以提高主轴的回转精度。图29内装式双中球空气轴承主轴(2)径向一推力空气静压轴承主轴:该1一前钥承2一气一纯承4一包货月5一美转全器6一无婴电品机7一外范结构是在液体静压轴承主轴结构基础上发一#一多几不成10石河子大学机械电气工程学院

机械制造工艺学讲义 石河子大学机械电气工程学院 10 100000r/min,采用激光测量反馈系统,直线移动分辨力为 0.01μm,定位精度 全行程 0.03μm,B 轴回转分辨力为 1.3"。该机床加工的模具形状精度为 0.05μm, 表面粗糙度 Ra0.025μm。 二、超精密机床的主轴部件 主轴部件是保证超精密机床加工精度的核心。超精密加工对主轴的要求是 极高的回转精度,转动平稳,无振动。而满足该要求的关键在于所用的精密轴 承。早期的精密主轴采用超精密级的滚动轴承,现在多使用液体静压轴承和空 气静压轴承。 1.液体静压轴承主轴 液体静压轴承具有回转精度高(0.1μm)、刚 度较高、转动平稳、无振动的特点,因此被广泛 用于超精密机床。 液体静压轴承的主要缺点是: ① 液体静压轴承的油温随着转速的升高而 升高。温度升高将造成热变形,影响主轴精度。 ② 静压油回油时将空气带入油源,形成微小 气泡悬浮在油中,不易排出,因而降低了液体静压轴承的刚度和动特性。 2.空气静压轴承主轴 空气静压轴承的工作原理和液体静压轴承相同。空气静压轴承具有很高的 回转精度,在高速转动时温升甚小,基本达到恒温状态,因此造成的热变形误 差很小。但是与液体静压轴承相比,空气轴承刚度低,承受载荷较小。但超精 密加工切削力很小,所以空气轴承可以满足相关要求。 以下是几种典型的结构: ⑴ 双半球空气轴承主轴:该主轴前后 轴承均为半球状,同时起径向轴承和推力 轴承的作用。由于轴承的球形气浮面具有 自动调心作用,因此可以提高前后轴承的 同心度,以提高主轴的回转精度。 ⑵ 径向—推力空气静压轴承主轴:该 结构是在液体静压轴承主轴结构基础上发