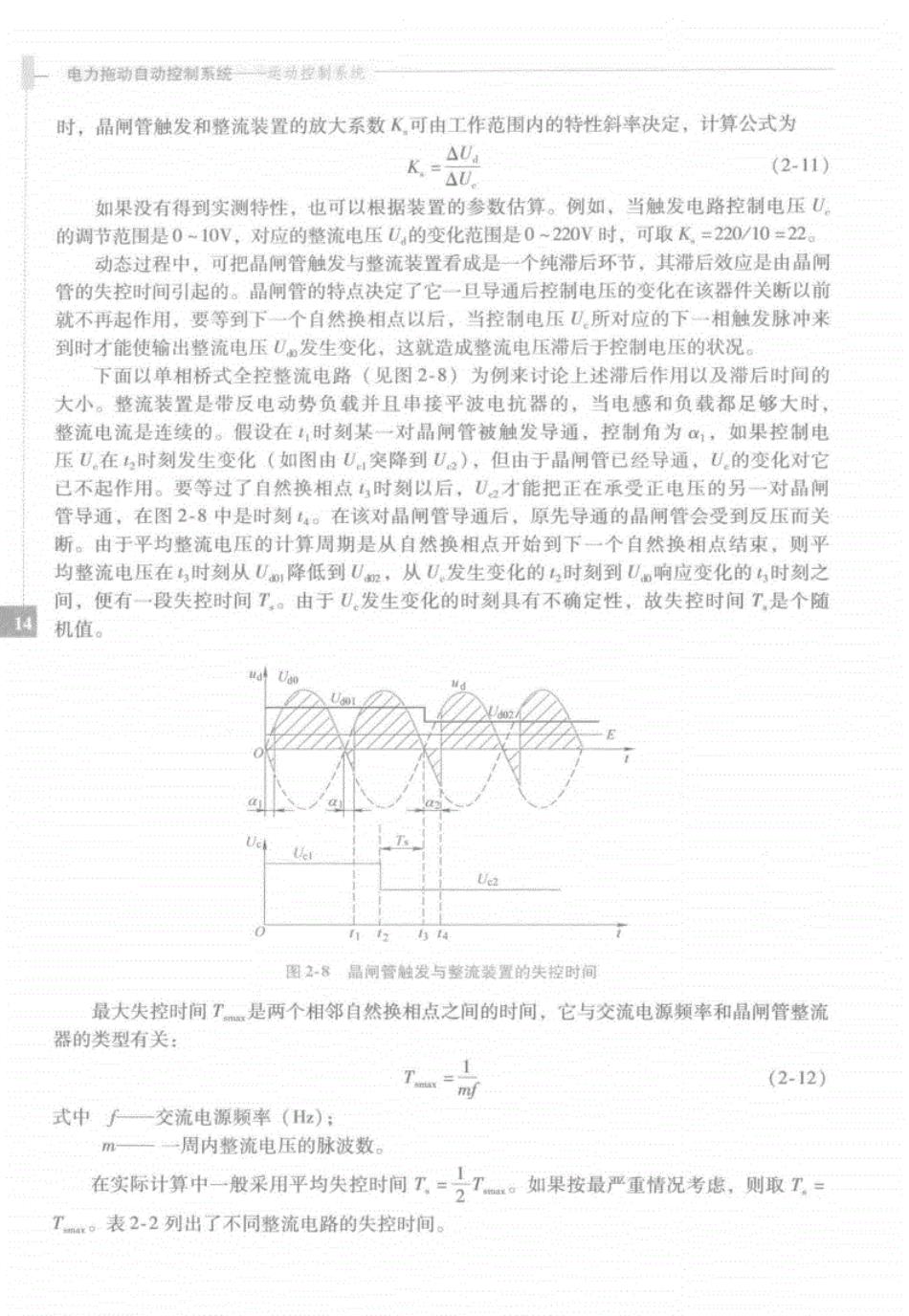

电力拖动自动控制系统一动控制系 时,晶闸管触发和整流装置的放大系数K可由工作范围内的特性斜率决定,计算公式为 K.-au (2-11) 如果没有得到实测特性,也可以根据装置的参数估算。例如,当触发电路控制电压U 的调节范围是0-10V,对应的整流电压U,的变化范围是0~220V时,可取K=220/10=22。 动态过程中,可把晶闸管触发与整流装置看成是一个纯滞后环节,其滞后效应是由晶佩 管的失控时间引起的。晶闸管的特点决定了它一日导通后控制电压的变化在该器件关断以前 就不再起作用,要等到下一个自然换相点以后,当控制电压所对应的下一相触发脉冲来 到时才能使输出整流电压U。发生变化,这就造成整流电压滞后于控制电压的状况。 下面以单相桥式全控整流电路(见图28)为例来讨论上述滞后作用以及滞后时间的 大小。整流装置是带反电动势负载并且串接平波电抗器的,当电感和负载都足够大时, 整流电流是连续的。假设在,时刻某一对品闸管被触发导通,控制角为α,如果控制电 压在刻发生变化(如图由U,爽降到到U,),但由于同帝已经导雨,U的变化对它 已不起作用。要等过了自然换相点时刻以后,U才能把正在承受正电压的另一对晶 管导通,在图28中是时刻4。在该对晶闸管导通后,原先导通的晶闸管会受到反压而关 断。由于平均整流电压的计算周期是从自然换相点开始到下一个自然换相点结束,则平 均整流电压在,时刻从U降低到Um,从U,发生变化的时刻到Um响应变化的4时刻之 间,便有一段失控时间T,。由于U,发生变化的时刻具有不确定性,故失控时间T是个随 日机值。 图28品闸管触发与整流装置的失控时间 最大失控时间T是两个相邻自然换相点之间的时间,它与交流电源频率和晶闸管整流 器的类型有关: T.-m (2-12) 式中了一交流电源频率(Hz): 一周内整流电压的脉波数。 在实际计算中一般采用平均失控时间T=?T。如果按最严重情况考虑,则取工, T:。表2-2列出了不同整流电路的失控时间

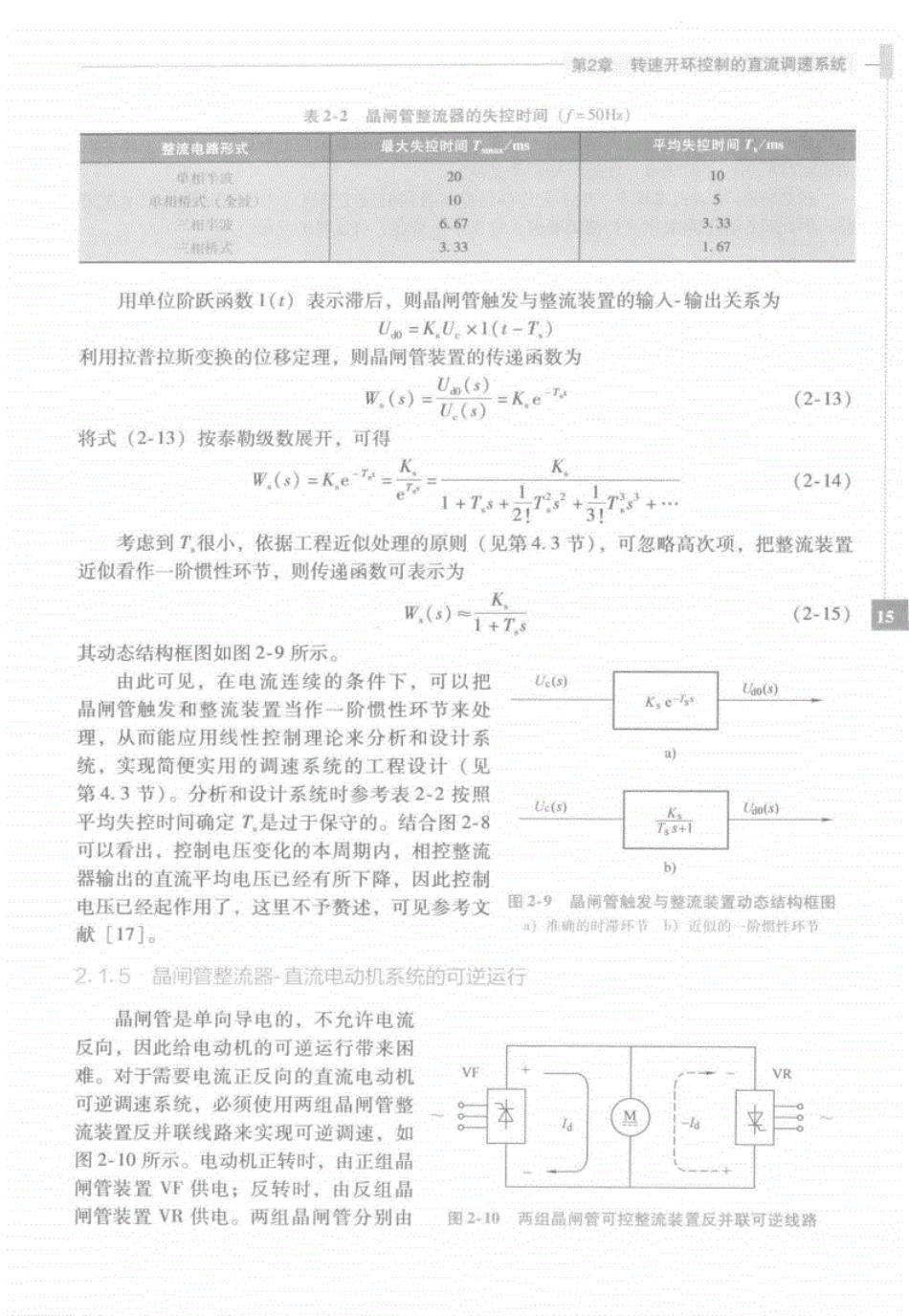

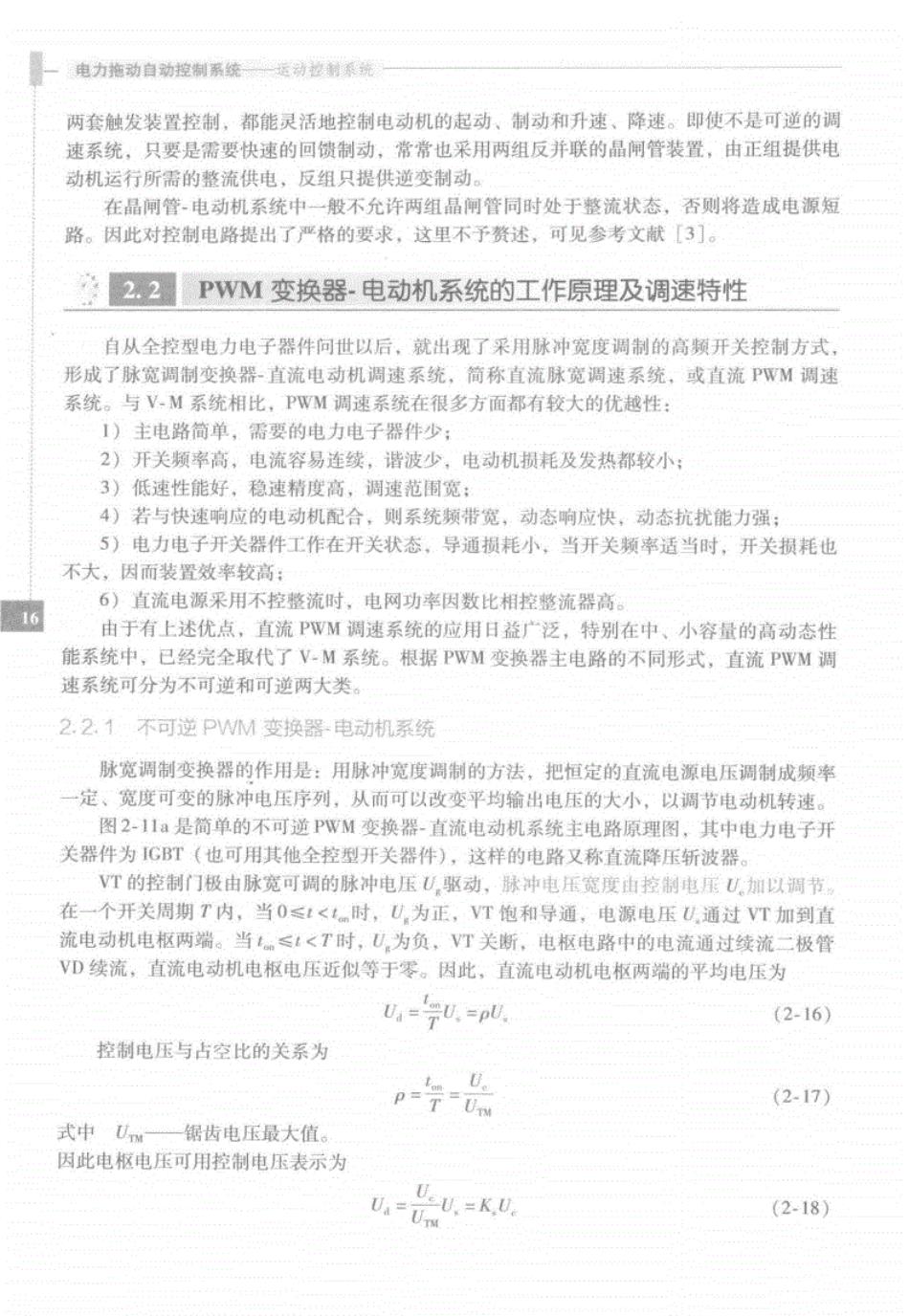

第2章转速开环控制的直流调速系统 表2.2品闸管整流器的失控时间f=50) 鞋流电路形式 最大失按时间Tm。 平均失控时简T/s 20 10 667 3.33 乐 333 71.67 用单位阶跃函数1()表示滞后,则品闸管触发与整流装置的输入-输出关系为 Ua=K.U.xI(t-T.) 利用拉普拉斯变换的位移定理,则晶闸管装置的传递函数为 U(s ()-0-K.e (2-13) 将式(213)按泰勒级数展开,可得 ()=e (2-14) 1+++T+. 考虑到T,很小,依据工程近似处理的原则(见第4.3节),可忽略高次项,把整流装置 近似看作一阶惯性环节,则传递函数可表示为 W,(s)=1+T (215)15 其动态结构框图如图2-9所示。 由此可见,在电流连续的条件下,可以把 Uao(s) 晶闸管触发和整流装置当作一阶惯性环节来处 Kse-h 理,从而能应用线性控制理论来分析和设计系 统,实现简便实用的调速系统的工程设计(见 第4.3节)。分析和设计系统时参考表2-2按照 平均失控时间确定T是过于保守的。结合图2-8 Lo(s) 可以看出,控制电压变化的本周期内,相控整流 器输出的直流平均电压已经有所下降,因此控制 电压已经起作用了,这里不予赘述,可见参考文围29晶需管触发与整流装置动态结构框图 献[17]。 a于用t的带不节假的分福性环节 2.1.5晶闸管整流器直流电动机系统的可逆运行 晶闸管是单向导电的,不允许电流 反向,因此给电动机的可逆运行带来困 难。对于需要电流正反向的直流电动机 可逆调速系统,必须使用两组晶闸管整 M 流装置反并联线路来实现可逆调速,如 图2-10所示。电动机正转时,由正组晶 闸管装置VF供电;反转时,由反组晶 闸管装置VR供电。两组晶闸管分别由 图210两组品闸管可控整流装置反并联可逆线路

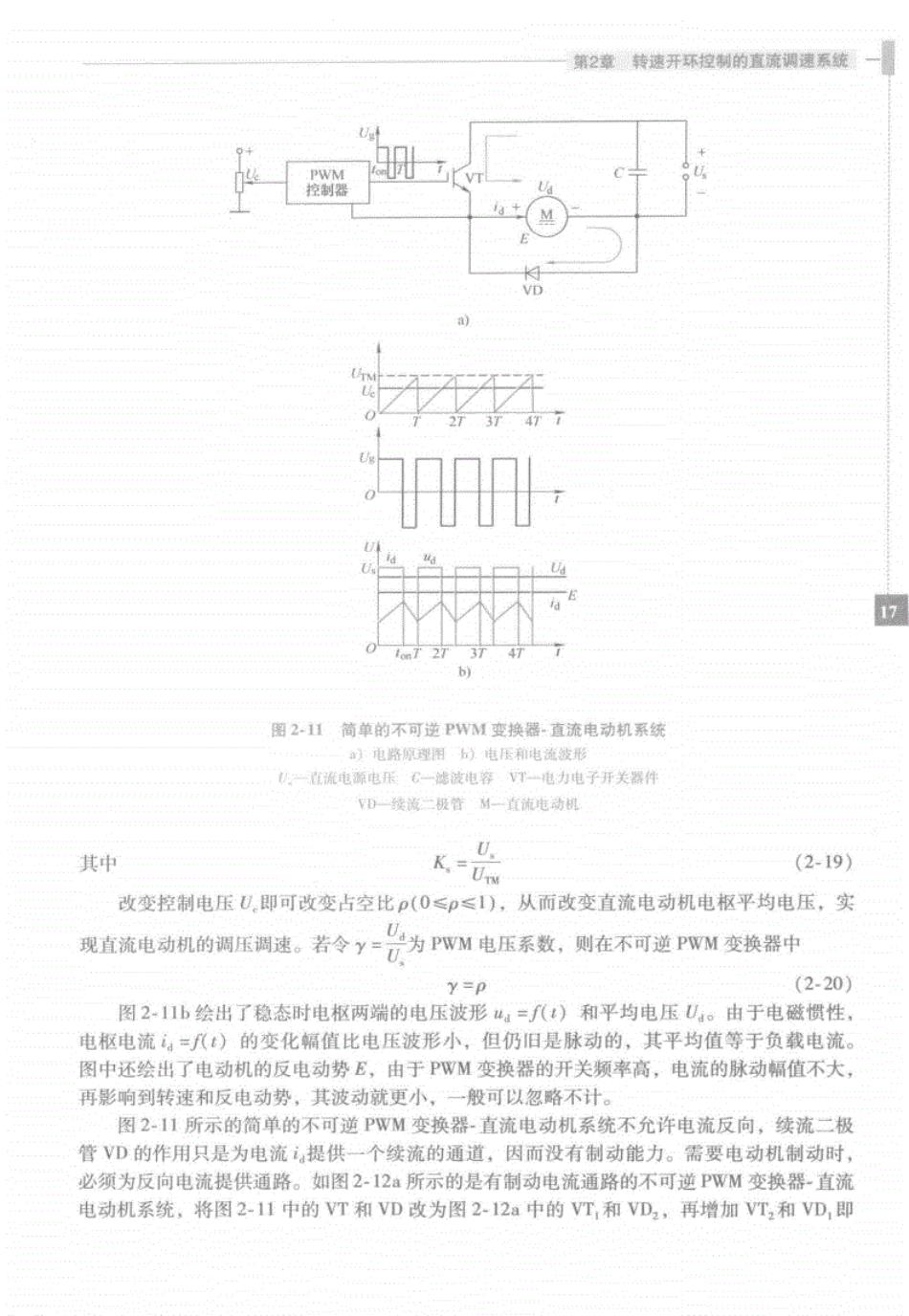

电力拖动自动控制系统运动拉射系统 两套触发装置控制,都能灵活地控制电动机的起动、制动和升速、降速。即使不是可逆的调 速系统,只要是需要快速的回馈制动,常常也采用两组反并联的品闸管装置,由正组提供电 动机运行所需的整流供电,反组只提供逆变制动。 在晶闸管-电动机系统中一般不允许两组品闸管同时处于整流状态,否则将造成电源短 路。因此对控制电路提出了严格的要求,这里不予赘述,可见参考文献[3]。 2,2PWM变换器电动机系统的工作原理及调速特性 自从全控型电力电子器件问世以后,就出现了采用脉冲宽度调制的高频开关控制方式, 形成了脉宽调制变换器-直流电动机调速系统,简称直流脉宽调速系统,或直流PWM调速 系统。与V-M系统相比,PWM调速系统在很多方面都有较大的优越性: 1)主电路简单,需要的电力电子器件少: 2)开关频率高,电流容易连续,谐波少,电动机损耗及发热都较小: 3)低速性能好,稳速精度高,调速范围宽: 4)若与快速响应的电动机配合,则系统频带宽,动态响应快,动态抗扰能力强」 5)电力电子开关器件工作在开关状态,导通损耗小,当开关频率适当时,开关损耗也 不大,因而装置效率较高: 6)直流电源采用不控整流时,电网功率因数比相控整流器高。 16 由于有上述优点,直流PWM调速系统的应用日益广泛,特别在中、小容量的高动态性 能系统中,已经完全取代了V-M系统。根据PWM变换器主电路的不同形式,直流PWM调 速系统可分为不可逆和可逆两大类。 2.2.1不可逆PWM变换器电动机系统 脉宽调制变换器的作用是:用脉冲宽度调制的方法,把恒定的直流电源电压调制成频率 定、宽度可变的脉冲电压序列,从而可以改变平均输出电压的大小,以调节电动机转速。 图211a是简单的不可逆PWM变换器-直流电动机系统主电路原理图,其中电力电子开 关器件为GBT(也可用其他全控型开关器件),这样的电路又称直流降压斩波器。 VT的控制门极由脉宽可调的脉冲电压U,驱动,脉冲电压宽度由控制电U加以调节 在一个开关周期T内,当0≤<时,为正,VT饱和导通,电源电压U通过T加到直 流电动机电枢两端。当≤1<T时,U,为负,VT关断,电枢电路中的电流通过续流二极管 VD续流,直流电动机电枢电压近似等于零。因此,直流电动机电枢两端的平均电压为 U=U,=pU. (2-16) 控制电压与占空比的关系为 (2-17) 式中Un 一锯齿电压最大值。 因此电枢电压可用控制电压表示为 (2-18)

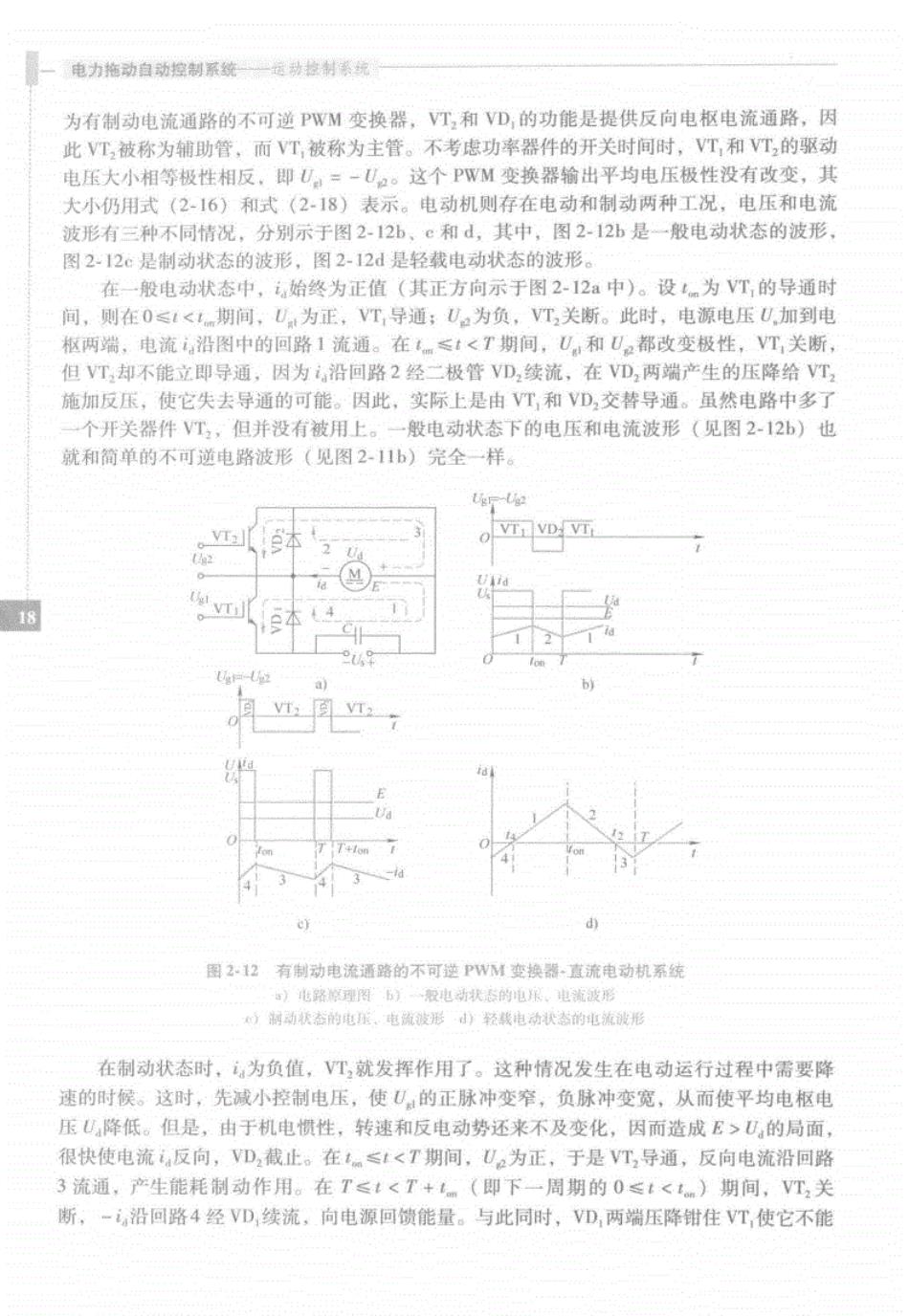

第2章转速开环控制的直流调速系统一 M T 图211简单的不可逆PWM变换潘·直流电动机系统 电压和电流被 化一直电原电 一滤波电容T一电力电子开关器 D一续该二极管M一直流电动机 其中 K.=Up (2-19) 改变控制电压U即可改变占空比(0≤印≤1),从而改变直流电动机电枢平均电压,实 现直流电动机的调压调速。若令y=为PWN电压系数,则在不可逆PWM变换器中 y=0 (2-20) 图211b绘出了稳态时电枢两端的电压被形1=f八)和平均电压U,。由于电磁惯性, 电枢电流4=八)的变化幅值比电压波形小,但仍旧是脉动的,其平均值等于负载电流。 图中还绘出了电动机的反电动势E,由于PWM变换器的开关频率高,电流的脉动幅值不大, 再影响到转速和反电动势,其波动就更小,一般可以忽略不计。 图2-11所示的简单的不可逆PWM变换器-直流电动机系统不允许电流反向,续流二极 管VD的作用只是为电流,提供一个续流的通道,因而没有制动能力。需要电动机制动时, 必须为反向电流提供通路。如图2-12a所示的是有制动电流通路的不可逆PWM变换器直流 电动机系统,将图211中的VT和VD改为图212a中的VT,和VD2,再增加VT,和VD,即

票一电力拖动自动控制系统一动拉制票说 为有制动电流通路的不可逆PWM变换器,VT,和VD,的功能是提供反向电枢电流通路,因 此VT,被称为辅助管,而VT,被称为主管。不考虑功率器件的开关时间时,VT,和VT,的驱动 电压大小相等极性相反,即U。=-U。这个PWM变换器输出平均电压极性没有改变,其 大小仍用式(2-16)和式(2-18)表示。电动机则存在电动和制动两种工况,电压和电流 波形有三种不同情况,分别示于图2-12b、和d,其中,图212b是一般电动状态的波形 图2-12c是制动状态的波形,图2-12d是轻载电动状态的波形。 在一般电动状态中,始终为正值(其正方向示于图2-12a中)。设为VT,的导通时 间,则在0≤1<t期间,U为正,VT,导通;U为负,VT关断。此时,电源电压U加到电 枢两端,电流沿图中的回路1流通。在≤t<T期间,U,和U。都改变极性,VT,关断, 阳T却不能Y即导通.因为沿回路2经“极管VD,续流,在VD两端生的压降给T 施加反压,使它失去导通的可能。因此,实际上是由VT,和VD,交替导通。虽然电路中多了 个开关器件VT,但并没有被用上。一般电动状态下的电压和电流波形(见图2-12b)也 就和简单的不可逆电路波形(见图2-11b)完全一样。 T: VD.VT 18 本4 a h 13 433 e) 围212有制动电流通路的不可逆PWM变换器·直流电动机系统 )世路察理图)股电动状5的电R、电流波形 小制动状态的电压、电流波形)轻线电动状态的电流波形 在制动状态时,为负值,VT,就发挥作用了。这种情况发生在电动运行过程中需要降 速的时候。这时,先减小控制电压,使U的正脉冲变窄,负脉冲变宽,从而使平均电枢电 压U降低。但是,由于机电惯性,转速和反电动势还来不及变化,因而造成E>U的局面, 很快使电流反向,VD,截止。在≤t<T期间,为正,于是VT,导通,反向电流沿回路 3流通,产生能耗制动作用。在T≤t<T+(即下一周期的0≤t<t)期间,VT2关 断,-,沿回路4经VD,续流,向电源回馈能量。与此同时,VD,两端压降钳住VT,使它不能