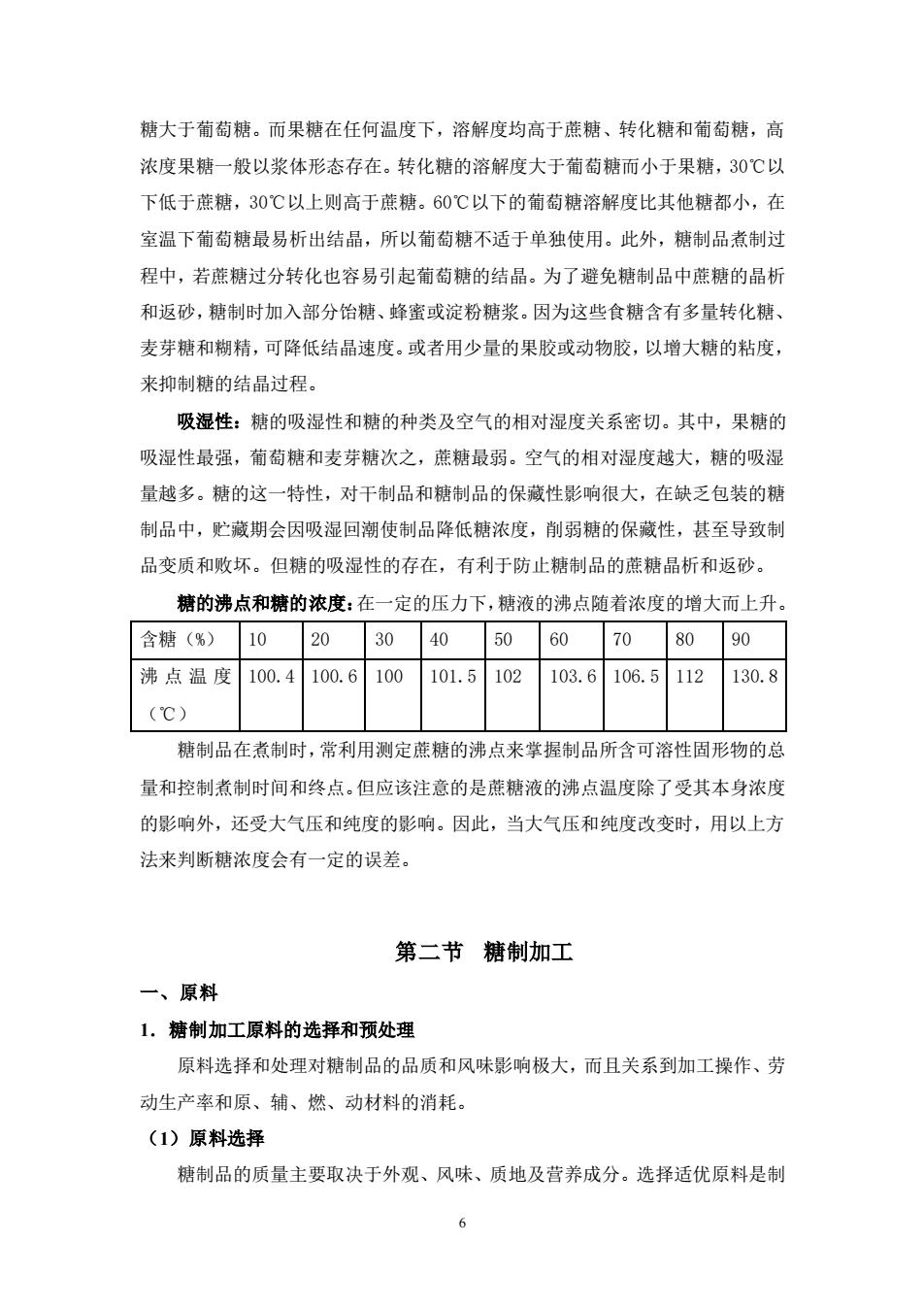

糖大于葡萄糖。而果糖在任何温度下,溶解度均高于蔗糖、转化糖和葡萄糖,高 浓度果糖一般以浆体形态存在。转化糖的溶解度大于葡萄糖而小于果糖,30℃以 下低于蔗糖,30℃以上则高于蔗糖。60℃以下的葡萄糖溶解度比其他糖都小,在 室温下葡萄糖最易析出结晶,所以葡萄糖不适于单独使用。此外,糖制品煮制过 程中,若蔗糖过分转化也容易引起葡萄糖的结晶。为了避免糖制品中蔗糖的晶析 和返砂,糖制时加入部分饴糖、蜂蜜或淀粉糖浆。因为这些食糖含有多量转化糖、 麦芽糖和糊精,可降低结晶速度。或者用少量的果胶或动物胶,以增大糖的粘度, 来抑制糖的结晶过程。 吸湿性:糖的吸湿性和糖的种类及空气的相对湿度关系密切。其中,果糖的 吸湿性最强,葡萄糖和麦芽糖次之,蔗糖最弱。空气的相对湿度越大,糖的吸湿 量越多。糖的这一特性,对干制品和糖制品的保藏性影响很大,在缺乏包装的糖 制品中,贮藏期会因吸湿回潮使制品降低糖浓度,削弱糖的保藏性,甚至导致制 品变质和败坏。但糖的吸湿性的存在,有利于防止糖制品的蔗糖品析和返砂。 糖的沸点和糖的浓度:在一定的压力下,糖液的沸点随着浓度的增大而上升 含糖(%)10 20304050 607080 90 沸点温度100.4100.6100101.5102103.6106.5112130.8 (℃) 糖制品在煮制时,常利用测定蔗糖的沸点来掌握制品所含可溶性固形物的总 量和控制煮制时间和终点。但应该注意的是蔗糖液的沸点温度除了受其本身浓度 的影响外,还受大气压和纯度的影响。因此,当大气压和纯度改变时,用以上方 法来判断糖浓度会有一定的误差。 第二节糖制加工 一、原料 1.糖制加工原料的选择和预处理 原料选择和处理对糖制品的品质和风味影响极大,而且关系到加工操作、劳 动生产率和原、辅、燃、动材料的消耗 ()原料选择 糖制品的质量主要取决于外观、风味、质地及营养成分。选择适优原料是制 6

6 糖大于葡萄糖。而果糖在任何温度下,溶解度均高于蔗糖、转化糖和葡萄糖,高 浓度果糖一般以浆体形态存在。转化糖的溶解度大于葡萄糖而小于果糖,30℃以 下低于蔗糖,30℃以上则高于蔗糖。60℃以下的葡萄糖溶解度比其他糖都小,在 室温下葡萄糖最易析出结晶,所以葡萄糖不适于单独使用。此外,糖制品煮制过 程中,若蔗糖过分转化也容易引起葡萄糖的结晶。为了避免糖制品中蔗糖的晶析 和返砂,糖制时加入部分饴糖、蜂蜜或淀粉糖浆。因为这些食糖含有多量转化糖、 麦芽糖和糊精,可降低结晶速度。或者用少量的果胶或动物胶,以增大糖的粘度, 来抑制糖的结晶过程。 吸湿性:糖的吸湿性和糖的种类及空气的相对湿度关系密切。其中,果糖的 吸湿性最强,葡萄糖和麦芽糖次之,蔗糖最弱。空气的相对湿度越大,糖的吸湿 量越多。糖的这一特性,对干制品和糖制品的保藏性影响很大,在缺乏包装的糖 制品中,贮藏期会因吸湿回潮使制品降低糖浓度,削弱糖的保藏性,甚至导致制 品变质和败坏。但糖的吸湿性的存在,有利于防止糖制品的蔗糖晶析和返砂。 糖的沸点和糖的浓度:在一定的压力下,糖液的沸点随着浓度的增大而上升。 含糖(%) 10 20 30 40 50 60 70 80 90 沸点温度 (℃) 100.4 100.6 100 101.5 102 103.6 106.5 112 130.8 糖制品在煮制时,常利用测定蔗糖的沸点来掌握制品所含可溶性固形物的总 量和控制煮制时间和终点。但应该注意的是蔗糖液的沸点温度除了受其本身浓度 的影响外,还受大气压和纯度的影响。因此,当大气压和纯度改变时,用以上方 法来判断糖浓度会有一定的误差。 第二节 糖制加工 一、原料 1.糖制加工原料的选择和预处理 原料选择和处理对糖制品的品质和风味影响极大,而且关系到加工操作、劳 动生产率和原、辅、燃、动材料的消耗。 (1)原料选择 糖制品的质量主要取决于外观、风味、质地及营养成分。选择适优原料是制

成优质产品的关键之一。原料质量优劣主要在于品种和成熟度两个方面。蜜伐类 因需要保持果实或果块形态,要求原料肉质紧密,耐煮性强的品种,在绿熟 一坚熟时采收:果酱类、果泥类制品要选柔软多汁,易于破碎,在充分成熟时 采收:果冻制品的原料要求果胶质丰富并于较生时采收。不同产品对原料要求不 同。 (2)预处理 蛮伐类: 选别分级:目的在于剔除不符合加工要求的原料,如腐烂、生虫等。为便于 加工,还应按大小或成熟度进行分级。 去皮、切分、切缝、刺孔:剔除不能食用的皮、种子、核,大型果宜适当切 分成块、片、丝、条。枣、李、梅等小果不便去皮和切分,常在果面切缝或刺孔。 盐腌:此工序仅在加工南方凉果时采用,用食盐或加用少量明矾或石灰腌制原料, 常作为半成品保藏方式来延长加工期限。 保脆和硬化:为提高原料耐煮性和疏脆性,在糖制前对原料进行硬化处理。 即将原料浸泡于石灰(C0)或氯化钙、明矾、亚硫酸氢钙稀溶液中,令钙、镁 离子与原料中的果胶物质生成不溶性盐类,使细胞间相互粘结在一起,提高硬度 和耐煮性。硬化剂的选用、用量及处理时间必须适当,过量会生成过多钙盐或导 致部分纤维素钙化,使产品质地粗糙,品质劣化。经硬化处理后的原料,糖制前 需经漂洗除去残余的硬化剂。 疏处理:为获得色泽清淡而半透明的制品,在糖制前进行硫处理,抑制氧化 变色。在原料整理后,浸入0.1一0.2%S02的亚硫酸液中数小时,再经脱硫除 去残留的硫。 染色:在加工过程中为防止樱桃、草莓失去红色,青梅失去绿色,常用染色 剂进行染色处理。 漂洗和预煮:预煮的目的是为了脱去原料上附着的硬化剂,除掉原料本身的 果胶及粘性物,增加原料的透明度和增大渗透压。预煮时用饮用水煮沸,投入原 料,预煮水同原料的比率通常为1.0一1.5:1,预煮时间以原料达半透明并开始 下沉为度,预煮后立即投入到流动的清水中漂洗6一12小时。在预煮中一些未 经盐渍的新鲜原料,若含有苦味及麻味,为消除其味可加入10%的盐水,煮沸半 >

7 成优质产品的关键之一。原料质量优劣主要在于品种和成熟度两个方面。蜜饯类 因需要保持果实或果块形态,要求原料肉质紧密,耐煮性强的品种,在绿熟 — — 坚熟时采收;果酱类、果泥类制品要选柔软多汁,易于破碎,在充分成熟时 采收;果冻制品的原料要求果胶质丰富并于较生时采收。不同产品对原料要求不 同。 (2)预处理 蜜饯类: 选别分级:目的在于剔除不符合加工要求的原料,如腐烂、生虫等。为便于 加工,还应按大小或成熟度进行分级。 去皮、切分、切缝、刺孔:剔除不能食用的皮、种子、核,大型果宜适当切 分成块、片、丝、条。枣、李、梅等小果不便去皮和切分,常在果面切缝或刺孔。 盐腌:此工序仅在加工南方凉果时采用,用食盐或加用少量明矾或石灰腌制原料, 常作为半成品保藏方式来延长加工期限。 保脆和硬化:为提高原料耐煮性和疏脆性,在糖制前对原料进行硬化处理。 即将原料浸泡于石灰(CaO)或氯化钙、明矾、亚硫酸氢钙稀溶液中,令钙、镁 离子与原料中的果胶物质生成不溶性盐类,使细胞间相互粘结在一起,提高硬度 和耐煮性。硬化剂的选用、用量及处理时间必须适当,过量会生成过多钙盐或导 致部分纤维素钙化,使产品质地粗糙,品质劣化。经硬化处理后的原料,糖制前 需经漂洗除去残余的硬化剂。 硫处理:为获得色泽清淡而半透明的制品,在糖制前进行硫处理,抑制氧化 变色。在原料整理后,浸入 0.1 ——0.2%SO2 的亚硫酸液中数小时,再经脱硫除 去残留的硫。 染色:在加工过程中为防止樱桃、草莓失去红色,青梅失去绿色,常用染色 剂进行染色处理。 漂洗和预煮:预煮的目的是为了脱去原料上附着的硬化剂,除掉原料本身的 果胶及粘性物,增加原料的透明度和增大渗透压。预煮时用饮用水煮沸,投入原 料,预煮水同原料的比率通常为 1.0—1.5 :1,预煮时间以原料达半透明并开始 下沉为度,预煮后立即投入到流动的清水中漂洗 6—12 小时。在预煮中一些未 经盐渍的新鲜原料,若含有苦味及麻味,为消除其味可加入 10%的盐水,煮沸半