机械制造工艺学讲义因为这两者是难于同时保证的,对加工余量不均匀所引起的误差,可以通过多次行程予以修正。如果用Φ44.2±0.025毛坏孔作为粗基准,则由于它直径较小而长度较大,定位亦不可靠,它的加工余量的均匀性仍难保证。并且以它为粗基准加工燕尾导轨面,再以燕尾导轨面作为精基准加工Φ44.2+0.025孔,将使孔的壁厚很不均匀,不仅影响零件的强度,而且切开后会变形。根据以上分析,所选择的粗基准应保证在以燕尾导轨面为精基准加工Φ44.20.025孔时,其轴心线基本上与Φ70外圆的轴心线相重合。(二)加工方法的选择燕尾导轨面是与相配件的配合面,义是加工其它表面的精基准,其终加工最好是刮研。其前面的工步则是粗刨、精刨或精铣。Φ44.20.025孔的终加工可用精铰或精细镗。其前面的工步则是粗镗、半精镗、粗铰或精镗。两端面cc之间有0.02mm的距离尺寸精度要求,终加工为互为基准进行精磨。其前面的工序可为粗车或粗铣、精车或精铣。12.0.018孔的加工方法为钻、粗铰、精铰。(三)确定加工顺序和组合工序1.在小批生产时,该零件加工工序和工序的组合可安排如下:划线——粗精刨导轨面及刨底面d——刮研导轨面——钻、铰$12+0.018孔—一在车床上粗精镗$44.2+0.025孔并粗、精车两端面——磨两端面一检查——切开一上下部打配对号码并去毛刺一一钻、攻M6螺孔一一12孔。(1)第一道工序为划线划出作为精基准的燕尾导轨面的加工线,划加工线的基准,就是粗基准。粗基准是Φ70外圆的轴心线、$12.0.018两孔中心连线和25mm壁厚的不加工毛坏面。$70外圆轴心线是aa导轨面加工线距该中心尺寸的基准;Φ12t0.018两孔中心连线是导轨面加工线的划线基准;以该25mm导轨的毛坏面e为基准划出aa面的加工线,可得到较均匀的壁厚。(2)第二道工序将工件按划线找正装夹在虎钳中,在牛头刨床上粗、精刨燕尾导轨面和粗刨出底面d。(3)第三道工序是刮研导轨面。此后就可用已加工好的导轨面作为精基准加工其它表面。(4)第四道工序是加工12+0.018两孔,以导轨面作为精基准,另外为保证在镗Φ44.2+0.025孔时壁厚的均匀性,还应以$70外圆毛坏面的一点(该点处于Φ70外圆的平行aa导轨面的中心线上)作为粗基准。(5)第五道工序是在车床上镗Φ44.2+0.025的孔,工件装在花盘上的弯板上,石河子大学机械电气工程学院27

机械制造工艺学讲义 石河子大学机械电气工程学院 27 因为这两者是难于同时保证的,对加工余量不均匀所引起的误差,可以通过多次 行程予以修正。如果用 0.025 0 44.2 + f 毛坯孔作为粗基准,则由于它直径较小而长度 较大,定位亦不可靠,它的加工余量的均匀性仍难保证。并且以它为粗基准加工 燕尾导轨面,再以燕尾导轨面作为精基准加工 0.025 0 44.2 + f 孔,将使孔的壁厚很不 均匀,不仅影响零件的强度,而且切开后会变形。根据以上分析,所选择的粗基 准应保证在以燕尾导轨面为精基准加工 0.025 0 44.2 + f 孔时,其轴心线基本上与f70 外圆的轴心线相重合。 (二)加工方法的选择 燕尾导轨面是与相配件的配合面,又是加工其它表面的精基准,其终加工最 好是刮研。其前面的工步则是粗刨、精刨或精铣。 0.025 0 44.2 + f 孔的终加工可用精铰或精细镗。其前面的工步则是粗镗、半精镗、 粗铰或精镗。两端面 cc 之间有 0.02mm 的距离尺寸精度要求,终加工为互为基准 进行精磨。其前面的工序可为粗车或粗铣、精车或精铣。 0.018 0 12 + f 孔的加工方法为钻、粗铰、精铰。 (三)确定加工顺序和组合工序 1.在小批生产时,该零件加工工序和工序的组合可安排如下: 划线——粗精刨导轨面及刨底面 d——刮研导轨面——钻、铰 0.018 0 12 + f 孔— —在车床上粗精镗 0.025 0 44.2 + f 孔并粗、精车两端面——磨两端面一检查——切开 ——上下部打配对号码并去毛刺——钻、攻 M6 螺孔——锪f12 孔。 ⑴ 第一道工序为划线 划出作为精基准的燕尾导轨面的加工线,划加工线的基准,就是粗基准。粗 基准是f70 外圆的轴心线、 0.018 0 12 + f 两孔中心连线和 25mm 壁厚的不加工毛坯面。 f70 外圆轴心线是 aa 导轨面加工线距该中心尺寸的基准; 0.018 0 12 + f 两孔中心连线 是导轨面加工线的划线基准;以该 25mm 导轨的毛坯面 e 为基准划出 aa 面的加工 线,可得到较均匀的壁厚。 ⑵ 第二道工序将工件按划线找正装夹在虎钳中,在牛头刨床上粗、精刨燕 尾导轨面和粗刨出底面 d。 ⑶ 第三道工序是刮研导轨面。此后就可用已加工好的导轨面作为精基准加 工其它表面。 ⑷ 第四道工序是加工 0.018 0 12 + f 两孔,以导轨面作为精基准,另外为保证在 镗 0.025 0 44.2 + f 孔时壁厚的均匀性,还应以f70 外圆毛坯面的一点(该点处于f70 外 圆的平行 aa 导轨面的中心线上)作为粗基准。 ⑸ 第五道工序是在车床上镗 0.025 0 44.2 + f 的孔,工件装在花盘上的弯板上

机械制造工艺学讲义弯板上可布置简单的定位元件、使作为精基准的aa导轨面与车床主轴轴心线平行并相距一定的尺寸,以保证零件图要求;bb导轨面则与车床主轴轴心线垂直;此外$12+0.018孔在一个菱形定位销中定位,以保证孔壁厚均匀。在镗孔时可粗车、精车一个端面C,然后再掉头装夹车另一端面C。(6)以后工序是磨两端面、切开、加工M6螺孔和10孔。(7)还应安排辅助工序:一是在切开前安排检查工序:由于该零件在装配时成对装配,所以在切开后还应安排一个钳工工序,在上下部打配对号码,同时去毛刺。2.在成批生产时,为了提高生产率,燕尾导轨面的加工方法改为粗刨、精铣和刮研,如果加工导轨面的粗基准,仍用上述划线时的基准。即两端Φ70外圆在两个V形块中定位,消除四个不定度,使加工后的aa面对Φ70外圆轴心线有一定的距离尺寸和平行度:Φ70外圆一端面用档销定位,消除沿Φ70外圆轴心的不定度,使加工后的bb面对称于内Φ12+0.018两孔中心连线:在导轨厚25mm的不加工面e并距?70外圆中心最远的一点放一个支承钉,以消除绕外圆轴心线的不定度。选用这一组粗基准,存在两个问题:一是由于燕尾导轨面粗刨和精铣不可能在一个工序中,因此粗基准在刨、铣两个工序中重复使用,定位误差大,不易保证加工精度;二是难于设计一个简单可靠的夹紧方案,在划线找正装夹时,可在虎钳中通过两端面cc沿?70外圆轴心线轴向夹紧工件,但在上述定位方案的夹具中,就不便轴向夹紧工件,因为已由活动V形块消除了轴向不定度,如采用轴向夹紧的方案,必须用浮动夹紧机构,夹具结构很复杂。如通过Φ44.2±0.025的毛坏孔内壁夹紧,就要采用可移动的压板,此外为了避免夹紧变形和使装夹稳定可靠,还需另加辅助支承,夹具结构仍是复杂,且操作费时。通过上述分析,在成批生产中,选用这一组粗基准来加工燕尾导轨面,不是一个理想的方案。所以要改变加工方案。先设想一个方案,第一道工序粗刨导轨面时,仍用这一组粗基准,d面按距aa面一定的工艺尺寸刨出,同时按一定的工艺尺寸在一个端面c上刨出一段平面(因有压板,不能全部刨出),然后以这两个表面作为精基准定位,通过两端Φ70外圆向上压d面,精铣燕尾导轨面。这个方案虽有利于保证精铣导轨面的精度,但切削力向下,装夹工件也麻烦,同时夹具结构仍然比较复杂,也不是理想方案。另一方案,第一道工序以两端?70外圆表面及导轨厚25mm的不加工面e定位,通过d面夹紧,铣出两端c面,第二道工序以一个铣出的端面,25mm导轨厚的不加工面e及Φ70外圆浮动V形块实现完全定位,沿?70外圆轴心线夹紧工件,粗刨b、a、d面,第三道工序以同一方式定位、精铣燕尾导轨面。这个方案,装夹方便可靠、夹具比较简单,且这两个工序所用的夹具结构相似。虽然粗基准石河子大学机械电气工程学院28

机械制造工艺学讲义 石河子大学机械电气工程学院 28 弯板上可布置简单的定位元件、使作为精基准的 aa 导轨面与车床主轴轴心线平 行并相距一定的尺寸,以保证零件图要求;bb 导轨面则与车床主轴轴心线垂直; 此外 0.018 0 12 + f 孔在一个菱形定位销中定位,以保证孔壁厚均匀。在镗孔时可粗车、 精车一个端面 C,然后再掉头装夹车另一端面 c。 ⑹ 以后工序是磨两端面、切开、加工 M6 螺孔和锪f10 孔。 ⑺ 还应安排辅助工序;一是在切开前安排检查工序;由于该零件在装配时 成对装配,所以在切开后还应安排一个钳工工序,在上下部打配对号码,同时去 毛刺。 2.在成批生产时,为了提高生产率,燕尾导轨面的加工方法改为粗刨、精铣 和刮研,如果加工导轨面的粗基准,仍用上述划线时的基准。即两端f70 外圆在 两个 V 形块中定位,消除四个不定度,使加工后的 aa 面对f70 外圆轴心线有一定 的距离尺寸和平行度;f70 外圆一端面用档销定位,消除沿f70 外圆轴心的不定 度,使加工后的 bb 面对称于内 0.018 0 12 + f 两孔中心连线;在导轨厚 25mm 的不加工 面 e 并距f70 外圆中心最远的一点放一个支承钉,以消除绕外圆轴心线的不定度。 选用这一组粗基准,存在两个问题:一是由于燕尾导轨面粗刨和精铣不可能在一 个工序中,因此粗基准在刨、铣两个工序中重复使用,定位误差大,不易保证加 工精度;二是难于设计一个简单可靠的夹紧方案,在划线找正装夹时,可在虎钳 中通过两端面 cc 沿f70 外圆轴心线轴向夹紧工件,但在上述定位方案的夹具中, 就不便轴向夹紧工件,因为已由活动 V 形块消除了轴向不定度,如采用轴向夹紧 的方案,必须用浮动夹紧机构,夹具结构很复杂。如通过 0.025 0 44.2 + f 的毛坯孔内壁 夹紧,就要采用可移动的压板,此外为了避免夹紧变形和使装夹稳定可靠,还需 另加辅助支承,夹具结构仍是复杂,且操作费时。 通过上述分析,在成批生产中,选用这一组粗基准来加工燕尾导轨面,不是 一个理想的方案。所以要改变加工方案。先设想一个方案,第一道工序粗刨导轨 面时,仍用这一组粗基准,d 面按距 aa 面一定的工艺尺寸刨出,同时按一定的工 艺尺寸在一个端面 c 上刨出一段平面(因有压板,不能全部刨出),然后以这两 个表面作为精基准定位,通过两端f70 外圆向上压 d 面,精铣燕尾导轨面。这个 方案虽有利于保证精铣导轨面的精度,但切削力向下,装夹工件也麻烦,同时夹 具结构仍然比较复杂,也不是理想方案。 另一方案,第一道工序以两端f70 外圆表面及导轨厚 25mm 的不加工面 e 定 位,通过 d 面夹紧,铣出两端 c 面,第二道工序以一个铣出的端面,25mm 导轨 厚的不加工面 e 及f70 外圆浮动 V 形块实现完全定位,沿f70 外圆轴心线夹紧工 件,粗刨 b、a、d 面,第三道工序以同一方式定位、精铣燕尾导轨面。这个方案, 装夹方便可靠、夹具比较简单,且这两个工序所用的夹具结构相似。虽然粗基准

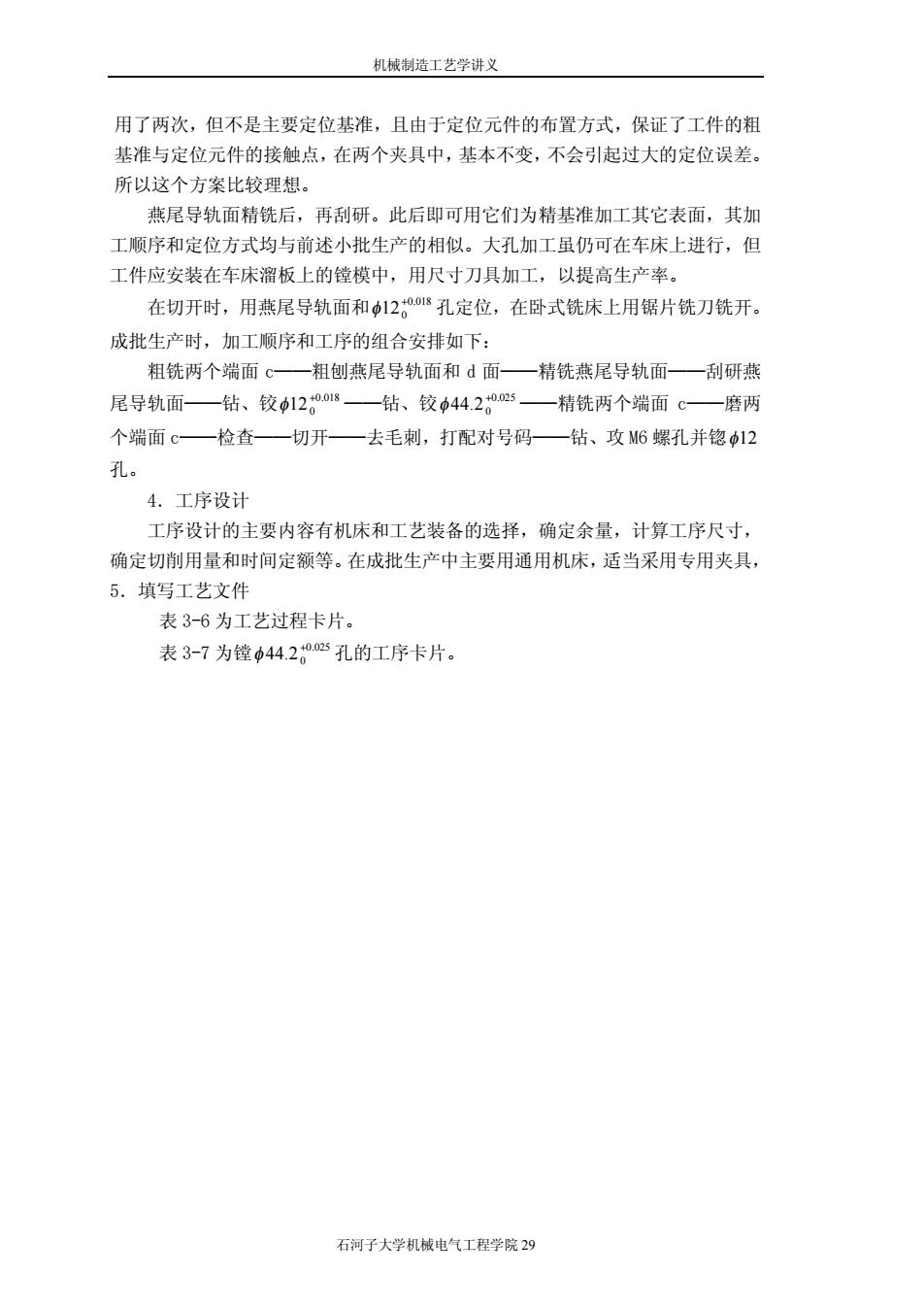

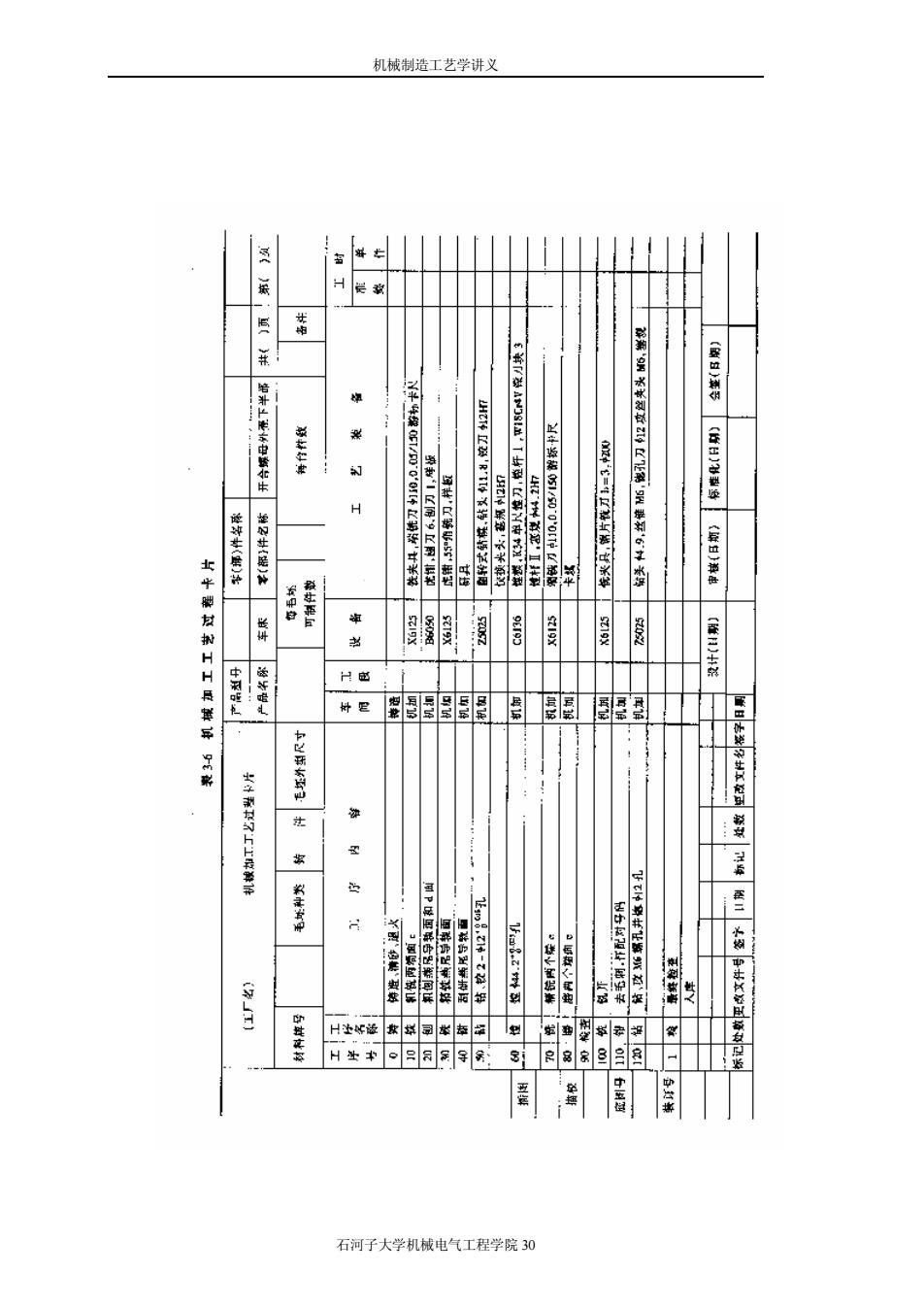

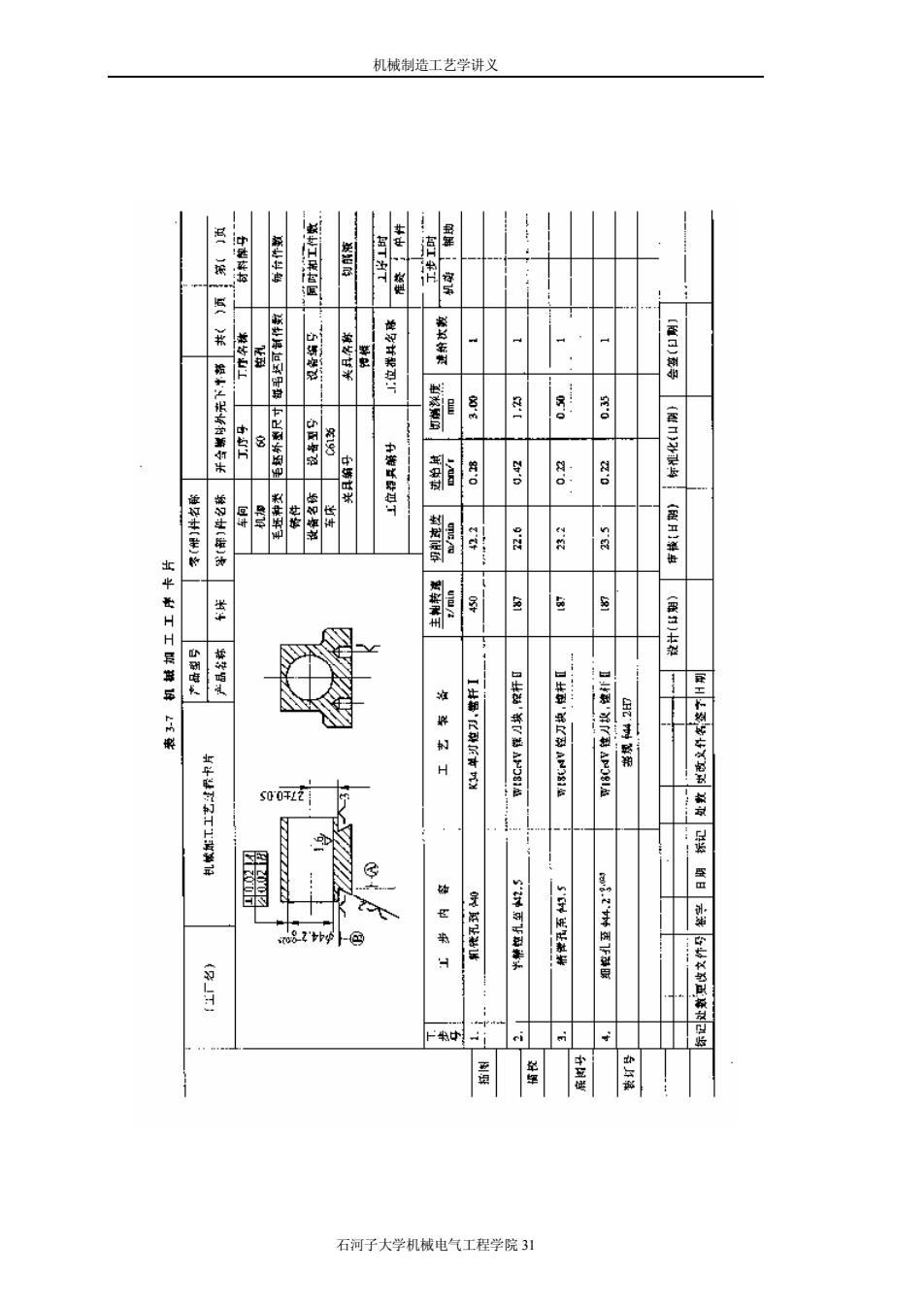

机械制造工艺学讲义用了两次,但不是主要定位基准,且由于定位元件的布置方式,保证了工件的租基准与定位元件的接触点,在两个夹具中,基本不变,不会引起过大的定位误差。所以这个方案比较理想。燕尾导轨面精铣后,再刮研。此后即可用它们为精基准加工其它表面,其加工顺序和定位方式均与前述小批生产的相似。大孔加工虽仍可在车床上进行,但工件应安装在车床溜板上的镗模中,用尺寸刀具加工,以提高生产率。在切开时,用燕尾导轨面和$12+0.018孔定位,在卧式铣床上用锯片铣刀铣开。.成批生产时,加工顺序和工序的组合安排如下:粗铣两个端面c——粗刨燕尾导轨面和d面——精铣燕尾导轨面——刮研燕尾导轨面——钻、铰Φ12.0.018——钻、铰$44.2:0.025——精铣两个端面c——磨两个端面c——检查——切开——去毛刺,打配对号码——钻、攻M6螺孔并镶$12孔。4.工序设计工序设计的主要内容有机床和工艺装备的选择,确定余量,计算工序尺寸,确定切削用量和时间定额等。在成批生产中主要用通用机床,适当采用专用夹具,5.填写工艺文件表3-6为工艺过程卡片。表3-7为镗Φ44.2±0.025孔的工序卡片。石河子大学机械电气工程学院29

机械制造工艺学讲义 石河子大学机械电气工程学院 29 用了两次,但不是主要定位基准,且由于定位元件的布置方式,保证了工件的粗 基准与定位元件的接触点,在两个夹具中,基本不变,不会引起过大的定位误差。 所以这个方案比较理想。 燕尾导轨面精铣后,再刮研。此后即可用它们为精基准加工其它表面,其加 工顺序和定位方式均与前述小批生产的相似。大孔加工虽仍可在车床上进行,但 工件应安装在车床溜板上的镗模中,用尺寸刀具加工,以提高生产率。 在切开时,用燕尾导轨面和 0.018 0 12 + f 孔定位,在卧式铣床上用锯片铣刀铣开。 成批生产时,加工顺序和工序的组合安排如下: 粗铣两个端面 c——粗刨燕尾导轨面和 d 面——精铣燕尾导轨面——刮研燕 尾导轨面——钻、铰 0.018 0 12 + f ——钻、铰 0.025 0 44.2 + f ——精铣两个端面 c——磨两 个端面 c——检查——切开——去毛刺,打配对号码——钻、攻 M6 螺孔并锪f12 孔。 4.工序设计 工序设计的主要内容有机床和工艺装备的选择,确定余量,计算工序尺寸, 确定切削用量和时间定额等。在成批生产中主要用通用机床,适当采用专用夹具, 5.填写工艺文件 表 3-6 为工艺过程卡片。 表 3-7 为镗 0.025 0 44.2 + f 孔的工序卡片

机械制造工艺学讲义-F苹作坛H和发重地(#405000"/051/S000装002NHH(左甘停M深科华¥投车程6105SZT9XS219XS19【月+2&放SZs床C扑车密3H国H工段县Ye真讲:格库1件车间械U机5N机-.611彩囍Ed7445H级8.21-H大8做一宝华车国蒸(T)丫品K清一筝工字名称款茶A拉福萃塑21饿001IGGSs工字?02品e台灯#中国福饺德石河子大学机械电气工程学院30

机械制造工艺学讲义 石河子大学机械电气工程学院 30

机械制造工艺学讲义工工质换栓ETAT美熊iH【随口)我受3#一苹安期.媒00szTS'O00'E店Q岁19-Z0刻安机LAR8t'0&z'o出车(月)回世护S9"ZZZtE"-?00/O5T28118181()科工工胡转晒社祥#期#上%AN3811机准装NH%IS00112国M1体完止国市溪2内劳s08.2t@H(AT)..mi+一步中!中三楼举4石河子大学机械电气工程学院31

机械制造工艺学讲义 石河子大学机械电气工程学院 31