第六章并条 第一节并条工序概述 一、生条直接纺纱带来的问题 1、生条的重量不匀率大。一般在%左右,直接用生条纺纱时,成纱的重量偏差及重量不匀率难以 控制。 2、生条中纤维伸直平行度差。直接用生条纺纱时,成纱的条干不匀率及强力差。 3、生条中有少量的棉束。直接用生条纺纱时,造成很多的粗节与细节。 二、并条工序的任务 1、并合将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。生条的重量不匀率约为 4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。 2、牵伸为了不使并合后制成的棉条变粗,须经牵伸使之变细。牵伸可使呈卷曲状态的纤维平行 伸直,并使小棉束分离为单纤维,改善棉条的结构。 3、混合通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。 4、定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重 量偏差率符合要求,并降低细纱的重量不匀率。 5、成条将并条机制成的棉条有规则的圈放在棉条筒内。 三、国产并条机的发展 第一个阶段是在50年代中期到60年代初期生产的第一代“1”字号并条机,如1242、1243、1241 型,出条速度在70-80m/min,四罗拉渐进牵伸。己经淘汰。 60年代中期生产的第二代“A”系列并条机,如A272A、B、C型,A272F型等,三上四下曲线牵 伸,设计速度提高为200~250m/min(实际生产速度为180~220m/min)。 改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有高速度、高效率、 高质高产,自动化程度较高的第三代A系列并条机,三上三下+导向皮辊的压力棒曲线牵伸,例如 FA302、FA303、FA305、FA306、FA311、FA322型,其出条速度为150~600m/in 四、并条机的工艺流程 1、喂入部分:棉条简、导条辊、给棉罗拉。 2、牵伸部分:牵伸罗拉、牵伸皮辊、加压机构等。牵伸罗拉的表面有沟槽,皮辊也称为上罗拉, 皮辊依靠下罗拉回转摩擦带动。弹簧摇架加压、气压加压等。 3、成条部分:集束器、圈条器等

第六章 并条 第一节 并条工序概述 一、生条直接纺纱带来的问题 1、生条的重量不匀率大。一般在 4%左右,直接用生条纺纱时,成纱的重量偏差及重量不匀率难以 控制。 2、生条中纤维伸直平行度差。直接用生条纺纱时,成纱的条干不匀率及强力差。 3、生条中有少量的棉束。直接用生条纺纱时,造成很多的粗节与细节。 二、并条工序的任务 1、并合 将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。生条的重量不匀率约为 4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。 2、牵伸 为了不使并合后制成的棉条变粗,须经牵伸使之变细。牵伸可使呈卷曲状态的纤维平行 伸直,并使小棉束分离为单纤维,改善棉条的结构。 3、混合 通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。 4、定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重 量偏差率符合要求,并降低细纱的重量不匀率。 5、成条 将并条机制成的棉条有规则的圈放在棉条筒内。 三、国产并条机的发展 第一个阶段是在 50 年代中期到 60 年代初期生产的第一代“1”字号并条机,如 1242、1243、1241 型,出条速度在 70-80m/min,四罗拉渐进牵伸 。已经淘汰。 60 年代中期生产的第二代“A”系列并条机,如 A272A、B、C 型,A272F 型等,三上四下曲线牵 伸,设计速度提高为 200~250m/min(实际生产速度为 180~220m/min)。 改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有高速度、高效率、 高质高产,自动化程度较高的第三代 FA 系列并条机,三上三下+导向皮辊的压力棒曲线牵伸,例如 FA302、FA303、FA305、FA306、FA311、FA322 型,其出条速度为 150~600m/min。 四、并条机的工艺流程 1、喂入部分:棉条筒、导条辊、给棉罗拉。 2、牵伸部分:牵伸罗拉、牵伸皮辊、加压机构等。牵伸罗拉的表面有沟槽,皮辊也称为上罗拉, 皮辊依靠下罗拉回转摩擦带动。弹簧摇架加压、气压加压等。 3、成条部分:集束器、圈条器等

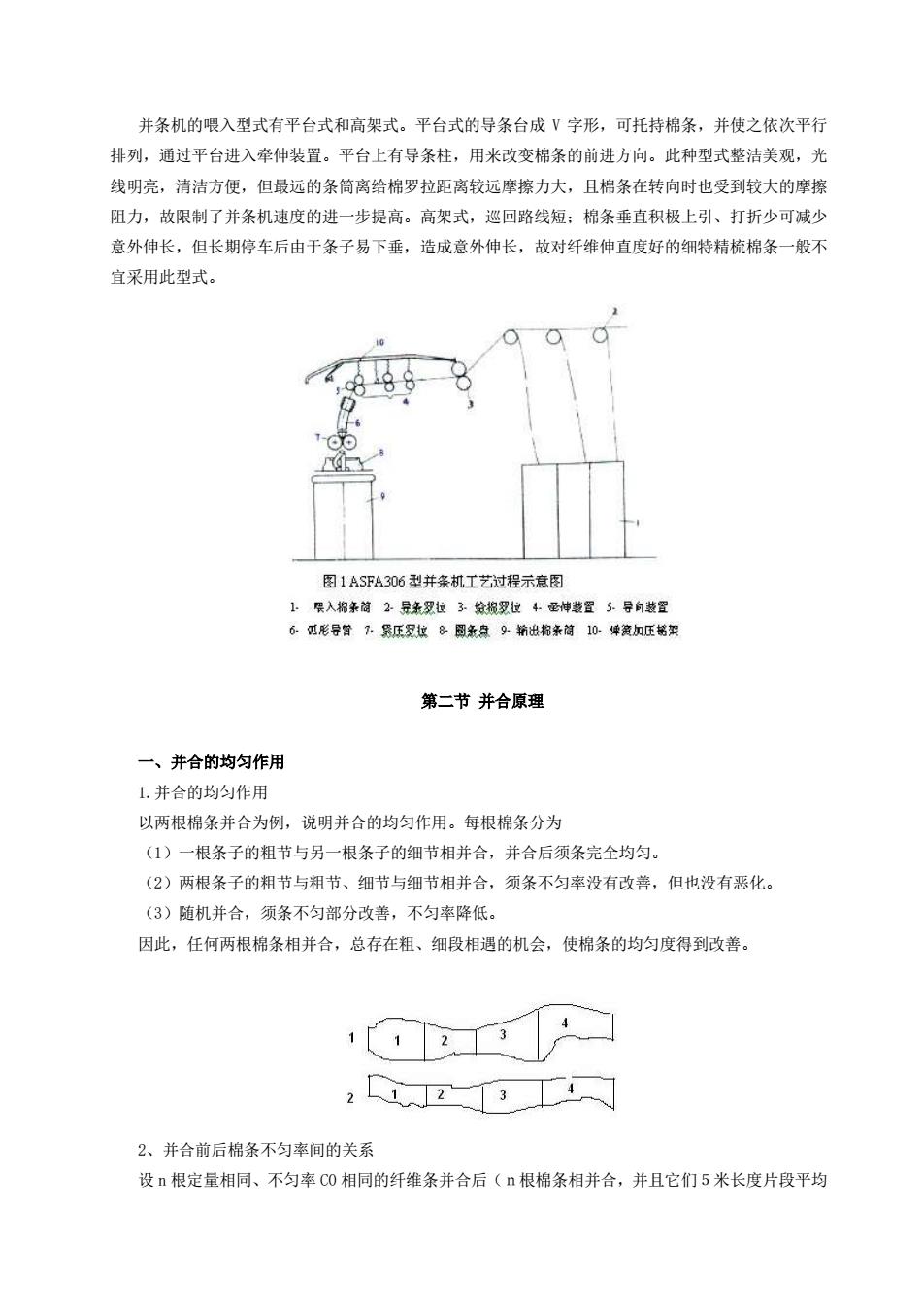

并条机的喂入型式有平台式和高架式。平台式的导条台成V字形,可托持棉条,并使之依次平行 排列,通过平台进入牵伸装置。平台上有导条柱,用来改变棉条的前进方向。此种型式整洁美观,光 线明亮,清洁方便,但最远的条筒离给棉罗拉距离较远摩擦力大,且棉条在转向时也受到较大的摩擦 阻力,故限制了并条机速度的进一步提高。高架式,巡回路线短:棉条垂直积极上引、打折少可减少 意外伸长,但长期停车后由于条子易下垂,造成意外伸长,故对纤维伸直度好的细特精梳棉条一般不 宜采用此型式。 图1ASFA36型并条机工艺过程示意图 6就彩导臂下异正罗担8图条盘9销出棉条筒10单簧加正第买 第二节并合原理 一、并合的均匀作用 L.并合的均匀作用 以两根棉条并合为例,说明并合的均匀作用。每根棉条分为 (1)一根条子的粗节与另一根条子的细节相并合,并合后须条完全均匀。 (2)两根条子的粗节与粗节、细节与细节相并合,须条不匀率没有改善,但也没有恶化 (3)随机并合,须条不匀部分改善,不匀率降低。 因此,任何两根棉条相并合,总存在粗、细段相遇的机会,使棉条的均匀度得到改善。 2 2工 2、并合前后棉条不匀*间的关系 设n根定量相同、不匀率C0相同的纤维条并合后(n根棉条相并合,并且它们5米长度片段平均

并条机的喂入型式有平台式和高架式。平台式的导条台成 V 字形,可托持棉条,并使之依次平行 排列,通过平台进入牵伸装置。平台上有导条柱,用来改变棉条的前进方向。此种型式整洁美观,光 线明亮,清洁方便,但最远的条筒离给棉罗拉距离较远摩擦力大,且棉条在转向时也受到较大的摩擦 阻力,故限制了并条机速度的进一步提高。高架式,巡回路线短;棉条垂直积极上引、打折少可减少 意外伸长,但长期停车后由于条子易下垂,造成意外伸长,故对纤维伸直度好的细特精梳棉条一般不 宜采用此型式。 第二节 并合原理 一、并合的均匀作用 1.并合的均匀作用 以两根棉条并合为例,说明并合的均匀作用。每根棉条分为 (1)一根条子的粗节与另一根条子的细节相并合,并合后须条完全均匀。 (2)两根条子的粗节与粗节、细节与细节相并合,须条不匀率没有改善,但也没有恶化。 (3)随机并合,须条不匀部分改善,不匀率降低。 因此,任何两根棉条相并合,总存在粗、细段相遇的机会,使棉条的均匀度得到改善。 2、并合前后棉条不匀率间的关系 设 n 根定量相同、不匀率 C0 相同的纤维条并合后(n根棉条相并合,并且它们5米长度片段平均

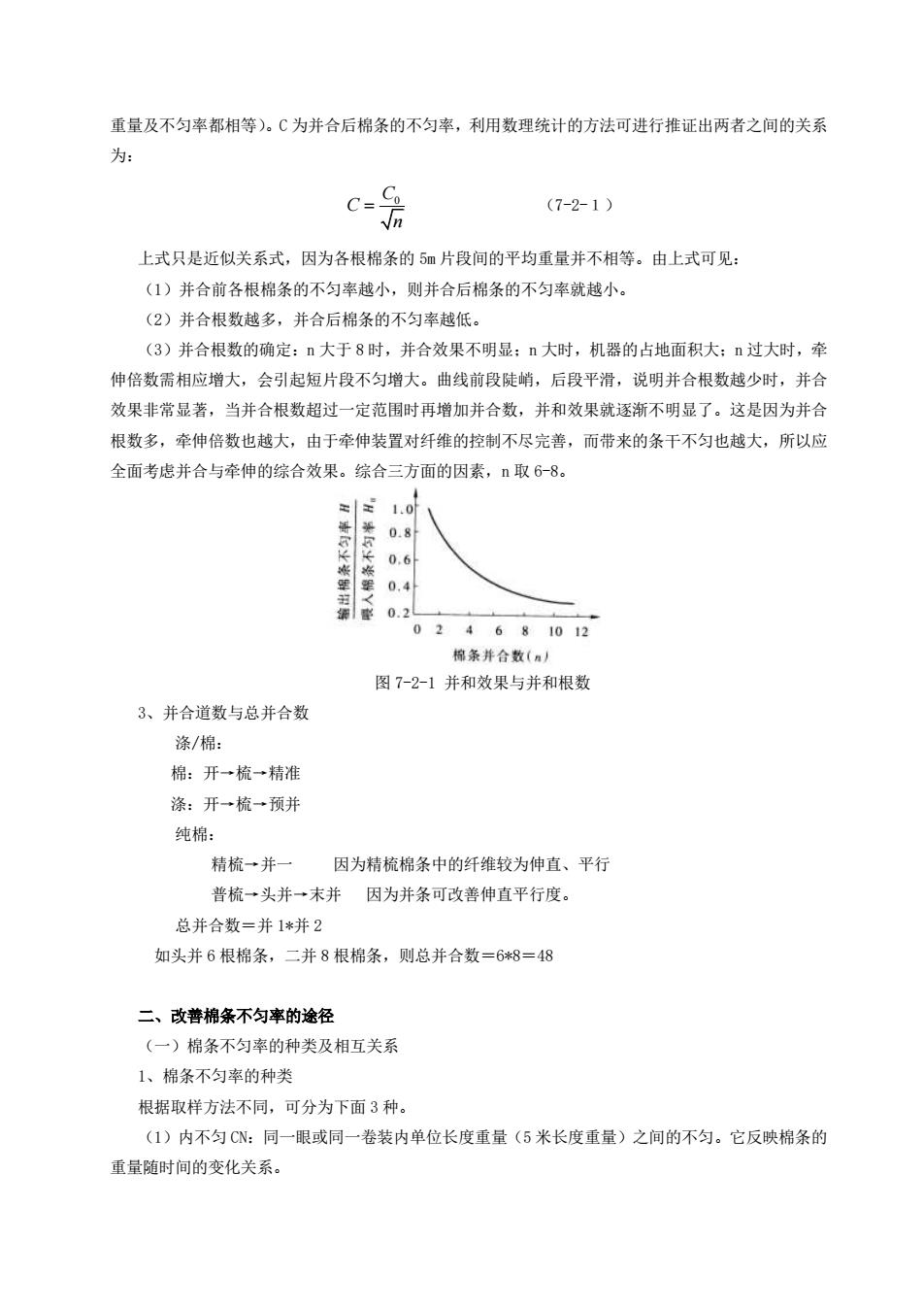

重量及不匀率都相等)。C为并合后棉条的不匀率,利用数理统计的方法可进行推证出两者之间的关系 为: C-G (7-2-1) 上式只是近似关系式,因为各根棉条的5m片段间的平均重量并不相等。由上式可见: (1)并合前各根棉条的不匀率越小,则并合后棉条的不匀率就越小。 (2)并合根数越多,并合后棉条的不匀率越低。 (3)并合根数的确定:n大于8时,并合效果不明显:n大时,机器的占地面积大:n过大时,牵 伸倍数需相应增大,会引起短片段不匀增大。曲线前段陡靖,后段平滑,说明并合根数越少时,并合 效果非常显著,当并合根数超过一定范围时再增加并合数,并和效果就逐渐不明显了。这是因为并合 根数多,牵伸倍数也越大,由于牵伸装置对纤维的控制不尽完善,而带来的条干不匀也越大,所以应 全面考虑并合与牵伸的综合效果。综合三方面的因素,n取6-8。 0.6 024681012 棉条并个数(。 图7-2-1并和效果与并和根数 3、并合道数与总并合数 涤/棉: 棉:开一梳→精准 涤:开一梳一预并 纯棉: 精梳一并一 因为精梳棉条中的纤维较为伸直、平行 普梳一头并一末并因为并条可改善伸直平行度。 总并合数=并1*并2 如头并6根棉条,二并8根棉条,则总并合数=6*8=48 二、改普棉条不匀率的途轻 (一)棉条不匀密的种类及相互关系 1、棉条不匀率的种类 根据取样方法不同,可分为下面3种。 (1)内不匀C:同一眼或同一卷装内单位长度重量(5米长度重量)之间的不匀。它反映棉条的 重量随时间的变化关系

重量及不匀率都相等)。C 为并合后棉条的不匀率,利用数理统计的方法可进行推证出两者之间的关系 为: C0 C n (7-2-1) 上式只是近似关系式,因为各根棉条的 5m 片段间的平均重量并不相等。由上式可见: (1)并合前各根棉条的不匀率越小,则并合后棉条的不匀率就越小。 (2)并合根数越多,并合后棉条的不匀率越低。 (3)并合根数的确定:n 大于 8 时,并合效果不明显;n 大时,机器的占地面积大;n 过大时,牵 伸倍数需相应增大,会引起短片段不匀增大。曲线前段陡峭,后段平滑,说明并合根数越少时,并合 效果非常显著,当并合根数超过一定范围时再增加并合数,并和效果就逐渐不明显了。这是因为并合 根数多,牵伸倍数也越大,由于牵伸装置对纤维的控制不尽完善,而带来的条干不匀也越大,所以应 全面考虑并合与牵伸的综合效果。综合三方面的因素,n 取 6-8。 图 7-2-1 并和效果与并和根数 3、并合道数与总并合数 涤/棉: 棉:开→梳→精准 涤:开→梳→预并 纯棉: 精梳→并一 因为精梳棉条中的纤维较为伸直、平行 普梳→头并→末并 因为并条可改善伸直平行度。 总并合数=并 1*并 2 如头并 6 根棉条,二并 8 根棉条,则总并合数=6*8=48 二、改善棉条不匀率的途径 (一)棉条不匀率的种类及相互关系 1、棉条不匀率的种类 根据取样方法不同,可分为下面 3 种。 (1)内不匀 CN:同一眼或同一卷装内单位长度重量(5 米长度重量)之间的不匀。它反映棉条的 重量随时间的变化关系

(2)外不匀CW:不同卷装的棉条各取一段称重计算出的不匀。它反映不同卷装之间的重量差异。 (3)总不匀CZ:对不同卷装连续取样,分段称重后计算得出的不匀。它是内不匀及外不匀的综合 反映。在实际生产中测试时,样品取自不同的台、眼,反映出来的不匀率是总不匀率 2、三种不匀间的关系 利用数理统计推出: C.=C+C (二)降低棉条不匀率的途 1、棉条轻重搭配喂入并条机:不同梳棉机出来的条子搭配并合。如6根轻条集中在并条机的某 眼喂入,而重条在另一眼喂入,采用相同的牵伸倍数,这两眼输出的棉条仍是一眼轻一眼重,虽然内 不匀有所改善,但外不匀却不会降低。因此,须将轻条、重条、轻重适中的棉条搭配喂入并条机的每 个眼才能降低各眼输出棉条的外不匀率 2、积极式喂入:成少意外牵伸 3、采用高灵敏度的断头自停装置:保证喂入根数,防止漏条或交叉重叠。 第三节罗拉牵伸的基本原理 一牵伸的基本概念 (一)牵伸的作用:将须条抽长拉细,即使须条内各纤维沿轴向(长度方向)产生相互间的位移, 从而使纤维排列在更长的长度上,使须条截面减细变薄。这是一个降低产品线密度的过程。 罗拉牵伸:利用不同转速的罗拉握持纤维条,使纤维条抽长拉细。 并条机的牵伸机构由罗拉和胶辊组成牵伸钳口,每两对相邻的罗拉组成一个牵伸区。 (二)实现牵伸的条件 1、实现牵伸的条件 (1)握持力:必须对皮辊(上罗拉)施加一定的压力F,使罗拉钳口对纤维条产生足够的握持力。 (2)两对罗拉必需有相对速度:输出罗拉的表面线速度V1大于输入罗拉的表面线速度V2,即 V1>V2: (3)两钳口必需有适当的距离:前后罗拉钳口之间的握持距要大于纤维品质长度L印或化纤平均 长度L,以避免纤维的损伤。 2、牵伸类型 (1)张力牵伸(第·类牵伸):当两探持点的相对速度很小,或施加的外力不足以克服纤维间的 摩擦力和抱合力,则须条中纤维之间未发生轴向的相对位移,须条伸长仅是须条中纤维的伸直或弹性 伸长。一旦外力消除,这种伸长又恢复原状。 (2)位移牵伸(第二类牵伸):当两握持点间存在较大的相对速度,且外力足以克服纤维间的摩 擦力和抱合力,使纤维间产生相对运动,须条被抽长拉细,当外力消除后将保持被牵伸的状态。 (三)牵仲倍数

(2)外不匀 CW:不同卷装的棉条各取一段称重计算出的不匀。它反映不同卷装之间的重量差异。 (3)总不匀 CZ:对不同卷装连续取样,分段称重后计算得出的不匀。它是内不匀及外不匀的综合 反映。在实际生产中测试时,样品取自不同的台、眼,反映出来的不匀率是总不匀率 2、三种不匀间的关系 利用数理统计推出: CZ 2 = CW 2 + CN 2 (二)降低棉条不匀率的途径 1、棉条轻重搭配喂入并条机:不同梳棉机出来的条子搭配并合。如 6 根轻条集中在并条机的某一 眼喂入,而重条在另一眼喂入,采用相同的牵伸倍数,这两眼输出的棉条仍是一眼轻一眼重,虽然内 不匀有所改善,但外不匀却不会降低。因此,须将轻条、重条、轻重适中的棉条搭配喂入并条机的每 个眼才能降低各眼输出棉条的外不匀率。 2、积极式喂入:减少意外牵伸 3、采用高灵敏度的断头自停装置:保证喂入根数,防止漏条或交叉重叠。 第三节 罗拉牵伸的基本原理 一、牵伸的基本概念 (一)牵伸的作用:将须条抽长拉细,即使须条内各纤维沿轴向(长度方向)产生相互间的位移, 从而使纤维排列在更长的长度上,使须条截面减细变薄。这是一个降低产品线密度的过程。 罗拉牵伸:利用不同转速的罗拉握持纤维条,使纤维条抽长拉细。 并条机的牵伸机构由罗拉和胶辊组成牵伸钳口,每两对相邻的罗拉组成一个牵伸区。 (二)实现牵伸的条件 1、实现牵伸的条件 (1)握持力:必须对皮辊(上罗拉)施加一定的压力 F,使罗拉钳口对纤维条产生足够的握持力。 (2)两对罗拉必需有相对速度:输出罗拉的表面线速度 V1 大于输入罗拉的表面线速度 V2,即 V1>V2; (3)两钳口必需有适当的距离:前后罗拉钳口之间的握持距要大于纤维品质长度 Lp 或化纤平均 长度 L,以避免纤维的损伤。 2、牵伸类型 (1)张力牵伸(第一类牵伸):当两握持点的相对速度很小,或施加的外力不足以克服纤维间的 摩擦力和抱合力,则须条中纤维之间未发生轴向的相对位移,须条伸长仅是须条中纤维的伸直或弹性 伸长。一旦外力消除,这种伸长又恢复原状。 (2)位移牵伸(第二类牵伸):当两握持点间存在较大的相对速度,且外力足以克服纤维间的摩 擦力和抱合力,使纤维间产生相对运动,须条被抽长拉细,当外力消除后将保持被牵伸的状态。 (三)牵伸倍数

将须条抽长拉细的倍数称为牵伸倍数,有以下两种表示方法: 1、机械牵伸倍数Em:前罗输出速度与后罗拉输出速度之比,用公式表示为: En=V1/V2 式中:V1表示罗拉输出速度,V2表示罗拉喂入速度。 可见牵伸倍数与罗拉的表面线速度成正比。实际上,牵伸过程中有落棉产生,皮辊也有滑留现象, 前者使牵伸倍数增大,后者使牵伸倍数减小。 2、实际牵伸倍数E:喂入须条的定量与输出须条定量之比,用公式表示为: Ep=W2/W1 式中:W1为输出产品单位长度的质量:W2为喂入产品单位长度的质量。实际生产中,通过调节罗 拉的速度来达到需要的牵伸倍数。在棉纺工艺中,一般实际牵伸倍数小于计算牵伸倍数。 3、牵伸效率n:实际牵伸倍数与机械牵伸倍数之比,即为: n (E p Em)x100% 实际生产中常用1/川,算出m,然后确定牵伸变换齿轮的齿数。工艺上把1/n称为牵伸配合率, 其值由统计资料取得。 (四)总牵伸与部分牵伸 一个牵伸机构常由几对罗拉组成几个牵伸区(多区牵伸机构),相邻两对罗拉间的牵伸倍数称为部 分牵伸倍数,最后一对罗拉到最前一对罗拉的牵伸倍数称为总牵仲倍数。总牵伸等于各部分牵伸的连 乘积。 1、总牵伸倍数E:最前罗拉线速度与最后罗拉线速度之比。 2、部分牵伸倍数:相邻两对罗拉线速度之比。 例:三对罗拉组成二个牵伸区:V1>V2>V3: e1=v1/N2:e2=V2/W3:则E=e1×e2。 四对罗拉组成三个牵伸区:V1>2>3>V4: e1=V1T2:e2=V2/W3:e3=V3/N4:则E=e1×e2Xe3. 可知,总牵伸倍数等于各部分牵伸倍数之积。 工艺上一般根据总牵伸倍数大小来分配各牵伸区的部分牵伸倍数一牵伸分配:一般前区牵伸大 后区牵伸小:当纤维条经若干机台牵伸后,其总牵伸倍数等于各机台总牵伸倍数的乘积。 二、牵伸过程中纤维的运动 从熟条到成纱的产品条干均匀度总是变差的。如熟条的条干CV%一般为3%-6%:粗纱的条干C% 般为8%-9%:细纱条干C%一般为13%-18%。为什么在牵伸过程中条干会变差呢?实践证明是由牵伸造 成的。 (一)纤维运动的类型 控制纤维:受前罗拉或后罗拉握持,并以该罗拉表面速度运动的纤维。包括前纤维和后纤维 浮游纤维:未被前罗拉或后罗拉握持的纤维。 快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维

将须条抽长拉细的倍数称为牵伸倍数,有以下两种表示方法: 1、机械牵伸倍数Em:前罗输出速度与后罗拉输出速度之比,用公式表示为: Em=V1/V2 式中:V1 表示罗拉输出速度,V2 表示罗拉喂入速度。 可见牵伸倍数与罗拉的表面线速度成正比。实际上,牵伸过程中有落棉产生,皮辊也有滑溜现象, 前者使牵伸倍数增大,后者使牵伸倍数减小。 2、实际牵伸倍数Ep:喂入须条的定量与输出须条定量之比,用公式表示为: Ep=W2/W1 式中:W1为输出产品单位长度的质量;W2为喂入产品单位长度的质量。实际生产中,通过调节罗 拉的速度来达到需要的牵伸倍数。在棉纺工艺中,一般实际牵伸倍数小于计算牵伸倍数。 3、牵伸效率η :实际牵伸倍数与机械牵伸倍数之比,即为: η =(Ep/Em)×100% 实际生产中常用 1/η ,算出 Em,然后确定牵伸变换齿轮的齿数。工艺上把 1/η 称为牵伸配合率, 其值由统计资料取得。 (四)总牵伸与部分牵伸 一个牵伸机构常由几对罗拉组成几个牵伸区(多区牵伸机构),相邻两对罗拉间的牵伸倍数称为部 分牵伸倍数,最后一对罗拉到最前一对罗拉的牵伸倍数称为总牵伸倍数。总牵伸等于各部分牵伸的连 乘积。 1、总牵伸倍数 E:最前罗拉线速度与最后罗拉线速度之比。 2、部分牵伸倍数 e:相邻两对罗拉线速度之比。 例:三对罗拉组成二个牵伸区:V1>V2>V3; e1=V1/V2; e2=V2/V3; 则 E=e1×e2。 四对罗拉组成三个牵伸区:V1>V2>V3>V4; e1=V1/V2; e2=V2/V3; e3=V3/V4;则 E=e1×e2×e3。 可知,总牵伸倍数等于各部分牵伸倍数之积。 工艺上一般根据总牵伸倍数大小来分配各牵伸区的部分牵伸倍数—牵伸分配;一般前区牵伸大, 后区牵伸小;当纤维条经若干机台牵伸后,其总牵伸倍数等于各机台总牵伸倍数的乘积。 二、牵伸过程中纤维的运动 从熟条到成纱的产品条干均匀度总是变差的。如熟条的条干 CV%一般为 3%-6%;粗纱的条干 CV%一 般为 8%-9%;细纱条干 CV%一般为 13%-18%。为什么在牵伸过程中条干会变差呢?实践证明是由牵伸造 成的。 (一)纤维运动的类型 控制纤维:受前罗拉或后罗拉握持,并以该罗拉表面速度运动的纤维。包括前纤维和后纤维 浮游纤维:未被前罗拉或后罗拉握持的纤维。 快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维