第八章细纱 内容和要求: 口了解细纱工序的任务、牵伸、加趁及卷绕机构的作用, ①掌握细纱加捻与卷绕原理。 田掌握细纱的牵伸工艺以及影响细纱质量的主要工艺参数及调节方法】 田了解和掌握细纱断头的规律和实质、纱线张力与细纱断头关系,减少细纱断头的措施。 难点和重点: 口细纱的牵伸工艺,减少细纱断头的措施。 第一节细纱工序概述 一、细纱工序在纺纱中的地位 1、细纱机机台的多少决定了企业的规模 十一万纱锭以上为大一企业:八到十万纱锭为大二企业:五到八万纱锭为中型企业:四万纱锭 以下为小型企业。 2、 细纱机产量的高低决定了企业的生产水平 一档水平:38kg以上:二档水平:35kg以上:三档水平:30kg以上。它是企业晋级的重要依 据(如国家二级企业)。 3、细纱的质量好坏决定了成纱的质量。 4、细纱工序消耗的多少决定了纺纱的成本。 5、细纱千锭时的断头率是企业考核的重要指标 二、细纱工序的任务 1、牵伸:将粗纱牵伸到所要求的特数 2、加艳:使纱条具有一定的强力、弹性和光洋。 3、卷绕:将细纱参绕成管纱,以便于运输和后加工。 三、国产细纱机的发展 1.第一代细纱机:1291、1292、1293.1954年,大批量生产,1291、1301型,E=14-20.60年 代起对1291型改进,重力加压改为前、中罗拉杠杆加压,大铁辊改磁性辊,分离式弹性支承高速锭 子、高谏银领钢丝圈,=20-40。 2.第二代细纱机:A512、A513.65年,A512型,408锭/台,70m锭距,三罗拉长短皮圈牵伸 弹簧摆动销、YJ-00摇架,E=10-50.70年代大批量生产A512型,还有出口.1974年,A513型:96-480 锭/台,改进,喂入、牵伸、卷绕、成形、传动、吸棉、墙板、龙筋,有A、B、C、D、E、下、G、H、 M和MA(纺中长纤维)、W、S(超大牵伸)、SA等系列。 3.第三代细纱机:FA502一FA508.80年代,FA502、FA503采用YI1系列摇架,可谓前罗拉中 心距,可纺棉和中长纤维。该系列细纱机的机器结构、传动精度、部件的通用性、适纺范围、自动 化等方面又有了进一步的提高,FA系列细纱机通常采用SKF或INA一V型牵伸型式,主要特点为窄 1

1 第八章 细纱 内容和要求: 了解细纱工序的任务、牵伸、加捻及卷绕机构的作用, 掌握细纱加捻与卷绕原理。 掌握细纱的牵伸工艺以及影响细纱质量的主要工艺参数及调节方法。 了解和掌握细纱断头的规律和实质、纱线张力与细纱断头关系,减少细纱断头的措施。 难点和重点: 细纱的牵伸工艺,减少细纱断头的措施。 第一节 细纱工序概述 一、细纱工序在纺纱中的地位 1、 细纱机机台的多少决定了企业的规模。 十一万纱锭以上为大一企业;八到十万纱锭为大二企业;五到八万纱锭为中型企业;四万纱锭 以下为小型企业。 2、 细纱机产量的高低决定了企业的生产水平。 一档水平:38kg 以上;二档水平:35kg 以上;三档水平:30kg 以上。它是企业晋级的重要依 据(如国家二级企业)。 3、 细纱的质量好坏决定了成纱的质量。 4、 细纱工序消耗的多少决定了纺纱的成本。 5、 细纱千锭时的断头率是企业考核的重要指标。 二、细纱工序的任务 1、 牵伸:将粗纱牵伸到所要求的特数。 2、 加捻:使纱条具有一定的强力、弹性和光泽。 3、卷绕:将细纱卷绕成管纱,以便于运输和后加工。 三、国产细纱机的发展 1. 第一代细纱机:1291、1292、1293。1954 年,大批量生产,1291、1301 型,E=14-20。60 年 代起对 1291 型改进,重力加压改为前、中罗拉杠杆加压,大铁辊改磁性辊,分离式弹性支承高速锭 子、高速钢领钢丝圈,E=20-40。 2. 第二代细纱机:A512、A513。65 年,A512 型,408 锭/台,70mm 锭距,三罗拉长短皮圈牵伸、 弹簧摆动销、YJ-00 摇架,E=10-50。70 年代大批量生产 A512 型,还有出口。1974 年,A513 型:96-480 锭/台,改进,喂入、牵伸、卷绕、成形、传动、吸棉、墙板、龙筋,有 A、B、C、D、E、F、G、H、 M 和 MA(纺中长纤维)、W、S(超大牵伸)、SA 等系列。 3. 第三代细纱机:FA502—FA508。 80 年代,FA502、FA503 采用 YJ1 系列摇架,可调前罗拉中 心距,可纺棉和中长纤维。该系列细纱机的机器结构、传动精度、部件的通用性、适纺范围、自动 化等方面又有了进一步的提高,FA 系列细纱机通常采用 SKF 或 INA—V 型牵伸型式,主要特点为窄

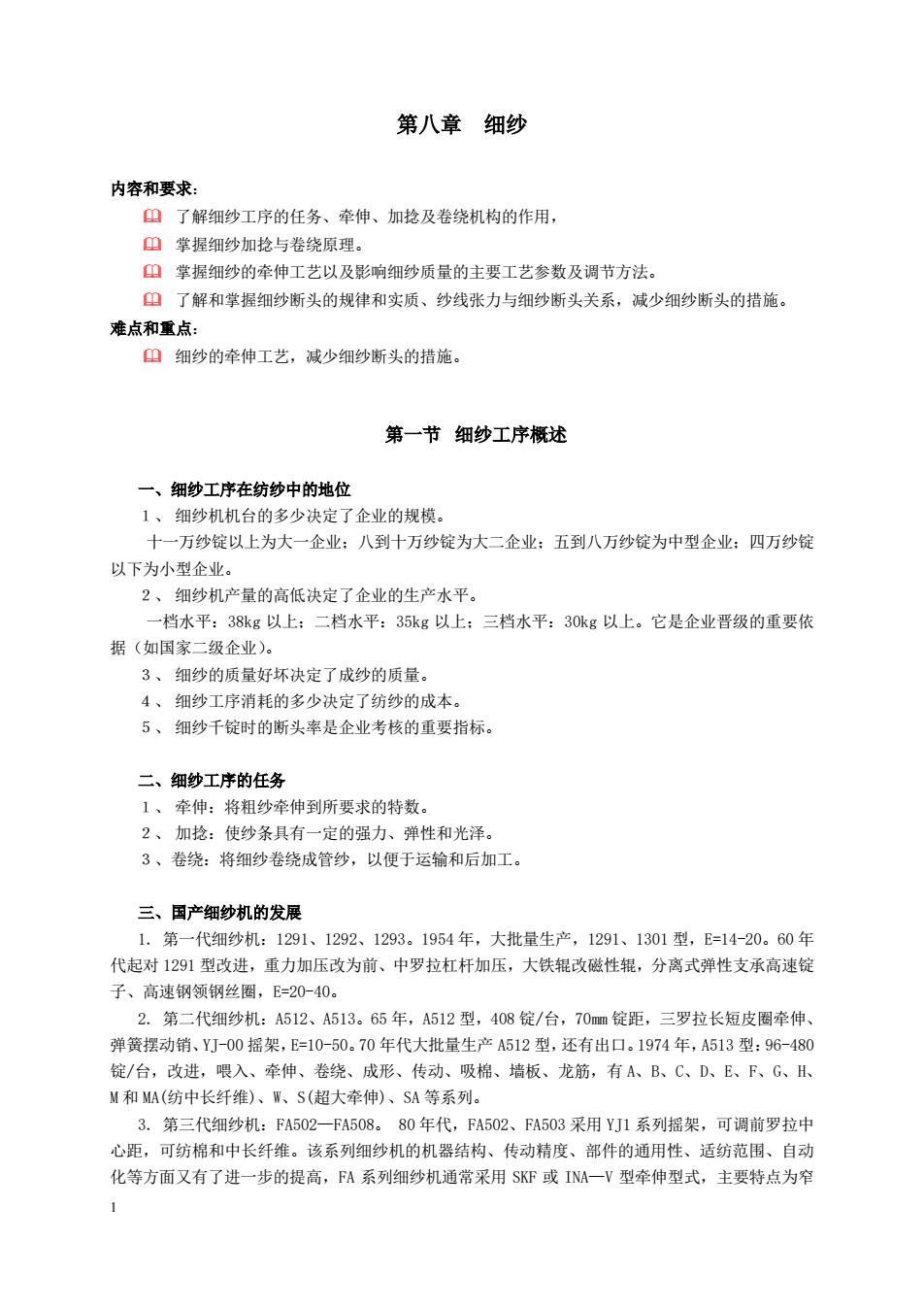

幅、高速、机电一体化程度高,其纺纱性能已接近国际先进水平。 四、细纱机的工艺流程 粗纱自吊锭上的粗纱管1退绕后,经导纱杆2、缓慢往复运动的横动导纱喇叭3,喂入牵伸装置 4,牵伸后的须条由前罗拉输出,经过导纱钩5,穿过钢丝圈6,卷绕到紧套在锭子8上的筒管7上, 钢丝圈每转一转,给须条加上一个捻回。钢丝圈的转速低于纱管的转速,依靠钢领板9的升降运动, 使前罗拉输出的须条按一定的成形要求有规律地卷绕到纱管上。 较为先进的细纱机有全自动集体自动落纱装置,有自动换筒管、落纱后自动启动、生头及管纱 自动运输等功能。 图9-1-1FA506型细纱机 2

2 幅、高速、机电一体化程度高,其纺纱性能已接近国际先进水平。 四、细纱机的工艺流程 粗纱自吊锭上的粗纱管 1 退绕后,经导纱杆 2、缓慢往复运动的横动导纱喇叭 3,喂入牵伸装置 4,牵伸后的须条由前罗拉输出,经过导纱钩 5,穿过钢丝圈 6,卷绕到紧套在锭子 8 上的筒管 7 上, 钢丝圈每转一转,给须条加上一个捻回。钢丝圈的转速低于纱管的转速,依靠钢领板 9 的升降运动, 使前罗拉输出的须条按一定的成形要求有规律地卷绕到纱管上。 较为先进的细纱机有全自动集体自动落纱装置,有自动换筒管、落纱后自动启动、生头及管纱 自动运输等功能。 图 9-1-1 FA506 型细纱机

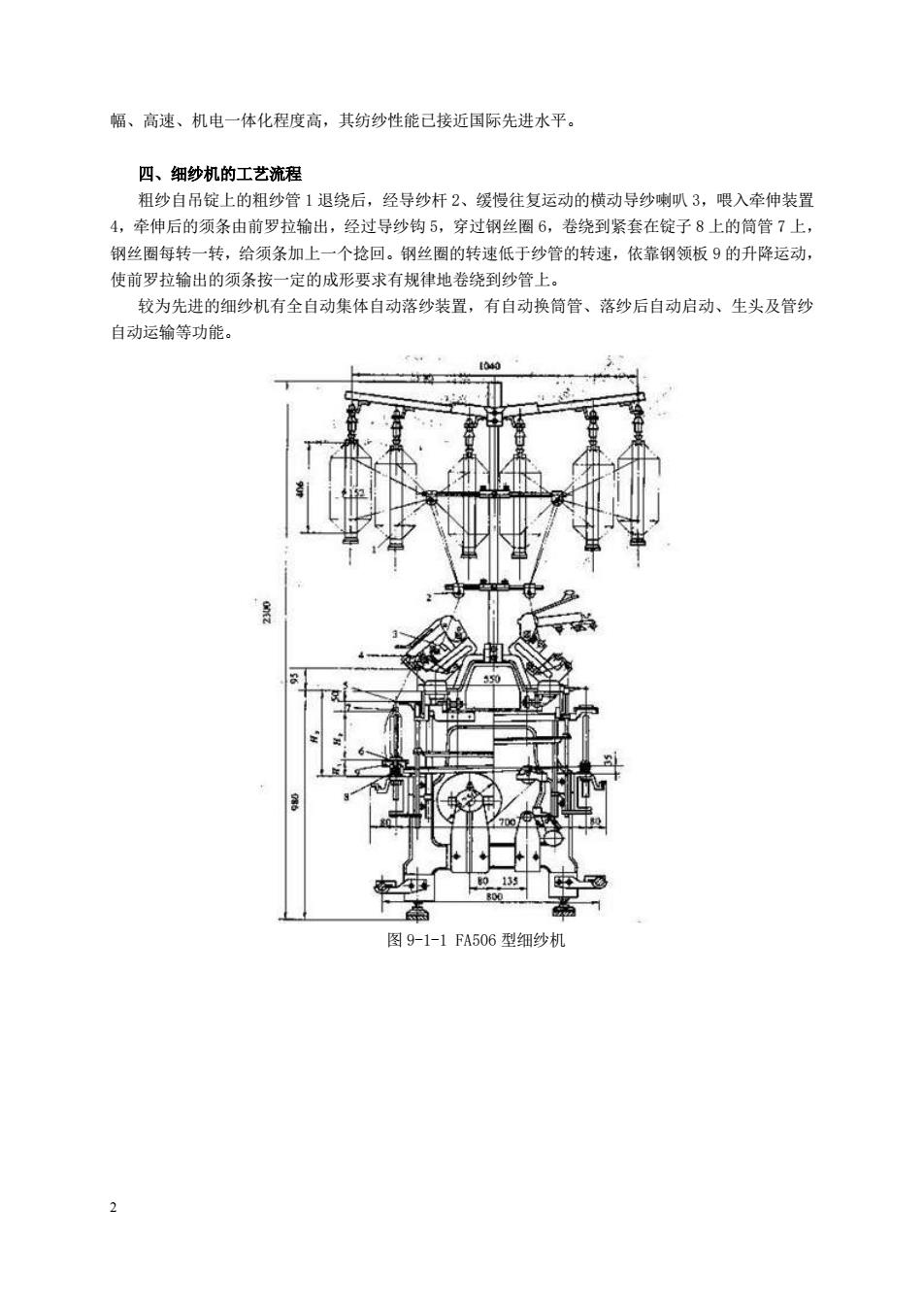

图9-1-2Dm149型紧密纺细纱机 第二节细纱机的牵伸机构及牵伸工艺 一、牵伸机构的主要元件 1、 牵伸罗拉 3

3 图 9-1-2 DTM149 型紧密纺细纱机 第二节 细纱机的牵伸机构及牵伸工艺 一、牵伸机构的主要元件 1、 牵伸罗拉

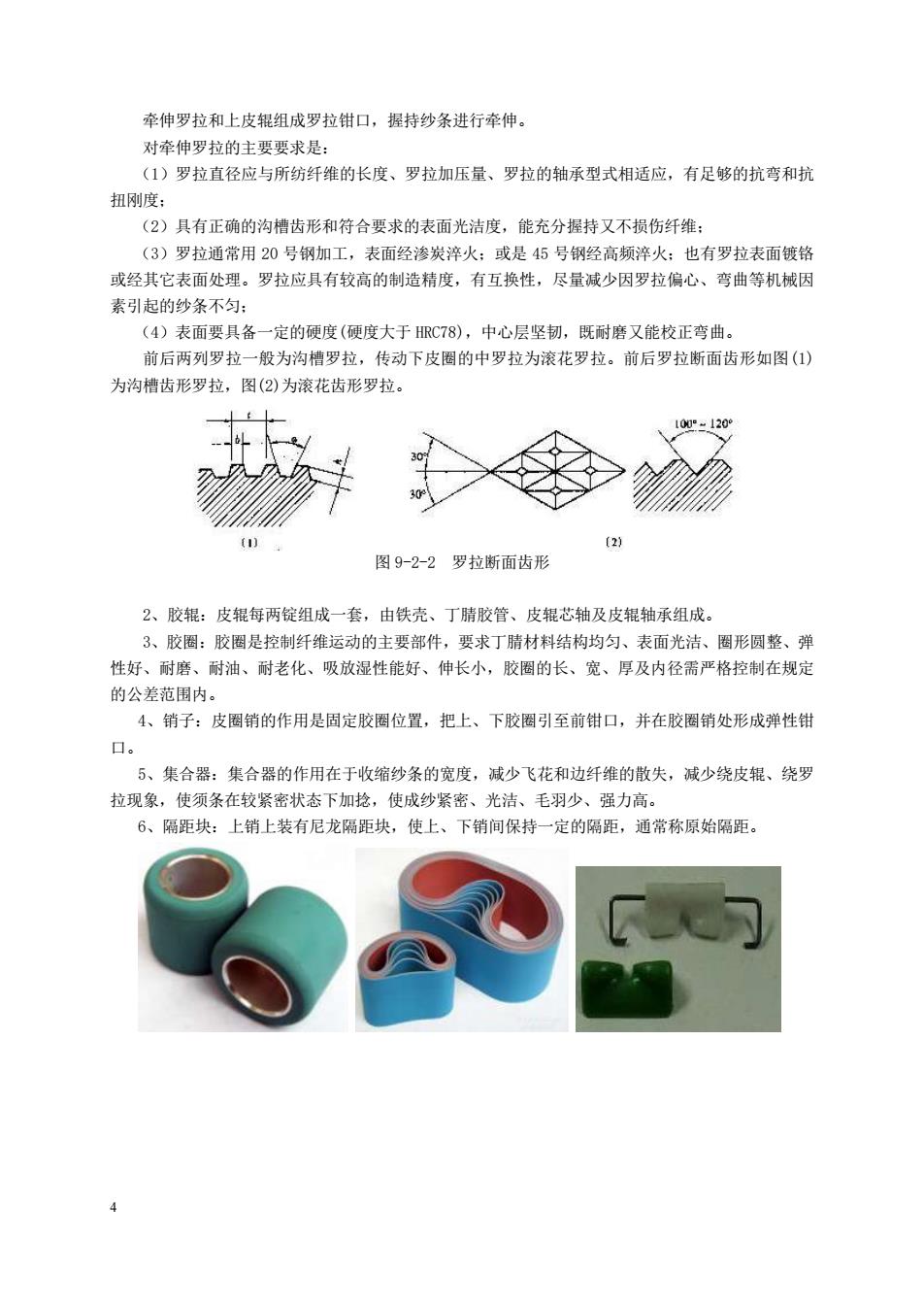

牵伸罗拉和上皮辊组成罗拉绀口,握持纱条进行牵伸。 对牵伸罗拉的主要要求是: (1)罗拉直径应与所纺纤维的长度、罗拉加压量、罗拉的轴承型式相适应,有足够的抗弯和抗 扭刚度: (2)具有正确的沟槽齿形和符合要求的表面光洁度,能充分握持又不损伤纤维: (3)罗拉通常用20号钢加工,表面经渗炭淬火:或是45号钢经高频淬火:也有罗拉表面镀铬 或经其它表面处理。罗拉应具有较高的制造精度,有互换性,尽量减少因罗拉偏心、弯曲等机械因 素引起的纱条不匀: (4)表面要具备一定的硬度(硬度大于C78),中心层坚韧,既耐磨又能校正弯曲。 前后两列罗拉一般为沟槽罗拉,传动下皮圈的中罗拉为滚花罗拉。前后罗拉断面齿形如图() 为沟槽齿形罗拉,图(2)为滚花齿形罗拉。 2) 图92-2罗拉断面齿形 2、胶辊:皮辊每两锭组成一套,由铁壳、丁腈胶管、皮辊芯轴及皮辊轴承组成。 3、胶圈:胶圈是控制纤运动的主要部件,要求丁睛材料结构均匀、表面光洁、围形圆整、弹 性好、耐磨、耐油、耐老化、吸放湿性能好、伸长小,胶圈的长、宽、厚及内径需严格控制在规定 的公差范围内。 4、销子:皮圈销的作用是固定胶圈位置,把上、下胶圈引至前钳口,并在胶圈销处形成弹性钳 0。 5、集合器:集合器的作用在于收缩纱条的宽度,减少飞花和边纤维的散失,减少绕皮辄、绕罗 拉现象,使须条在较紧密状态下加捻,使成纱紧密、光洁、毛羽少、强力高。 6、隔距块:上销上装有尼龙隔距块,使上、下销间保持一定的隔距,通常称原始隔距

4 牵伸罗拉和上皮辊组成罗拉钳口,握持纱条进行牵伸。 对牵伸罗拉的主要要求是: (1)罗拉直径应与所纺纤维的长度、罗拉加压量、罗拉的轴承型式相适应,有足够的抗弯和抗 扭刚度; (2)具有正确的沟槽齿形和符合要求的表面光洁度,能充分握持又不损伤纤维; (3)罗拉通常用 20 号钢加工,表面经渗炭淬火;或是 45 号钢经高频淬火;也有罗拉表面镀铬 或经其它表面处理。罗拉应具有较高的制造精度,有互换性,尽量减少因罗拉偏心、弯曲等机械因 素引起的纱条不匀; (4)表面要具备一定的硬度(硬度大于 HRC78),中心层坚韧,既耐磨又能校正弯曲。 前后两列罗拉一般为沟槽罗拉,传动下皮圈的中罗拉为滚花罗拉。前后罗拉断面齿形如图(1) 为沟槽齿形罗拉,图(2)为滚花齿形罗拉。 图 9-2-2 罗拉断面齿形 2、胶辊:皮辊每两锭组成一套,由铁壳、丁腈胶管、皮辊芯轴及皮辊轴承组成。 3、胶圈:胶圈是控制纤维运动的主要部件,要求丁腈材料结构均匀、表面光洁、圈形圆整、弹 性好、耐磨、耐油、耐老化、吸放湿性能好、伸长小,胶圈的长、宽、厚及内径需严格控制在规定 的公差范围内。 4、销子:皮圈销的作用是固定胶圈位置,把上、下胶圈引至前钳口,并在胶圈销处形成弹性钳 口。 5、集合器:集合器的作用在于收缩纱条的宽度,减少飞花和边纤维的散失,减少绕皮辊、绕罗 拉现象,使须条在较紧密状态下加捻,使成纱紧密、光洁、毛羽少、强力高。 6、隔距块:上销上装有尼龙隔距块,使上、下销间保持一定的隔距,通常称原始隔距

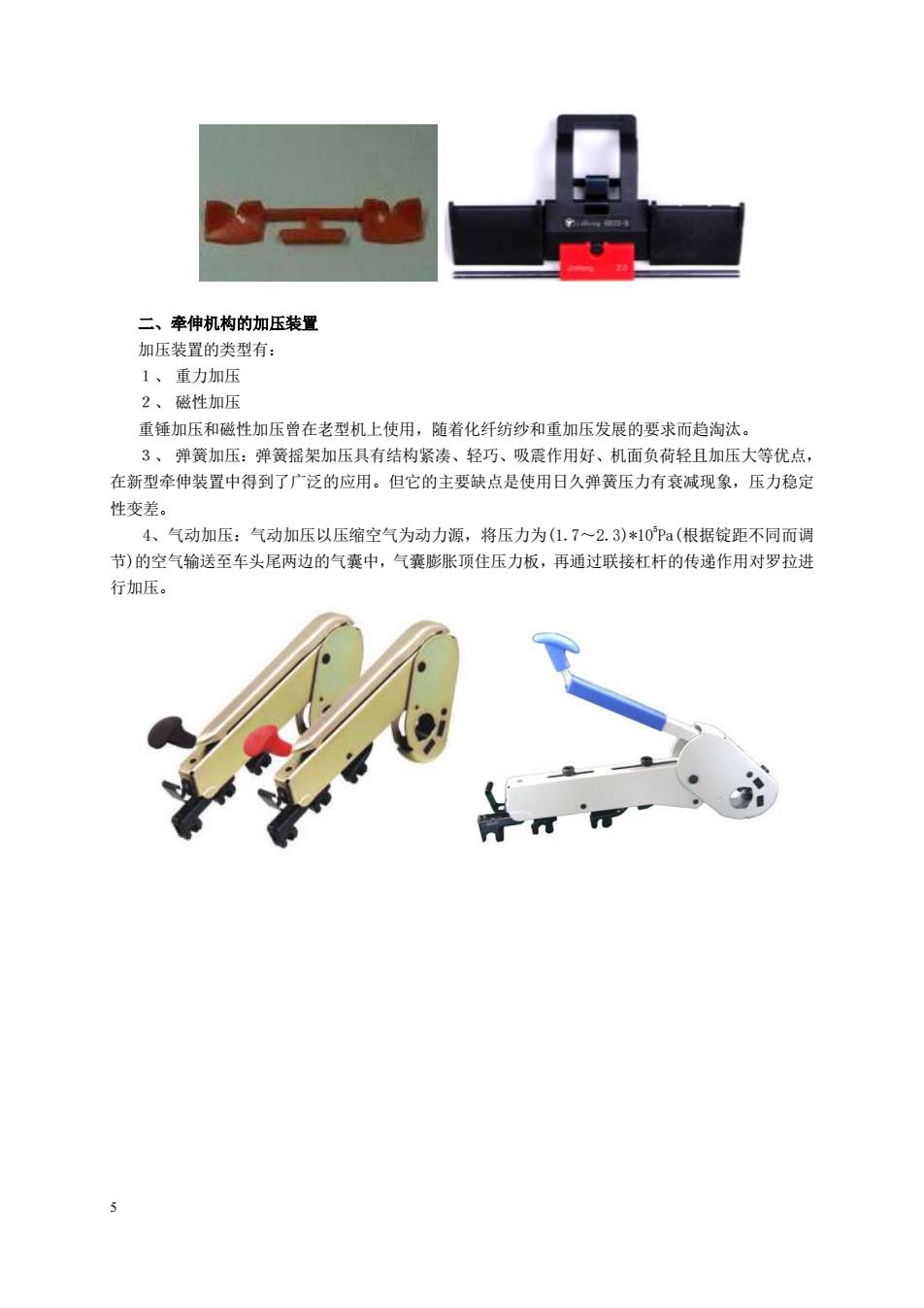

二、牵伸机构的加压装置 加压装置的类型有: 1、重力加压 2、磁性加压 重锤加压和磁性加压曾在老型机上使用,随着化纤纺纱和重加压发展的要求而趋淘汰 3、弹簧加压:弹簧摇架加压具有结构紧凑、轻巧、吸震作用好、机面负荷轻且加压大等优点, 在新型牵伸装置中得到了广泛的应用。但它的主要缺点是使用日久弹簧压力有衰减现象,压力稳定 性变差。 4、气动加压:气动加压以压缩空气为动力源,将压力为(1.7~2.3)*10Pa(根据锭距不同而调 节)的空气输送至车头尾两边的气囊中,气囊膨胀顶住压力板,再通过联接杠杆的传递作用对罗拉进 行加压

5 二、牵伸机构的加压装置 加压装置的类型有: 1、 重力加压 2、 磁性加压 重锤加压和磁性加压曾在老型机上使用,随着化纤纺纱和重加压发展的要求而趋淘汰。 3、 弹簧加压:弹簧摇架加压具有结构紧凑、轻巧、吸震作用好、机面负荷轻且加压大等优点, 在新型牵伸装置中得到了广泛的应用。但它的主要缺点是使用日久弹簧压力有衰减现象,压力稳定 性变差。 4、气动加压:气动加压以压缩空气为动力源,将压力为(1.7~2.3)*105 Pa(根据锭距不同而调 节)的空气输送至车头尾两边的气囊中,气囊膨胀顶住压力板,再通过联接杠杆的传递作用对罗拉进 行加压