第九章后加工 第一节概述 用原棉和各种化纤作原料经多道工序纺成的细纱,还需要经过后加工工序,以满足对成纱各品 种不同的要求。后加工工序包括络简、并纱、捻线、烧毛、摇纱、成包等加工过程。根据需要可选 用部分或全部加工工序。 一、后加工工序的任务 1改盖立品的外观质量 细纱机纺成的不同品种管纱中,仍含有一定的疵点、杂质、粗细节等,后加工工序可以清除较 大的疵点、杂质、粗细节等。为使股线光滑、圆润,有的捻线机上装有水槽还可进行湿捻加工。有 的高级股线还要经过烧毛除去表面毛羽,改善纱线光泽。对纱线要求光滑的产品可进行上蜡处理。 2.改善产品的内在性能 股线加工能改变纱线结构,从而改变其内在性能。不同的单纱经一次或两次合股加捻,采用不 同生产工艺过程,可达到改善纱线物理性能的目的,如强力、耐磨性、条干、光泽、手感等。 花式捻线还能使纱线结构、形式发生改变,形成环、圈、结、点、节以及不同颜色、不同粗细 等具有特殊效果的异形纱线。 3.稳定产品结构状态 经过不同的后加工工序,可以达到稳定纱线的捻回和均匀股线中单纱张力。如纱线捻回不稳定, 易引起“扭结”、“小辫子”、“纬缩”等疵点。对捻回稳定性要求高或高捻的纱线,有时要经过湿热 定型。如股线中各根单纱张力不匀,会引起股线的“包芯”结构,导致股线强力、弹性和伸长率下 降。 4.制成适当的卷装形式 为了满足后道工序加工的需要,要将纱线制成不同的卷装形式。卷装形式必须满足卷装容量大, 易于高速退绕,且适合后续加工,便于贮存和运输, 二、后加工的工芳流浮 根据产品要求、用途不同,有不同的后加工工序。 1.单纱的工艺流程 +筒子包 管纱一络筒一 摇纱·成包 2.股纱的工艺流程 卡管纱直接并纱 管纱一筒一并纱一线一线筒一摇纱一成包 →并捻联合 3.较高档股线的工艺流程 管纱一络筒一并纱一捻线一线筒一烧毛一摇纱一成包 根据需要,可进行一次烧毛或两次烧毛。需定型时,一般在单纱络筒后或股线线筒后进行

第九章 后加工 第一节 概述 用原棉和各种化纤作原料经多道工序纺成的细纱,还需要经过后加工工序,以满足对成纱各品 种不同的要求。后加工工序包括络筒、并纱、捻线、烧毛、摇纱、成包等加工过程。根据需要可选 用部分或全部加工工序。 一、后加工工序的任务 1.改善产品的外观质量 细纱机纺成的不同品种管纱中,仍含有一定的疵点、杂质、粗细节等,后加工工序可以清除较 大的疵点、杂质、粗细节等。为使股线光滑、圆润,有的捻线机上装有水槽还可进行湿捻加工。有 的高级股线还要经过烧毛除去表面毛羽,改善纱线光泽。对纱线要求光滑的产品可进行上蜡处理。 2.改善产品的内在性能 股线加工能改变纱线结构,从而改变其内在性能。不同的单纱经一次或两次合股加捻,采用不 同生产工艺过程,可达到改善纱线物理性能的目的,如强力、耐磨性、条干、光泽、手感等。 花式捻线还能使纱线结构、形式发生改变,形成环、圈、结、点、节以及不同颜色、不同粗细 等具有特殊效果的异形纱线。 3.稳定产品结构状态 经过不同的后加工工序,可以达到稳定纱线的捻回和均匀股线中单纱张力。如纱线捻回不稳定, 易引起“扭结”、“小辫子”、“纬缩”等疵点。对捻回稳定性要求高或高捻的纱线,有时要经过湿热 定型。如股线中各根单纱张力不匀,会引起股线的“包芯”结构,导致股线强力、弹性和伸长率下 降。 4.制成适当的卷装形式 为了满足后道工序加工的需要,要将纱线制成不同的卷装形式。卷装形式必须满足卷装容量大, 易于高速退绕,且适合后续加工,便于贮存和运输。 二、后加工的工艺流程 根据产品要求、用途不同,有不同的后加工工序。 1.单纱的工艺流程 筒子包 管纱 → 络筒 摇纱→ 成包 2.股纱的工艺流程 管纱直接并纱 管纱 → 络筒 → 并纱 → 捻线 → 线筒 → 摇纱 → 成包 并捻联合 3.较高档股线的工艺流程 管纱 → 络筒 → 并纱 → 捻线 → 线筒 → 烧毛 → 摇纱 → 成包 根据需要,可进行一次烧毛或两次烧毛。需定型时,一般在单纱络筒后或股线线筒后进行

4.缆线的工艺流程 所谓“缆线”是经过一次以上并捻的多股线。第一次捻线工序称为初捻,第二次捻线工序称为 复艳。如缝纫线、绳索、帘子线等,一般多在专业工厂进行复捻加工 第二节络筒与并纱 一、络简与并纱工序的任务 并纱是挖线的准备工序,其任务是将两根或多根(一般不超过5根)单纱并合后卷绕成筒子。 经过并纱,可以保证单纱股数,均衡各单纱张力,减少股线捻不匀,提高股线强力,改善外观 络筒与并纱工序有下列要求: ()筒子卷绕应满足捻线工序对筒子尺寸以及退绕的要求,少损伤原纱的物理性能。 (②)筒子表面纱线分布均匀,在适当卷绕张力下,保持一定的密度,并尽可能增加筒子容量。 (3)筒子应大小一致,成形良好。 (4)保证并纱股数与单纱张力均匀。 二、工序的特点 络筒机和并纱机的主要技术特点有: (1)卷装形式主要有圆锥形筒子与圆柱形筒子。 (②)防叠方法有周期性改变滚筒转速、导纱往复速度、移动筒子托架以及采用防叠槽筒等。 (3)为了维持单纱一定的张力,可采用多种形式的张力装置,如重力圆盘式或弹簧圆盘式张力 装置 (④)络筒机和并纱机上使用清纱装置,以清除粗节、杂质等 (⑤)为了保证并纱股数,在每根单纱均装有断头自停装置。 三、络简机 (一)络筒机的工艺过程 1332型槽筒式络筒机的工艺过程如图10一2-1所示。纱线自管纱(线)1退绕下来,经导纱 杆2引入导纱板凳,再经过圆盘张力器和清纱板5的缝隙以及张力杆6引入槽筒7的沟槽。由于槽 筒摩擦传动筒子回转和沟槽的往复导纱运动,从而使纱线交叉地卷绕在筒子上。 车顶板上可存放落下的筒子,换下的空管投放在两侧的输送带上,自动输送到机尾的空管箱中。 备用的管纱(线)存放在两侧的储纱库中。国产1332型络筒机为双面车,两侧分别由两只电动机直 接传动槽筒轴,两侧可采用不同速度或络不同品种

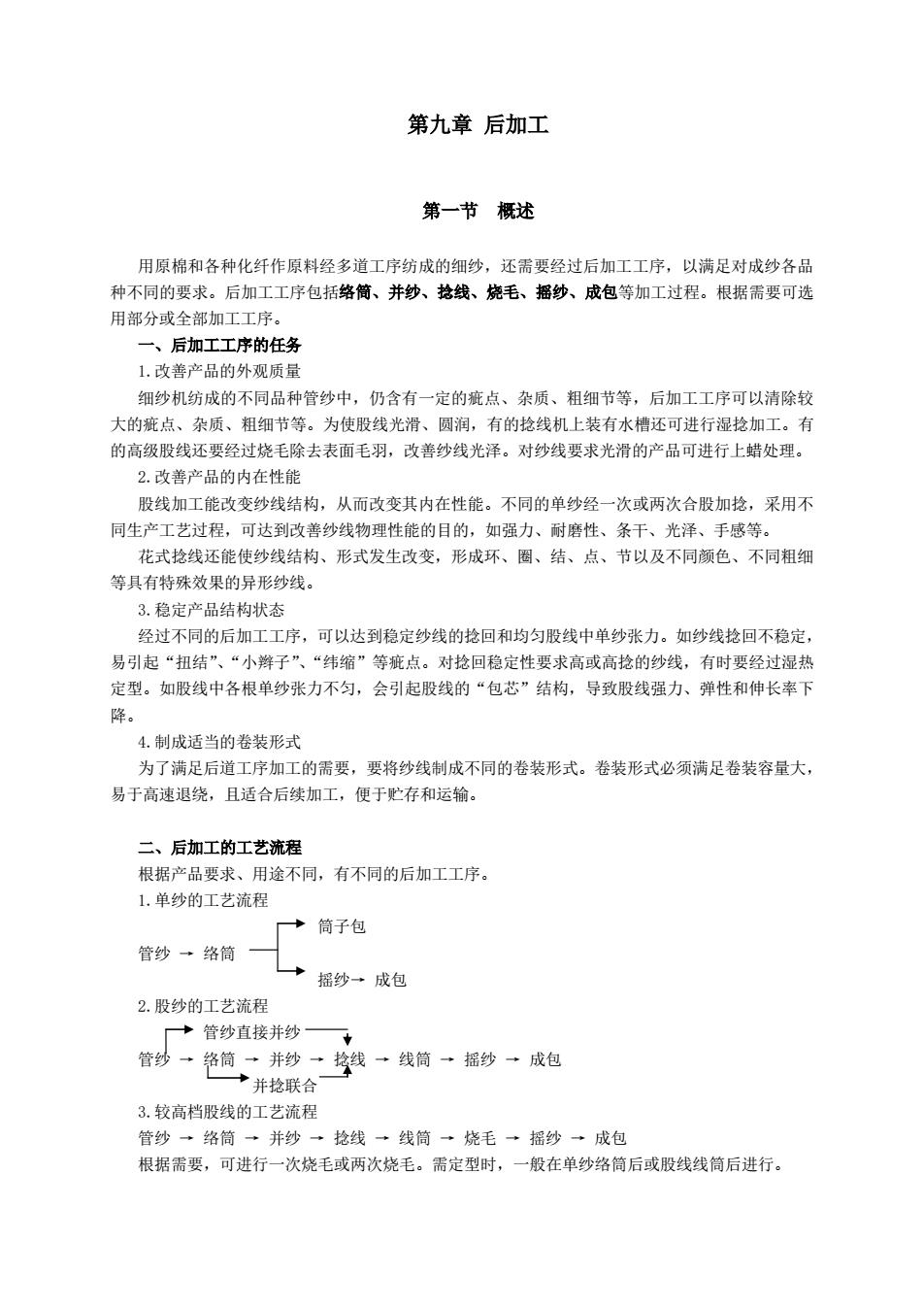

4.缆线的工艺流程 所谓“缆线”是经过一次以上并捻的多股线。第一次捻线工序称为初捻,第二次捻线工序称为 复捻。如缝纫线、绳索、帘子线等,一般多在专业工厂进行复捻加工。 第二节 络筒与并纱 一、络筒与并纱工序的任务 并纱是捻线的准备工序,其任务是将两根或多根(一般不超过 5 根)单纱并合后卷绕成筒子。 经过并纱,可以保证单纱股数,均衡各单纱张力,减少股线捻不匀,提高股线强力,改善外观。 络筒与并纱工序有下列要求: (1)筒子卷绕应满足捻线工序对筒子尺寸以及退绕的要求,少损伤原纱的物理性能。 (2)筒子表面纱线分布均匀,在适当卷绕张力下,保持一定的密度,并尽可能增加筒子容量。 (3)筒子应大小一致,成形良好。 (4)保证并纱股数与单纱张力均匀。 二、工序的特点 络筒机和并纱机的主要技术特点有: (1)卷装形式主要有圆锥形筒子与圆柱形筒子。 (2)防叠方法有周期性改变滚筒转速、导纱往复速度、移动筒子托架以及采用防叠槽筒等。 (3)为了维持单纱一定的张力,可采用多种形式的张力装置,如重力圆盘式或弹簧圆盘式张力 装置。 (4)络筒机和并纱机上使用清纱装置,以清除粗节、杂质等。 (5)为了保证并纱股数,在每根单纱均装有断头自停装置。 三、络筒机 (一)络筒机的工艺过程 1332M 型槽筒式络筒机的工艺过程如图 10—2—1 所示。纱线自管纱(线)1 退绕下来,经导纱 杆 2 引入导纱板凳,再经过圆盘张力器和清纱板 5 的缝隙以及张力杆 6 引入槽筒 7 的沟槽。由于槽 筒摩擦传动筒子回转和沟槽的往复导纱运动,从而使纱线交叉地卷绕在筒子上。 车顶板上可存放落下的筒子,换下的空管投放在两侧的输送带上,自动输送到机尾的空管箱中。 备用的管纱(线)存放在两侧的储纱库中。国产 1332 型络筒机为双面车,两侧分别由两只电动机直 接传动槽筒轴,两侧可采用不同速度或络不同品种

sadboe 图10一2一11332W型络筒机工艺过程 (二)清纱张力装置清纱张力装置是用来消除纱线上的杂质,并给予纱线一定的张力,以便 获得品质优良的筒子纱。 垫圈式张力装置如图10一2一2所示。纱线在上下两片张力盘之间通过时,由于张力盘与纱线 的摩擦作用,上张力盘及张力垫圈随者纱线的前进而回转,纱线上落下的尘屑被抛出,同时由于摩 擦阻力而使纱线具有一定的张力。毛钻热圈的作用是吸收上张力盘和张力垫圈在高速转动时的震动 使纱线张力均匀,从而得到良好的成形。 图8一2-2垫圈式张力装置

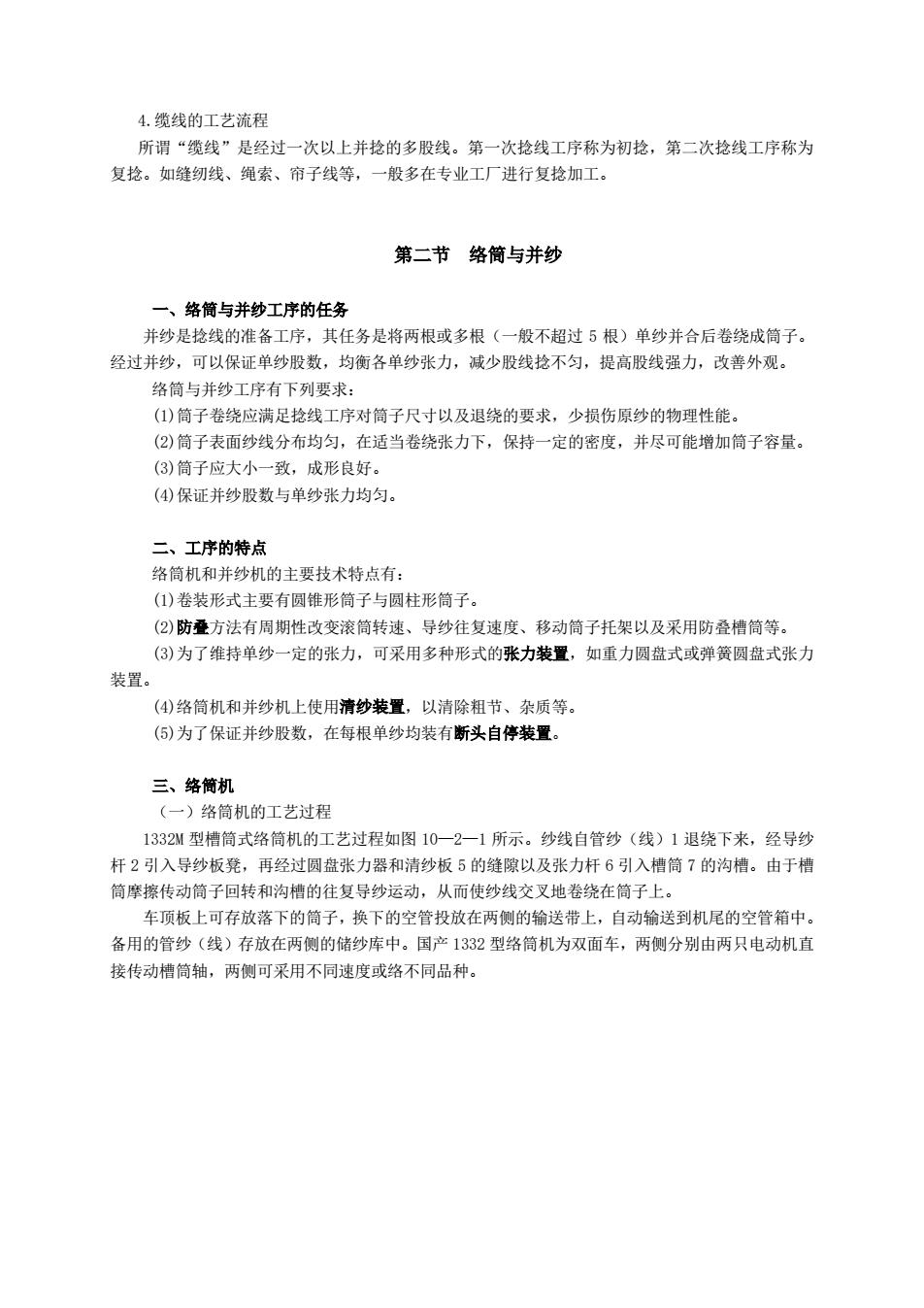

图 10—2—1 1332M 型络筒机工艺过程 (二)清纱张力装置 清纱张力装置是用来消除纱线上的杂质,并给予纱线一定的张力,以便 获得品质优良的筒子纱。 垫圈式张力装置如图 10—2—2 所示。纱线在上下两片张力盘之间通过时,由于张力盘与纱线 的摩擦作用,上张力盘及张力垫圈随着纱线的前进而回转,纱线上落下的尘屑被抛出,同时由于摩 擦阻力而使纱线具有一定的张力。毛毡垫圈的作用是吸收上张力盘和张力垫圈在高速转动时的震动, 使纱线张力均匀,从而得到良好的成形。 图 8—2—2 垫圈式张力装置

络筒时,依据上张力盘及张力垫圈的重量大小来控制纱线的张力。在保证简子成形良好的前提 下,纱线张力应尽量小,以免损伤纱线的弹性和强力。加果张力时大,会使纱线伸长,失去弹性日 增加织造断头:如张力过小,做成的筒子松范,断头时纱头易嵌入纱层里面,接头时寻头困难,而 且在后道工序退绕时可能造成纱圈成叠脱落。 (二)、清外装置 清纱装置有机械式和电子式两种。常用的机械式清纱装置有清纱板式和梳针式等。络筒机上常 采用电子式清纱器,电子清纱器按检测方式不同可分为光电式和电容式两种。 光电式检测纱疵侧面的投影,较接近视觉,检测讯号与纤维种类的回潮率无关。检测头由光源 光敏接收器、光学系统组成。纱线通过时,若直径变化,则光敏接受器输出的讯号亦相应起变化, 此讯号经放大输送给纱查识别电路,如果纱班大小达到洁除要求,则驱动申路推动前刀切断纱线, 但对扁平状纱疵可能漏切。 电容式检测单位长度纱线的质量,检测讯号与纤维种类和回潮率变化有关。检测头是两块金属 板组成的空气电容器,纱线通过时若质量变化,则调制了振荡器的幅度,该讯号经放大输送给纱疵 识别电路,如果纱疵达到切除程度,则纱线被剪刀切断,对扁平状纱疵切的可能性较少。这两种 电子清纱器的主要区别在于检测机构的转换特性,光电式检测器在纱线通过时产生的电讯号与纱线 直径成比例,电容式检测器在纱线通过时产生的电讯号与纱线短片段的质量成正比, 四、精密卷绕并纱机 (一)工艺流程 图10一2一3为精密卷绕并纱机工艺过程,喂人单纱筒子1放在搁架上,在纱筒之间有隔纱器 纱线由筒子退绕后,经过气圈控制器2、导纱器3,穿过机械式预清纱器4、纱线张力装置6、断头 探测器5、切纱与夹纱装置7,由支撑罗拉10支撑,并由导纱装置8导向卷绕成精密筒子9。 图10一2一3精密卷绕并纱机工艺过程

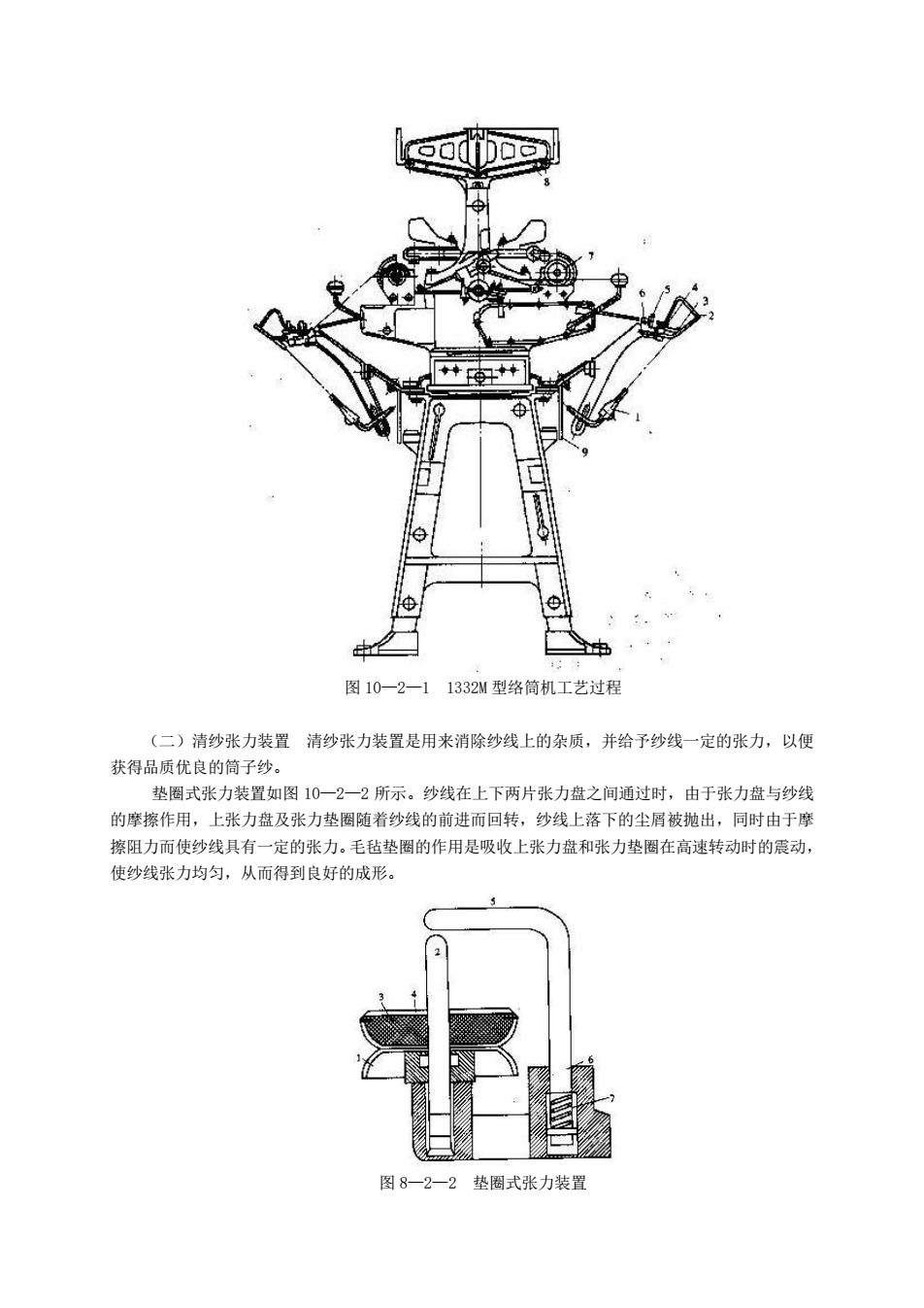

络筒时,依据上张力盘及张力垫圈的重量大小来控制纱线的张力。在保证筒子成形良好的前提 下,纱线张力应尽量小,以免损伤纱线的弹性和强力。如果张力过大,会使纱线伸长,失去弹性且 增加织造断头;如张力过小,做成的筒子松弛,断头时纱头易嵌入纱层里面,接头时寻头困难,而 且在后道工序退绕时可能造成纱圈成叠脱落。 (三)、清纱装置 清纱装置有机械式和电子式两种。常用的机械式清纱装置有清纱板式和梳针式等。络筒机上常 采用电子式清纱器,电子清纱器按检测方式不同可分为光电式和电容式两种。 光电式检测纱疵侧面的投影,较接近视觉,检测讯号与纤维种类的回潮率无关。检测头由光源、 光敏接收器、光学系统组成。纱线通过时,若直径变化,则光敏接受器输出的讯号亦相应起变化, 此讯号经放大输送给纱疵识别电路,如果纱疵大小达到清除要求,则驱动电路推动剪刀切断纱线, 但对扁平状纱疵可能漏切。 电容式检测单位长度纱线的质量,检测讯号与纤维种类和回潮率变化有关。检测头是两块金属 板组成的空气电容器,纱线通过时若质量变化,则调制了振荡器的幅度,该讯号经放大输送给纱疵 识别电路,如果纱疵达到切除程度,则纱线被剪刀切断,对扁平状纱疵漏切的可能性较少。这两种 电子清纱器的主要区别在于检测机构的转换特性,光电式检测器在纱线通过时产生的电讯号与纱线 直径成比例,电容式检测器在纱线通过时产生的电讯号与纱线短片段的质量成正比。 四、精密卷绕并纱机 (一)工艺流程 图 10—2—3 为精密卷绕并纱机工艺过程,喂人单纱筒子 1 放在搁架上,在纱筒之间有隔纱器。 纱线由筒子退绕后,经过气圈控制器 2、导纱器 3,穿过机械式预清纱器 4、纱线张力装置 6、断头 探测器 5、切纱与夹纱装置 7,由支撑罗拉 10 支撑,并由导纱装置 8 导向卷绕成精密筒子 9。 图 10—2—3 精密卷绕并纱机工艺过程

(二)精密卷绕并纱机技术特点 精密卷绕并纱机,普遍采用定长(定径)自停、空气打结、变频电动机直接传动、变频防叠、精 密卷绕等技术,使并纱质量达到较高的水平。 精密卷绕并纱机的每个锭子上均装有定长(定径)装置,当卷绕至一定长度(直径)时,传感器发 出信号,纱被切断并被夹纱装置夹持保留。卷绕筒管被刹停后抬起,信号灯发出指示信号,挡车工 落筒子。 由于并纱机一般以筒子喂入,且卷绕张力较小,故在并纱机上出现的断头较络筒机少,需要打 结的机会也较少,所以,在并纱机上一般只配备可移动的空气捻接器。该捻接器安装在轨道上,沿 机器长度方向可以移动,压缩空气通过管道供给捻接器,需要接头时,由挡车工将捻接器移动至需 要接头的锭位即可操作。一般20-40锭配备一只空气捻接器。 第三节捻线 一、热线工序的概述 (一)捻线的任务 一般的单纱不能充分满足某些工业用品和高级织物的要求。因为单纱加捻时内外层纤维的应力 不平衡,很难充分发挥纱线中所有纤维的强力作用,另一方面单纱也不能同时全面地满足较多物理 性能的要求。单纱经过并合后获得的股线,性质变化较大,能够比较全面地满足这些要求。捻线的 实质,就是通过改善纱线中纤维的受力状况来提高纱线的品质。 (二)合股线加捻后性质的变化 1.改善条干 根据并合原理,根单纱并合后其条干不匀率可降低到1/n。但合股纱各自分离,外观仍能 分辨各股单纱。捻合成股线后才能起到并合的效果,甚至股线条干比理论计算更好些,因为纱上的 知节或细节总有部分隐藏在纱楼里面。 2.提高强力 根单纱并合后的强力一般达不到原来单纱强力的n倍,如表8一3一1所示。因为各股单纱伸 长率不一致,伸长率小的应力较集中,受力拉伸时各根单纱不同时断裂的缘故。股线是一个整体而 且条干比较均匀,因此股线的强力常超时单纱强力的总和,一般双股线中的单纱平均强力是普通单 纱强力的1.21.5倍,三股线强力是1.5-1.7倍。 表8-3-1 并合后单纱强力的利用系数 并合数 12 3 4 5 强力利用系数1092. 86. 81. 76. 05825 3.弹性及伸长率改变 单纱中的纤维排列成螺旋线状,在拉伸不大时能表现出如弹簧般的伸长特性。股线的趁回使各 单纱相互扭成螺旋线状,在较大张力下能象复式弹簧似的表现出更大的弹性伸长,而总伸长率则因 为股线的结构较好,滑动纤维减少,所以反而比单纱要小一些。 4.耐磨性增加

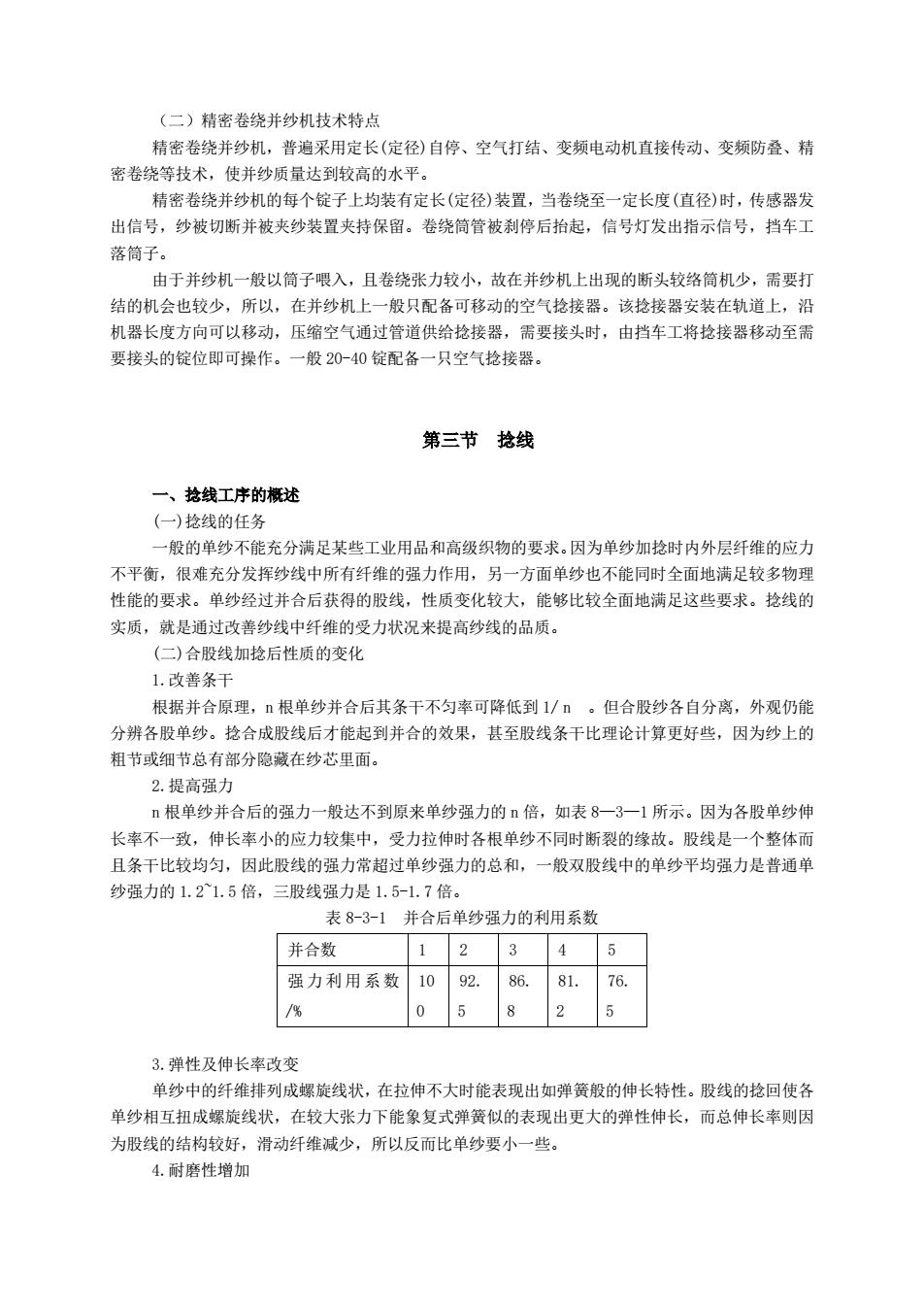

(二)精密卷绕并纱机技术特点 精密卷绕并纱机,普遍采用定长(定径)自停、空气打结、变频电动机直接传动、变频防叠、精 密卷绕等技术,使并纱质量达到较高的水平。 精密卷绕并纱机的每个锭子上均装有定长(定径)装置,当卷绕至一定长度(直径)时,传感器发 出信号,纱被切断并被夹纱装置夹持保留。卷绕筒管被刹停后抬起,信号灯发出指示信号,挡车工 落筒子。 由于并纱机一般以筒子喂入,且卷绕张力较小,故在并纱机上出现的断头较络筒机少,需要打 结的机会也较少,所以,在并纱机上一般只配备可移动的空气捻接器。该捻接器安装在轨道上,沿 机器长度方向可以移动,压缩空气通过管道供给捻接器,需要接头时,由挡车工将捻接器移动至需 要接头的锭位即可操作。一般 20-40 锭配备一只空气捻接器。 第三节 捻线 一、捻线工序的概述 (一)捻线的任务 一般的单纱不能充分满足某些工业用品和高级织物的要求。因为单纱加捻时内外层纤维的应力 不平衡,很难充分发挥纱线中所有纤维的强力作用,另一方面单纱也不能同时全面地满足较多物理 性能的要求。单纱经过并合后获得的股线,性质变化较大,能够比较全面地满足这些要求。捻线的 实质,就是通过改善纱线中纤维的受力状况来提高纱线的品质。 (二)合股线加捻后性质的变化 1.改善条干 根据并合原理,n 根单纱并合后其条干不匀率可降低到 1/ n 。但合股纱各自分离,外观仍能 分辨各股单纱。捻合成股线后才能起到并合的效果,甚至股线条干比理论计算更好些,因为纱上的 粗节或细节总有部分隐藏在纱芯里面。 2.提高强力 n 根单纱并合后的强力一般达不到原来单纱强力的 n 倍,如表 8—3—1 所示。因为各股单纱伸 长率不一致,伸长率小的应力较集中,受力拉伸时各根单纱不同时断裂的缘故。股线是一个整体而 且条干比较均匀,因此股线的强力常超过单纱强力的总和,一般双股线中的单纱平均强力是普通单 纱强力的 1.2~1.5 倍,三股线强力是 1.5-1.7 倍。 表 8-3-1 并合后单纱强力的利用系数 并合数 1 2 3 4 5 强力利用系数 /% 10 0 92. 5 86. 8 81. 2 76. 5 3.弹性及伸长率改变 单纱中的纤维排列成螺旋线状,在拉伸不大时能表现出如弹簧般的伸长特性。股线的捻回使各 单纱相互扭成螺旋线状,在较大张力下能象复式弹簧似的表现出更大的弹性伸长,而总伸长率则因 为股线的结构较好,滑动纤维减少,所以反而比单纱要小一些。 4.耐磨性增加