第三章梳棉 第一节梳棉工序概述 一、梳棉工序的的任务 1、梳理:将小棉束、小棉块梳理成单纤维状态 2、除杂:除去小棉块内的细小杂质及带纤籽屑: 3、均匀混和:将不同成分原棉进行纤维间的混和,并使输出品均匀: 4、成条:制成符合一定规格和重量要求的棉条,圈放在棉条筒内。 二、梳棉机的发展 1、第一代梳棉机:产于50年代,机型为1181,产量10-15公斤/小时:以后生产1181C。 2、第二代梳棉机:产于60年代,机型为A186,产量20-25公斤/小时。 3、第三代梳棉机:产于80年代,机型为F201,产量35公斤/小时。 4、第四代梳棉机:产于90年代,机型为FA221、F225,产量50-60公斤/小时。 国产梳棉机的发展主要体现在以下几个方面: (1)速度与产量不断提高产量由最初的4-6kg/h到现在的45-85kg/h,国外有的机型可达成 100-140kg/h。 (2)适纺范围不断扩大,新型梳棉机的适纺范围在22-76m,既能加工棉,棉型化纤,还可以 加工中长化纤。 (3)主要机件、支撑件的刚度和加工精度不断提高,从而改善了梳棉机的稳定性。 (4)扩大分梳区域,改进附加分梳元件和采用新型针布,使分梳质量和除杂效果大大提高。 (⑤)采用吸尘机构及密封机壳,以降低工人劳动强度,改善生产环境。 (6)采用自调匀整机构,进一步提高生条质量。 三、梳棉机的工艺过程 如图51-1所示。根据加工特点梳棉机可分为给棉刺辊部分,锡林、盖板、道夫部分和剥棉条 部分

第三章 梳 棉 第一节 梳棉工序概述 一、梳棉工序的的任务 1、梳理:将小棉束、小棉块梳理成单纤维状态; 2、除杂:除去小棉块内的细小杂质及带纤籽屑; 3、均匀混和:将不同成分原棉进行纤维间的混和,并使输出品均匀; 4、成条:制成符合一定规格和重量要求的棉条,圈放在棉条筒内。 二、梳棉机的发展 1、第一代梳棉机:产于 50 年代,机型为 1181,产量 10-15 公斤/小时;以后生产 1181C。 2、第二代梳棉机:产于 60 年代,机型为 A186,产量 20-25 公斤/小时。 3、第三代梳棉机:产于 80 年代,机型为 FA201,产量 35 公斤/小时。 4、第四代梳棉机:产于 90 年代,机型为 FA221、FA225,产量 50-60 公斤/小时。 国产梳棉机的发展主要体现在以下几个方面: (1)速度与产量不断提高 产量由最初的 4-6kg/h 到现在的 45-85kg/h,国外有的机型可达成 100-140kg/h。 (2)适纺范围不断扩大,新型梳棉机的适纺范围在 22-76mm,既能加工棉,棉型化纤,还可以 加工中长化纤。 (3)主要机件、支撑件的刚度和加工精度不断提高,从而改善了梳棉机的稳定性。 (4)扩大分梳区域,改进附加分梳元件和采用新型针布,使分梳质量和除杂效果大大提高。 (5)采用吸尘机构及密封机壳,以降低工人劳动强度,改善生产环境。 (6)采用自调匀整机构,进一步提高生条质量。 三、梳棉机的工艺过程 如图 5-1-1 所示。根据加工特点梳棉机可分为给棉刺辊部分,锡林、盖板、道夫部分和剥棉条 部分

图5-1-1下A224梳棉机的工艺过程 第二节给棉、刺辊部分 一、给棉刺辊部分的梳理作用 (一)给棉刺辊部分的机构 给棉刺辊部分的作用:喂入棉层,刺辊对棉层梳理并除去杂质 1、棉卷架:放置棉卷:下部的斜槽是为了增大棉卷与棉卷罗拉的接触,以增大摩擦力 2、棉卷罗拉:喂入棉层:表面有沟槽,以增大与棉层的摩擦力。 3、给棉罗拉:握持给棉:表面有沟槽,以增大与棉层的摩擦力。 4、给棉板:与给棉罗拉一起形成握持钳口,前端工作面便于刺辊梳理, 5、刺辊:完成对棉丛的梳理。刺辊与给棉罗拉间的线速度比较大,棉束得到分梳。 刺辊的主要作用是对棉层进行梳理并除去部分杂质、短绒等。刺辊由滚筒和锯条组成,滚筒表 面有螺旋沟槽,用以嵌入锯条。由于刺辊与给棉板、刺辊与锡林间隔距很小,且刺辊转速很高,所 以对滚筒的圆整度、整个刺辊的动平衡以及滚筒与刺辊轴的同心度都有较严格的要求。锯条为刺辊 的分梳元件。锯条的材料、规格及技术状态,对刺辊的梳理作用影响甚大。锯条大多采用中碳钢加 工而成,齿尖向下2m内需要淬火。刺辊表面包覆的锯条表面要求平整。 6、除尘刀:击落尘杂,调节落棉。除尘刀的厚度12mm,宽度80mm,刀角为30°,长度横贯全 机的扁平刀片。安装在刺辊的下面。它的主要作用是配合刺辊排除杂质,并能对刺辊上的可纺纤维 起一定的托持作用,使其随刺辊回转而顺利地转移给锡林。 7、小漏底:托持纤维,排除短绒

图 5-1-1 FA224 梳棉机的工艺过程 第二节 给棉、刺辊部分 一、给棉刺辊部分的梳理作用 (一)给棉刺辊部分的机构 给棉刺辊部分的作用:喂入棉层,刺辊对棉层梳理并除去杂质。 1、棉卷架:放置棉卷;下部的斜槽是为了增大棉卷与棉卷罗拉的接触,以增大摩擦力。 2、棉卷罗拉:喂入棉层;表面有沟槽,以增大与棉层的摩擦力。 3、给棉罗拉:握持给棉;表面有沟槽,以增大与棉层的摩擦力。 4、给棉板:与给棉罗拉一起形成握持钳口,前端工作面便于刺辊梳理。 5、刺辊:完成对棉丛的梳理。刺辊与给棉罗拉间的线速度比较大,棉束得到分梳。 刺辊的主要作用是对棉层进行梳理并除去部分杂质、短绒等。刺辊由滚筒和锯条组成,滚筒表 面有螺旋沟槽,用以嵌入锯条。由于刺辊与给棉板、刺辊与锡林间隔距很小,且刺辊转速很高,所 以对滚筒的圆整度、整个刺辊的动平衡以及滚筒与刺辊轴的同心度都有较严格的要求。锯条为刺辊 的分梳元件。锯条的材料、规格及技术状态,对刺辊的梳理作用影响甚大。锯条大多采用中碳钢加 工而成,齿尖向下 2mm 内需要淬火。刺辊表面包覆的锯条表面要求平整。 6、除尘刀:击落尘杂,调节落棉。除尘刀的厚度 12mm,宽度 80mm,刀角为 30°,长度横贯全 机的扁平刀片。安装在刺辊的下面。它的主要作用是配合刺辊排除杂质,并能对刺辊上的可纺纤维 起一定的托持作用,使其随刺辊回转而顺利地转移给锡林。 7、小漏底:托持纤维,排除短绒

图3-2-1FA224型梳棉机给棉和刺辊部分机构 1一刺辊2-三角小漏底3一导棉板4一分梳板5一吸风口6一给棉板 (二)刺辊对棉层的梳理过程 1、梳理方式:给棉罗拉与给棉板握持棉层尾端,刺辊梳理头端。 2、梳理过程:可分为三个阶段 (1)梳开阶段:棉束尾端被牢固握持,头端被刺辊高速梳理一棉束梳开 (2)梳理阶段:锯齿与纤维产生相对滑移与摩擦,产生梳理(纤维伸直、横向分开):喂棉罗 拉与刺辊间的速度差异有近1000倍左右。 (3)分解阶段:随着棉束的喂给,对同一棉束尾端的握持渐弱,锯齿将棉束抓走一棉束分解 (三)影响梳理效果的因素 1、刺辊据条规格 (1)工作角a:a小时,穿刺与抓取能力强,但刺辊落棉率低,返花多。ā应根据所纺纤维长 度而定:纺棉时a=65-75°:纺化纤a=80-90°。 (2)齿密N:单位针上的针齿个数。N大时,针面抓纤维的能力强,梳理效果好:但纤维转移 困难。齿密与工作角之间的配合要适当,较大的工作角与较大的齿密配合,较小的工作角与较小齿 密配合,以兼顾分梳,落棉与转移。 (3)齿顶高h:h小,针齿强度高,纤维易向外转移:h=2.7-4mm (4)齿尖角y:Y小,针齿穿刺能力强。 2、刺辊分梳度与转速 在棉卷定量及给棉速度不变的情况下,刺银转速越高,每根纤维所受的作用齿数增多(分梳度

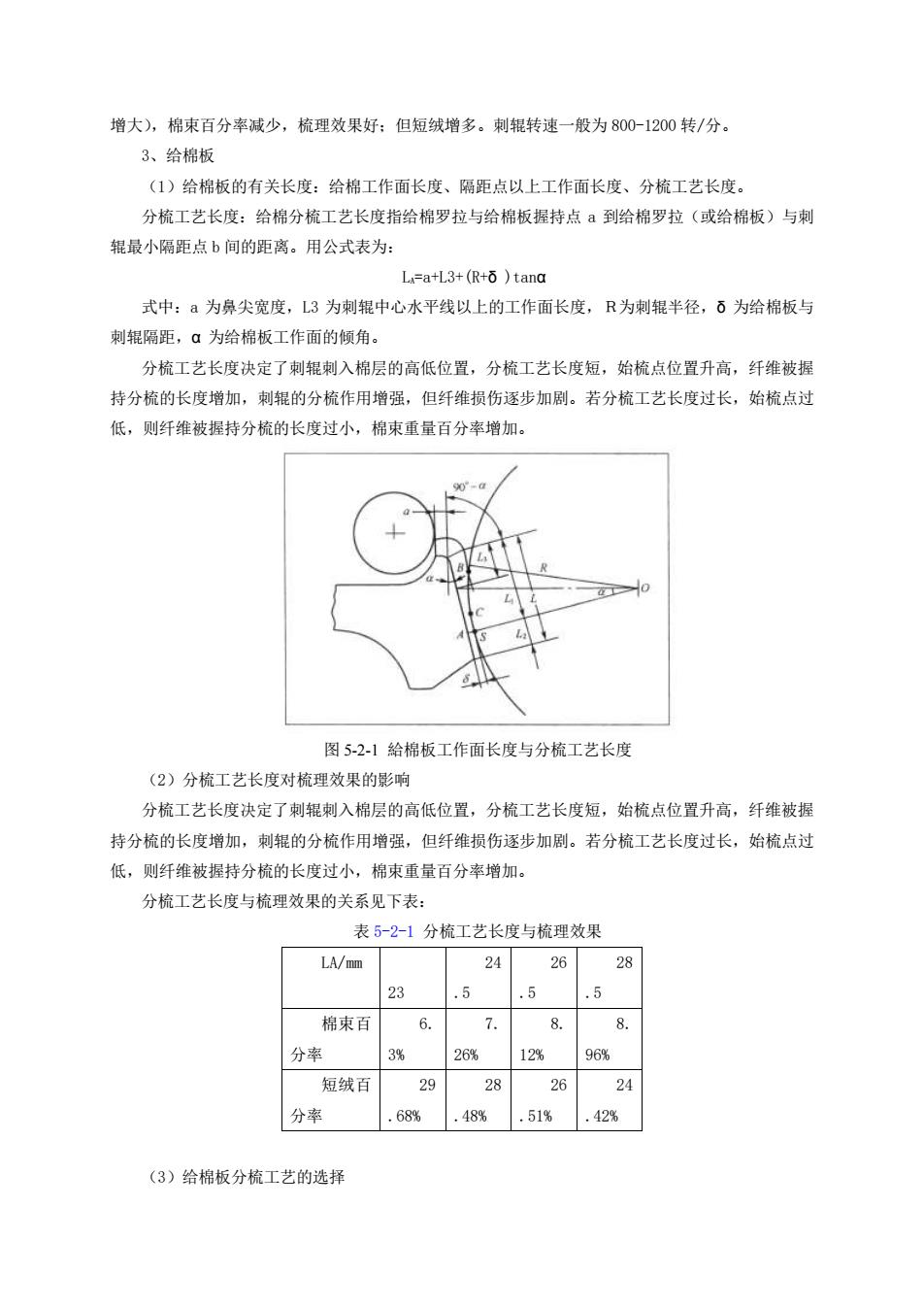

图 3-2-1 FA224 型梳棉机给棉和刺辊部分机构 1-剌辊 2-三角小漏底 3-导棉板 4-分梳板 5-吸风口 6-给棉板 (二)刺辊对棉层的梳理过程 1、梳理方式:给棉罗拉与给棉板握持棉层尾端,刺辊梳理头端。 2、梳理过程:可分为三个阶段 (1)梳开阶段:棉束尾端被牢固握持,头端被刺辊高速梳理—棉束梳开; (2)梳理阶段:锯齿与纤维产生相对滑移与摩擦,产生梳理(纤维伸直、横向分开);喂棉罗 拉与刺辊间的速度差异有近 1000 倍左右。 (3)分解阶段:随着棉束的喂给,对同一棉束尾端的握持渐弱,锯齿将棉束抓走—棉束分解。 (三)影响梳理效果的因素 1、刺辊锯条规格 (1)工作角α :α 小时,穿刺与抓取能力强,但刺辊落棉率低,返花多。α 应根据所纺纤维长 度而定;纺棉时α =65-75º;纺化纤α =80-90º。 (2)齿密 N:单位针上的针齿个数。N 大时,针面抓纤维的能力强,梳理效果好;但纤维转移 困难。齿密与工作角之间的配合要适当,较大的工作角与较大的齿密配合,较小的工作角与较小齿 密配合,以兼顾分梳,落棉与转移。 (3)齿顶高 h:h 小,针齿强度高,纤维易向外转移;h=2.7-4 mm。 (4)齿尖角γ :γ 小,针齿穿刺能力强。 2、刺辊分梳度与转速 在棉卷定量及给棉速度不变的情况下,刺辊转速越高,每根纤维所受的作用齿数增多(分梳度

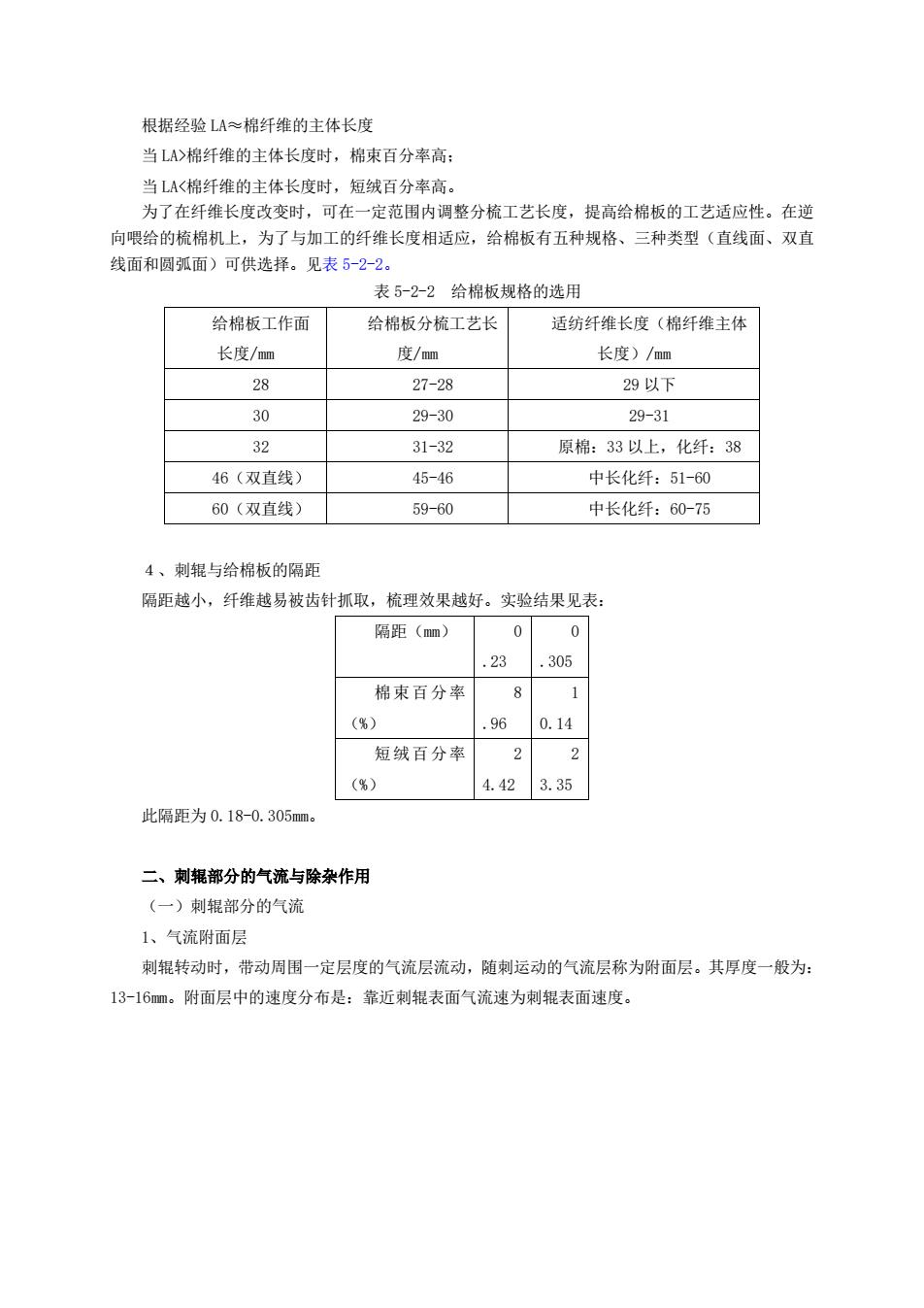

增大),棉束百分率减少,梳理效果好:但短绒增多。刺辊转速一般为800-1200转/分。 3、给棉板 (1)给棉板的有关长度:给棉工作面长度、隔距点以上工作面长度、分梳工艺长度。 分梳工艺长度:给棉分梳工艺长度指给棉罗拉与给棉板握持点a到给棉罗拉(或给棉板)与刺 辊最小隔距点b间的距离。用公式表为: L=a+H3+(R+δ)tana 式中:a为鼻尖宽度,3为刺辊中心水平线以上的工作面长度,R为刺辊半径,百为给棉板与 刺辊隔距,a为给棉板工作面的倾角。 分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握 持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过 低,则纤维被握持分梳的长度过小,棉束重量百分率增加。 图5-21給棉板工作面长度与分梳工艺长度 (2)分梳工艺长度对梳理效果的影响 分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握 持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过 低,则纤维被握持分梳的长度过小,棉束重量百分率增加。 分梳工艺长度与梳理效果的关系见下表: 表5-2-1分梳工艺长度与梳理效果 LA/m 26 28 23 .5 5 棉束百 6.7.8.8. 分率 3% 26%12%96% 短绒百 292826 24 分率 68% .48%.51%.42% (3)给棉板分梳工艺的选择

增大),棉束百分率减少,梳理效果好;但短绒增多。刺辊转速一般为 800-1200 转/分。 3、给棉板 (1)给棉板的有关长度:给棉工作面长度、隔距点以上工作面长度、分梳工艺长度。 分梳工艺长度:给棉分梳工艺长度指给棉罗拉与给棉板握持点 a 到给棉罗拉(或给棉板)与刺 辊最小隔距点 b 间的距离。用公式表为: LA=a+L3+(R+δ )tanα 式中:a 为鼻尖宽度,L3 为刺辊中心水平线以上的工作面长度,R为刺辊半径,δ 为给棉板与 刺辊隔距,α 为给棉板工作面的倾角。 分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握 持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过 低,则纤维被握持分梳的长度过小,棉束重量百分率增加。 图 5-2-1 給棉板工作面长度与分梳工艺长度 (2)分梳工艺长度对梳理效果的影响 分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握 持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过 低,则纤维被握持分梳的长度过小,棉束重量百分率增加。 分梳工艺长度与梳理效果的关系见下表: 表 5-2-1 分梳工艺长度与梳理效果 LA/mm 23 24 .5 26 .5 28 .5 棉束百 分率 6. 3% 7. 26% 8. 12% 8. 96% 短绒百 分率 29 .68% 28 .48% 26 .51% 24 .42% (3)给棉板分梳工艺的选择

根据经验LA≈棉纤维的主体长度 当LA>棉纤维的主体长度时,棉束百分率高: 当L4<棉纤维的主体长度时,短绒百分率高。 为了在纤维长度改变时,可在一定范围内调整分梳工艺长度,提高给棉板的工艺适应性。在逆 向喂给的梳棉机上,为了与加工的纤维长度相适应,给棉板有五种规格、三种类型(直线面、双直 线面和圆弧面)可供选择。见表5-2-2。 表5-2-2给棉板规格的选用 给棉板工作面 给棉板分梳工艺长 适纺纤维长度(棉纤维主体 长度/mm 度/m 长度)/m 28 27-28 29以下 30 29-30 29-31 32 31-32 原棉:33以上,化纤:38 46(双直线) 45-46 中长化纤:51-60 60(双直线) 59-60 中长化纤:60-75 4、刺辊与给棉板的隔距 隔距越小,纤维越易被齿针抓取,梳理效果越好。实验结果见表: 隔距(mm) 0 0 23 .305 棉束百分率 8 1 (%) .960.14 短绒百分率 2 2 (%) 4.423.35 此隔距为0.18-0.305m。 二、刺辊部分的气流与除杂作用 (一)刺辊部分的气流 1、气流附面层 刺辊转动时,带动周围一定层度的气流层流动,随刺运动的气流层称为附面层。其厚度一般为: 13-16m。附面层中的速度分布是:靠近刺辊表面气流速为刺辊表面速度

根据经验 LA≈棉纤维的主体长度 当 LA>棉纤维的主体长度时,棉束百分率高; 当 LA<棉纤维的主体长度时,短绒百分率高。 为了在纤维长度改变时,可在一定范围内调整分梳工艺长度,提高给棉板的工艺适应性。在逆 向喂给的梳棉机上,为了与加工的纤维长度相适应,给棉板有五种规格、三种类型(直线面、双直 线面和圆弧面)可供选择。见表 5-2-2。 表 5-2-2 给棉板规格的选用 给棉板工作面 长度/mm 给棉板分梳工艺长 度/mm 适纺纤维长度(棉纤维主体 长度)/mm 28 27-28 29 以下 30 29-30 29-31 32 31-32 原棉:33 以上,化纤:38 46(双直线) 45-46 中长化纤:51-60 60(双直线) 59-60 中长化纤:60-75 4、刺辊与给棉板的隔距 隔距越小,纤维越易被齿针抓取,梳理效果越好。实验结果见表: 隔距(mm) 0 .23 0 .305 棉束百分率 (%) 8 .96 1 0.14 短绒百分率 (%) 2 4.42 2 3.35 此隔距为 0.18-0.305mm。 二、刺辊部分的气流与除杂作用 (一)刺辊部分的气流 1、气流附面层 刺辊转动时,带动周围一定层度的气流层流动,随刺运动的气流层称为附面层。其厚度一般为: 13-16mm。附面层中的速度分布是:靠近刺辊表面气流速为刺辊表面速度