纺纱学课程设计指导书 一、实验目的与要求 试纺是纺织专业学生学习专业知识的重要实我环节之一,也是学生在基础理论知识和专 业理论知识学习后,进行工程技术训练的主要途径和实践活动。通过试纺,一方面使学生在 纺纱工艺设计、半制品测试检验、工艺调试技能等方面得到系统的训练:同时使学生进一步 熟悉纺纱设备的性能和正确地使用设备,培养和提高学生解决工程实际问题的能力和创新工 作的能力。 二、试纺任务 1、将纤维原料纺成符合一定特数和质量要求的细纱(原料和纺纱品种待定) 2、用正交试验的方法,对某一工序的工艺参数进行优化,试验数据经计算机处理、分 析,找出最佳工艺条件,得出试验结论。 三、试纺步骤和要求 1、试纺以小组为单位进行。 2、首先进行原料选配及纺纱工艺流程设计:在各工序纺纱前,设计并确定该工序的工 艺参数,然后经小组讨论交流,在教师指导下确定一个方案上机试运转。 3、按测试项目要求检验所纺半制品质量,并对测试结果进行分析。 4、进行必要的工艺调整,直至半制品质量符合要求: 四、试纺时间安排 2周 时间1天 6天 1天 2天 内容讲课、学生学生制定纺纱计划、纺纱工艺设计、 计算机数据 整理试纺 熟悉设备 上机试纺、半制品检验等 处理 报告 五、试纺报告内容和要求 试纺结束后要求每个学生写一份试纺总结报告,内容包括: 1、纺纱计划 2、原料选配、工艺流程设计及工艺参数选择的依据 3、半制品和细纱成品质量的测试结果及分析 4、工艺调整过程及结果分析,说明工艺参数的变化与半制品和细纱成品质量的关系及 原因 5、纺纱工艺设计表 6、正交试验报告 7、试纺的体会与收获,本试纺尚存在的问题,建议或进一步设想等

1 纺纱学课程设计指导书 一、实验目的与要求 试纺是纺织专业学生学习专业知识的重要实践环节之一,也是学生在基础理论知识和专 业理论知识学习后,进行工程技术训练的主要途径和实践活动。通过试纺,一方面使学生在 纺纱工艺设计、半制品测试检验、工艺调试技能等方面得到系统的训练;同时使学生进一步 熟悉纺纱设备的性能和正确地使用设备,培养和提高学生解决工程实际问题的能力和创新工 作的能力。 二、试纺任务 1、将纤维原料纺成符合一定特数和质量要求的细纱(原料和纺纱品种待定)。 2、用正交试验的方法,对某一工序的工艺参数进行优化,试验数据经计算机处理、分 析,找出最佳工艺条件,得出试验结论。 三、试纺步骤和要求 1、试纺以小组为单位进行。 2、首先进行原料选配及纺纱工艺流程设计;在各工序纺纱前,设计并确定该工序的工 艺参数,然后经小组讨论交流,在教师指导下确定一个方案上机试运转。 3、按测试项目要求检验所纺半制品质量,并对测试结果进行分析。 4、进行必要的工艺调整,直至半制品质量符合要求。 四、试纺时间安排 2 周 时间 1 天 6 天 1 天 2 天 内容 讲课、学生 熟悉设备 学生制定纺纱计划、纺纱工艺设计、 上机试纺、半制品检验等 计算机数据 处理 整理试纺 报告 五、试纺报告内容和要求 试纺结束后要求每个学生写一份试纺总结报告,内容包括: 1、纺纱计划 2、原料选配、工艺流程设计及工艺参数选择的依据 3、半制品和细纱成品质量的测试结果及分析 4、工艺调整过程及结果分析,说明工艺参数的变化与半制品和细纱成品质量的关系及 原因 5、纺纱工艺设计表 6、正交试验报告 7、试纺的体会与收获,本试纺尚存在的问题,建议或进一步设想等

附录: 一、工艺调查与设计参考提纲 (一)原料性能调查与原料选配 调查或测试原料纤维的品种、产地、色泽、长度、细度、单强等性能参数,选配原料, 设计混用百分比,计算出混和后的纤维平均长度、平均线密度、平均单强等指标。 (二)清梳联工序工艺设计 1开清棉 第一、第二、第三辊筒打手的型式和速度: 喂棉、导出罗拉的型式和速度: 给棉罗拉的型式和速府: 梳棉机给棉罗拉与棉箱导出罗拉间的牵伸倍数 2梳棉机 输出速度: 总牵伸: 生条定量: 给棉罗拉、刺辊、锡林、道夫、盖板等主要部件速度: 锡林与刺辊的线速比,分析与质量的关系。 梳棉机上其他工艺参数 (三)并条工序 确定并合道数、并合根数 确定熟条定量及特数: 选定牵伸效率,计算各道总牵伸和进行各道牵伸分配: 确定罗拉隔距」 确定皮辊加压压力: 选择前罗拉速度: 选用喇叭头孔径及集束器开口宽度: 计算和选用皮带轮及各变换齿轮 了解并条工序需严格控制定量的重要意义: 纺制半制品,进行重量不匀率、条干不匀率测试,在末并进行定量控制,在定量达到控 制要求时,纺足后工序使用的半制品。 (四)粗纱工序 确定粗纱定量及特数。 选定牵伸效率,计算总牵伸并进行牵伸分配: 确定罗拉中心距、皮辊加压。 选择捻系数、计算粗纱捻度。 选择锭速、计算前罗拉速度。 选择集合器

2 附录: 一、工艺调查与设计参考提纲 (一)原料性能调查与原料选配 调查或测试原料纤维的品种、产地、色泽、长度、细度、单强等性能参数,选配原料, 设计混用百分比,计算出混和后的纤维平均长度、平均线密度、平均单强等指标。 (二)清梳联工序工艺设计 ⒈开清棉 第一、第二、第三辊筒打手的型式和速度; 喂棉、导出罗拉的型式和速度; 给棉罗拉的型式和速度; 梳棉机给棉罗拉与棉箱导出罗拉间的牵伸倍数。 2.梳棉机 输出速度; 总牵伸; 生条定量; 给棉罗拉、刺辊、锡林、道夫、盖板等主要部件速度; 锡林与刺辊的线速比,分析与质量的关系。 梳棉机上其他工艺参数。 (三)并条工序 确定并合道数、并合根数; 确定熟条定量及特数; 选定牵伸效率,计算各道总牵伸和进行各道牵伸分配; 确定罗拉隔距; 确定皮辊加压压力; 选择前罗拉速度; 选用喇叭头孔径及集束器开口宽度; 计算和选用皮带轮及各变换齿轮; 了解并条工序需严格控制定量的重要意义; 纺制半制品,进行重量不匀率、条干不匀率测试,在末并进行定量控制,在定量达到控 制要求时,纺足后工序使用的半制品。 (四)粗纱工序 确定粗纱定量及特数。 选定牵伸效率,计算总牵伸并进行牵伸分配。 确定罗拉中心距、皮辊加压。 选择捻系数、计算粗纱捻度。 选择锭速、计算前罗拉速度。 选择集合器

计算并配置各变换件。 牵伸变换齿轮。 电动机及主轴皮带轮。 捻度变换齿轮。 计算轴向卷绕密度并配置各变换齿轮。 计算径向卷绕密度并配置各变换齿轮。 在轴向径向卷绕密度正常情况下纺出足够量的粗纱。 (五)细纱工序 根据试纺任务书对所纺细纱要求,严格控制细纱定量在偏差允许范围内。 选定牵伸效率,计算总牵伸并进行牵伸分配。 选择锭速、计算前罗拉速度。 选用钢丝圈。 选择集合器。 计算并配置各变换件, 二、实训基地现有设备的工艺参数 纺纱工艺流程:DHUA201型清梳实验机→DHUA301型并条小样机(二道)→ (DHU-CO1粗纱小样机)一DHU XO1型细纱小样机/DHU ZO2型转杯纺小样机/DHUPO2 型喷气纺小样机。 (一)清梳联试验机 1、主要技术参数和技术规格 名称 技术参数和规格 备注 适纺纤维长度 22~70mm 开棉形式 三只倾斜角为30度的滚筒打手 滚筒直径98mm,宽 度470mm 打手规格 刀片数:6排×14片 刀片规格 高度60mm,厚度5mm 打手转速(从下到上) 560、800、900rmin 喂棉罗拉直径 Φ35mm 导出罗拉直径 Φ35mm 给棉罗拉直径 Φ57mm 刺辊工作直径 Φ250mm 刺辊转速(rmin) 462.69、564.48、616.92、752.64 锡林工作直径 中452m 锡林转速(r/min) 504、672 盖板工作面究度 22m

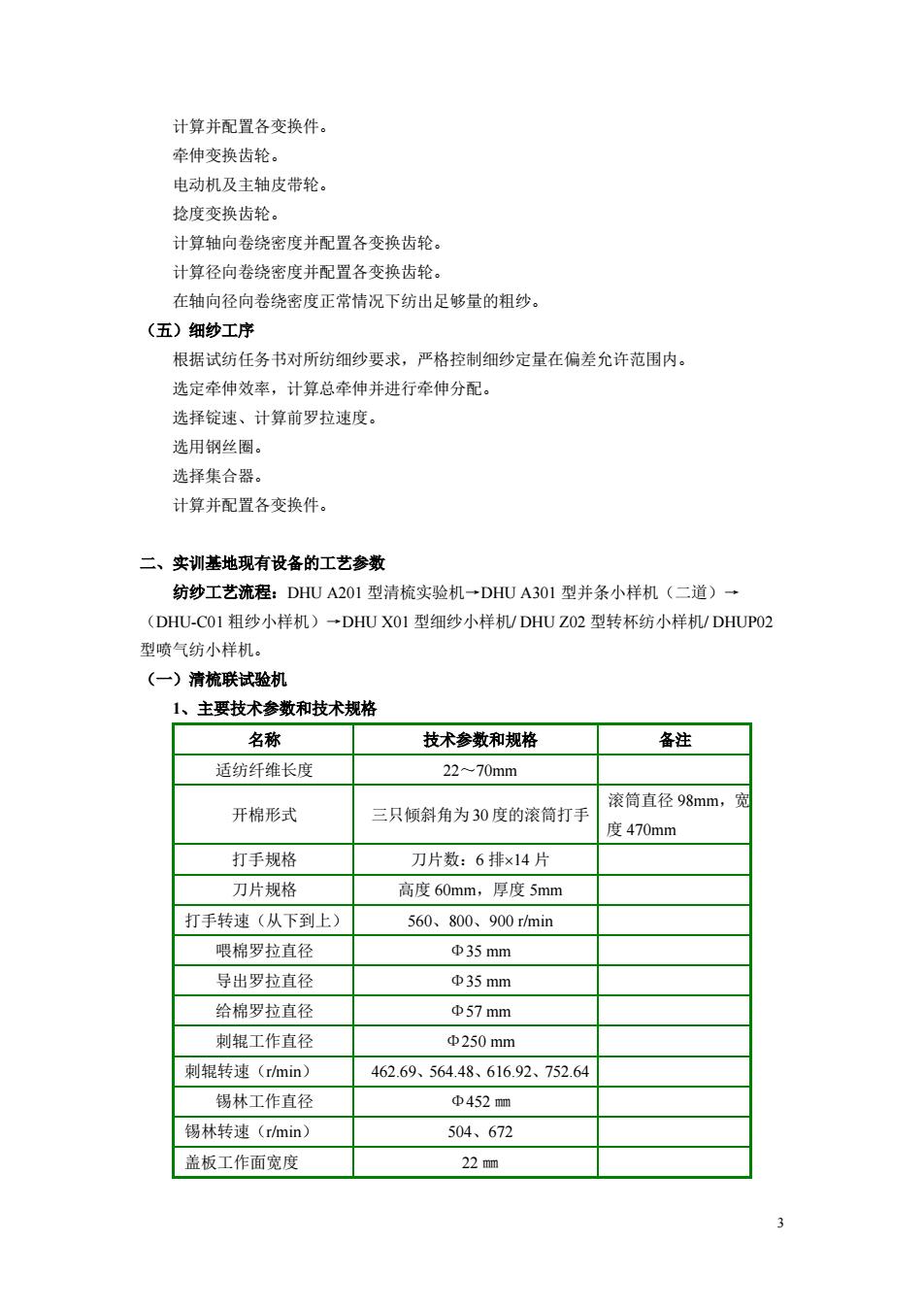

3 计算并配置各变换件。 牵伸变换齿轮。 电动机及主轴皮带轮。 捻度变换齿轮。 计算轴向卷绕密度并配置各变换齿轮。 计算径向卷绕密度并配置各变换齿轮。 在轴向径向卷绕密度正常情况下纺出足够量的粗纱。 (五)细纱工序 根据试纺任务书对所纺细纱要求,严格控制细纱定量在偏差允许范围内。 选定牵伸效率,计算总牵伸并进行牵伸分配。 选择锭速、计算前罗拉速度。 选用钢丝圈。 选择集合器。 计算并配置各变换件。 二、实训基地现有设备的工艺参数 纺纱工艺流程:DHU A201 型清梳实验机→DHU A301 型并条小样机(二道)→ (DHU-C01 粗纱小样机)→DHU X01 型细纱小样机/ DHU Z02 型转杯纺小样机/ DHUP02 型喷气纺小样机。 (一)清梳联试验机 1、主要技术参数和技术规格 名称 技术参数和规格 备注 适纺纤维长度 22~70mm 开棉形式 三只倾斜角为 30 度的滚筒打手 滚筒直径 98mm,宽 度 470mm 打手规格 刀片数:6 排14 片 刀片规格 高度 60mm,厚度 5mm 打手转速(从下到上) 560、800、900 r/min 喂棉罗拉直径 Φ35 mm 导出罗拉直径 Φ35 mm 给棉罗拉直径 Φ57 mm 刺辊工作直径 Φ250 mm 刺辊转速(r/min) 462.69、564.48、616.92、752.64 锡林工作直径 Φ452 ㎜ 锡林转速(r/min) 504、672 盖板工作面宽度 22 ㎜

盖板工作根数/总根数 18根/48根 首夫工作直径 Φ258m 道夫工作转速 最高23rmin 变频器调速 剥棉型式 单罗拉剥棉板剥棉 棉条输出型式 前压辊输出 输出速度 最高8.7m/mim 安全清洁辊直径 中60 圈条器型式 大圈条成形 条筒直径 228m 条筒高度 550mm 棉箱电机 0.75kw 960r/min 主电机 1.1kw 960r/min 道夫电机 0 55kw 1390r/min 减速机1:29 2、工艺传动计算 (1)工艺传动图

4 盖板工作根数/总根数 18 根/48 根 道夫工作直径 Φ258 ㎜ 道夫工作转速 最高 23r/min 变频器调速 剥棉型式 单罗拉剥棉板剥棉 棉条输出型式 前压辊输出 输出速度 最高 8.7m/min 安全清洁辊直径 Φ60 圈条器型式 大圈条成形 条筒直径 Φ228 ㎜ 条筒高度 550 ㎜ 棉箱电机 0.75kw 960r/min 主电机 1.1kw 960r/min 道夫电机 0.55kw 1390r/min 减速机 1:29 2、工艺传动计算 (1)工艺传动图

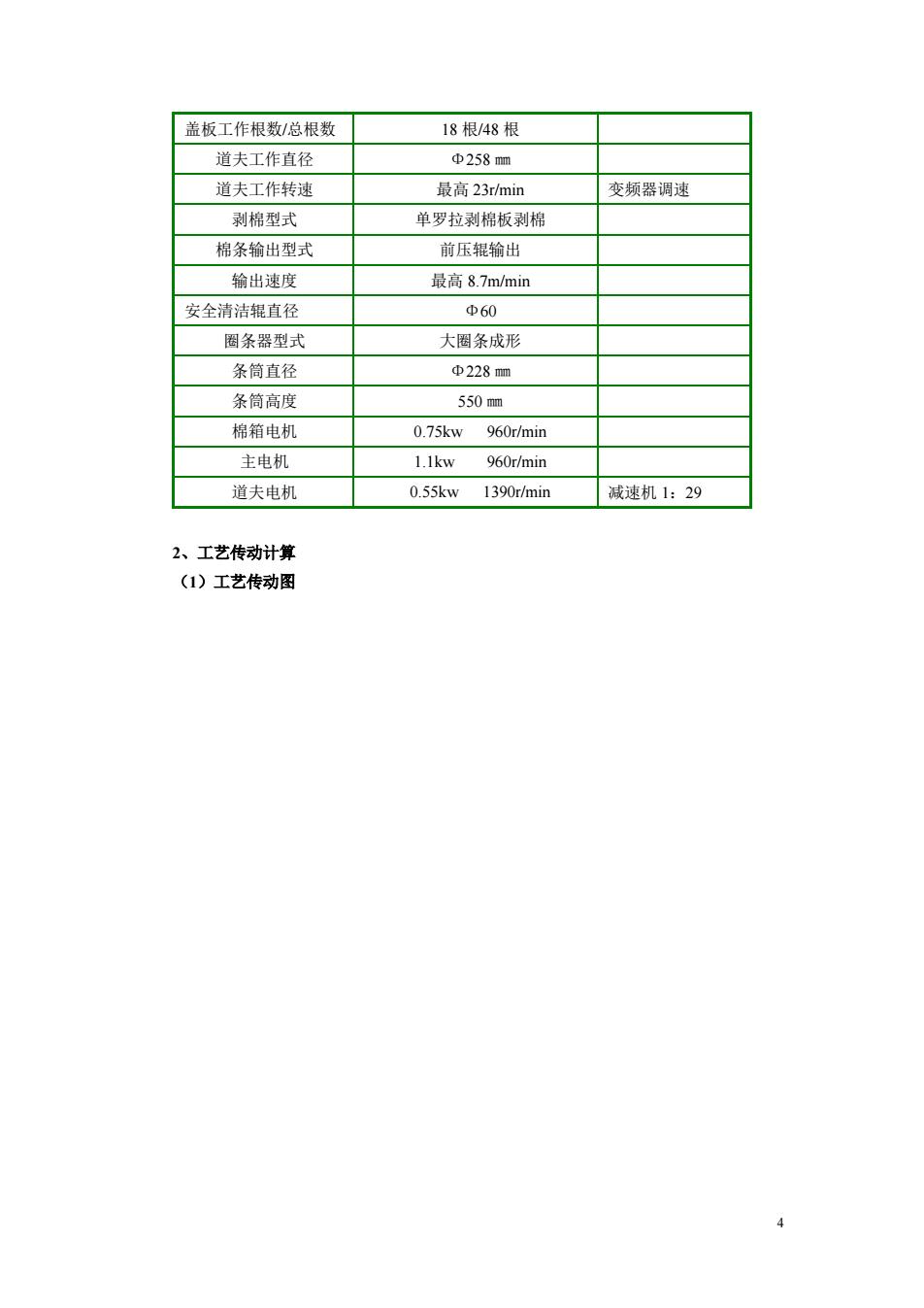

喪棉帘 22 下打手 中打手 上打手 14 罗拉57 程 2'm2 刺毛辊D250 25 锡林D452 国 15 道夫258 剥棉罗拉95 19m2 大s 大压复 (2)变换齿轮表

5 ( 2 )变换齿轮表