目录 第1章系统概述 11系统简介 12主要功能」 13名词解释 1.4产品接▣. 15操作流程 第2章应用准备. 第3章业务应用 3.1需求预测」 > 3.L1建立需求预测 3.12预测展开 8 3.1.3预测消抵 32重复制造计划. .9 3.2.1计划供应与需求 3.2.2重复计划期间 325计划日期 .0 3.3直接生产 10 33, 提 3.3.3直接生产子件入库 11 第4章基本资料维扩 12 41MRP计划参数维护 12 第5章需求来源资料维护 5.1产品预视订单输入 14 52 产品预测订单整批处理 17 3产品预测订单明细表 .17 5.4产品预测资料比较表】 18

目 录 第 1 章 系统概述 . 1 1.1 系统简介. 1 1.2 主要功能. 1 1.3 名词解释. 2 1.4 产品接口. 3 1.5 操作流程. 4 第 2 章 应用准备 . 6 第 3 章 业务应用 . 7 3.1 需求预测. 7 3.1.1 建立需求预测 .7 3.1.2 预测展开 .8 3.1.3 预测消抵 .8 3.2 重复制造计划. 9 3.2.1 计划供应与需求 .9 3.2.2 重复计划期间 .9 3.2.3 计划生产量 .9 3.2.4 计划日产量 .9 3.2.5 计划日期 .9 3.3 直接生产. 10 3.3.1 前提条件 .10 3.3.2 功能特性 .10 3.3.3 直接生产子件入库 .11 第 4 章 基本资料维护 . 12 4.1 MRP 计划参数维护. 12 第 5 章 需求来源资料维护 . 14 5.1 产品预测订单输入. 14 5.2 产品预测订单整批处理. 17 5.3 产品预测订单明细表. 17 5.4 产品预测资料比较表. 18

UFIDA用友 目录 5.5未关闭销售订单明细表 19 第6章MRP计划前稽核作业 20 6.1累计提前天数推算 20 62库存异常状况查询 20 6.3仓库净算定义查询 444 6.4 订单异常状况查询 20 6.5销售订单可承诺交期推算 21 6.6供需平衡分析 23 第7章MRP计划作业. 24 1MRP计划生成 24 7.2SRP计划生成 27 7.3BRP计划生成. 29 7.4MRP计划维护 30 7.5MRP计划整批除 .32 7.6供需资料查询-订单 3 7.7供需资料查询-物料 4 78供需资料查询汇总式 3 7.9供需资料查询-需求分类 38 7.10供需追溯资料查询. .40 7.11自动规划错误信息表 第8章报表 .42 8.1建议计划最明细表 42 82建议计划比较表 .43 83预测消抵明细表 44 8.4供需追溯明细表 .44 8.5待处理订单明细表 .44 8.6替换料处理供需资料表 45

II 目录 5.5 未关闭销售订单明细表.19 第 6 章 MRP 计划前稽核作业.20 6.1 累计提前天数推算.20 6.2 库存异常状况查询.20 6.3 仓库净算定义查询.20 6.4 订单异常状况查询.20 6.5 销售订单可承诺交期推算.21 6.6 供需平衡分析.23 第 7 章 MRP 计划作业.24 7.1 MRP 计划生成.24 7.2 SRP 计划生成 .27 7.3 BRP 计划生成.29 7.4 MRP 计划维护.30 7.5 MRP 计划整批删除.32 7.6 供需资料查询-订单 .32 7.7 供需资料查询-物料 .34 7.8 供需资料查询-汇总式 .37 7.9 供需资料查询-需求分类 .38 7. 10 供需追溯资料查询.40 7.11 自动规划错误信息表.41 第 8 章 报表.42 8.1 建议计划量明细表.42 8.2 建议计划比较表.43 8.3 预测消抵明细表.44 8.4 供需追溯明细表.44 8.5 待处理订单明细表.44 8.6 替换料处理供需资料表.45

第1章 系统概述 1.1系统简介 )系统针对MRP件 ,依客 件及自制件的需求数量和日期以供深购管理天委外管理、生产单系统计刘之用 1.2主要功能 ·可定义公司工作日历。MRP计算时以公司有效工作日为准,即当物料生产的建 议开工完工日为放假日时,系统将自动调整为前一工作日,使计划更符合实际。 ●可设定MRP的需求来源。即按时插(时间栏)设定MRP物料在不同时间段其 米是需预测或客户订单或需求预测与客户订单的某种组合MP 品需求预测资料,并可在执行MRP计划时可选择某一版本的 通过时格( )设定,可自定义重复计划的计划期间 提伏冻结翔 在冻结期 插单作业,因为受 订单的 用关结内系统将 告之“冲突” ●可在物料清单的任意层建立MRP物料的需求预测,即可以直接预测标准物料和 ATO模型,也可以预测计划品、PTO模型和选项类物料。若是预测PTO模型 和选项类物料,系统将其需求预测自动展开至标准物料。 ·系统依据MRP的需求来源,按物料清单,考虑现有物料现存量和锁定、已审核 政策等,自动产 始象为件在莉多物料清单版本。即以计划供应量的 MRP计算将物料清单中的产出品子件需求量,视为有效供应量 本系统支持重复制造计划方式,即可自动生成MRP件的建议重复制造计划。 ·本系统提供O看视R的能以格预外通洁封 单等或者再将BO限开的毛求进行手动调整,再供相关系统计用

第 1 章 系统概述 1.1 系统简介 需求规划(MRP)系统针对 MRP 件,依客户订单或产品预测订单的需求和 MPS 计 划,通过物料清单展开,并考虑现有库存和未关闭订单,而计算出各采购件、委外 件及自制件的需求数量和日期,以供采购管理、委外管理、生产订单系统计划之用。 1.2 主要功能 z 可定义公司工作日历。MRP 计算时以公司有效工作日为准,即当物料生产的建 议开工/完工日为放假日时,系统将自动调整为前一工作日,使计划更符合实际。 z 可设定 MRP 的需求来源。即按时栅(时间栏)设定 MRP 物料在不同时间段其 独立需求来源,是需求预测或客户订单或需求预测与客户订单的某种组合。MPS 计划是 MRP 当然的需求来源。 z 可建立多版本的产品需求预测资料,并可在执行 MRP 计划时可选择某一版本的 需求预测作为其需求来源。 z 通过时格(时段)设定,可自定义重复计划的计划期间。 z 提供冻结期间设置,即在冻结期间内,不允许生产订单的插单作业。因为受订 单的最短作业提前期限制,接单后执行各种相关供应计划时,并非所有订单的 日程均允许(来得急)变更。若生产订单的开工日期落在冻结期间内,系统将 告之“冲突”。 z 可在物料清单的任意层建立 MRP 物料的需求预测,即可以直接预测标准物料和 ATO 模型,也可以预测计划品、PTO 模型和选项类物料。若是预测 PTO 模型 和选项类物料,系统将其需求预测自动展开至标准物料。 z 系统依据 MRP 的需求来源,按物料清单,考虑现有物料现存量和锁定、已审核 订单(采购请购单、采购订单、生产订单、委外订单)余量,及物料提前期、 数量供需政策等,自动产生 MRP 件的物料供应计划。 z MRP 计算对象为所有 MRP 物料,支持多物料清单版本,即以计划供应量的起 始日期默认 MRP 件主要物料清单版本。 z MRP 计算将物料清单中的产出品子件需求量,视为有效供应量。 z 本系统支持重复制造计划方式,即可自动生成 MRP 件的建议重复制造计划。 z 本系统提供 BOM 需求规划(BRP)的功能,即将预测订单或客户订单通过其 BOM 的直接展开,得到各阶物料的毛需求,以毛需求来计划采购、委外、自制 订单等。或者再将 BOM 展开的毛需求进行手动调整后,再供相关系统计划用

2 UFIDA用友 第一章系统概述 以帮助资料尚未完整建立之初导入系统的用户使用,如果制造企业完全采取批 对批的生产方式,也可以按此方式以取代MRP的计划方式。 ● 支持按物料或销售订单,查询MRP计划的供/需资料及MRP的计算过程。并提 供MRP建议计划表、需求预测与客户订单消抵明细表、供需资料追潮明细表及 待处理(谕期/提前/证后/取消/冲突/审核/减少)订单明细表。 13名词解释 ·物料需求计划(Material Requirements Planning) 依据主生产计划或客户订单及 求预 计算物料净需求并提出新的供应计划,这 过程称为物料国计制 展开MRP前,最好先有MPS系统。待关键物料(MPs物料)先模拟出可行的 销计划,再依定案的产销计划进行MRP计划,以保证MRP计划的可行性。 ●时得(Time fence) 也称时间栏,表示公司政策或做法改变的时点。如下图: T T2 T3 采购LT LT表示提前期,T1/T2T3表示各时点。T1代表第一个时橱,称作“冻结时橱”, 相当于工内平均的“造提钢期”,2代表第 “协议时彻 室相时构的长迹提前期+采期提的期”T称作计时得~,代表每次生 T1内的生产日程是不宜变动 作等成本会很高,因此一般又称T1为“冻结日期” 区称作“冻结区”。除非冻结区内生产负荷还有空余,料的库存够用或者还来得及 采购,否则不宜插单。 时双夜协议的原网是闲如果有料发就 工厂生产的内容,主要是依据业务部 ·时格(Time bucket) 年或某一段时间天数

2 第一章 系统概述 以帮助资料尚未完整建立之初导入系统的用户使用。如果制造企业完全采取批 对批的生产方式,也可以按此方式以取代 MRP 的计划方式。 z 支持按物料或销售订单,查询 MRP 计划的供/需资料及 MRP 的计算过程。并提 供 MRP 建议计划表、需求预测与客户订单消抵明细表、供需资料追溯明细表及 待处理(逾期/提前/延后/取消/冲突/审核/减少)订单明细表。 1.3 名词解释 z 物料需求计划(Material Requirements Planning): 依据主生产计划或客户订单及需求预测,利用物料清单资料,同时考虑现有库存量 信息、以及有效订单(如请购单、采购订单、生产订单、委外订单等)供应量,以 计算物料净需求并提出新的供应计划,这一过程称为物料需求计划。 展开 MRP 前,最好先有 MPS 系统。待关键物料(MPS 物料)先模拟出可行的产 销计划,再依定案的产销计划进行 MRP 计划,以保证 MRP 计划的可行性。 z 时栅(Time Fence): 也称时间栏,表示公司政策或做法改变的时点。如下图: T1 T2 T3 采购 LT 制造 LT LT 表示提前期,T1/T2/T3 表示各时点。T1 代表第一个时栅,称作“冻结时栅”, 相当于工厂内平均的“制造提前期”,T2 代表第二个时栅,称作“协议时栅”, 它相当于平均的“制造提前期+采购提前期”,T3 称作“计划时栅”,代表每次主 生产计划时间的长短。 T1 内的生产日程是不宜变动的,否则换线、制造通知、备料、更动日程及相关工 作等成本会很高,因此一般又称 T1 为“冻结日期”,把从当天到冻结日期这段时 区称作“冻结区”。除非冻结区内生产负荷还有空余,料的库存够用或者还来得及 采购,否则不宜插单。 T1 到 T2 的时区称作产销之间的“协议区”,双方协议的原则是:如果有料,就可 插单。因为车间在协议区内要做的产品,这时还没有开始制造,因此不会引发额外 插单的成本。 T2 以后的时区内,原则上是业务说了算。工厂生产的内容,主要是依据业务部门 提出的市场需求,即客户订单与需求预测的内容。 z 时格(Time bucket): 也称时段,用来合并某些与时间相关的资料时所用的时间单位。如查询某一时间段 内汇总的产能/负载状况、物料的可承诺量等。时段可以是一周、一旬、一月、一季、 一年或某一段时间天数

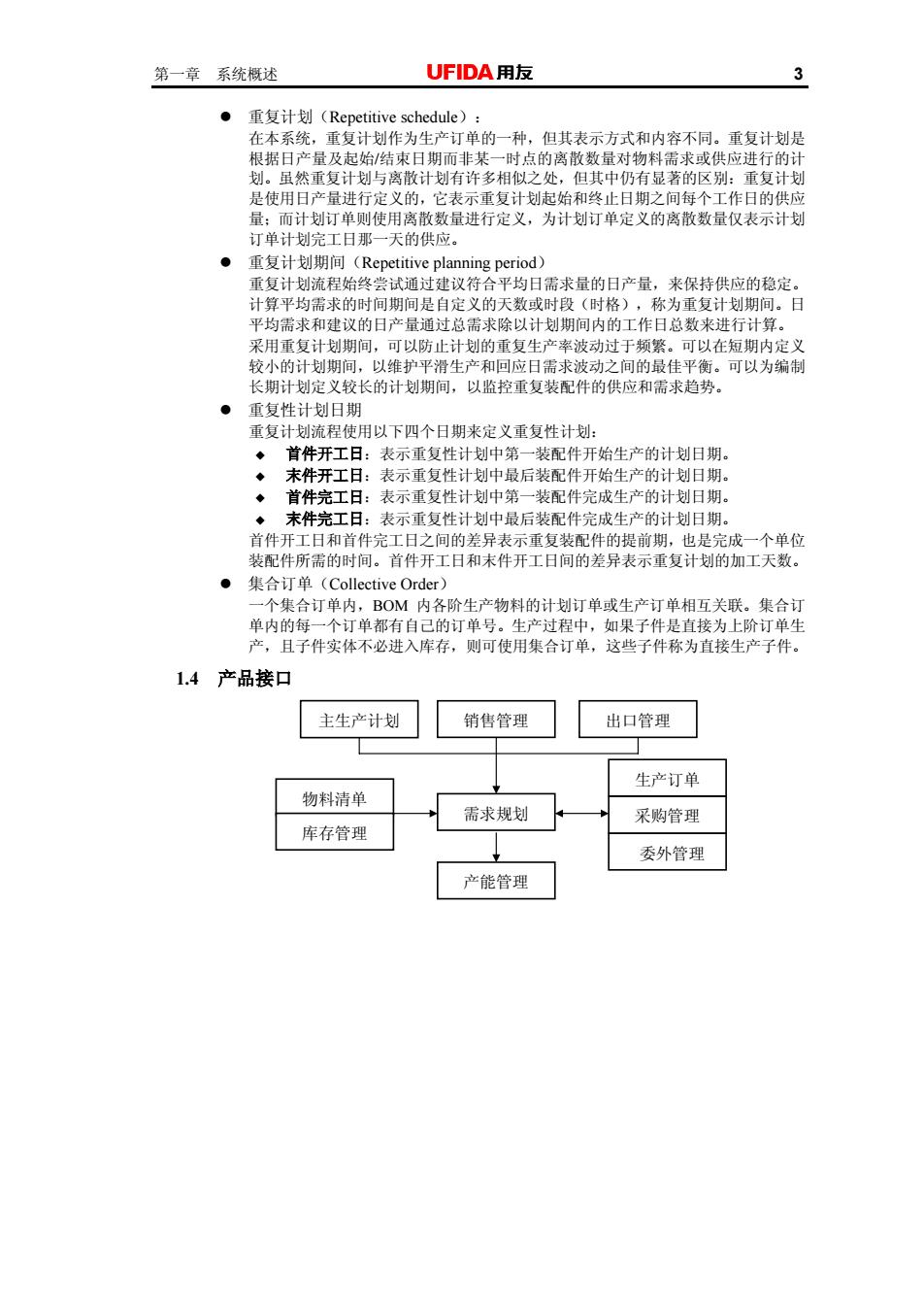

第一章系统概述 UFIDA用友 ·重复计划(Repetitive schedule) ,重复计划作为生产订单的一种,但其表示方式和内容不同。重复计划是 根据日产量及起始/结束日期而非某一时点的离散数量对物料需求或供应进行的计 划虽然重复计划与离散计划有许多相似之处,但其中仍有显著的区别:重复计划 是使用D 止日期 单定 划完工日那 天的供应 平均需求和建议的日产量通过总需求除以计划期间内的工作日总数来进行计算. 采用垂复计划期间,可以防止计划的重复生产率波动过于频繁。可以在短期内定义 较小的计划期间,以维护平滑生产和回应日需求波动之间的最佳平衡。可以为编制 长期计划定义较 的计划期间,以监控重复装配件的供应和需求趋势。 重复性计划日期 重复计划流程使用以下四个日期来定义重复性计划: 首件开工日:表示重复性计划中第 一装配件开始生产的计划日期 末件 最后装配 牛开始生的可 日用 首件完工日 F元 王的 计划日 装配件所的时完得子的 和 件开 成一个单 13堂 的加T天 集合订单(Collecti 内各阶生产物料的计划订单或生产订单相互关联。 单内的每一个订单都有自己的订单号。 生古 产,且子件实体不必进入库存,则可使用集合订单,这些子件称为直接生产子件。 1.4产品接口 主生产计划 销售管理 出口管理 生产订单 物料清单 需求规划 采购管理 库存管理 委外管理 产能管理

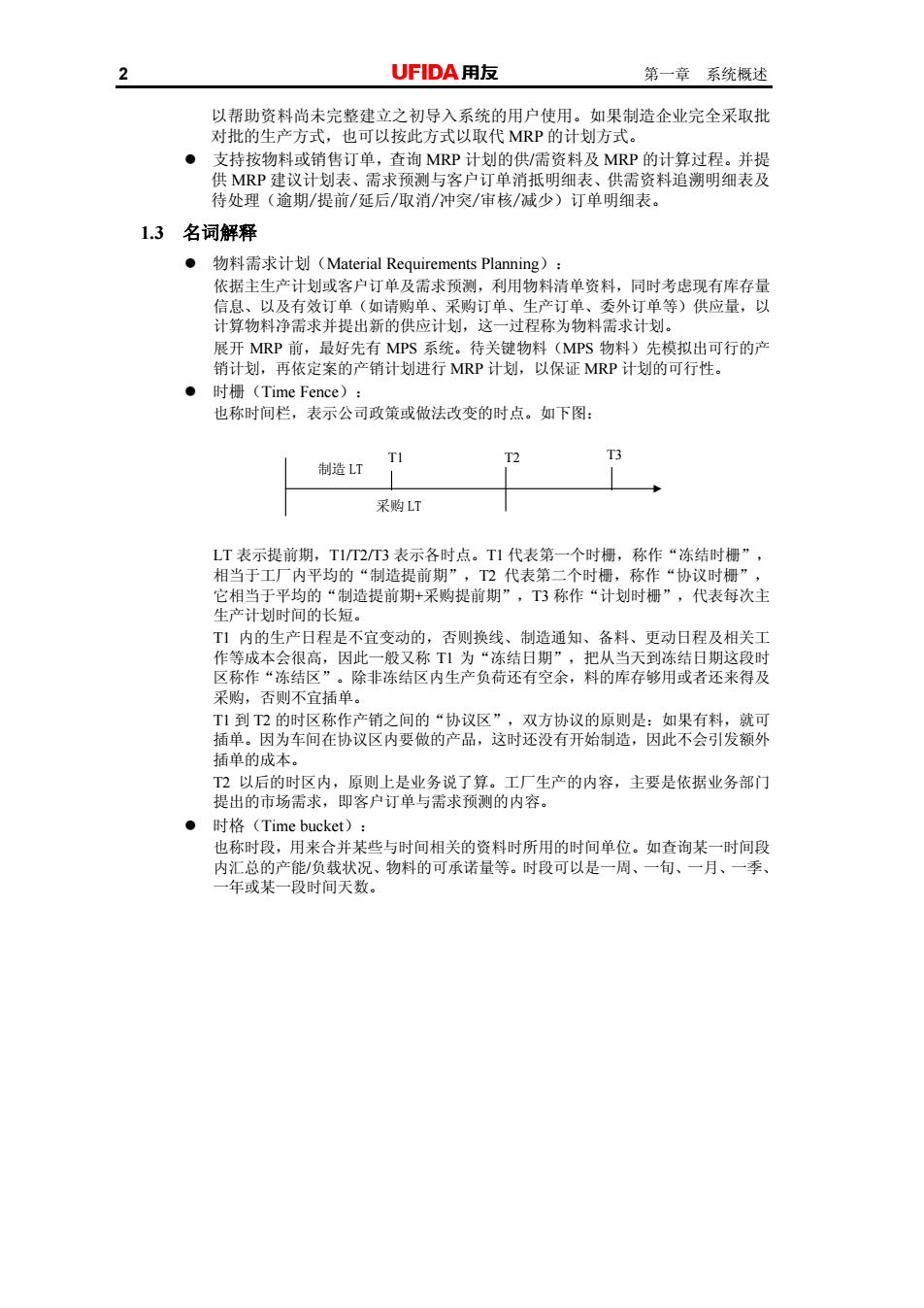

第一章 系统概述 3 z 重复计划(Repetitive schedule): 在本系统,重复计划作为生产订单的一种,但其表示方式和内容不同。重复计划是 根据日产量及起始/结束日期而非某一时点的离散数量对物料需求或供应进行的计 划。虽然重复计划与离散计划有许多相似之处,但其中仍有显著的区别:重复计划 是使用日产量进行定义的,它表示重复计划起始和终止日期之间每个工作日的供应 量;而计划订单则使用离散数量进行定义,为计划订单定义的离散数量仅表示计划 订单计划完工日那一天的供应。 z 重复计划期间(Repetitive planning period) 重复计划流程始终尝试通过建议符合平均日需求量的日产量,来保持供应的稳定。 计算平均需求的时间期间是自定义的天数或时段(时格),称为重复计划期间。日 平均需求和建议的日产量通过总需求除以计划期间内的工作日总数来进行计算。 采用重复计划期间,可以防止计划的重复生产率波动过于频繁。可以在短期内定义 较小的计划期间,以维护平滑生产和回应日需求波动之间的最佳平衡。可以为编制 长期计划定义较长的计划期间,以监控重复装配件的供应和需求趋势。 z 重复性计划日期 重复计划流程使用以下四个日期来定义重复性计划: 首件开工日:表示重复性计划中第一装配件开始生产的计划日期。 末件开工日:表示重复性计划中最后装配件开始生产的计划日期。 首件完工日:表示重复性计划中第一装配件完成生产的计划日期。 末件完工日:表示重复性计划中最后装配件完成生产的计划日期。 首件开工日和首件完工日之间的差异表示重复装配件的提前期,也是完成一个单位 装配件所需的时间。首件开工日和末件开工日间的差异表示重复计划的加工天数。 z 集合订单(Collective Order) 一个集合订单内,BOM 内各阶生产物料的计划订单或生产订单相互关联。集合订 单内的每一个订单都有自己的订单号。生产过程中,如果子件是直接为上阶订单生 产,且子件实体不必进入库存,则可使用集合订单,这些子件称为直接生产子件。 1.4 产品接口 委外管理 采购管理 产能管理 库存管理 出口管理 需求规划 销售管理 生产订单 物料清单 主生产计划