控制和管理存货。 (8)共同处理异常情况: 关注供需的实际执行情况,发现异常及时沟通和处理。 以上(3)(8)项为协同预测内容。 (9)下达订单及时补货: 经过前端协同规划和协同预测后,供应链的各方依照合作约定进行提前准备,为 补货协同扫清大部分障碍,需求方根据预测和需求及时下达订单对库存进行有效补货。 最后一项为协同补货内容。 2.5库存优化模型 库存优化的核心在于满足客户需求的同时,实现存货成本最优化。供应链的优 化需要采取协调一致、需求信息共享的方式,提高整条链的总体利润,应尽量避免供 应链上的各方仅考虑个体利益,而不关心对其他环节影响的情况。供应链的失调会带 来一系列的问题,极易造成需求放大而引起“牛鞭效应”。库存优化的目标就是要降 低需求的不确定性,消除“牛鞭效应”的影响。需求对于库存模型是一种变量,可划 分为确定性和不确定性需求。确定性需求又可分为常数和时变需求,不确定性需求又 可分为线性分布、指数分布、正态分布、泊松分布以及任意分布等侧栽剥别用都·。 2.5.1经济订货批量模型(E0Q); EOQ即经济订购批量,指对采购的货物总成本进行年度核算,总成本包括购买 成本、订购成本、库存维持成本,总成本最小的订货量就是最优订货量找到到用氯· EOQ模型是研究单一企业的库存决策模型,试图最大限度的降低单一企业的库存总 体成本,属单级库存模型中的一种。订购批量与年度总成本关系如下图2.2:

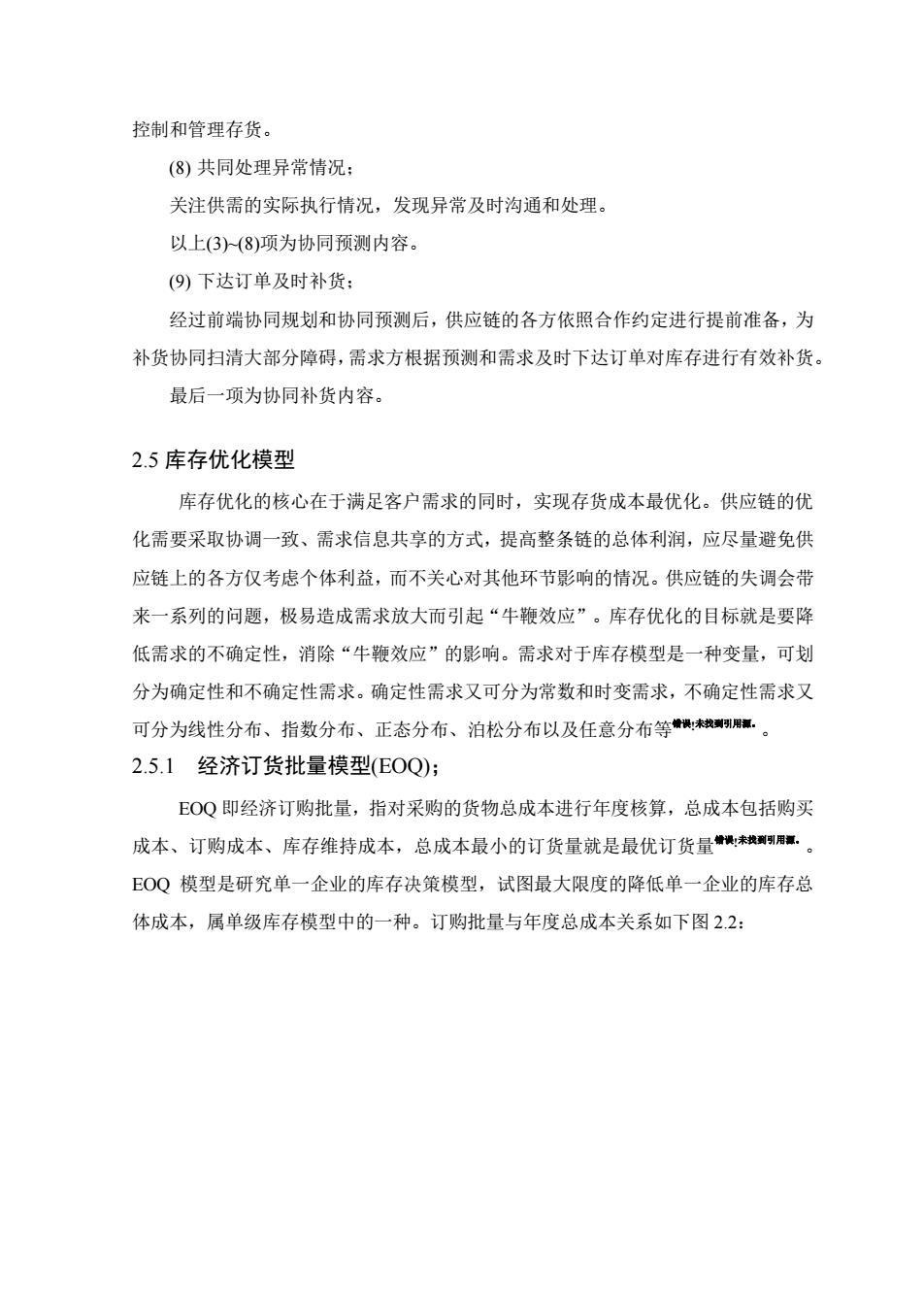

控制和管理存货。 (8) 共同处理异常情况; 关注供需的实际执行情况,发现异常及时沟通和处理。 以上(3)~(8)项为协同预测内容。 (9) 下达订单及时补货; 经过前端协同规划和协同预测后,供应链的各方依照合作约定进行提前准备,为 补货协同扫清大部分障碍,需求方根据预测和需求及时下达订单对库存进行有效补货。 最后一项为协同补货内容。 2.5 库存优化模型 库存优化的核心在于满足客户需求的同时,实现存货成本最优化。供应链的优 化需要采取协调一致、需求信息共享的方式,提高整条链的总体利润,应尽量避免供 应链上的各方仅考虑个体利益,而不关心对其他环节影响的情况。供应链的失调会带 来一系列的问题,极易造成需求放大而引起“牛鞭效应”。库存优化的目标就是要降 低需求的不确定性,消除“牛鞭效应”的影响。需求对于库存模型是一种变量,可划 分为确定性和不确定性需求。确定性需求又可分为常数和时变需求,不确定性需求又 可分为线性分布、指数分布、正态分布、泊松分布以及任意分布等错误!未找到引用源。。 2.5.1 经济订货批量模型(EOQ); EOQ 即经济订购批量,指对采购的货物总成本进行年度核算,总成本包括购买 成本、订购成本、库存维持成本,总成本最小的订货量就是最优订货量错误!未找到引用源。。 EOQ 模型是研究单一企业的库存决策模型,试图最大限度的降低单一企业的库存总 体成本,属单级库存模型中的一种。订购批量与年度总成本关系如下图 2.2:

年度成本 总成本 持有成本 采购成本 EOQ 采购批量 图2.2年度总成本与订购批量关系图 在EOQ模型中,通常假设订货的提前期和初始库存量为零,在某个期间内客户 的需求是保持不变的,为常数D:每次的经济订购批量为常数Q;且每次订购都有固 定的订单成本K;单位期间内的单个产品库存持有成本为h。由此可设定: P=购买单价 D=单位期间需求量。 Q=订单批量 K=每个订单的固定成本(通常指订购、运输、处理的总成本) h=每单位产品的持有成本(包含存货成本、存储、人工、保险等总成本) 总成本=购买成本或生产成本+订购成本+持有成本,其中: 购买成本:这是商品的可变成本:购买单价×期间需求数量。这是P×D 订购成本:这是下订单的成本:每个订单都有固定成本K,在某个期间我们需 要订购号次。这是器 0 持有成本:库存的平均数量(完全补充和空的)是, 所以这个成本是 TC=PD+ DK hQ +2 要确定总成本曲线的最小点,计算总成本相对于Q的导数(假设所有其他变量 都是常数)并将其设置为等于0:

图 2.2 年度总成本与订购批量关系图 在 EOQ 模型中,通常假设订货的提前期和初始库存量为零,在某个期间内客户 的需求是保持不变的,为常数 D; 每次的经济订购批量为常数 Q;且每次订购都有固 定的订单成本 K;单位期间内的单个产品库存持有成本为 h。由此可设定: P = 购买单价 D = 单位期间需求量。 Q = 订单批量 K = 每个订单的固定成本 (通常指订购、运输、处理的总成本) h = 每单位产品的持有成本(包含存货成本、存储、人工、保险等总成本) 总成本=购买成本或生产成本+订购成本+持有成本,其中: 购买成本:这是商品的可变成本:购买单价×期间需求数量。这是 P×D 订购成本:这是下订单的成本:每个订单都有固定成本 K,在某个期间我们需 要订购 𝐷 𝑄 次。这是𝐷𝐾 𝑄 持有成本:库存的平均数量(完全补充和空的)是 𝑄 2,所以这个成本是ℎ𝑄 2 TC = PD + 𝐷𝐾 𝑄 + ℎ𝑄 2 要确定总成本曲线的最小点,计算总成本相对于 Q 的导数(假设所有其他变量 都是常数)并将其设置为等于 0:

0=-器+ 求解Q给出Q*(最优订货量):Q*2= 2Dk h Q*与P无关:它只是K,D,h的函数。通过识别也可以找到最小成本: TC=+9 +PD= Q Dk2+√2hDr+PD 考虑到:Q= 2Dk 可综合以上得出:TCmm=√2hDK+PD 2.5.2经济生产批量模型一EPO模型; 经济生产批量又称为经济生产量。在生产过程中有一次生产多少最经济的问题, 这就是经济生产批量。经济订货批量将相关成本划分为订货成本和储存成本。经济生 产批量与经济订货批量相似,储存成本不变,订货成本以生产准备成本代替即可 未找到引用徽。 在研究EPQ模型时,我们需先进行如下条件假设找引用氧: (1)顾客需求固定,需求率为常量: (2)生产批量无大小限制: (3)物流和生产过程中无价格折扣: (4)己知产品生产周期,且为常量: (⑤)维持持有成本与库存量成线性函数关系: (6)不可缺货: (⑦连续生产以补充库存。 经济生产批量模型的图示: 存 量 RL 时间

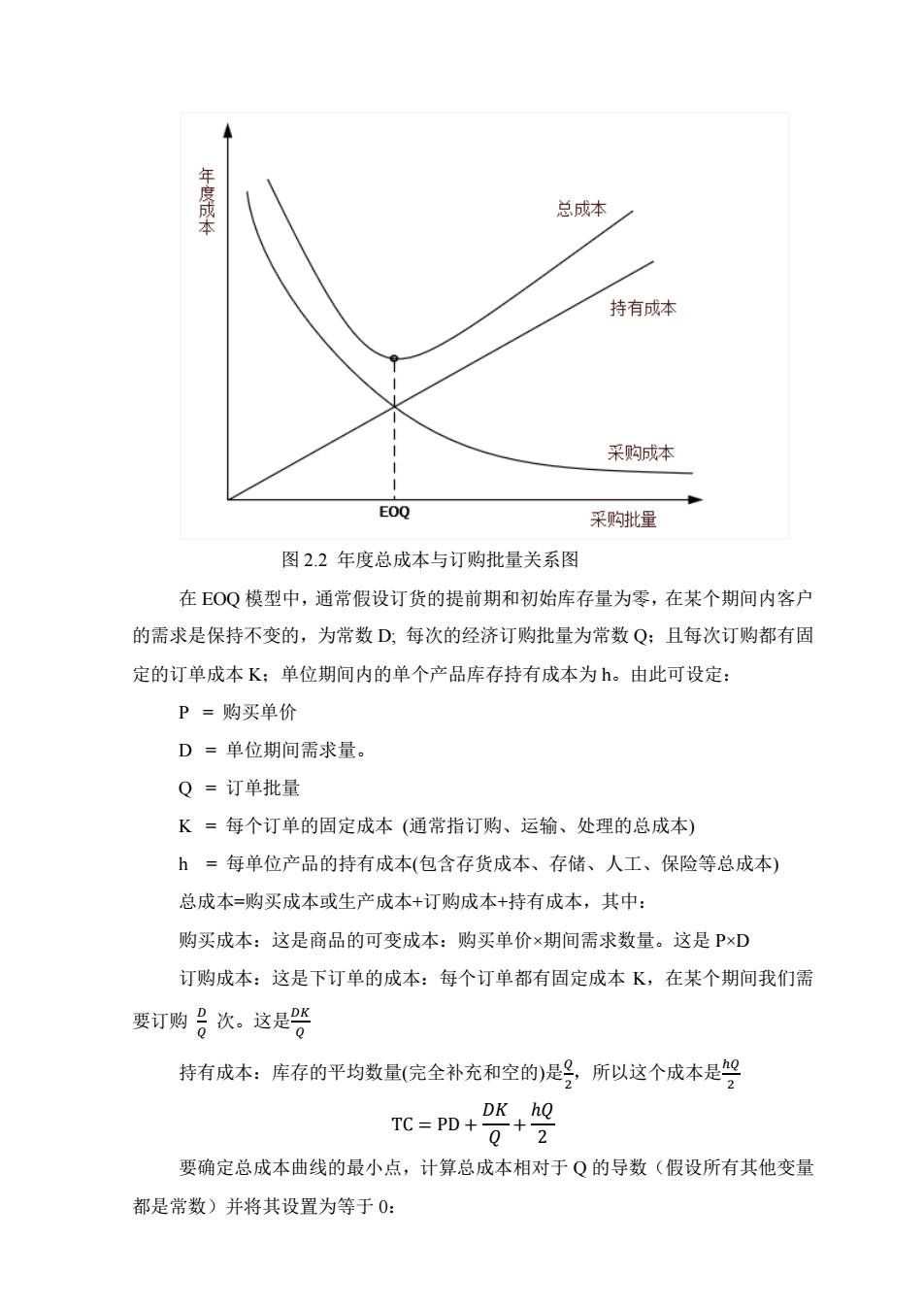

0 = − 𝐷𝐾 𝑄2 + ℎ 2 求解 Q 给出 Q *(最优订货量):𝑄 ∗2 = √ 2𝐷𝑘 ℎ Q*与 P 无关; 它只是 K,D,h 的函数。通过识别也可以找到最小成本: TC = 𝐷𝐾 𝑄 + ℎ𝑄 2 + PD = ℎ 2𝑄 (Q - √ 2𝐷𝑘 ℎ ) 2 + √2ℎ𝐷𝐾 + PD 考虑到:Q = √ 2𝐷𝑘 ℎ 可综合以上得出:TCmin = √2ℎ𝐷𝐾 + PD 2.5.2 经济生产批量模型—EPQ 模型; 经济生产批量又称为经济生产量。在生产过程中有一次生产多少最经济的问题, 这就是经济生产批量。经济订货批量将相关成本划分为订货成本和储存成本。经济生 产批量与经济订货批量相似,储存成本不变,订货成本以生产准备成本代替即可错误! 未找到引用源。。 在研究 EPQ 模型时,我们需先进行如下条件假设错误!未找到引用源。: (1) 顾客需求固定,需求率为常量; (2) 生产批量无大小限制; (3) 物流和生产过程中无价格折扣; (4) 己知产品生产周期,且为常量; (5) 维持持有成本与库存量成线性函数关系; (6) 不可缺货; (7) 连续生产以补充库存。 经济生产批量模型的图示:

图2.3经济生产批量模型图 如图2.3,假设以下变量: P:生产率: LT:生产提前期: d:需求率(d<P); D:年总需求量: T:生产时间: TC:年总成本; Imax:最大库存量: S:每次生产准备费: Q:生产批量; H:单位货物每年的存储成本; RL:订货点: 由以上假设可得 Ims=tp (P-d)=Q(P-d)/P 而Q=pt,t。=Q/p,故I=t,*(P-d)=(Q/p)P-d)=Q(1-d/P) 根据上一章节的经济订购批量的的总费用公式,可得: F=F1+F2=IH+(台S=H(1-gQ/2+台S 对上式求导,可得: d 0=0,则Q= 2DS H(1-d/p, Q。为经济生产批量。 2.5.3多级库存控制优化模型; 前面提到的EOQ和EPQ都是供应链中单级多周期库存模型,较为简单。在实 际应用中,更多的面对是多级库存控制优化模型、多品种库存联合优化模型或横向多 位置的分销库存协同优化模型。结合HZ公司的情况,在本小节主要分析多级库存控 制优化模型。一个多级供应链有多个环节,并且每个环节都可能有多个参与者,多级 库存优化与控制本质是对供应链各节点进行全局优化的一种模式,因此比单级库存模 型要复杂的多。多级供应链至少包含三方:供应商、生产企业和分销商。 多级库存控制优化模型按控制策略主要分为两种形式:第一种应用分布式策略, 把供应链库存控制按制造、分销、零售分为三个不同的成本中心,各成本中心对自身 库存成本进行优化。这种策略的重点在于信息的共享程度,如果在供应链中信息共享 不够理想,则很难得到最优的结果:另一种是应用集中式策略,核心企业起主要控制

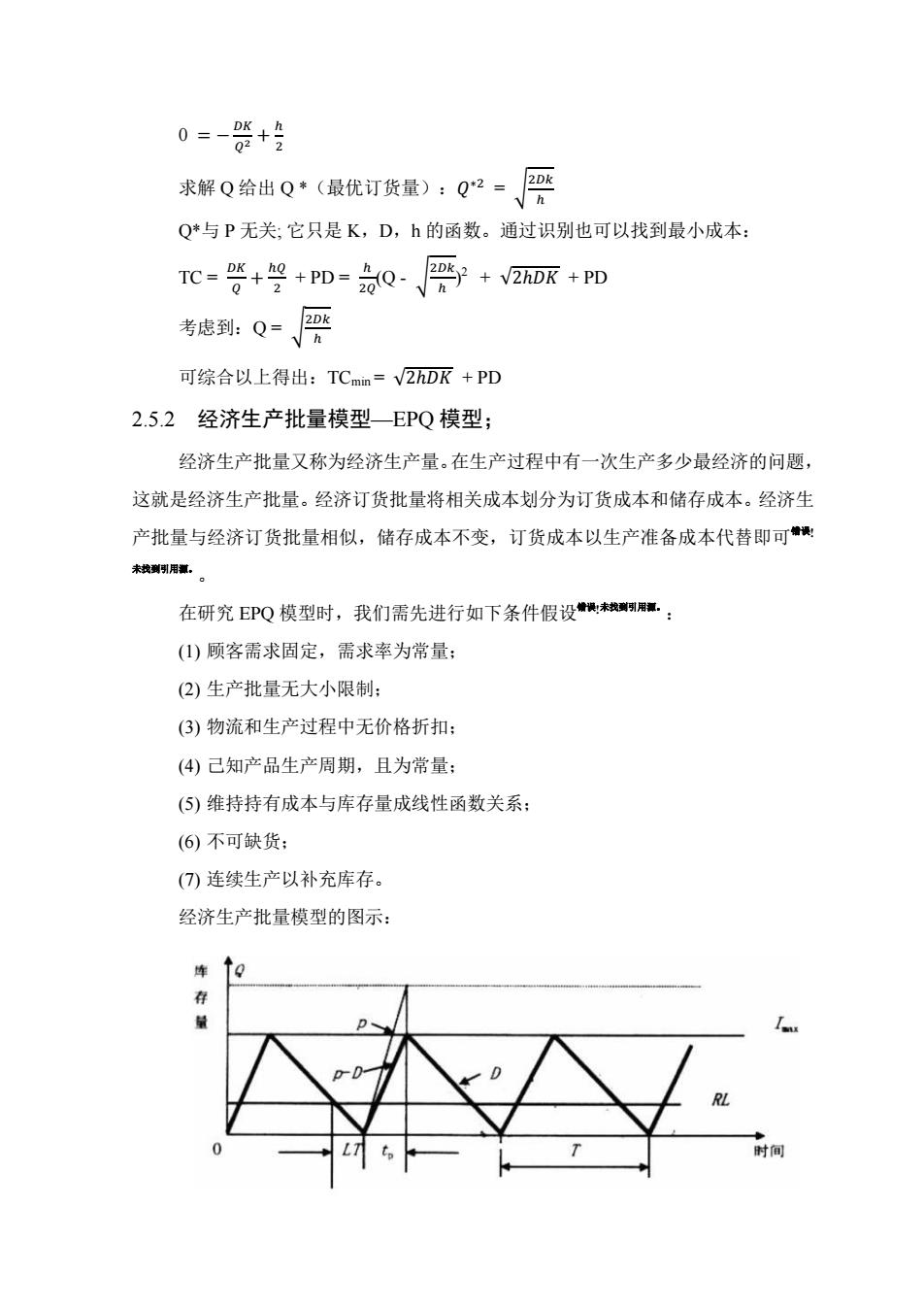

图 2.3 经济生产批量模型图 如图 2.3,假设以下变量: P:生产率; LT:生产提前期; d:需求率(d<P); D:年总需求量; T:生产时间; TC:年总成本; Imax:最大库存量; S:每次生产准备费; Q:生产批量; H:单位货物每年的存储成本; RL:订货点; 由以上假设可得 Imax= tp * (P-d) = Q(P-d)/P 而 Q=pt , tp = Q / p ,故 Imax= tp * (P-d) = (Q / p)(P − d) = Q(1 − d / P) 根据上一章节的经济订购批量的的总费用公式,可得: F = F1 + F2 = ImaxH + ( 𝐷 𝑄 )S = H(1- 𝑑 𝑝 )Q/2 + ( 𝐷 𝑄 )S 对上式求导,可得: 𝑑𝐹 𝑑𝑄 = 1 2 H(1 − 𝑑 𝑝 ) − 𝐷 𝑄2 𝑆 𝑑𝐹 𝑑𝑄 == 0,则Qp ∗ = √ 2DS H(1 − d ∕ P) ,Qp ∗ 为经济生产批量。 2.5.3 多级库存控制优化模型; 前面提到的 EOQ 和 EPQ 都是供应链中单级多周期库存模型,较为简单。在实 际应用中,更多的面对是多级库存控制优化模型、多品种库存联合优化模型或横向多 位置的分销库存协同优化模型。结合 HZ 公司的情况,在本小节主要分析多级库存控 制优化模型。一个多级供应链有多个环节,并且每个环节都可能有多个参与者,多级 库存优化与控制本质是对供应链各节点进行全局优化的一种模式,因此比单级库存模 型要复杂的多。多级供应链至少包含三方:供应商、生产企业和分销商。 多级库存控制优化模型按控制策略主要分为两种形式:第一种应用分布式策略, 把供应链库存控制按制造、分销、零售分为三个不同的成本中心,各成本中心对自身 库存成本进行优化。这种策略的重点在于信息的共享程度,如果在供应链中信息共享 不够理想,则很难得到最优的结果;另一种是应用集中式策略,核心企业起主要控制

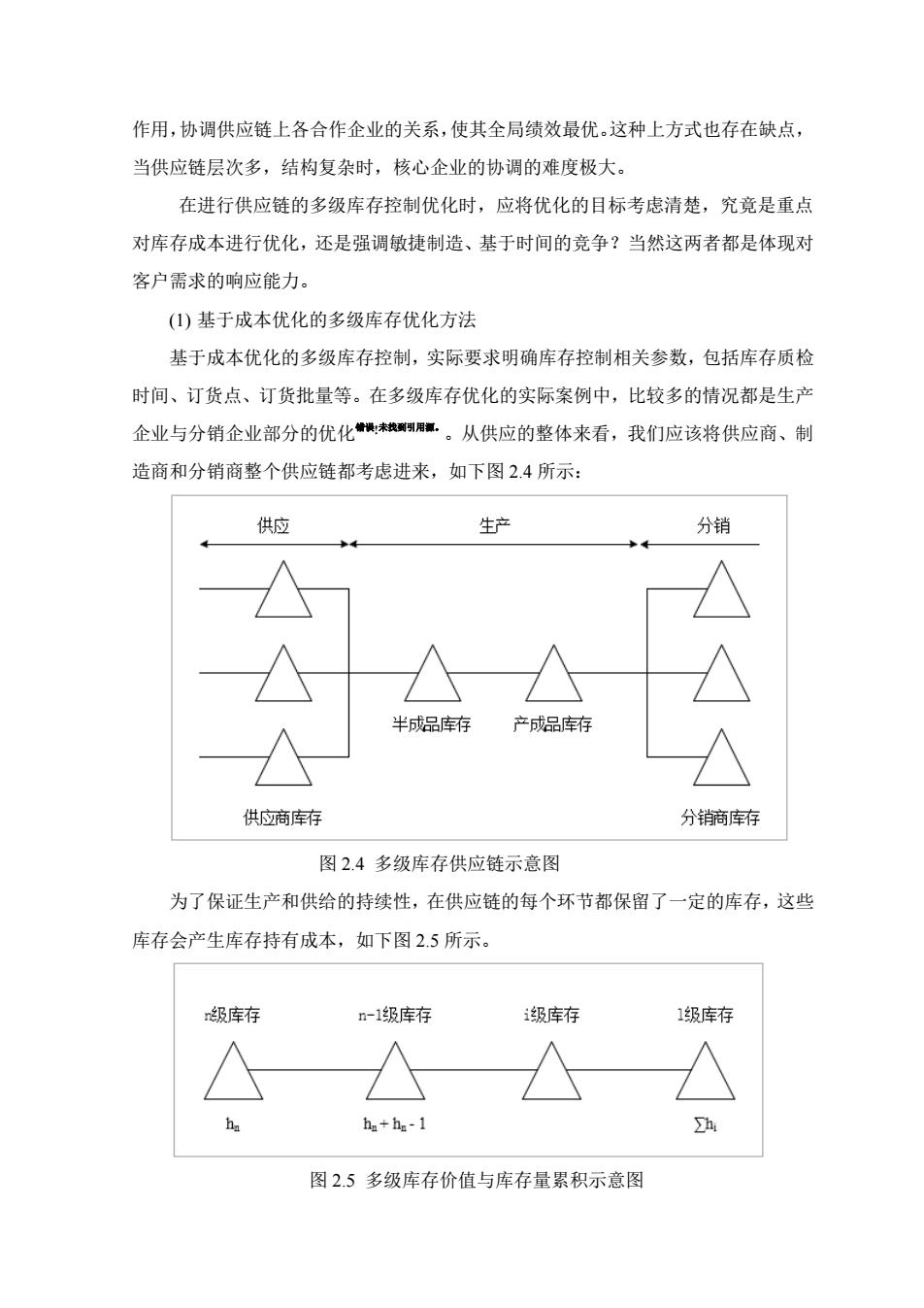

作用,协调供应链上各合作企业的关系,使其全局绩效最优。这种上方式也存在缺点, 当供应链层次多,结构复杂时,核心企业的协调的难度极大。 在进行供应链的多级库存控制优化时,应将优化的目标考虑清楚,究竞是重点 对库存成本进行优化,还是强调敏捷制造、基于时间的竞争?当然这两者都是体现对 客户需求的响应能力。 (1)基于成本优化的多级库存优化方法 基于成本优化的多级库存控制,实际要求明确库存控制相关参数,包括库存质检 时间、订货点、订货批量等。在多级库存优化的实际案例中,比较多的情况都是生产 企业与分销企业部分的优化栽蓟到用·。从供应的整体来看,我们应该将供应商、制 造商和分销商整个供应链都考虑进来,如下图2.4所示: 供应 生产 分销 半成品库存 产成品库存 供应商库存 分销商库存 图2.4多级库存供应链示意图 为了保证生产和供给的持续性,在供应链的每个环节都保留了一定的库存,这些 库存会产生库存持有成本,如下图2.5所示。 级库存 n-1级库存 级库存 1级库存 7 h. hn+hn-1 h 图2.5多级库存价值与库存量累积示意图

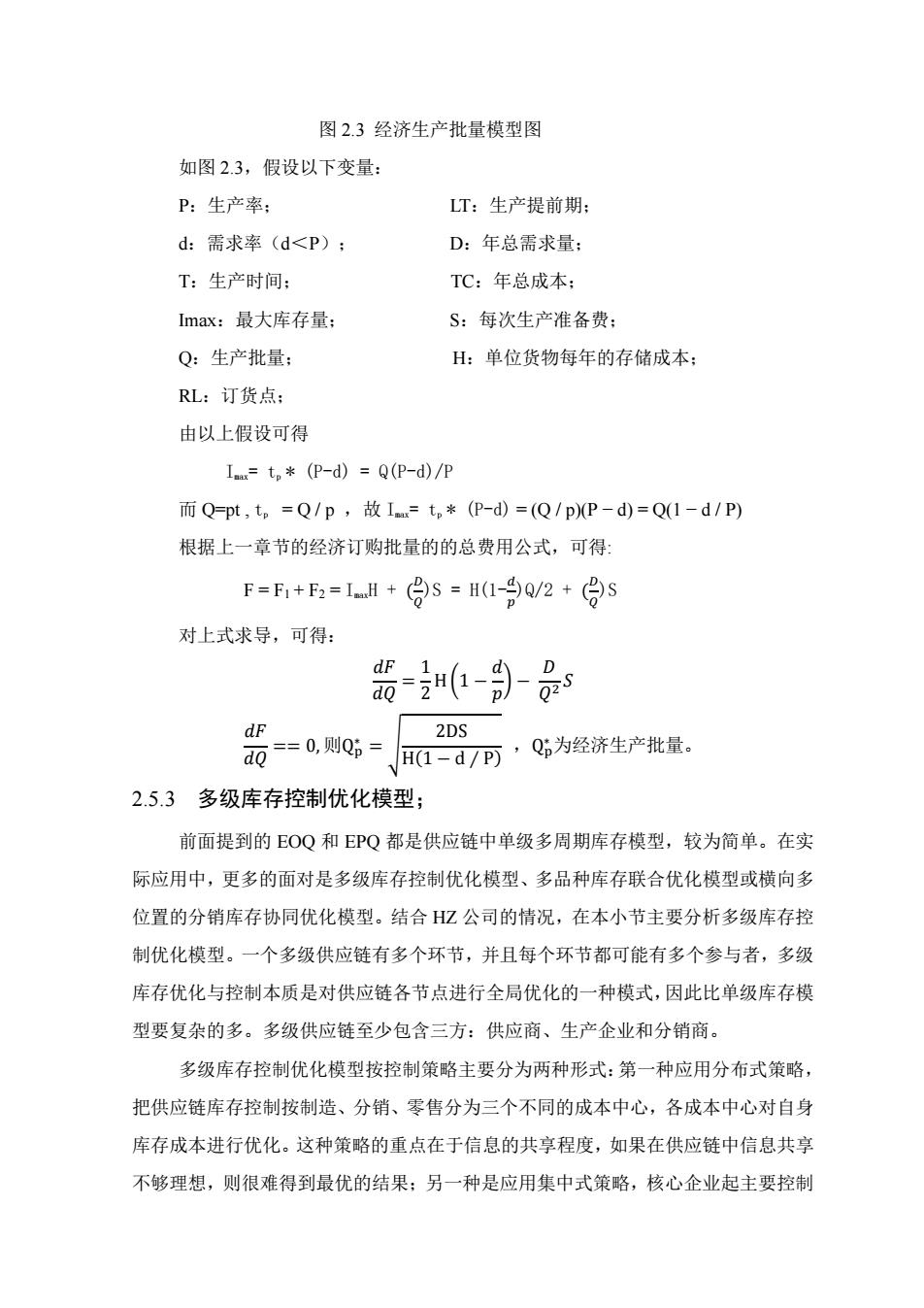

作用,协调供应链上各合作企业的关系,使其全局绩效最优。这种上方式也存在缺点, 当供应链层次多,结构复杂时,核心企业的协调的难度极大。 在进行供应链的多级库存控制优化时,应将优化的目标考虑清楚,究竟是重点 对库存成本进行优化,还是强调敏捷制造、基于时间的竞争?当然这两者都是体现对 客户需求的响应能力。 (1) 基于成本优化的多级库存优化方法 基于成本优化的多级库存控制,实际要求明确库存控制相关参数,包括库存质检 时间、订货点、订货批量等。在多级库存优化的实际案例中,比较多的情况都是生产 企业与分销企业部分的优化错误!未找到引用源。。从供应的整体来看,我们应该将供应商、制 造商和分销商整个供应链都考虑进来,如下图 2.4 所示: 图 2.4 多级库存供应链示意图 为了保证生产和供给的持续性,在供应链的每个环节都保留了一定的库存,这些 库存会产生库存持有成本,如下图 2.5 所示。 图 2.5 多级库存价值与库存量累积示意图