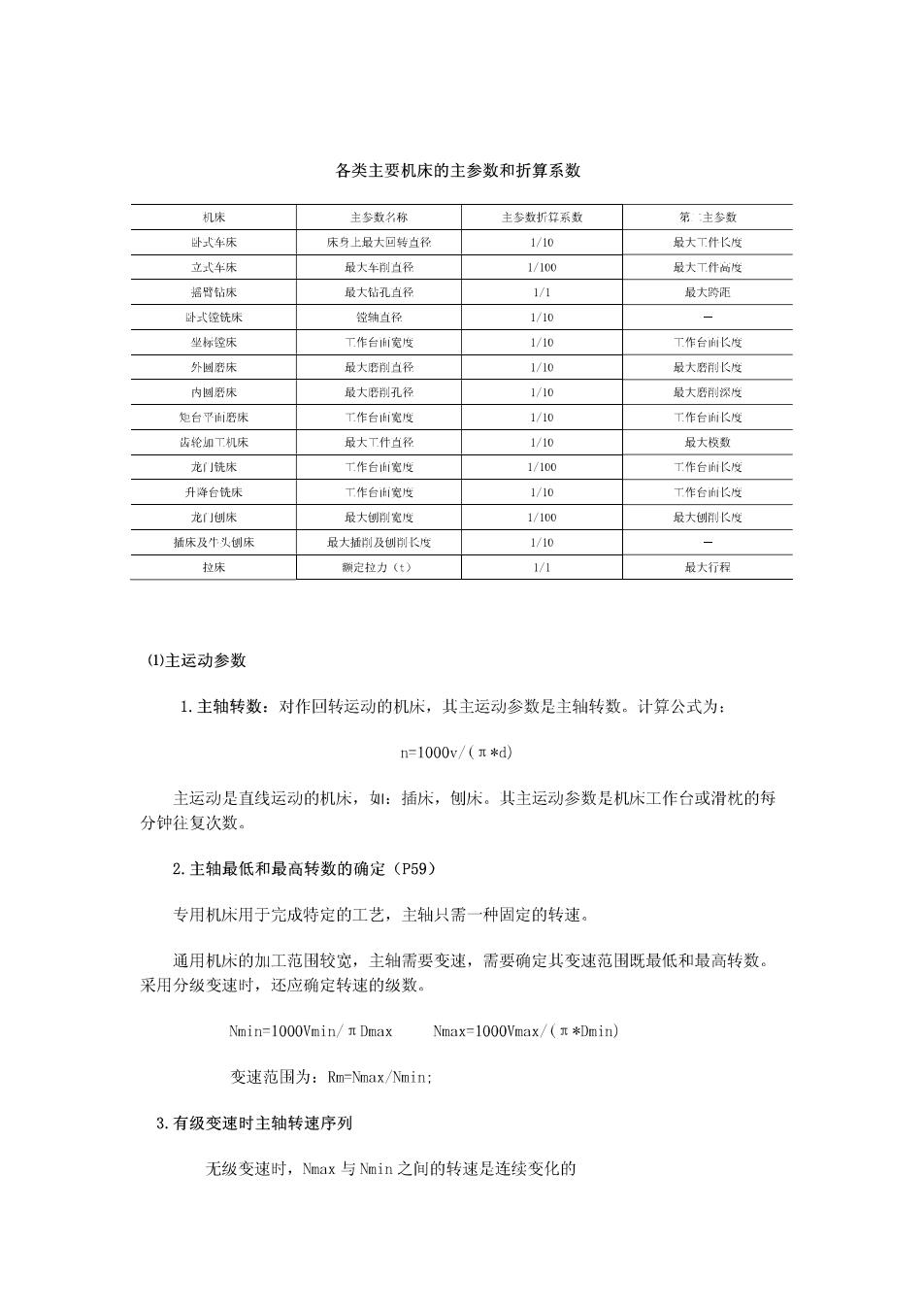

各类主要机床的主参数和折算系数 机床 主参数名称 主参数折算系数 第主参数 卧式车床 床身上最大回转直径 1/10 最大工件长度 立式车床 最大车削直径 1/100 最大T件高度 摇臂钻床 最大钻孔直径 1/1 最大跨距 卧式镗铣床 镗轴直径 1/10 坐标绽床 T作台i宽度 1/10 工作台长度 外圆磨床 最大磨削直径 1/10 最大密削长度 内圆磨床 最大磨削孔径 1/10 最大磨削深发 炮台平磨床 工作台i宽度 1/10 下作台而长度 齿轮加工机床 最大工什直径 1/10 最大模数 龙铣床 T作台宽度 1/100 工作台长度 升降台铣床 工作台i宽度 1/10 T作台而长度 龙刨床 最大削宽度 1/100 最大刨削长度 插床及牛头侧床 最大插削及刨削长发 1/10 拉床 额定拉力(t) 1/1 最大行程 (1)主运动参数 1.主轴转数:对作回转运动的机床,其主运动参数是主轴转数。计算公式为: n=1000v/(r*d) 主运动是直线运动的机床,:插床,刨床。其主运动参数是机床工作台或滑枕的每 分钟往复次数。 2.主轴最低和最高转数的确定(P59) 专用机床用于完成特定的工艺,主轴只需一种固定的转速。 通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围既最低和最高转数。 采用分级变速时,还应确定转速的级数。 Nmin=1000Vmin/t Dmax Nmax=1000Vmax/(*Dmin) 变速范围为:Rm=Nmax/Nmin; 3.有级变速时主轴转速序列 无级变速时,Nmax与Nmin之间的转速是连续变化的

有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。 主运动的有级变速的转速数列一般采用等比数列。满足n心 ;n,m*g1 4.标准公比 为了便于机床设计和使用,规定了标准公比值: 1.06,1.12,1.26,1.41,1.58,1.78,2.00 其中,=1.06时公比数列的基本公比,其他可以山基本公比派生而来。 (2)进给运动参数 进给量: a.大部分机床(1车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示: b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示: c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。 (3)动力参数 机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。 ①主传动功率: P=P切十P+P附 1、切削功率P:与加工情况.工件和刀具材料及切削用量的大小有关。 P切Fz*Vc/60000 2、空载功率P:是指机床不进行切削,及空转时所消耗的功率。 3、附加功率P:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。 ②进给传动功率:通常也采用类比和计算相结合的方法来确定。 ③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空 行程时快速移动所需的传动功率。其大小山移动部件重量和部件启动时的惯性力决定

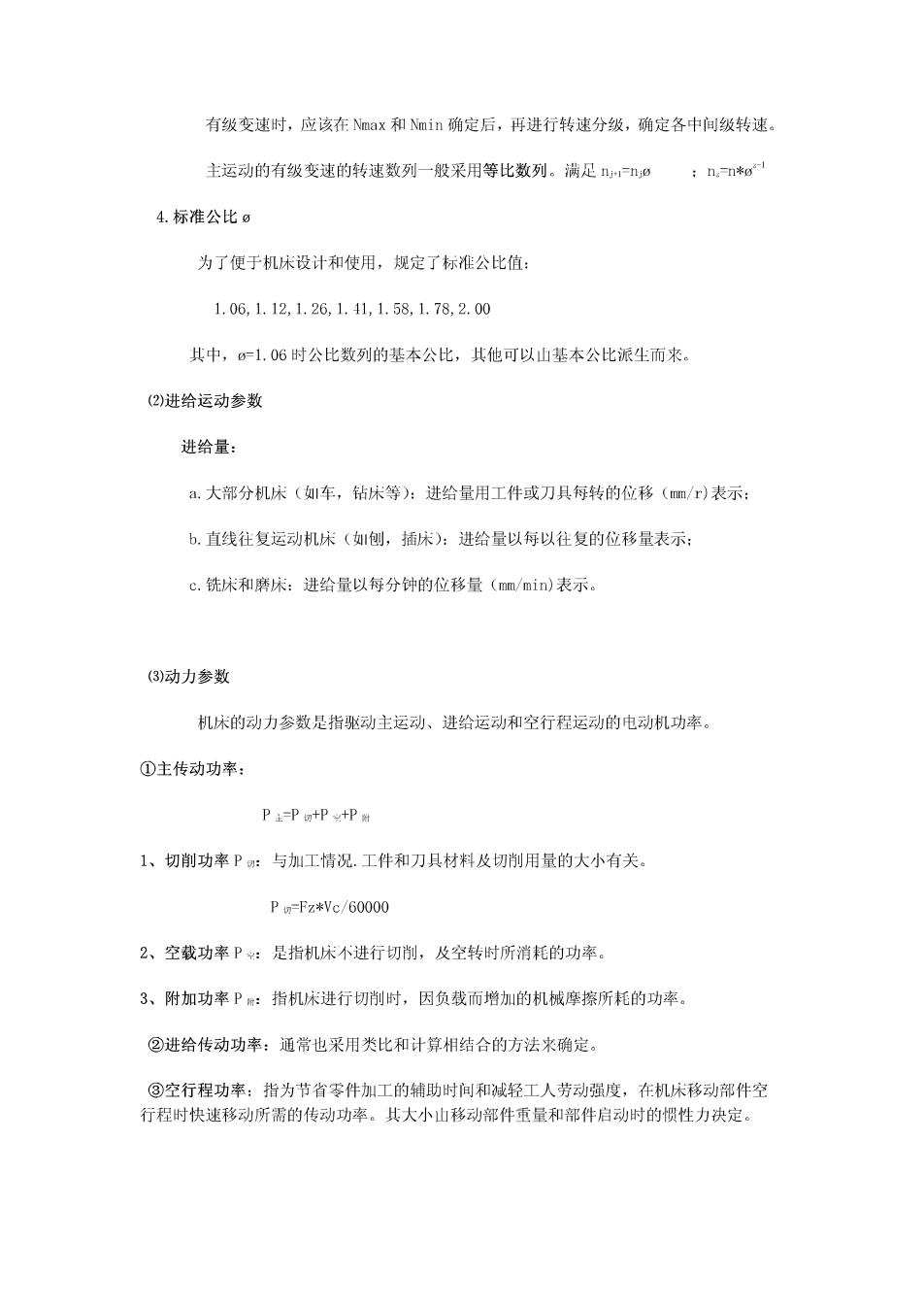

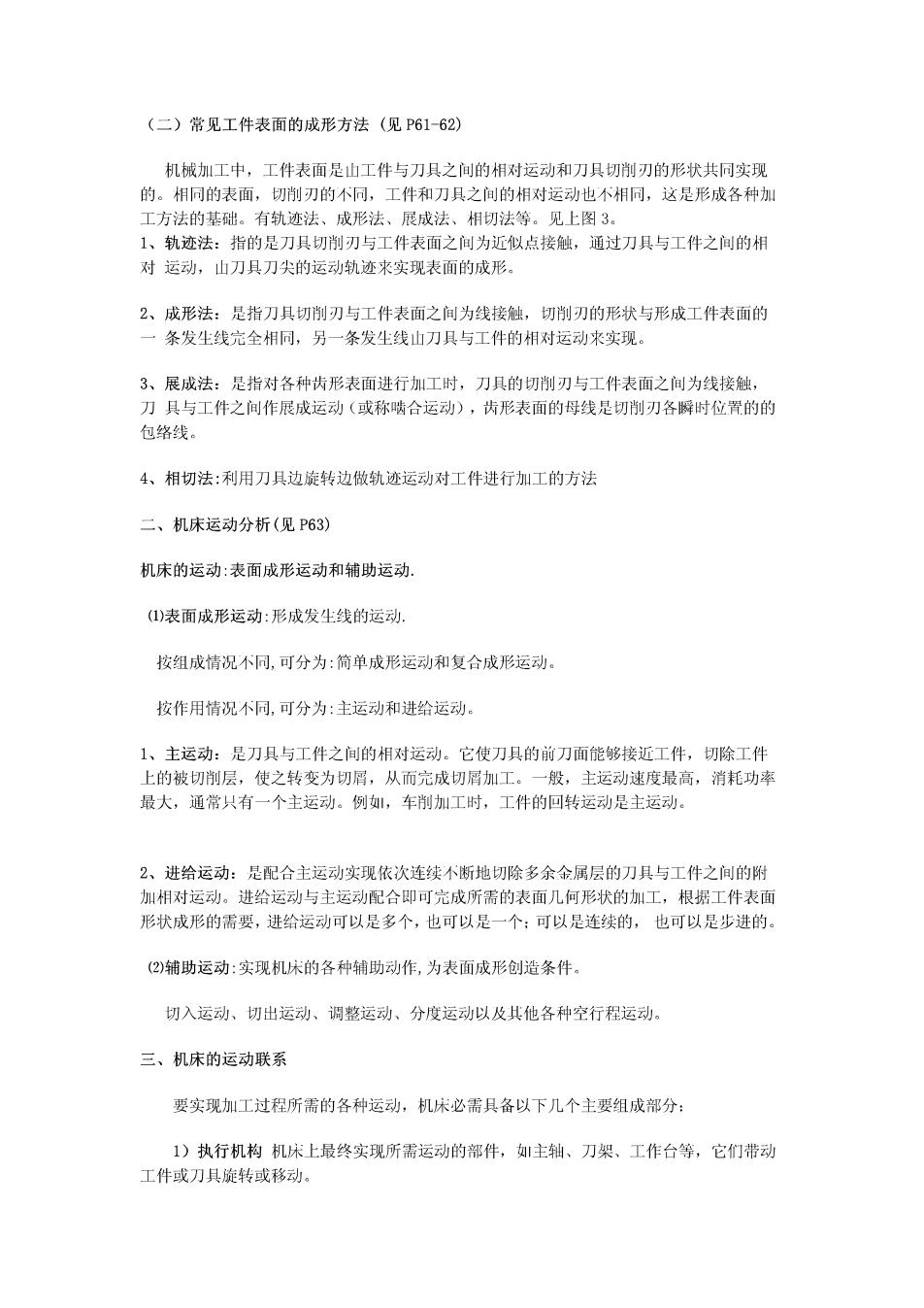

4.2工件表面成形方法与机床运动分析 一、工件表面成形方法(见P61) 机械制造过程是工艺设计要求实现的过程。在这一过程中,针对不同的要求可以采用 不同的加工方法,锻造、铸造、焊接、机械加工、热处理等。就机械加工而言,是根据 具体的设计要求选用相应的切削加工方法即:在机床上通过刀具与工件的相对运动,从工 件毛坯上切除多余金属,使之形成符合要求的形状、尺小的表面的过程。因此,机械加训工 过程是工件表面的形成过程。 (一)工件表面的构成 机械零件的表面形状千变方化,但大都是山几种常见的表面组合而成的。这些表面包 括平面、圆柱面、圆锥面、球面、螺旋面、圆环面以及成形曲面等,下图1,山这些表 面组成各种类型的零件。下图2是几种常见的零件类型。 常见表面类奥 )因硅面b》图楚面c)训转双曲面d)平面e)螺淀面)成彩油面 图1常见表面类型

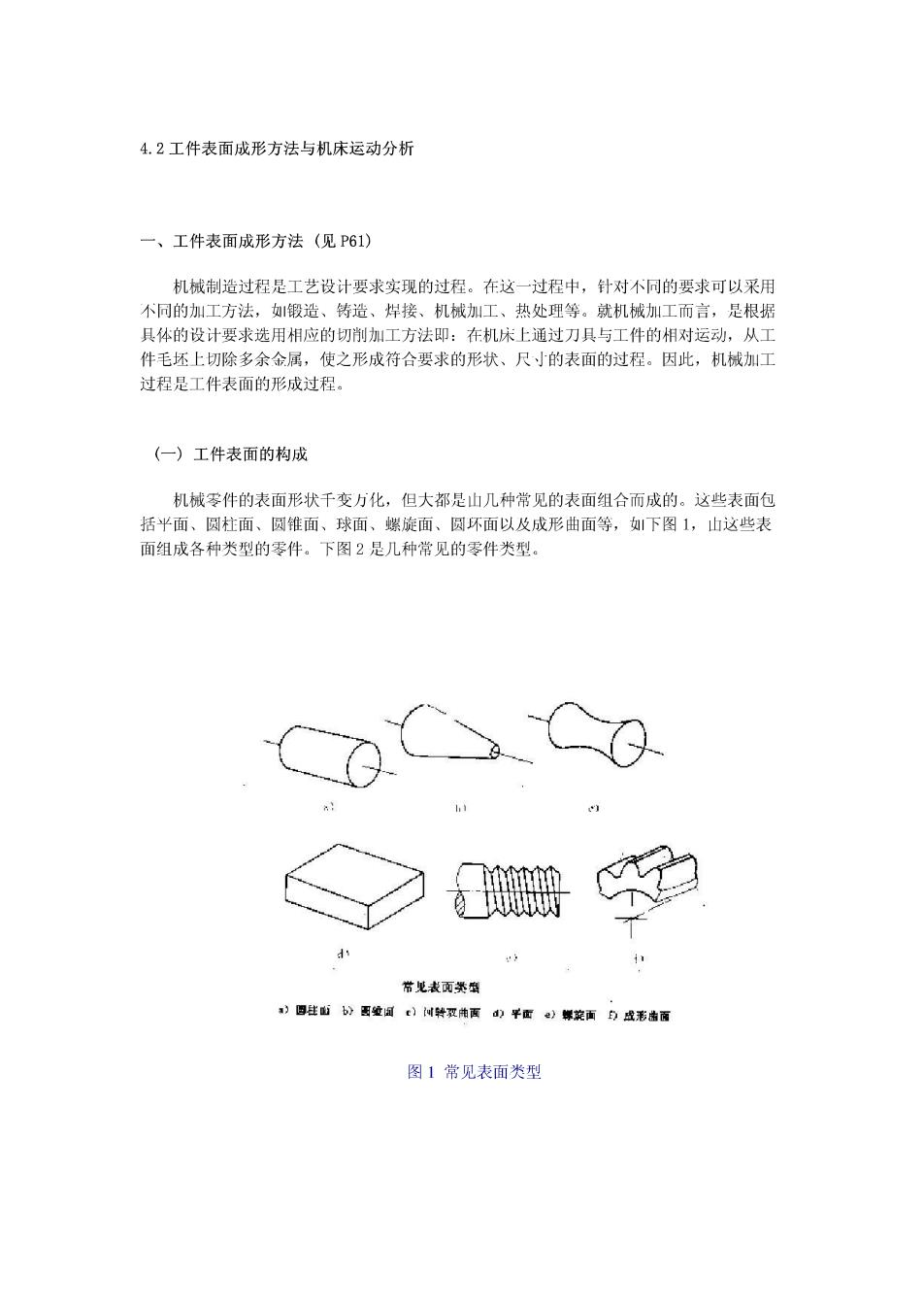

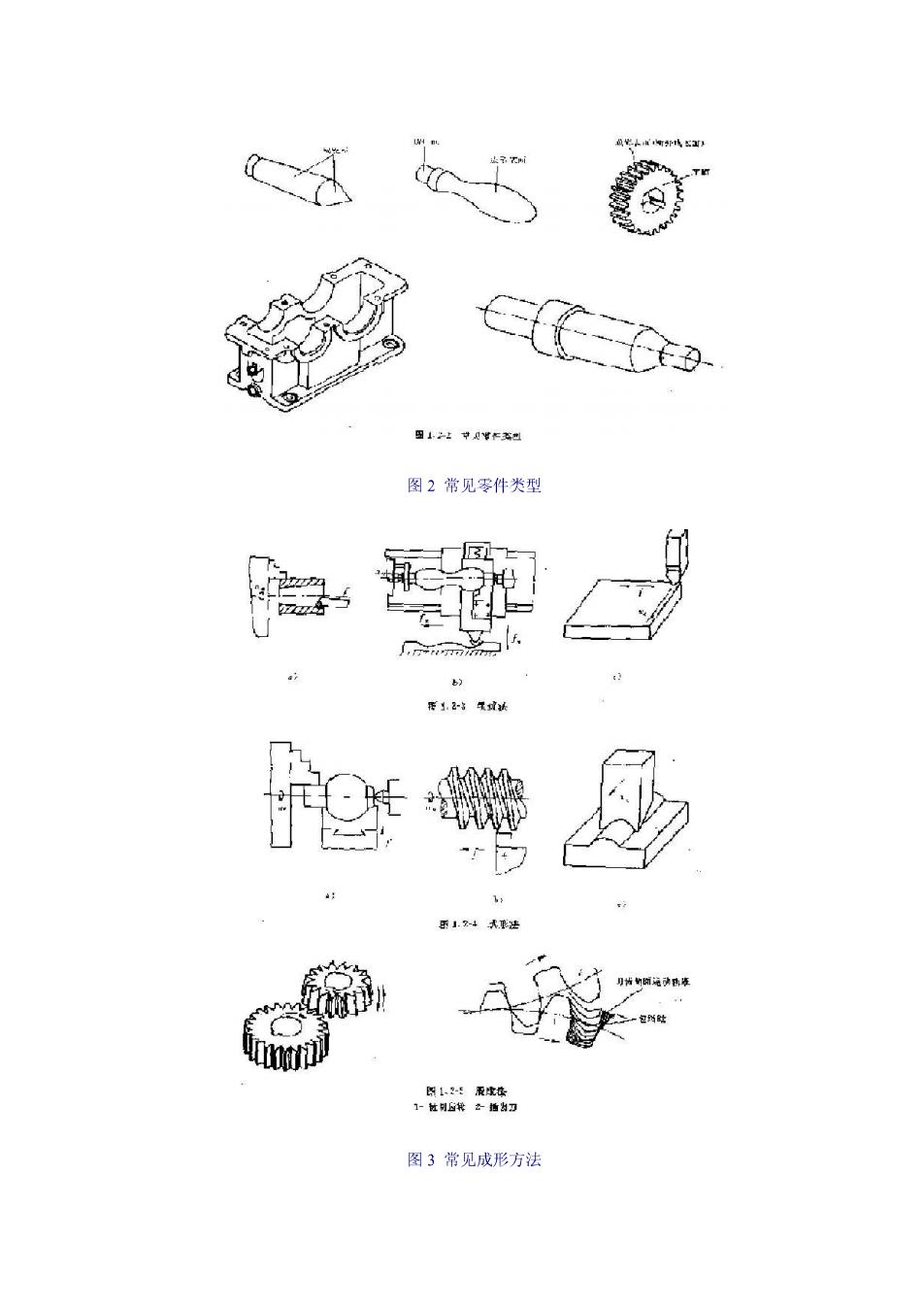

故笑人i线I) 图2常见零件类型 67 广器 于1.2-4术法 刀状物阿连 图15版成在 1-杜制回律公墙为刀 图3常见成形方法

(二)常见工件表面的成形方法(见P61-62) 机械圳工中,工件表面是山工件与刀具之间的相对运动和刀具切俏削刀的形状共同实现 的。相同的表面,切削刃的不同,工件和刀具之间的相对运动也不相同,这是形成各种加 工方法的基础。有轨迹法、成形法、展成法、相切法等。见上图3。 1、轨迹法:指的是刀具切削刃与工件表面之间为近似点接触,通过刀具与工件之间的相 对运动,山刀具刀尖的运动轨迹来实现表面的成形。 2、成形法:是指刀具切削刃与工件表面之间为线接触,切削刃的形状与形成工件表面的 一条发生线完全相同,另一条发生线山刀具与工件的相对运动来实现。 3、展成法:是指对各种齿形表面进行加工时,刀具的切削刃与工件表面之间为线接触, 刀具与工件之间作展成运动(或称啮合运动),齿形表面的母线是切削刃各瞬时位置的的 包络线。 4、相切法:利用刀具边旋转边做轨迹运动对工件进行加工的方法 二、机床运动分析(见P63) 机床的运动:表面成形运动和辅助运动。 (1)表面成形运动:形成发生线的运动. 按组成情况不同,可分为:简单成形运动和复合成形运动。 按作用情况不同,可分为:主运动和进给运动。 1、主运动:是刀具与工件之间的相对运动。它使刀具的前刀面能够接近工件,切除工件 上的被切削层,使之转变为切屑,从而完成切屑加工。一般,主运动速度最高,消耗功率 最大,通常只有一个主运动。例,车削加工时,工件的回转运动是主运动。 2、进给运动:是配合主运动实现依次连续不断地切除多余金属层的刀具与工件之间的附 加相对运动。进给运动与主运动配合即可完成所需的表面几何形状的加工,根据工件表面 形状成形的需要,进给运动可以是多个,也可以是一个:可以是连续的,也可以是步进的。 (2)辅助运动:实现机床的各种辅助动作,为表面成形创造条件。 切入运动、切出运动、调整运动、分度运动以及共他各种空行程运动。 三、机床的运动联系 要实现川工过程所需的各种运动,机床必需具备以下几个主要组成部分: 1)执行机构机床上最终实现所需运动的部件,主轴、刀架、工作台等,它们带动 工件或刀具旋转或移动