第3章 金属切剂过程的基本规律及典应用 本章主要介绍以下内容: 1、金属切削过程基本规律 2、金属切削过程基本规律的应用 课时分配:1,三个学时,2,三个学时 重点:金属切削过程的基本概念 难点:金属切削过程基本规律的应用 金属切削过程是机械制造过程的一个重要组成部分。金属切削过程是指将工件上多余的 金属层,通过切削加工被刀具切除而形成切屑并获得几何形状、尺寸精度和表面粗糙度都符 合要求的零件的过程。在这一过程中,始终存在着刀具切削工件和工件材料抵抗切削的矛盾, 从而产尘一系列现象,切削变形、切削力、切削热与切削温度以及有关刀具的磨损与刀具 寿命、卷屑与断屑等。对这些现象进行研究,揭示共内在的机理,探索和掌屋金属切削过程 的基本规律,从而主动地加以有效的控制,对保证加工精度和表面质量,提高切削效率,降 低生产成本和劳动强度具有「分重大的意义。总之,金属切削过程的优劣,直接影响机械加 工的质量、生产率与生产成本。因此,必须进行深入的研究。 3.1金属切削层的变形 一、切屑形成过程及变形区的划分(见P19) 1、切削变形金属的切削过程与金属的挤压过程很相似。金属材料受到刀具的作用以后, 开始产生弹性变形:着刀具继续切入,金属内部的应力、应变继续加大,当达到材料的屈 服点时,开始产生塑性变形,并使金属品格产生滑移:刀具再继续前进,应力进而达到材料 的断裂强度,便会产生挤裂。 2、变形区的划分大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是 切削层金属的变形过程。切削层的金属变形大致划分为三个变形区:第一变形区(剪切滑移)、 第二变形区(纤维化)、第三变形区(纤维化与加工硬化)。 3、切屑的形成及变形特点(见P20) 1)第一变形区(近切削刃处切削层内产生的塑性变形区)金属的剪切滑移变形

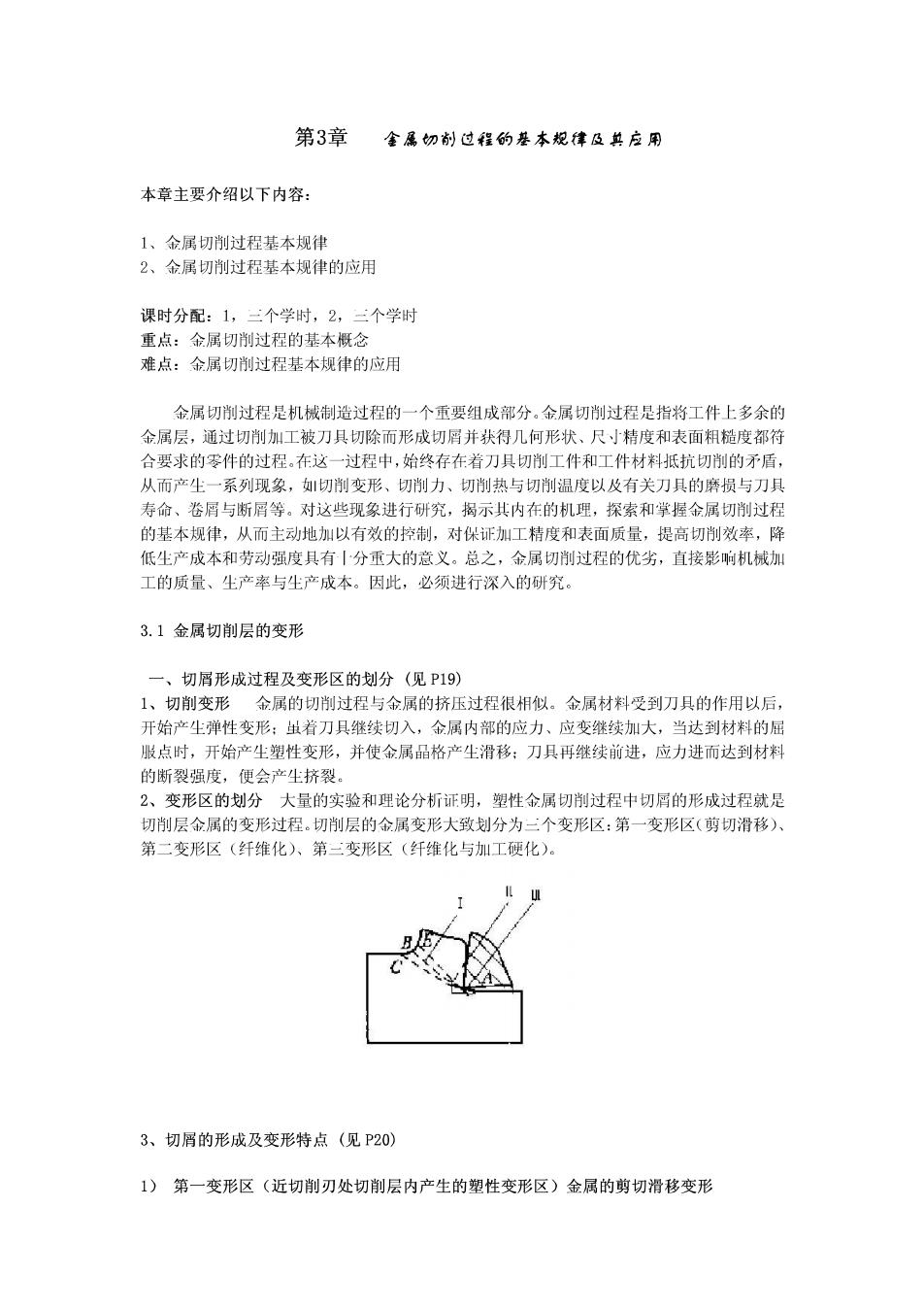

切削层受刀具的作用,经过第一变形区的塑性变形后形成切屑。切削层受刀具前刀面与 切削刃的挤压作用,使近切削刃处的金属先产生弹性变形,继而塑性变形,并同时使金属品 格产生滑移。 在下图中,切削层上各点移动企AC线均开始滑移、离开AE线终止滑移,在沿切削宽度 范围内,称AC是始滑移面,AE是终滑移面。AC、AE之间为第一变形区。山于切屑形成时 应变速度很快、时间极短,故AC、AE面相距很近,一般约为0.02一0.2mm,所以常用AB 滑移面来表示第一变形区,AB面亦称为剪切面。 剪切面AB与切削速度Vc之间的夹角p称为剪切角。作用力下r与切削速度Vc之间的 夹角ω称为作用角。 N (a) (b) 图2.2切屑形成过程 (a)质点滑移过程;(6)切屑形成棋型 第一变形区就是形成切屑的变形区,其变形特点是切削层产生剪切滑移变形。 2)第二变形区(与前刀面接触的切屑层产生的变形区)内金属的挤压磨擦变形 经过第一变形区后,形成的切屑要沿前刀面方向排出,还必须克服刀具前刀面对切屑挤 压而产生的摩擦力。此时将产生挤压摩擦变形。 应该指出,第一变形区与第二变形区是相互关联的。前刀面上的摩擦力大时,切屑排出 不顺,挤压变形加制,以致第一变形区的剪切滑移变形增大。 3)第三变形区(近切削刃处已加工表面内产生的变形区)金属的挤压磨擦变形 已加工表面受到切削刃钝圆部分和后刀面的挤压摩擦,造成纤维化和加工硬化。 二、切削变形程度的度量方法 1、相对滑移e 相对滑移ε是用来量度第1变形区滑移变形的程度。右图,设切削层中A'B线沿剪

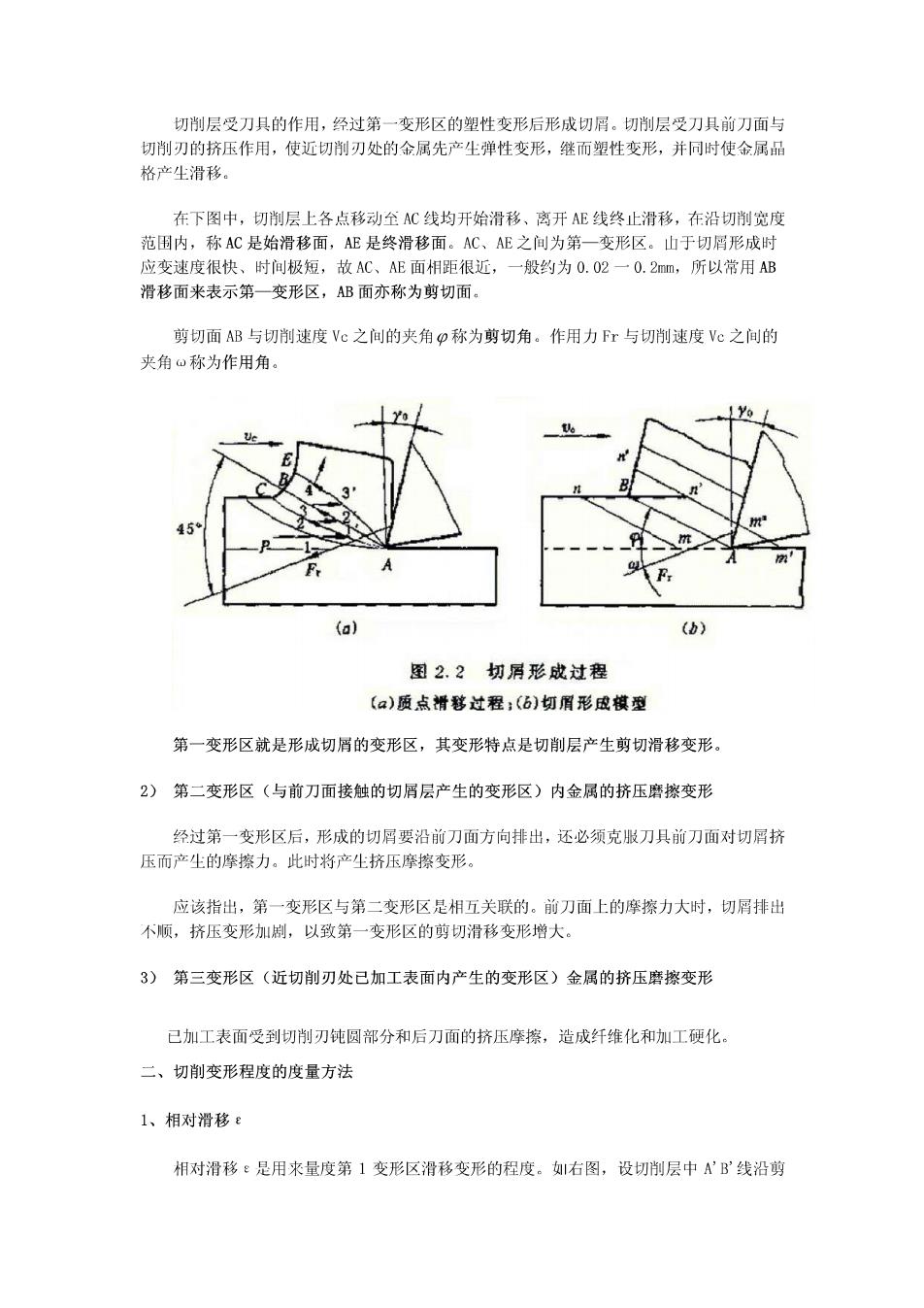

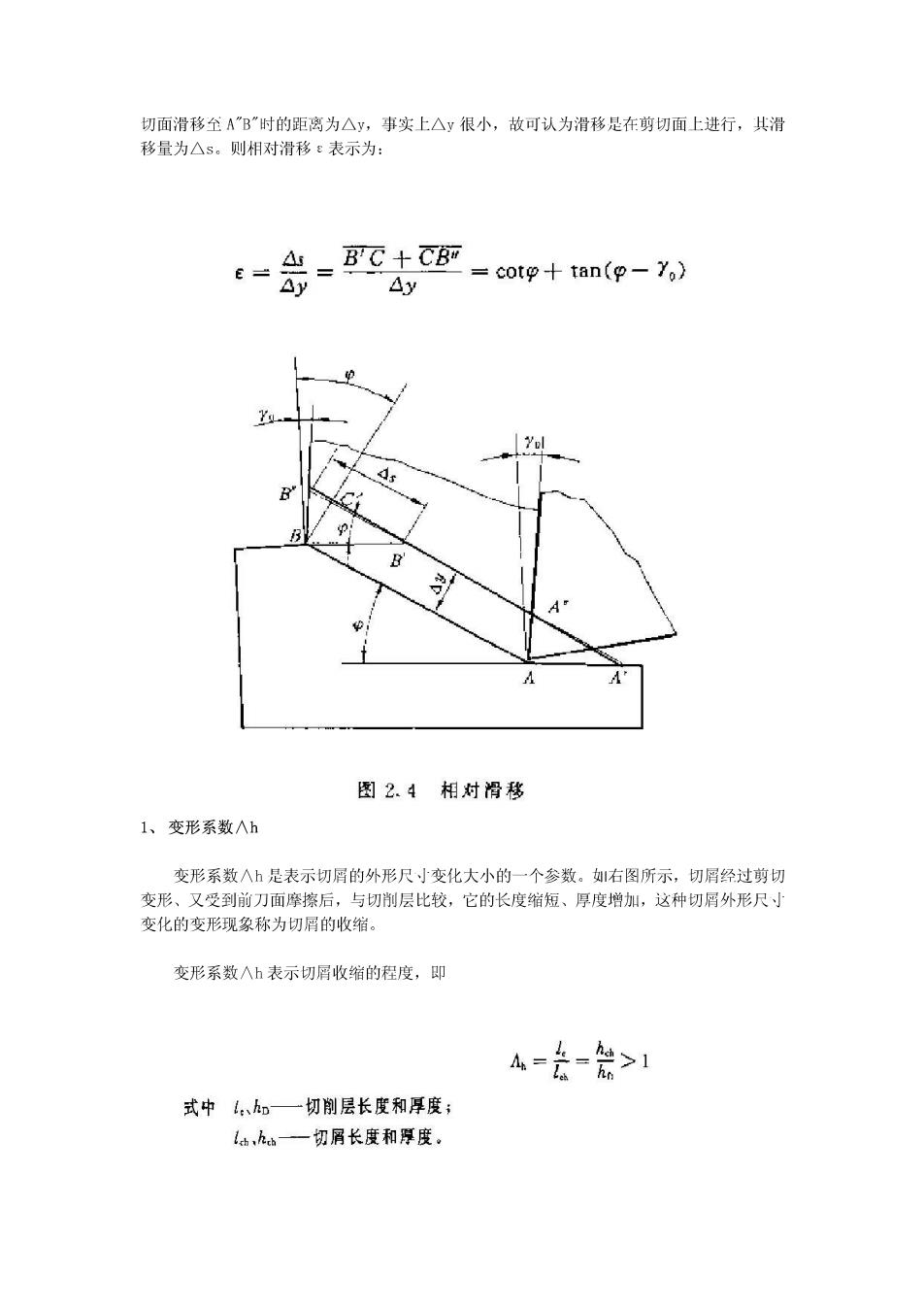

切面滑移A”B”时的距离为△y,事实上△y很小,故可认为滑移是在剪切面上进行,其滑 移量为△s。则相对滑移e表示为: E= =8r大E-cg十ang-W Ay △y B 图2.4相对滑移 1、变形系数∧h 变形系数个是表示切屑的外形尺寸变化大小的一个参数。右图所示,切屑经过剪切 变形、又受到前刀面摩擦后,与切削层比较,它的长度缩短、厚度增加,这种切屑外形尺 变化的变形现象称为切屑的收缩。 变形系数个h表示切屑收缩的程度,即 -然>1 式中、h如一切削层长度和厚度; lh,h一切屑长度和厚度

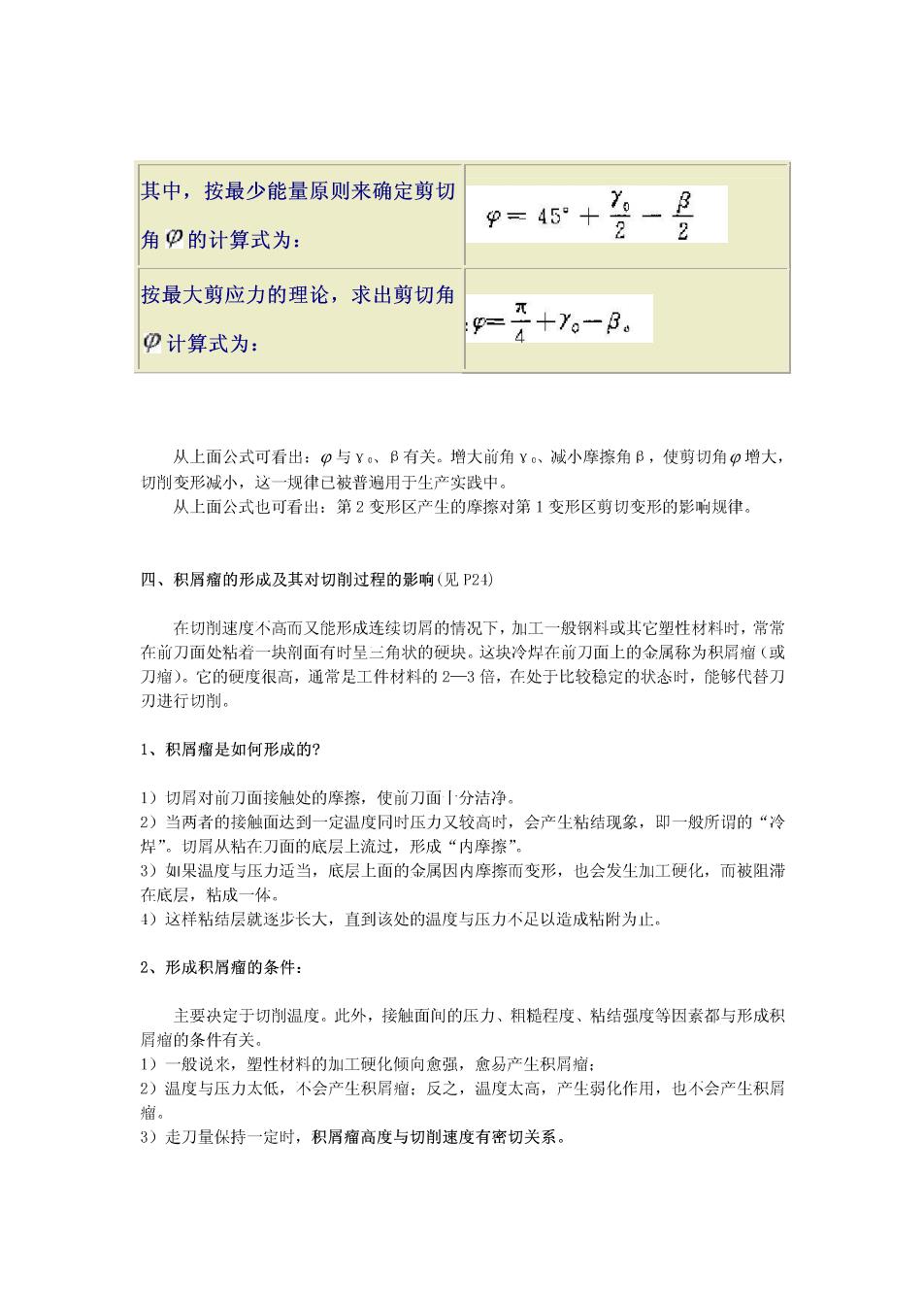

h B 图2.5切屑的收缩 从上图可知,剪切角p变化对切屑收缩的影响,p增大剪切面AB减短,切屑厚度hch 减小,故八h变小。它们之间的关系下: 4= =ABcos() ho ABsing =cotqeos7,十sinY, 从上面两个公式可知,剪切角p与前角Y。是影响切削变形的两个主要因素。果增大 前角y。和剪切角p,使相对滑移e、变形系数∧h减小,则切削变形减小。 注意:山于切削过程是一个非常复杂的物理过程,切削变形除了产生滑移变形外,还有 挤压、摩擦等作用,而ε值主要从剪切变形考虑:而∧h主要从塑性压缩方面分析。所以, e与个h都只能近似地表示切削变形程度。 三、剪切角的确定 剪切角p是影响切削变形的一个重要因素。若能预测剪切角的值,则对了解与控制 切削变形具有重要意义。为此,许多学者进行了大量研究,并推荐了若干剪切角p的计算式

其中,按最少能量原则来确定剪切 45°+ 角P的计算式为: 2 按最大剪应力的理论,求出剪切角 +Y。-B p计算式为: 从上面公式可看出:p与Y。、B有关。增大前角Y。、减小摩擦角B,使剪切角0增大, 切削变形减小,这一规律已被普遍用于生产实践中。 从上面公式也可看出:第2变形区产生的摩擦对第1变形区剪切变形的影响规律。 四、积屑瘤的形成及其对切削过程的影响(见P24) 在切削速度不高而又能形成连续切屑的情况下,加工一般钢料或其它塑性材料时,常常 在前刀面处粘着一块剂面有时呈二角状的硬块。这块冷焊在前刀面上的金属称为积屑瘤(或 刀瘤)。它的硬度很高,通常是工件材料的2一3倍,在处于比较稳定的状念时,能够代替刀 刃进行切削。 1、积屑瘤是如何形成的? 1)切屑对前刀面接触处的摩擦,使前刀面「分洁净。 2)当两者的接触面达到一定温度同时压力又较高时,会产生粘结现象,即一般所谓的“冷 焊”。切屑从粘在刀面的底层上流过,形成“内摩擦”。 3)果温度与压力适当,底层上面的金属因内摩擦而变形,也会发生加工硬化,而被阻滞 在底层,粘成一体。 4)这样粘结层就遂步长大,直到该处的温度与压力不足以造成粘附为止。 2、形成积屑瘤的条件: 主要决定于切削温度。此外,接触面间的压力、粗糙程度、粘结强度等因素都与形成积 屑瘤的条件有关。 1)一般说来,塑性材料的加工硬化倾向愈强,愈易产生积屑瘤: 2)温度与压力太低,不会产尘积屑瘤:反之,温度太高,产生弱化作用,也不会产生积屑 瘤。 3)走刀量保持一定时,积屑瘤高度与切削速度有密切关系