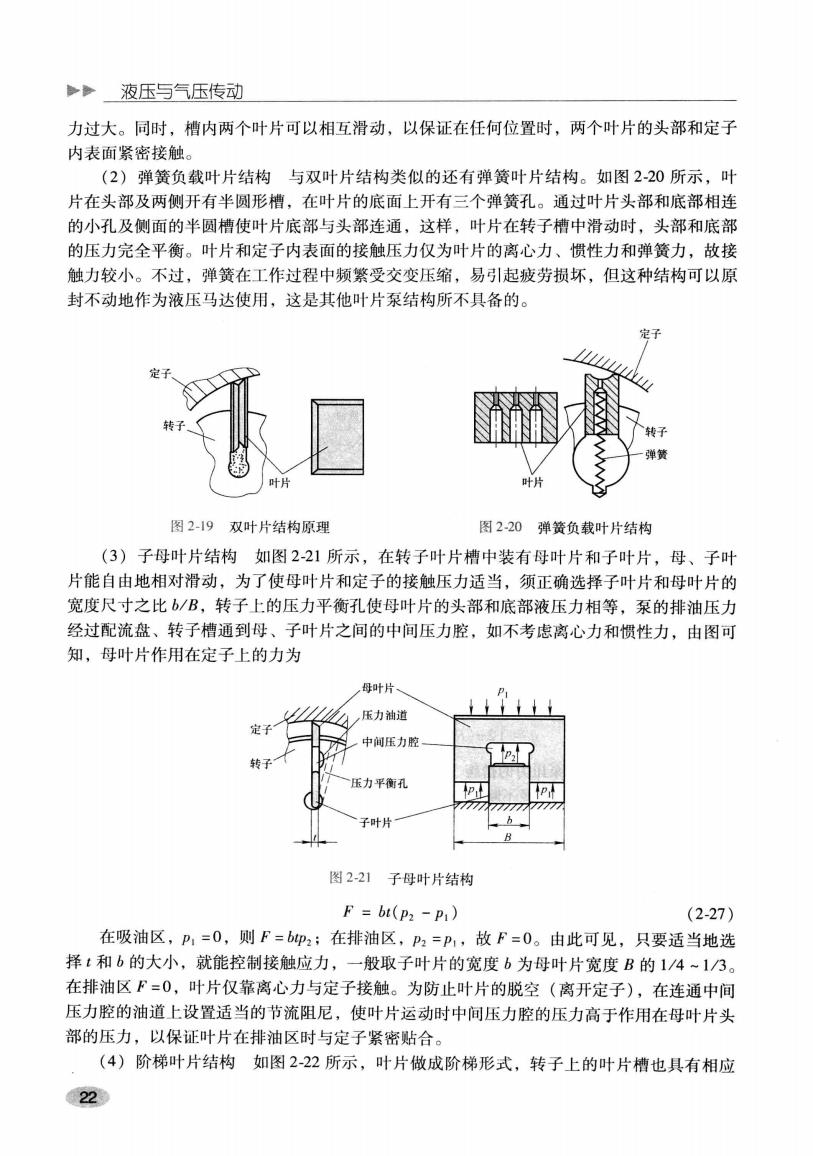

一参液压与气压传动 力过大。同时,槽内两个叶片可以相互滑动,以保证在任何位置时,两个叶片的头部和定子 内表面紧密接触。 (2)弹簧负载叶片结构与双叶片结构类似的还有弹簧叶片结构。如图2-20所示,叶 片在头部及两侧开有半圆形槽,在叶片的底面上开有三个弹簧孔。通过叶片头部和底部相连 的小孔及侧面的半圆槽使叶片底部与头部连通,这样,叶片在转子槽中滑动时,头部和底部 的压力完全平衡。叶片和定子内表面的接触压力仅为叶片的离心力、惯性力和弹簧力,故接 触力较小。不过,弹簧在工作过程中频繁受交变压缩,易引起疲劳损坏,但这种结构可以原 封不动地作为液压马达使用,这是其他叶片泵结构所不具备的。 定子 转子 弹簧 叶片 叶片 图2-19双叶片结构原理 图2-20弹簧负载叶片结构 (3)子母叶片结构如图2-21所示,在转子叶片槽中装有母叶片和子叶片,母、子叶 片能自由地相对滑动,为了使母叶片和定子的接触压力适当,须正确选择子叶片和母叶片的 宽度尺寸之比b/B,转子上的压力平衡孔使母叶片的头部和底部液压力相等,泵的排油压力 经过配流盘、转子槽通到母、子叶片之间的中间压力腔,如不考虑离心力和惯性力,由图可 知,母叶片作用在定子上的力为 母叶片 压力油道 中间压力腔 转 压力平衡孔 子叶片 图2-21子母叶片结构 F bt(p2 -p1) (2-27) 在吸油区,P,=0,则F=bp2;在排油区,P2=P1,故F=0。由此可见,只要适当地选 择t和b的大小,就能控制接触应力,一般取子叶片的宽度b为母叶片宽度B的1/4~1/3。 在排油区F=0,叶片仅靠离心力与定子接触。为防止叶片的脱空(离开定子),在连通中间 压力腔的油道上设置适当的节流阻尼,使叶片运动时中间压力腔的压力高于作用在母叶片头 部的压力,以保证叶片在排油区时与定子紧密贴合。 (4)阶梯叶片结构如图2-22所示,叶片做成阶梯形式,转子上的叶片槽也具有相应 22

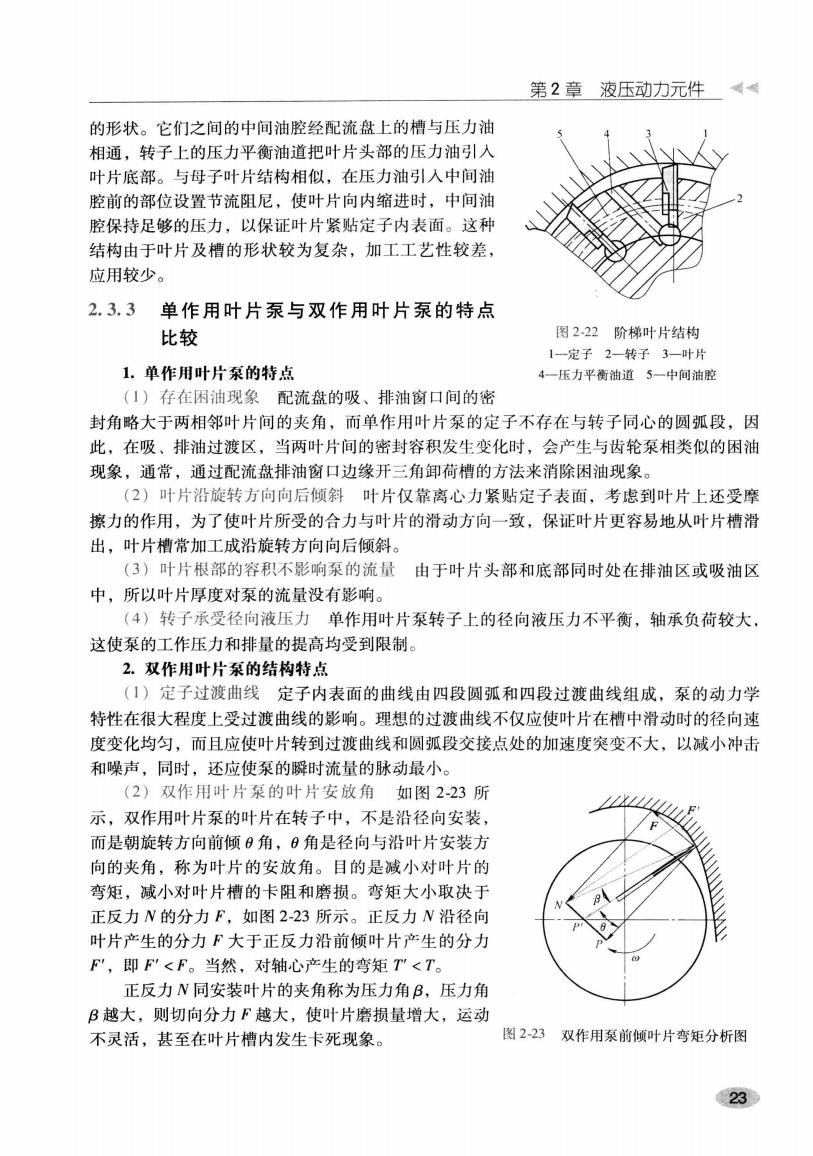

第2章液压动力元件 的形状。它们之间的中间油腔经配流盘上的槽与压力油 相通,转子上的压力平衡油道把叶片头部的压力油引入 叶片底部。与母子叶片结构相似,在压力油引入中间油 腔前的部位设置节流阻尼,使叶片向内缩进时,中间油 腔保持足够的压力,以保证叶片紧贴定子内表面。这种 结构由于叶片及槽的形状较为复杂,加工工艺性较差 应用较少。 2.3.3 单作用叶片泵与双作用叶片泵的特点 比较 图222阶梯叶片结构 1一定子2-转子3一叶片 1.单作用叶片泵的特点 4一压力平衡油道5一中间油腔 (1)存在困油现象配流盘的吸、排油窗口间的密 封角略大于两相邻叶片间的夹角,而单作用叶片泵的定子不存在与转子同心的圆弧段,因 此,在吸、排油过渡区,当两叶片间的密封容积发生变化时,会产生与齿轮泵相类似的困油 现象,通常,通过配流盘排油窗口边缘开三角卸荷槽的方法来消除困油现象。 (2)叶片沿旋转方向向后倾斜叶片仅靠离心力紧贴定子表面,考虑到叶片上还受摩 擦力的作用,为了使叶片所受的合力与叶片的滑动方向一致,保证叶片更容易地从叶片槽滑 出,叶片槽常加工成沿旋转方向向后倾斜。 (3)叶片根部的容积不影响泵的流量由于叶片头部和底部同时处在排油区或吸油区 中,所以叶片厚度对泵的流量没有影响。 (4)转子承受径向液压力单作用叶片泵转子上的径向液压力不平衡,轴承负荷较大, 这使泵的工作压力和排量的提高均受到限制。 2.双作用叶片泵的结构特点 (1)定子过渡曲线定子内表面的曲线由四段圆弧和四段过渡曲线组成,泵的动力学 特性在很大程度上受过渡曲线的影响。理想的过渡曲线不仅应使叶片在槽中滑动时的径向速 度变化均匀,而且应使叶片转到过渡曲线和圆弧段交接点处的加速度突变不大,以减小冲击 和噪声,同时,还应使泵的瞬时流量的脉动最小。 (2)双作用叶片泵的叶片安放角如图2-23所 示,双作用叶片泵的叶片在转子中,不是沿径向安装, 而是朝旋转方向前倾0角,0角是径向与沿叶片安装方 向的夹角,称为叶片的安放角。目的是减小对叶片的 弯矩,减小对叶片槽的卡阻和磨损。弯矩大小取决于 正反力N的分力F,如图2-23所示。正反力N沿径向 叶片产生的分力F大于正反力沿前倾叶片产生的分力 F',即F'<F。当然,对轴心产生的弯矩T'<T。 正反力N同安装叶片的夹角称为压力角B,压力角 B越大,则切向分力F越大,使叶片磨损量增大,运动 不灵活,甚至在叶片槽内发生卡死现象。 图223双作用泵前倾叶片弯矩分析图 23

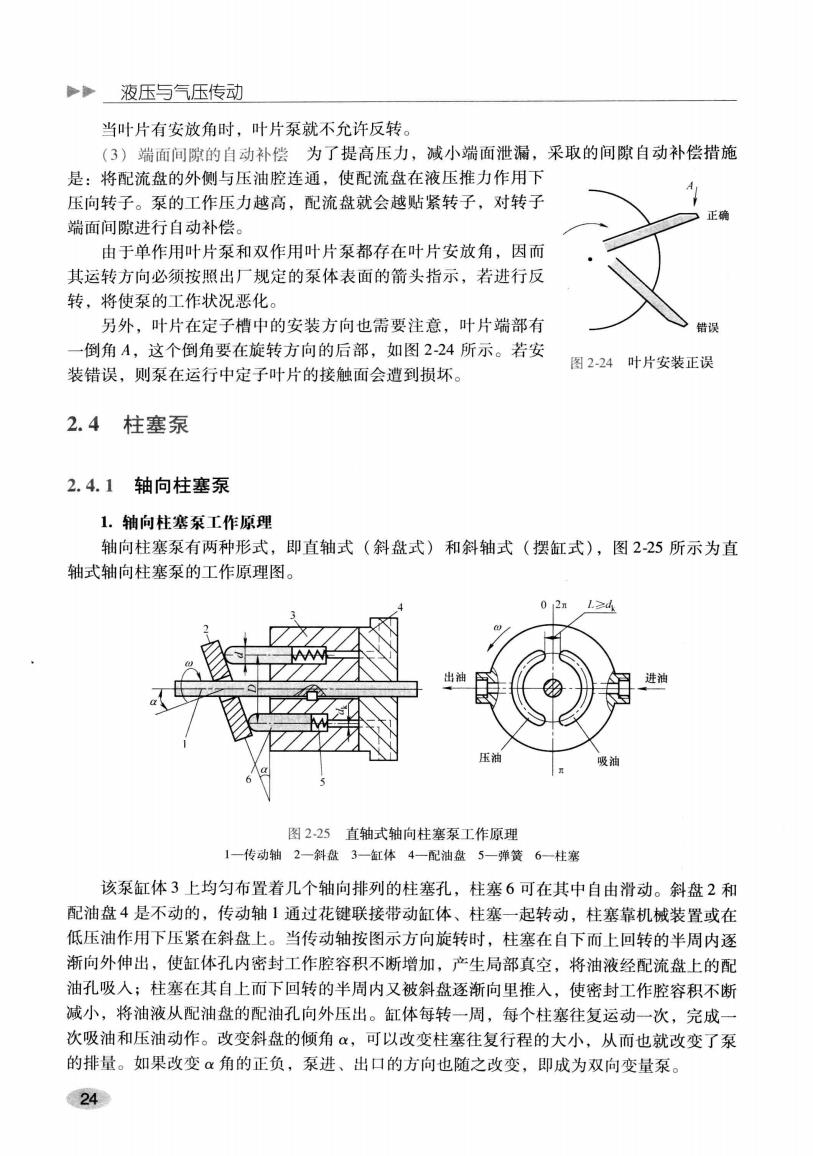

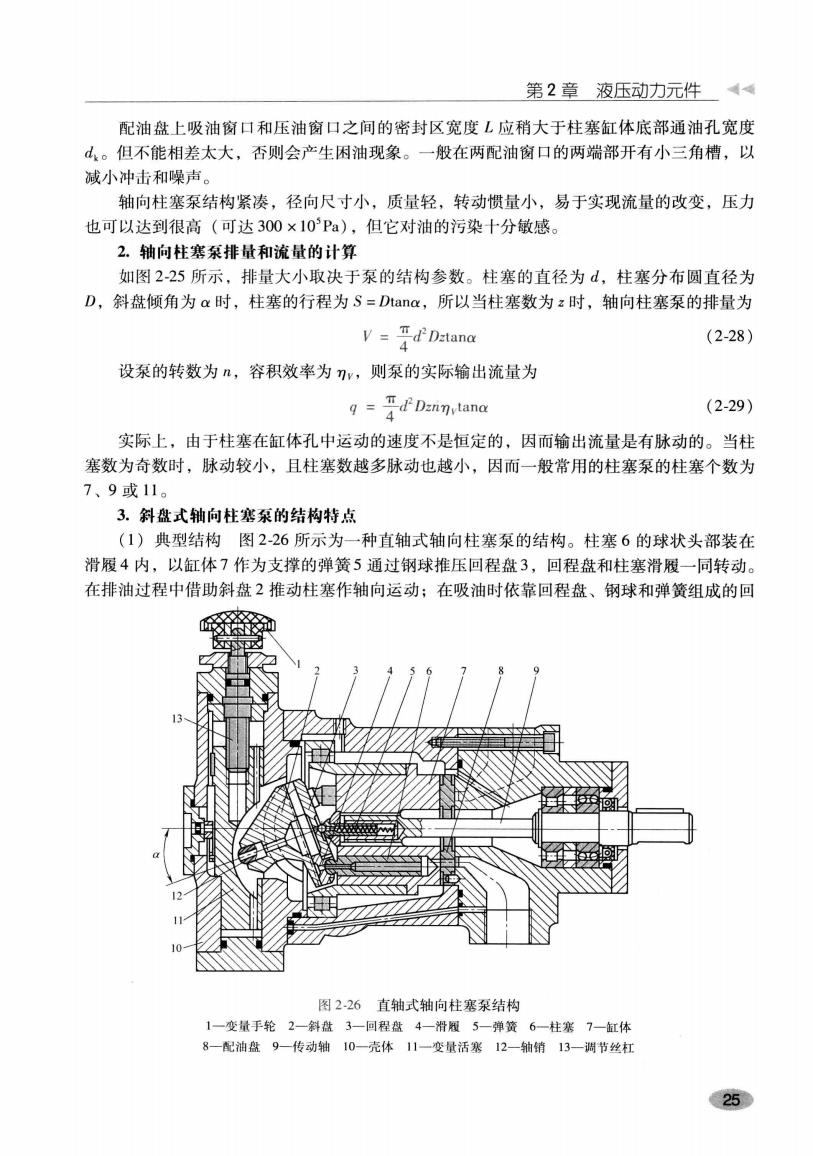

一◆液压与气压传动 当叶片有安放角时,叶片泵就不允许反转。 (3)端面间隙的自动补偿为了提高压力,减小端面泄漏,采取的间隙自动补偿措施 是:将配流盘的外侧与压油腔连通,使配流盘在液压推力作用下 压向转子。泵的工作压力越高,配流盘就会越贴紧转子,对转子 正确 端面间隙进行自动补偿。 由于单作用叶片泵和双作用叶片泵都存在叶片安放角,因而 其运转方向必须按照出厂规定的泵体表面的箭头指示,若进行反 转,将使泵的工作状况恶化。 另外,叶片在定子槽中的安装方向也需要注意,叶片端部有 错误 倒角A,这个倒角要在旋转方向的后部,如图2-24所示。若安 图2-24叶片安装正误 装错误,则泵在运行中定子叶片的接触面会遭到损坏。 2.4柱塞泵 2.4.1轴向柱塞泵 1.轴向柱塞泵工作原理 轴向柱塞泵有两种形式,即直轴式(斜盘式)和斜轴式(摆缸式),图225所示为直 轴式轴向柱塞泵的工作原理图。 02 L≥ 出袖 进油 吸油 图225直轴式轴向柱塞泵工作原理 1一传动轴2一斜盘3—缸体4一配油盘5一弹簧6一柱塞 该泵缸体3上均匀布置着几个轴向排列的柱塞孔,柱塞6可在其中自由滑动。斜盘2和 配油盘4是不动的,传动轴1通过花键联接带动缸体、柱塞一起转动,柱塞靠机械装置或在 低压油作用下压紧在斜盘上。当传动轴按图示方向旋转时,柱塞在自下而上回转的半周内逐 渐向外伸出,使缸体孔内密封工作腔容积不断增加,产生局部真空,将油液经配流盘上的配 油孔吸入;柱塞在其自上而下回转的半周内又被斜盘逐渐向里推人,使密封工作腔容积不断 减小,将油液从配油盘的配油孔向外压出。缸体每转一周,每个柱塞往复运动一次,完成一 次吸油和压油动作。改变斜盘的倾角α,可以改变柱塞往复行程的大小,从而也就改变了泵 的排量。如果改变α角的正负,泵进、出口的方向也随之改变,即成为双向变量泵。 24

第2章液压动力元件 配油盘上吸油窗口和压油窗口之间的密封区宽度L应稍大于柱塞缸体底部通油孔宽度 d。但不能相差太大,否则会产生困油现象。一般在两配油窗口的两端部开有小三角槽,以 减小冲击和噪声。 轴向柱塞泵结构紧凑,径向尺寸小,质量轻,转动惯量小,易于实现流量的改变,压力 也可以达到很高(可达300×10Pa),但它对油的污染十分敏感。 2.轴向柱塞泵排量和流量的计算 如图2-25所示,排量大小取决于泵的结构参数。柱塞的直径为d,柱塞分布圆直径为 D,斜盘倾角为a时,柱塞的行程为S=Dana,所以当柱塞数为z时,轴向柱塞泵的排量为 V=年-Datane (2-28) 设泵的转数为n,容积效率为刀,则泵的实际输出流量为 g=年FDnn,ana (2-29) 实际上,由于柱塞在缸体孔中运动的速度不是恒定的,因而输出流量是有脉动的。当柱 塞数为奇数时,脉动较小,且柱塞数越多脉动也越小,因而一般常用的柱塞泵的柱塞个数为 7、9或11。 3.斜盘式轴向柱塞泵的结构特点 (1)典型结构图2-26所示为一种直轴式轴向柱塞泵的结构。柱塞6的球状头部装在 滑履4内,以缸体7作为支撑的弹簧5通过钢球推压回程盘3,回程盘和柱塞滑履一同转动。 在排油过程中借助斜盘2推动柱塞作轴向运动;在吸油时依靠回程盘、钢球和弹簧组成的回 0 图2-26直轴式轴向柱塞泵结构 1一变量手轮2一斜盘3一回程盘4一滑履5一弹簧6一柱塞7一缸体 8一配油盘9一传动轴10一壳体11一变量活塞12一轴销13一调节丝杠 25

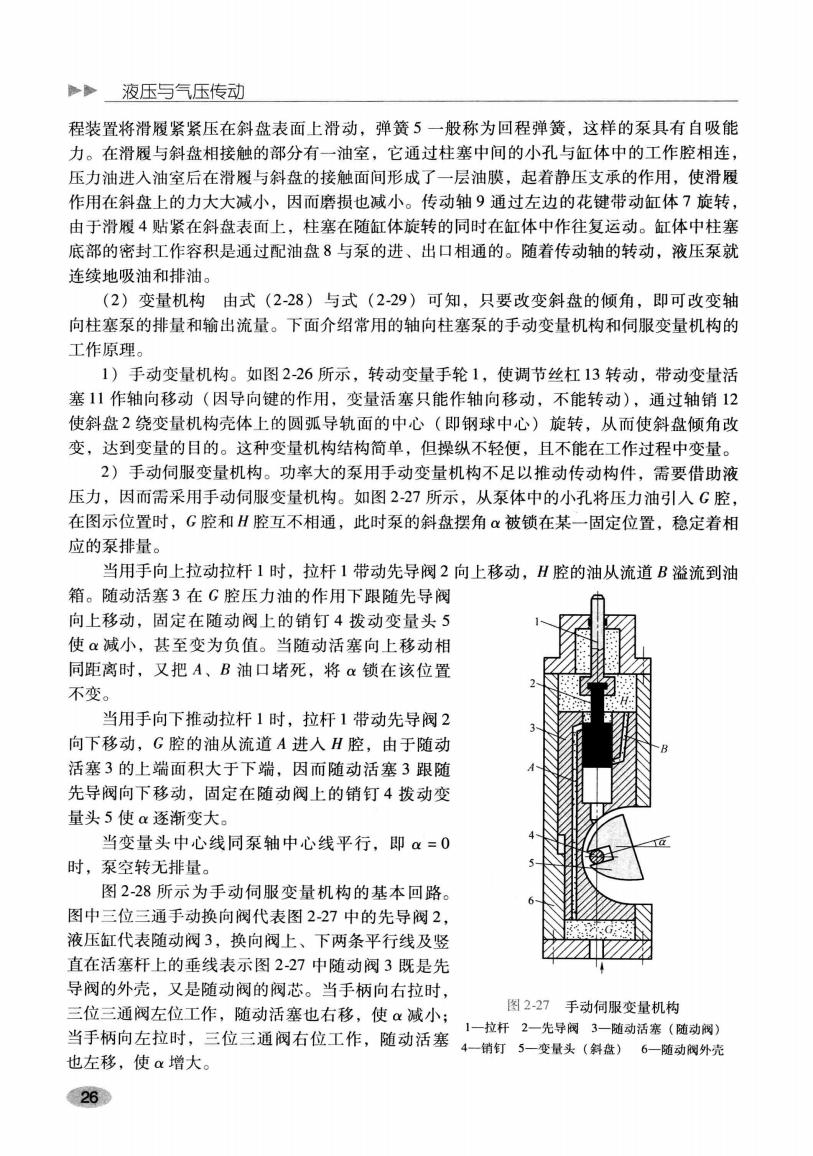

一一液压与气压传动 程装置将滑履紧紧压在斜盘表面上滑动,弹簧5一般称为回程弹簧,这样的泵具有自吸能 力。在滑履与斜盘相接触的部分有一油室,它通过柱塞中间的小孔与缸体中的工作腔相连, 压力油进入油室后在滑履与斜盘的接触面间形成了一层油膜,起着静压支承的作用,使滑履 作用在斜盘上的力大大减小,因而磨损也减小。传动轴9通过左边的花键带动缸体7旋转, 由于滑履4贴紧在斜盘表面上,柱塞在随缸体旋转的同时在缸体中作往复运动。缸体中柱塞 底部的密封工作容积是通过配油盘8与泵的进、出口相通的。随着传动轴的转动,液压泵就 连续地吸油和排油。 (2)变量机构由式(2-28)与式(2-29)可知,只要改变斜盘的倾角,即可改变轴 向柱塞泵的排量和输出流量。下面介绍常用的轴向柱塞泵的手动变量机构和伺服变量机构的 工作原理。 1)手动变量机构。如图2-26所示,转动变量手轮1,使调节丝杠13转动,带动变量活 塞11作轴向移动(因导向键的作用,变量活塞只能作轴向移动,不能转动),通过轴销12 使斜盘2绕变量机构壳体上的圆弧导轨面的中心(即钢球中心)旋转,从而使斜盘倾角改 变,达到变量的目的。这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量。 2)手动伺服变量机构。功率大的泵用手动变量机构不足以推动传动构件,需要借助液 压力,因而需采用手动伺服变量机构。如图2-27所示,从泵体中的小孔将压力油引入G腔, 在图示位置时,G腔和H腔互不相通,此时泵的斜盘摆角α被锁在某一固定位置,稳定着相 应的泵排量。 当用手向上拉动拉杆1时,拉杆1带动先导阀2向上移动,H腔的油从流道B溢流到油 箱。随动活塞3在G腔压力油的作用下跟随先导阀 向上移动,固定在随动阀上的销钉4拨动变量头5 使α减小,甚至变为负值。当随动活塞向上移动相 同距离时,又把A、B油口堵死,将α锁在该位置 不变。 当用手向下推动拉杆1时,拉杆1带动先导阀2 向下移动,G腔的油从流道A进人H腔,由于随动 活塞3的上端面积大于下端,因而随动活塞3跟随 先导阀向下移动,固定在随动阀上的销钉4拨动变 量头5使逐渐变大。 当变量头中心线同泵轴中心线平行,即=0 时,泵空转无排量。 图228所示为手动伺服变量机构的基本回路。 图中三位三通手动换向阀代表图227中的先导阀2, 液压缸代表随动阀3,换向阀上、下两条平行线及竖 直在活塞杆上的垂线表示图2-27中随动阀3既是先 导阀的外壳,又是随动阀的阀芯。当手柄向右拉时, 三位三通阀左位工作,随动活塞也右移,使α减小; 图2-27手动伺服变量机构 当手柄向左拉时,三位三通阀右位工作,随动活塞 1一拉杆2一先导阀3一随动活塞(随动阀) 4一销钉5一变量头(斜盘)6一随动阀外壳 也左移,使α增大。 26