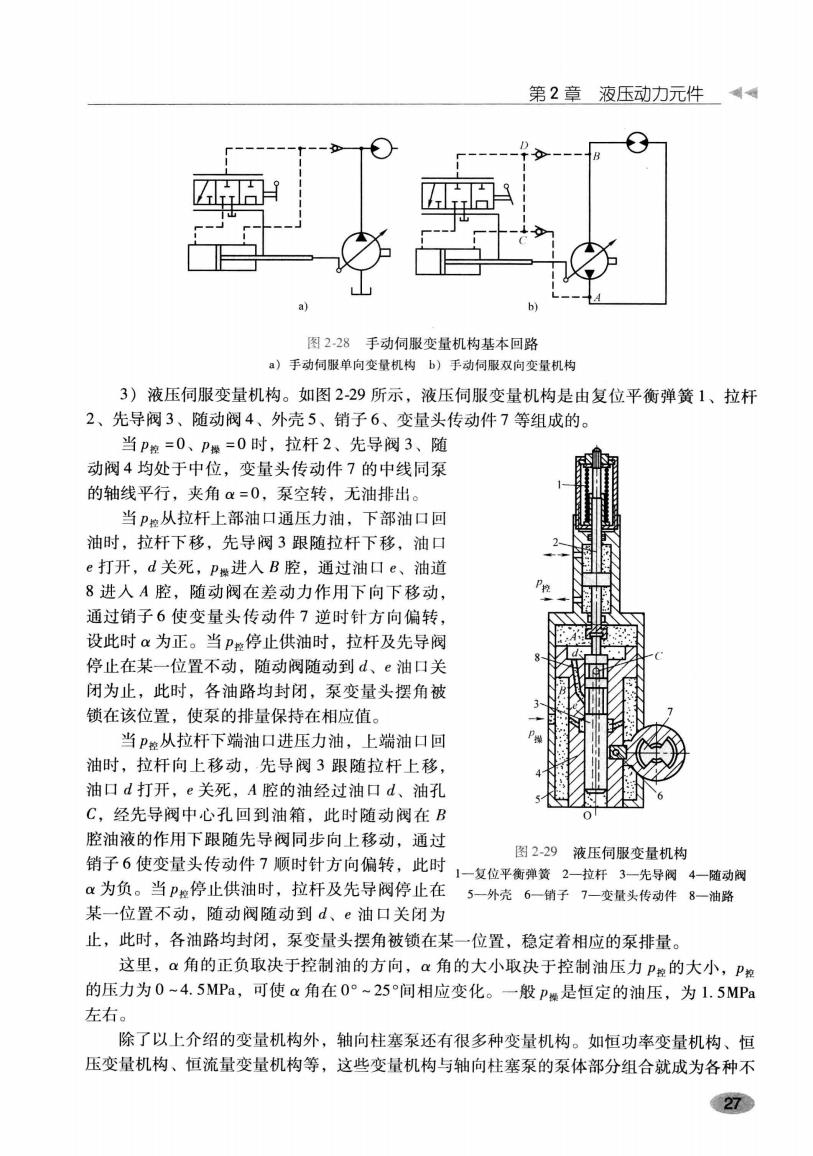

第2章液压动力元件 a b) 图2-28手动伺服变量机构基本回路 a)手动伺服单向变量机构b)手动伺服双向变量机构 3)液压伺服变量机构。如图2-29所示,液压伺服变量机构是由复位平衡弹簧1、拉杆 2、先导阀3、随动阀4、外壳5、销子6、变量头传动件7等组成的。 当P粒=0、P操=0时,拉杆2、先导阀3、随 动阀4均处于中位,变量头传动件7的中线同泵 的轴线平行,夹角α=0,泵空转,无油排出。 当P控从拉杆上部油口通压力油,下部油口回 油时,拉杆下移,先导阀3跟随拉杆下移,油口 e打开,d关死,p#进入B腔,通过油口e、油道 8进人A腔,随动阀在差动力作用下向下移动, 通过销子6使变量头传动件7逆时针方向偏转, 设此时α为正。当P整停止供油时,拉杆及先导阀 停止在某一位置不动,随动阀随动到d、e油口关 闭为止,此时,各油路均封闭,泵变量头摆角被 锁在该位置,使泵的排量保持在相应值。 当P从拉杆下端油口进压力油,上端油口回 油时,拉杆向上移动,先导阀3跟随拉杆上移, 油口d打开,e关死,A腔的油经过油口d、油孔 C,经先导阀中心孔回到油箱,此时随动阀在B 腔油液的作用下跟随先导阀同步向上移动,通过 图2-29液压伺服变量机构 销子6使变量头传动件7顺时针方向偏转,此时1一复位平衡弹簧2一拉杆3一先导阀4一随动阀 α为负。当P停止供油时,拉杆及先导阀停止在 5一外壳6一销子7一变量头传动件8一油路 某一位置不动,随动阀随动到d、e油口关闭为 止,此时,各油路均封闭,泵变量头摆角被锁在某一位置,稳定着相应的泵排量。 这里,α角的正负取决于控制油的方向,α角的大小取决于控制油压力P粒的大小,P粒 的压力为0~4.5MPa,可使a角在0°~25间相应变化。一般P操是恒定的油压,为1.5MPa 左右。 除了以上介绍的变量机构外,轴向柱塞泵还有很多种变量机构。如恒功率变量机构、恒 压变量机构、恒流量变量机构等,这些变量机构与轴向柱塞泵的泵体部分组合就成为各种不 27

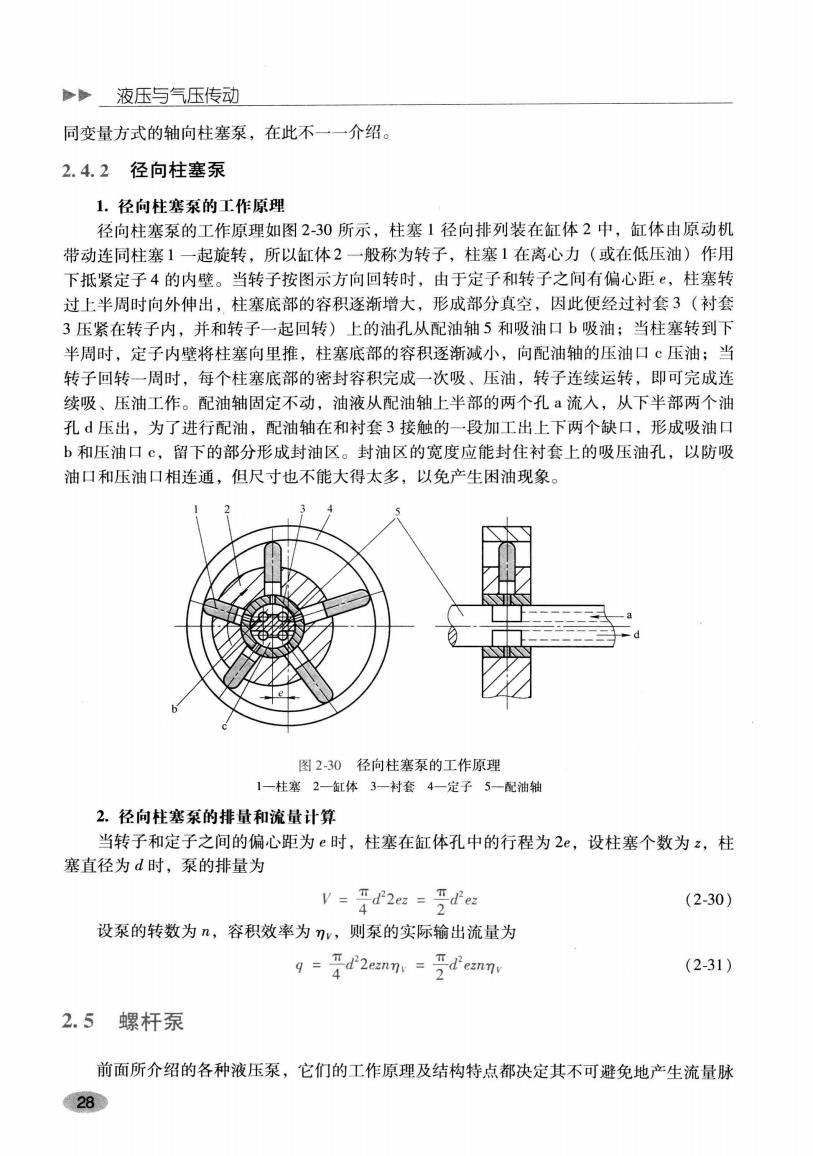

。·液压与气压传动 同变量方式的轴向柱塞泵,在此不一一介绍。 2.4.2径向柱塞泵 1.径向柱塞泵的工作原理 径向柱塞泵的工作原理如图2-30所示,柱塞1径向排列装在缸体2中,缸体由原动机 带动连同柱塞1一起旋转,所以缸体2一般称为转子,柱塞1在离心力(或在低压油)作用 下抵紧定子4的内壁。当转子按图示方向回转时,由于定子和转子之间有偏心距e,柱塞转 过上半周时向外伸出,柱塞底部的容积逐渐增大,形成部分真空,因此便经过衬套3(衬套 3压紧在转子内,并和转子一起回转)上的油孔从配油轴5和吸油口b吸油;当柱塞转到下 半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小,向配油轴的压油口℃压油:当 转子回转一周时,每个柱塞底部的密封容积完成一次吸、压油,转子连续运转,即可完成连 续吸、压油工作。配油轴固定不动,油液从配油轴上半部的两个孔流入,从下半部两个油 孔d压出,为了进行配油,配油轴在和衬套3接触的一段加工出上下两个缺口,形成吸油口 b和压油口©,留下的部分形成封油区。封油区的宽度应能封住衬套上的吸压油孔,以防吸 油口和压油口相连通,但尺寸也不能大得太多,以免产生困油现象。 图230径向柱塞泵的工作原理 1一柱塞2一缸体3一衬套4一定子5一配油轴 2.径向柱塞泵的排量和流量计算 当转子和定子之间的偏心距为e时,柱塞在缸体孔中的行程为2,设柱塞个数为z,柱 塞直径为d时,泵的排量为 V=d2ez=dez 2 (2-30)】 设泵的转数为n,容积效率为ηv,则泵的实际输出流量为 q Id2eznny deannv (2-31) 4 2.5 螺杆泵 前面所介绍的各种液压泵,它们的工作原理及结构特点都决定其不可避免地产生流量脉 28

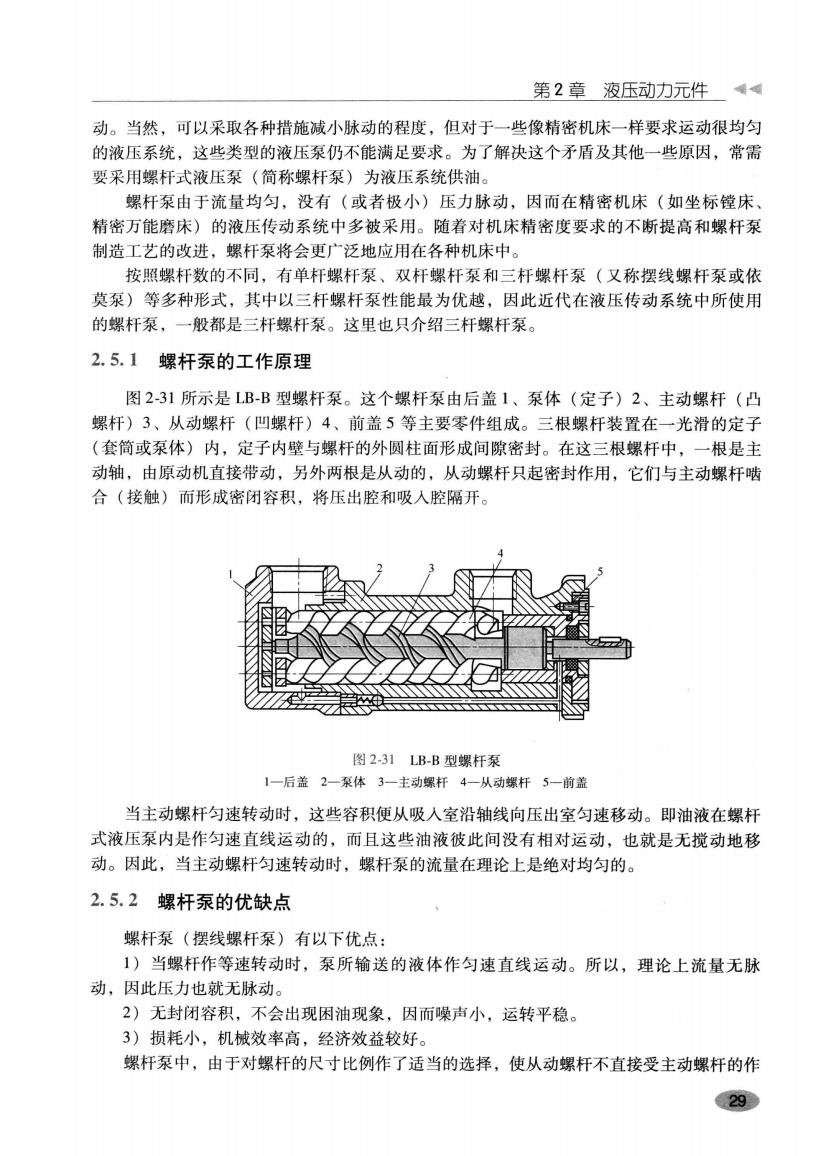

第2章液压动力元件 动。当然,可以采取各种措施减小脉动的程度,但对于一些像精密机床一样要求运动很均匀 的液压系统,这些类型的液压泵仍不能满足要求。为了解决这个矛盾及其他一些原因,常需 要采用螺杆式液压泵(简称螺杆泵)为液压系统供油。 螺杆泵由于流量均匀,没有(或者极小)压力脉动,因而在精密机床(如坐标镗床、 精密万能磨床)的液压传动系统中多被采用。随着对机床精密度要求的不断提高和螺杆泵 制造工艺的改进,螺杆泵将会更广泛地应用在各种机床中。 按照螺杆数的不同,有单杆螺杆泵、双杆螺杆泵和三杆螺杆泵(又称摆线螺杆泵或依 莫泵)等多种形式,其中以三杆螺杆泵性能最为优越,因此近代在液压传动系统中所使用 的螺杆泵,一般都是三杆螺杆泵。这里也只介绍三杆螺杆泵。 2.5.1螺杆泵的工作原理 图2-31所示是LB-B型螺杆泵。这个螺杆泵由后盖1、泵体(定子)2、主动螺杆(凸 螺杆)3、从动螺杆(凹螺杆)4、前盖5等主要零件组成。三根螺杆装置在一光滑的定子 (套筒或泵体)内,定子内壁与螺杆的外圆柱面形成间隙密封。在这三根螺杆中,一根是主 动轴,由原动机直接带动,另外两根是从动的,从动螺杆只起密封作用,它们与主动螺杆啮 合(接触)而形成密闭容积,将压出腔和吸人腔隔开。 图2-31LB-B型螺杆泵 1一后盖2一系体3一主动螺杆4一从动螺杆5一前盖 当主动螺杆匀速转动时,这些容积便从吸入室沿轴线向压出室匀速移动。即油液在螺杆 式液压泵内是作匀速直线运动的,而且这些油液彼此间没有相对运动,也就是无搅动地移 动。因此,当主动螺杆匀速转动时,螺杆泵的流量在理论上是绝对均匀的。 2.5.2螺杆泵的优缺点 螺杆泵(摆线螺杆泵)有以下优点: 1)当螺杆作等速转动时,泵所输送的液体作匀速直线运动。所以,理论上流量无脉 动,因此压力也就无脉动。 2)无封闭容积,不会出现困油现象,因而噪声小,运转平稳。 3)损耗小,机械效率高,经济效益较好。 螺杆泵中,由于对螺杆的尺寸比例作了适当的选择,使从动螺杆不直接受主动螺杆的作 29

参液压与气压传动 用,也就是说从动螺杆的转动不是靠主动螺杆带动的,而是靠液体的压力。因此,理论上不 管泵的工作压力多大,主动螺杆与从动螺杆的接触处都无作用力存在,因而摩擦损失大为减 小。螺杆泵的机械效率一般可达80%~90%,而总效率一般可达75%~80%。 4)寿命长。由于主动螺杆与从动螺杆之间理论上无接触压力和摩擦力存在,此外,凸 螺杆的径向液压力自成平衡,凹螺杆的不平衡径向液压力数值不大,各杆的轴向液压力可采 取措施使之平衡,这样螺杆泵中各个相对运动接触面的磨损便很小,因此寿命较其他泵长 得多。 5)转速可很高。由于螺杆式液压泵中的磨损小,螺杆受的液压力平衡或近于平衡,再 加上螺杆一般能实现动平衡,因此,螺杆的转速可以高达30O0r/mi,甚至更高。极限转速 仅受吸入条件的限制。 6)增长螺杆及定子的长度,即增大螺杆泵的级数,便可提高泵的工作压力。 7)结构简单,零件数较少,拆装方便。螺杆泵的主要零件是三根螺杆和定子(泵体或 套筒),与其他泵比较,它的结构紧凑而且简单。 8)具有自吸能力。当主动、从动螺杆转动时,密闭容积不断地从吸入腔移动到压出 腔,这样便在吸入腔形成一定的真空度,油箱中的油液便在大气压力的作用下,经过吸油管 道进入吸入腔。 9)工作可靠。由于被输送的油液在螺杆式液压泵中没有被搅动,因此,即使油液中混 有杂质,也不会发生卡死的故障,所以工作可靠性较其他泵(特别是叶片泵)好得多。因 此螺杆泵往往被应用在工作可靠性要求很高的液压系统中,如用在飞机、轮船上。 10)可输送粘性大或其中含有颗粒的油液。 螺杆泵的缺点主要是螺杆螺旋面的加工工艺较复杂,加工精度要求高,需要专门的加工 设备,另一个缺点是高压螺杆泵轴向尺寸较大,这些使其应用受到一定限制。 2.6液压泵的噪声及控制 众所周知,噪声对人们的健康是十分有害的。随着工业生产的发展,工业噪声对人们的 影响越来越严重,已引起人们的关注。目前,液压技术向着高压、大流量和大功率的方向发 展,产生的噪声也随之增加,而在液压系统中的噪声,液压泵的噪声占有很大的比重。因 此,研究减小液压系统的噪声,特别是液压泵的噪声,已引起液压界广大工程技术人员、专 家学者的重视。 液压泵的噪声大小和液压泵的种类、结构、大小、转速以及工作压力等很多因素有关。 2.6.1产生噪声的原因 1)泵的流量脉动和压力脉动造成泵构件的振动。这种振动有时还可产生谐振。谐振频 率可以是流量脉动频率的2倍、3倍或更大,泵的基本频率及其谐振频率若和机械的或液压 的自然频率相一致,则噪声便大大增加。研究结果表明,转速增加对噪声的影响一般比压力 增加还要大。 2)泵的工作腔中吸油腔突然和压油腔相通,或压油腔突然和吸油腔相通时,产生的油 液流量和压力突变,对噪声的影响甚大。 30

第2章液压动力元件。 3)空穴现象。当泵吸油腔中的压力小于油液所在温度下的空气分离压时,溶解在油液 中的空气要析出而变成气泡,这种带有气泡的油液进入高压腔时,气泡被击破,形成局部的 高频压力冲击,从而引起噪声。 4)当泵内流道截面突然扩大和收缩、急转弯,通道截面过小而导致液体湍流、旋涡及 喷流时,使噪声加大。 5)由于机械原因,如转动部分不平衡、轴承不良、泵轴的弯曲等造成的机械振动会引 起机械噪声。 2.6.2降低噪声的措施 1)消除液压泵内部油液压力的急剧变化。 2)在液压泵的出口装置消声器,吸收液压泵流量及压力脉动。 3)装在油箱上的泵应使用橡胶垫减振。 4)压油管的一段用橡胶软管,可对泵和管路的连接形成隔振。 5)采用直径较大的吸油管,减小管道局部阻力,防止泵产生空穴现象。 6)采用大容量的吸油过滤器,防止油液中混入空气。 7)合理设计液压泵,提高机械零件的刚度。 思考题与习题 21液压泵的实际工作压力取决于哪些因素?泵的工作压力与额定压力有何区别? 2-2什么是液压泵的排量、理论流量和实际流量?它们的关系如何? 23液压泵在工作过程中会产生哪些方面的能量损失?为什么会产生能量损失? 24试说明限压式变量叶片泵流量压力特性曲线的物理意义。泵的限定压力和最大流量如何调节?调 节时泵的流量压力特性曲线将如何变化? 2-5为什么轴向柱塞泵适用于高压场合? 2-6要想提高齿轮式液压泵的压力需解决哪些关键问题?通常都采用哪些措施? 27叶片式液压泵能否实现正、反转?试说明理由并进行分析。 2-8提高双作用叶片式液压泵的压力有哪些措施? 29分析齿轮式液压泵、叶片式液压泵、柱塞式液压泵、螺杆式液压泵的优缺点及适用场合。 2-10已知液压泵的额定压力Pn=21MPa,额定流量9n=200L/min,总效率7=0.9,机械效率7m= 0.93。求: (1)驱动泵所需的额定功率P为多少? (2)泵的泄漏量△q是多少? 2-11某型号齿轮式液压泵的模数m=4mm,齿数z=9,齿宽b=18mm,在额定压力下,转速n= 2000r/min时,泵的实际输出流量q=30L/min,求泵的容积效率。 2-12 双作用叶片式液压泵的输出压力p=6.3MPa,转速n=1420r/min时输出流量为51L/min,实际 输人功率为7kW;当泵空载运行时流量qo=58L/min,转速n,=1450r/min。试求: (1)泵的排量是多少? (2)泵的容积效率和总效率分别是多少? 31