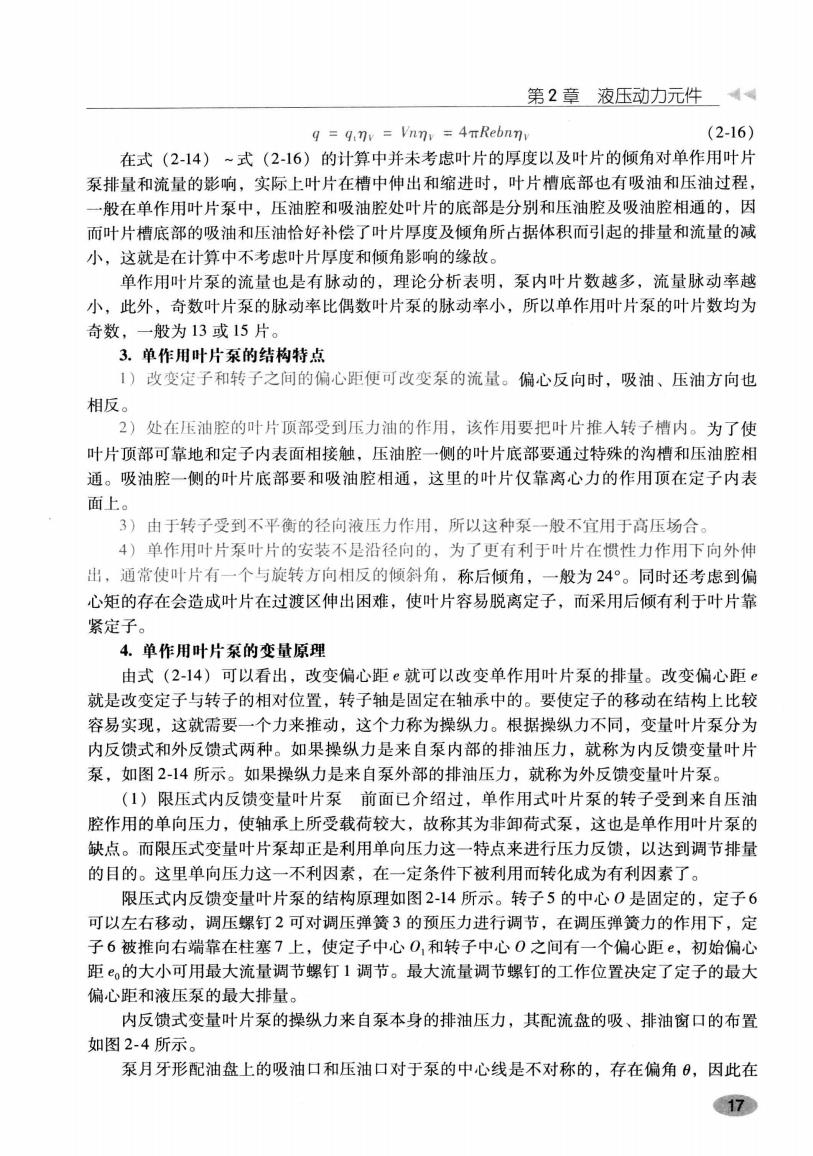

第2章液压动力元件 q =qinv Vnny 4TRebnnv (2-16) 在式(2-14)~式(2-16)的计算中并未考虑叶片的厚度以及叶片的倾角对单作用叶片 泵排量和流量的影响,实际上叶片在槽中伸出和缩进时,叶片槽底部也有吸油和压油过程, 一般在单作用叶片泵中,压油腔和吸油腔处叶片的底部是分别和压油腔及吸油腔相通的,因 而叶片槽底部的吸油和压油恰好补偿了叶片厚度及倾角所占据体积而引起的排量和流量的减 小,这就是在计算中不考虑叶片厚度和倾角影响的缘故。 单作用叶片泵的流量也是有脉动的,理论分析表明,泵内叶片数越多,流量脉动率越 小,此外,奇数叶片泵的脉动率比偶数叶片泵的脉动率小,所以单作用叶片泵的叶片数均为 奇数,一般为13或15片。 3.单作用叶片泵的结构特点 1)改变定子和转子之间的偏心距便可改变泵的流量。偏心反向时,吸油、压油方向也 相反。 2)处在压油腔的叶片顶部受到压力油的作用,该作用要把叶片推人转子槽内。为了使 叶片顶部可靠地和定子内表面相接触,压油腔一侧的叶片底部要通过特殊的沟槽和压油腔相 通。吸油腔一侧的叶片底部要和吸油腔相通,这里的叶片仅靠离心力的作用顶在定子内表 面上。 3)由于转子受到不平衡的径向液压力作用,所以这种泵一般不宜用于高压场合 4)单作用叶片泵叶片的安装不是沿径向的,为了更有利于叶片在惯性力作用下向外伸 出,通常使叶片有一个与旋转方向相反的倾斜角,称后倾角,一般为24°。同时还考虑到偏 心矩的存在会造成叶片在过渡区伸出困难,使叶片容易脱离定子,而采用后倾有利于叶片靠 紧定子。 4.单作用叶片泵的变量原理 由式(2-14)可以看出,改变偏心距e就可以改变单作用叶片泵的排量。改变偏心距e 就是改变定子与转子的相对位置,转子轴是固定在轴承中的。要使定子的移动在结构上比较 容易实现,这就需要一个力来推动,这个力称为操纵力。根据操纵力不同,变量叶片泵分为 内反馈式和外反馈式两种。如果操纵力是来自泵内部的排油压力,就称为内反馈变量叶片 泵,如图2-14所示。如果操纵力是来自泵外部的排油压力,就称为外反馈变量叶片泵。 (1)限压式内反馈变量叶片泵前面已介绍过,单作用式叶片泵的转子受到来自压油 腔作用的单向压力,使轴承上所受载荷较大,故称其为非御荷式泵,这也是单作用叶片泵的 缺点。而限压式变量叶片泵却正是利用单向压力这一特点来进行压力反馈,以达到调节排量 的目的。这里单向压力这一不利因素,在一定条件下被利用而转化成为有利因素了。 限压式内反馈变量叶片泵的结构原理如图2-14所示。转子5的中心0是固定的,定子6 可以左右移动,调压螺钉2可对调压弹簧3的预压力进行调节,在调压弹簧力的作用下,定 子6被推向右端靠在柱塞7上,使定子中心O,和转子中心0之间有一个偏心距,初始偏心 距的大小可用最大流量调节螺钉1调节。最大流量调节螺钉的工作位置决定了定子的最大 偏心距和液压泵的最大排量。 内反馈式变量叶片泵的操纵力来自泵本身的排油压力,其配流盘的吸、排油窗口的布置 如图2-4所示。 泵月牙形配油盘上的吸油口和压油口对于泵的中心线是不对称的,存在偏角日,因此在 17

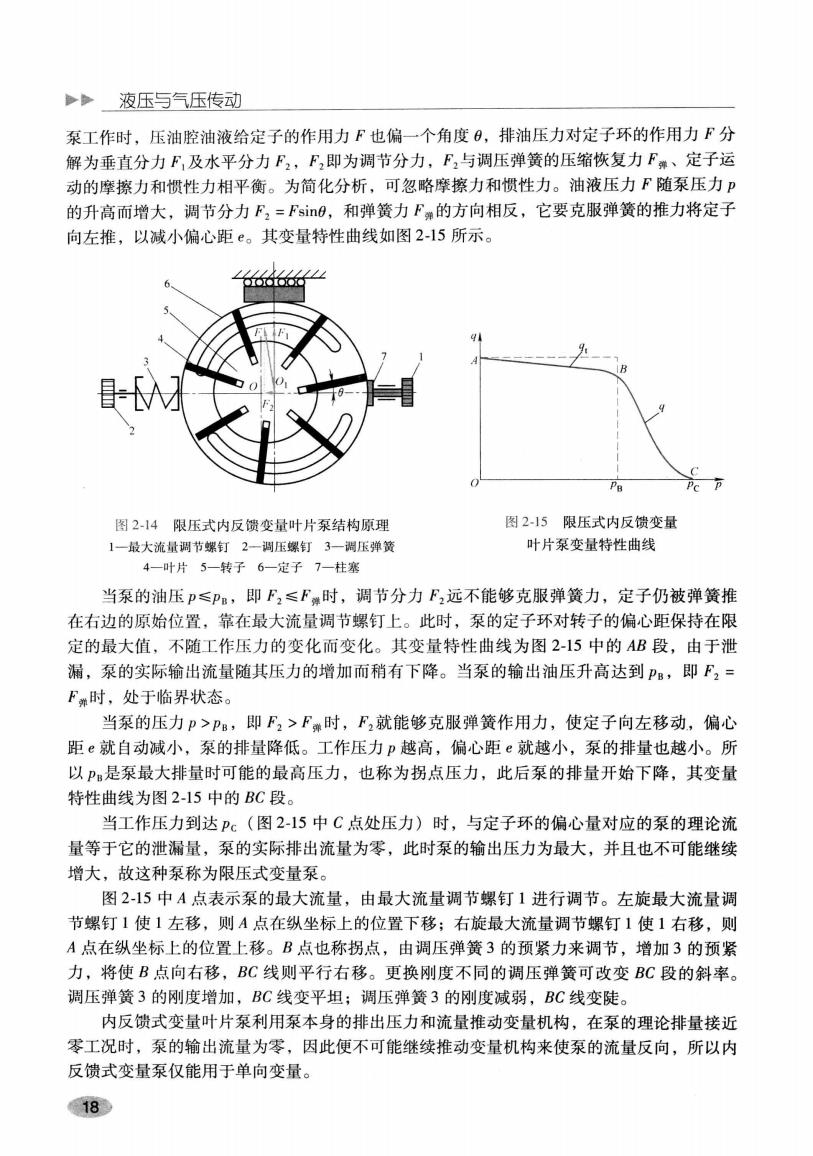

>。液压与气压传动 泵工作时,压油腔油液给定子的作用力F也偏一个角度日,排油压力对定子环的作用力F分 解为垂直分力F,及水平分力F2,F,即为调节分力,F,与调压弹簧的压缩恢复力F、定子运 动的摩擦力和惯性力相平衡。为简化分析,可忽略摩擦力和惯性力。油液压力F随泵压力。 的升高而增大,调节分力F2=FsiO,和弹簧力F的方向相反,它要克服弹簧的推力将定子 向左推,以减小偏心距e。其变量特性曲线如图2-15所示。 Pc方 图2-14限压式内反馈变量叶片泵结构原理 图2-15限压式内反馈变量 1一最大流量调节螺钉2一调压螺钉3一调压弹簧 叶片泵变量特性曲线 4一叶片5一转子6一定子7一柱塞 当泵的油压p≤P,即F2≤Fw时,调节分力F,远不能够克服弹簧力,定子仍被弹簧推 在右边的原始位置,靠在最大流量调节螺钉上。此时,泵的定子环对转子的偏心距保持在限 定的最大值,不随工作压力的变化而变化。其变量特性曲线为图2-15中的AB段,由于泄 漏,泵的实际输出流量随其压力的增加而稍有下降。当泵的输出油压升高达到Pg,即F2= F时,处于临界状态。 当泵的压力p>Pg,即F>F时,F2就能够克服弹簧作用力,使定子向左移动,偏心 距e就自动减小,泵的排量降低。工作压力p越高,偏心距e就越小,泵的排量也越小。所 以P是泵最大排量时可能的最高压力,也称为拐点压力,此后泵的排量开始下降,其变量 特性曲线为图215中的BC段。 当工作压力到达Pc(图2-15中C点处压力)时,与定子环的偏心量对应的泵的理论流 量等于它的泄漏量,泵的实际排出流量为零,此时泵的输出压力为最大,并且也不可能继续 增大,故这种泵称为限压式变量泵。 图2-15中A点表示泵的最大流量,由最大流量调节螺钉1进行调节。左旋最大流量调 节螺钉1使1左移,则A点在纵坐标上的位置下移:右旋最大流量调节螺钉1使1右移,则 A点在纵坐标上的位置上移。B点也称拐点,由调压弹簧3的预紧力来调节,增加3的预紧 力,将使B点向右移,BC线则平行右移。更换刚度不同的调压弹簧可改变BC段的斜率。 调压弹簧3的刚度增加,BC线变平坦;调压弹簧3的刚度减弱,BC线变陡。 内反馈式变量叶片泵利用泵本身的排出压力和流量推动变量机构,在泵的理论排量接近 零工况时,泵的输出流量为零,因此便不可能继续推动变量机构来使泵的流量反向,所以内 反馈式变量泵仅能用于单向变量。 18

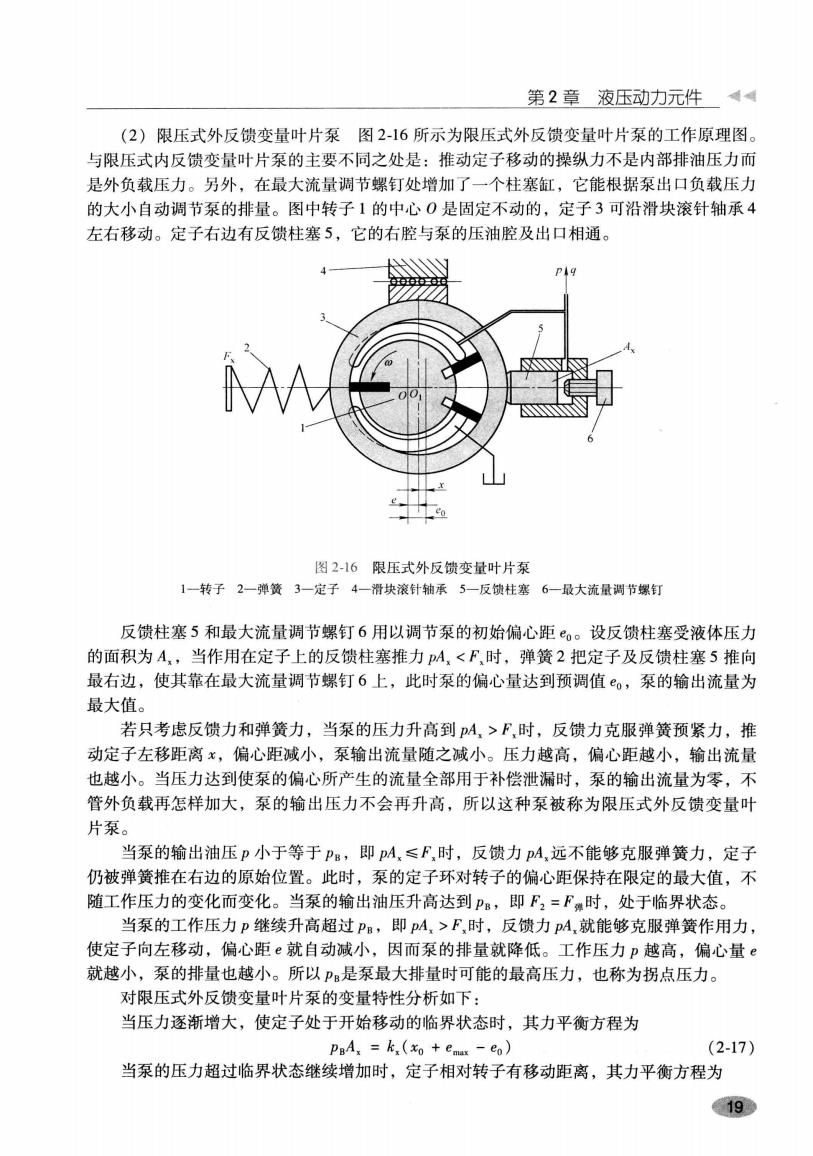

第2章液压动力元件 (2)限压式外反馈变量叶片泵图2-16所示为限压式外反馈变量叶片泵的工作原理图。 与限压式内反馈变量叶片泵的主要不同之处是:推动定子移动的操纵力不是内部排油压力而 是外负载压力。另外,在最大流量调节螺钉处增加了一个柱塞缸,它能根据泵出口负载压力 的大小自动调节泵的排量。图中转子1的中心0是固定不动的,定子3可沿滑块滚针轴承4 左右移动。定子右边有反馈柱塞5,它的右腔与泵的压油腔及出口相通。 图2-16限压式外反馈变量叶片泵 1一转子2一弹簧3一定子4一滑块滚针轴承5一反馈柱塞6一最大流量调节螺钉 反馈柱塞5和最大流量调节螺钉6用以调节泵的初始偏心距。。设反馈柱塞受液体压力 的面积为A,,当作用在定子上的反馈柱塞推力pA,<F,时,弹簧2把定子及反馈柱塞5推向 最右边,使其靠在最大流量调节螺钉6上,此时泵的偏心量达到预调值o,泵的输出流量为 最大值。 若只考虑反馈力和弹簧力,当泵的压力升高到A,>F,时,反馈力克服弹簧预紧力,推 动定子左移距离x,偏心距减小,泵输出流量随之减小。压力越高,偏心距越小,输出流量 也越小。当压力达到使泵的偏心所产生的流量全部用于补偿泄漏时,泵的输出流量为零,不 管外负载再怎样加大,泵的输出压力不会再升高,所以这种泵被称为限压式外反馈变量叶 片泵。 当泵的输出油压p小于等于Pg,即pA,≤F,时,反馈力pA,远不能够克服弹簧力,定子 仍被弹簧推在右边的原始位置。此时,泵的定子环对转子的偏心距保持在限定的最大值,不 随工作压力的变化而变化。当泵的输出油压升高达到Ps,即F2=F时,处于临界状态。 当泵的工作压力p继续升高超过Pa,即pA,>F,时,反馈力pA,就能够克服弹簧作用力, 使定子向左移动,偏心距e就自动减小,因而泵的排量就降低。工作压力p越高,偏心量© 就越小,泵的排量也越小。所以P是泵最大排量时可能的最高压力,也称为拐点压力。 对限压式外反馈变量叶片泵的变量特性分析如下: 当压力逐渐增大,使定子处于开始移动的临界状态时,其力平衡方程为 PgA,=k(x0+emx-eo) (2-17) 当泵的压力超过临界状态继续增加时,定子相对转子有移动距离,其力平衡方程为 19

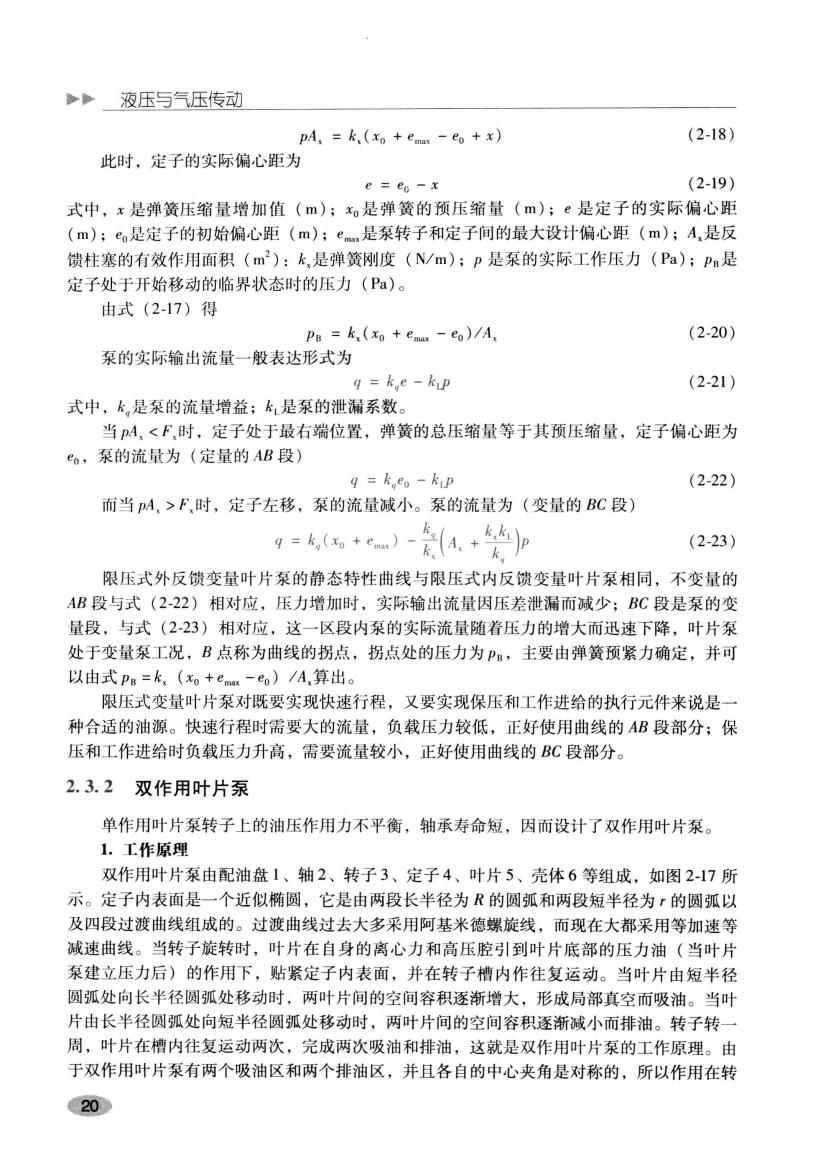

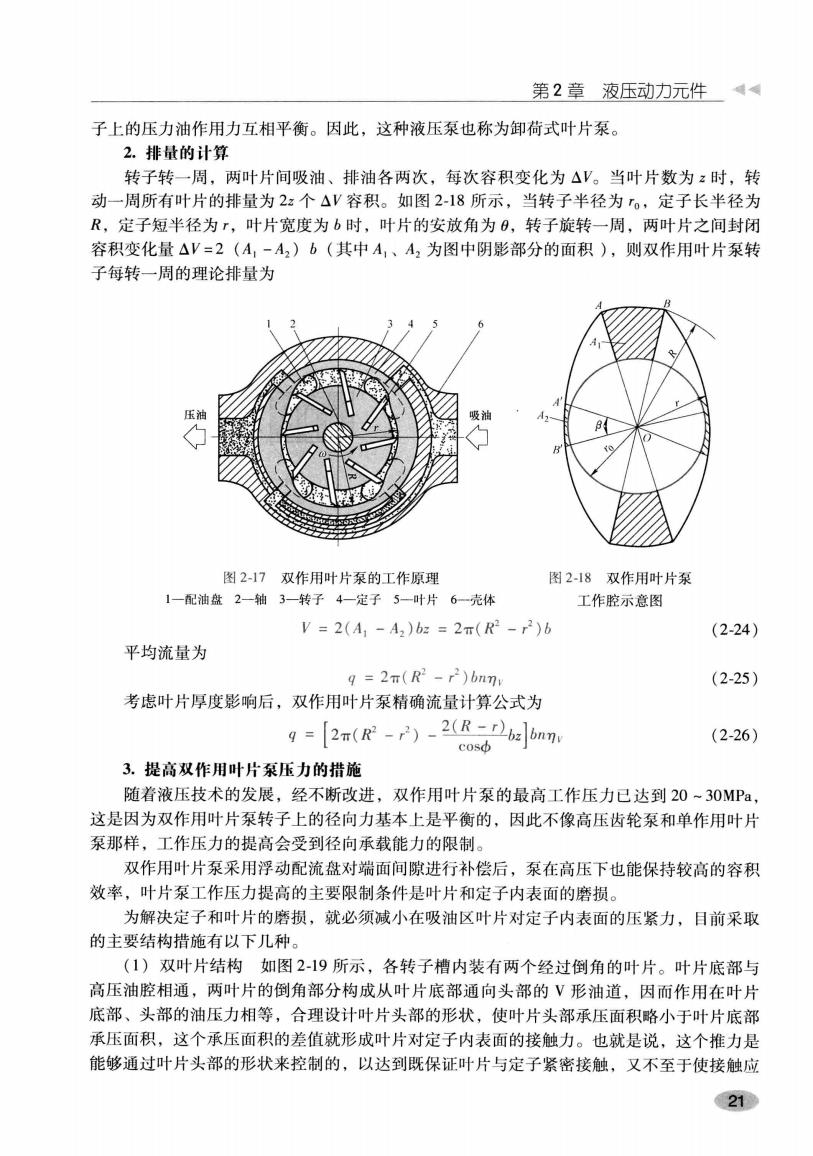

参液压与气压传动 pA,=k,(xo emas -eo +x) (2-18) 此时,定子的实际偏心距为 e eo -x (2-19)》 式中,x是弹簧压缩量增加值(m);x。是弹簧的预压缩量(m);e是定子的实际偏心距 (m):eo是定子的初始偏心距(m);e是泵转子和定子间的最大设计偏心距(m);A,是反 馈柱塞的有效作用面积(m2)::k,是弹簧刚度(N/m);p是泵的实际工作压力(Pa);Pa是 定子处于开始移动的临界状态时的压力(Pa)。 由式(2-17)得 PB=k.(xo+eax-eo)/A (2-20)】 泵的实际输出流量一般表达形式为 q =ke -kup (2-21)) 式中,k,是泵的流量增益;k是泵的泄漏系数。 当A,<F,时,定子处于最右端位置,弹簧的总压缩量等于其预压缩量,定子偏心距为 eo,泵的流量为(定量的AB段) q kgeo-kip (2-22) 而当A,>F,时,定子左移,泵的流量减小。泵的流量为(变量的BC段) g=+)-a.+p (2-23) 限压式外反馈变量叶片泵的静态特性曲线与限压式内反馈变量叶片泵相同,不变量的 AB段与式(2-22)相对应,压力增加时,实际输出流量因压差泄漏而减少;BC段是泵的变 量段,与式(2-23)相对应,这一区段内泵的实际流量随着压力的增大而迅速下降,叶片泵 处于变量泵工况,B点称为曲线的拐点,拐点处的压力为PB,主要由弹簧预紧力确定,并可 以由式pg=kx(xo+eax-eo)/A,算出。 限压式变量叶片泵对既要实现快速行程,又要实现保压和工作进给的执行元件来说是一 种合适的油源。快速行程时需要大的流量,负载压力较低,正好使用曲线的AB段部分;保 压和工作进给时负载压力升高,需要流量较小,正好使用曲线的BC段部分。 2.3.2双作用叶片泵 单作用叶片泵转子上的油压作用力不平衡,轴承寿命短,因而设计了双作用叶片泵。 1.工作原理 双作用叶片泵由配油盘1、轴2、转子3、定子4、叶片5、壳体6等组成,如图2-17所 示。定子内表面是一个近似椭圆,它是由两段长半径为R的圆弧和两段短半径为,的圆弧以 及四段过渡曲线组成的。过渡曲线过去大多采用阿基米德螺旋线,而现在大都采用等加速等 减速曲线。当转子旋转时,叶片在自身的离心力和高压腔引到叶片底部的压力油(当叶片 泵建立压力后)的作用下,贴紧定子内表面,并在转子槽内作往复运动。当叶片由短半径 圆弧处向长半径圆弧处移动时,两叶片间的空间容积逐渐增大,形成局部真空而吸油。当叶 片由长半径圆弧处向短半径圆弧处移动时,两叶片间的空间容积逐渐减小而排油。转子转一 周,叶片在槽内往复运动两次,完成两次吸油和排油,这就是双作用叶片泵的工作原理。由 于双作用叶片泵有两个吸油区和两个排油区,并且各自的中心夹角是对称的,所以作用在转 20

第2章液压动力元件4 子上的压力油作用力互相平衡。因此,这种液压泵也称为卸荷式叶片泵。 2.排量的计算 转子转一周,两叶片间吸油、排油各两次,每次容积变化为△V。当叶片数为z时,转 动一周所有叶片的排量为2z个△V容积。如图2-18所示,当转子半径为。,定子长半径为 R,定子短半径为,叶片宽度为b时,叶片的安放角为0,转子旋转一周,两叶片之间封闭 容积变化量△V=2(A,-A2)b(其中A,、A2为图中阴影部分的面积),则双作用叶片泵转 子每转一周的理论排量为 压油 吸油 图2-17双作用叶片泵的工作原理 图218双作用叶片泵 1一配油盘2一轴3一转子4一定子5-一叶片6一壳体 工作腔示意图 V=2(A1-A2)bz=2π(R2-r2)b (2-24) 平均流量为 q=2n(R -r)onny (2-25) 考虑叶片厚度影响后,双作用叶片泵精确流量计算公式为 =2m(R)-2R]om (2-26) coso 3.提高双作用叶片泵压力的措施 随着液压技术的发展,经不断改进,双作用叶片泵的最高工作压力已达到20~30MPa 这是因为双作用叶片泵转子上的径向力基本上是平衡的,因此不像高压齿轮泵和单作用叶片 泵那样,工作压力的提高会受到径向承载能力的限制。 双作用叶片泵采用浮动配流盘对端面间隙进行补偿后,泵在高压下也能保持较高的容积 效率,叶片泵工作压力提高的主要限制条件是叶片和定子内表面的磨损。 为解决定子和叶片的磨损,就必须减小在吸油区叶片对定子内表面的压紧力,目前采取 的主要结构措施有以下几种。 (1)双叶片结构如图2-19所示,各转子槽内装有两个经过倒角的叶片。叶片底部与 高压油腔相通,两叶片的倒角部分构成从叶片底部通向头部的V形油道,因而作用在叶片 底部、头部的油压力相等,合理设计叶片头部的形状,使叶片头部承压面积略小于叶片底部 承压面积,这个承压面积的差值就形成叶片对定子内表面的接触力。也就是说,这个推力是 能够通过叶片头部的形状来控制的,以达到既保证叶片与定子紧密接触,又不至于使接触应 21