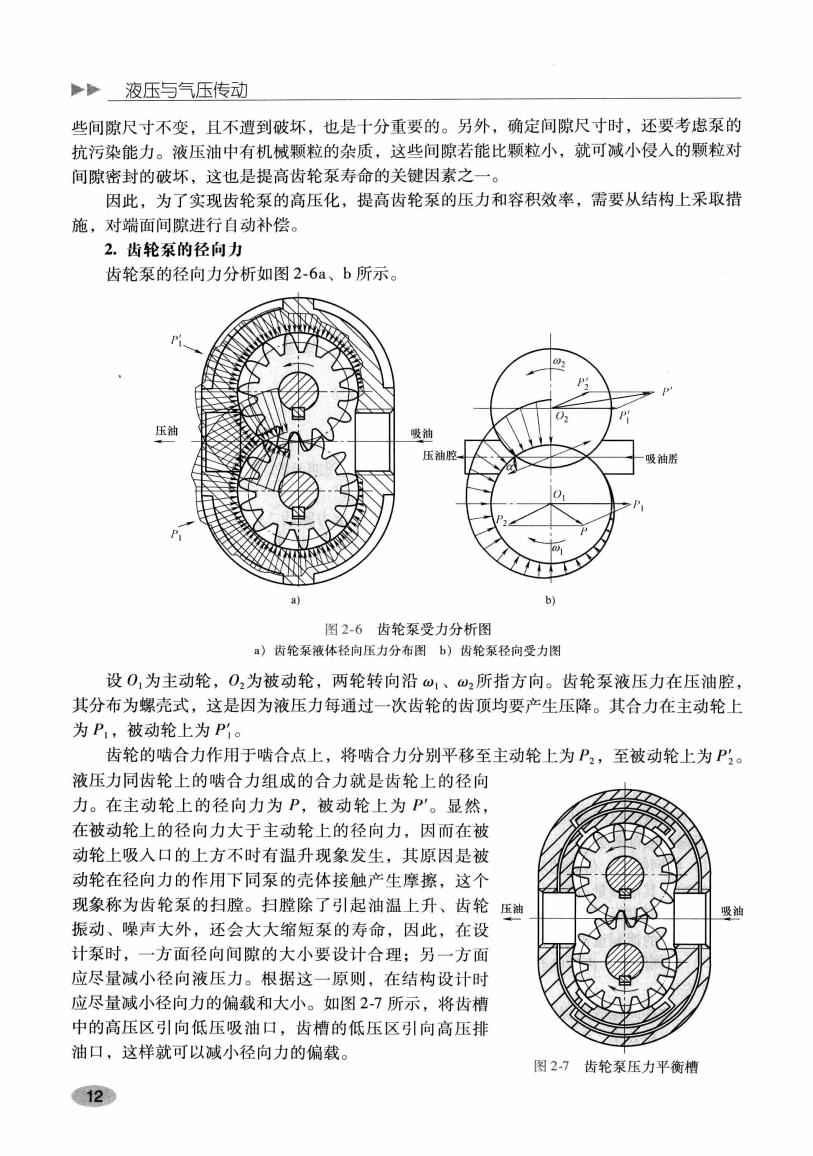

廊一液压与气压传动 些间隙尺寸不变,且不遭到破坏,也是十分重要的。另外,确定间隙尺寸时,还要考虑泵的 抗污染能力。液压油中有机械颗粒的杂质,这些间隙若能比颗粒小,就可减小侵入的颗粒对 间隙密封的破坏,这也是提高齿轮泵寿命的关键因素之一。 因此,为了实现齿轮泵的高压化,提高齿轮泵的压力和容积效率,需要从结构上采取措 施,对端面间隙进行自动补偿。 2.齿轮泵的径向力 齿轮泵的径向力分析如图2-6a、b所示。 压油 吸油 压油腔 吸油腔 a) b) 图2-6齿轮泵受力分析图 a)齿轮泵液体径向压力分布图b)齿轮泵径向受力图 设O1为主动轮,O2为被动轮,两轮转向沿w1、w2所指方向。齿轮泵液压力在压油腔, 其分布为螺壳式,这是因为液压力每通过一次齿轮的齿顶均要产生压降。其合力在主动轮上 为P,被动轮上为P1。 齿轮的啮合力作用于啮合点上,将啮合力分别平移至主动轮上为P2,至被动轮上为P?。 液压力同齿轮上的啮合力组成的合力就是齿轮上的径向 力。在主动轮上的径向力为P,被动轮上为P'。显然, 在被动轮上的径向力大于主动轮上的径向力,因而在被 动轮上吸入口的上方不时有温升现象发生,其原因是被 动轮在径向力的作用下同泵的壳体接触产生摩擦,这个 现象称为齿轮泵的扫膛。扫膛除了引起油温上升、齿轮压油 吸油 振动、噪声大外,还会大大缩短泵的寿命,因此,在设 计泵时,一方面径向间隙的大小要设计合理;另一方面 应尽量减小径向液压力。根据这一原则,在结构设计时 应尽量减小径向力的偏载和大小。如图2-7所示,将齿槽 中的高压区引向低压吸油口,齿槽的低压区引向高压排 油口,这样就可以减小径向力的偏载。 图27齿轮泵压力平衡槽 12

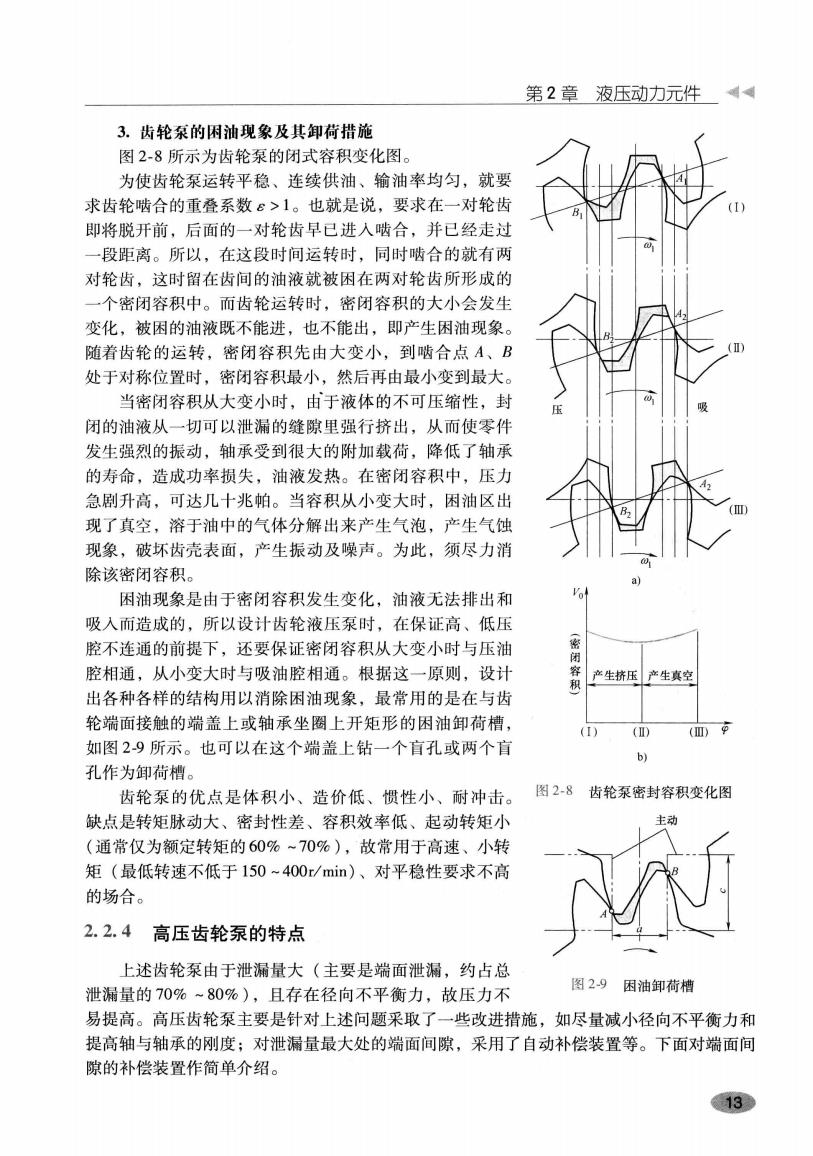

第2章液压动力元件4。 3.齿轮泵的困油现象及其卸荷措施 图2-8所示为齿轮泵的闭式容积变化图。 为使齿轮泵运转平稳、连续供油、输油率均匀,就要 求齿轮啮合的重叠系数ε>1。也就是说,要求在一对轮齿 即将脱开前,后面的一对轮齿早已进入啮合,并已经走过 一段距离。所以,在这段时间运转时,同时啮合的就有两 对轮齿,这时留在齿间的油液就被困在两对轮齿所形成的 一个密闭容积中。而齿轮运转时,密闭容积的大小会发生 变化,被困的油液既不能进,也不能出,即产生困油现象。 随着齿轮的运转,密闭容积先由大变小,到啮合点A、B 处于对称位置时,密闭容积最小,然后再由最小变到最大。 当密闭容积从大变小时,由于液体的不可压缩性,封 闭的油液从一切可以泄漏的缝隙里强行挤出,从而使零件 发生强烈的振动,轴承受到很大的附加载荷,降低了轴承 的寿命,造成功率损失,油液发热。在密闭容积中,压力 急剧升高,可达几十兆帕。当容积从小变大时,困油区出 现了真空,溶于油中的气体分解出来产生气泡,产生气蚀 现象,破坏齿壳表面,产生振动及噪声。为此,须尽力消 除该密闭容积。 困油现象是由于密闭容积发生变化,油液无法排出和 吸入而造成的,所以设计齿轮液压泵时,在保证高、低压 腔不连通的前提下,还要保证密闭容积从大变小时与压油 腔相通,从小变大时与吸油腔相通。根据这一原则,设计 闭容 产生挤压产生真空 出各种各样的结构用以消除困油现象,最常用的是在与齿 轮端面接触的端盖上或轴承坐圈上开矩形的困油卸荷槽, (I) () () 如图29所示。也可以在这个端盖上钻一个盲孔或两个盲 6 孔作为卸荷槽。 齿轮泵的优点是体积小、造价低、惯性小、耐冲击。 图28齿轮泵密封容积变化图 缺点是转矩脉动大、密封性差、容积效率低、起动转矩小 (通常仅为额定转矩的60%~70%),故常用于高速、小转 矩(最低转速不低于150~400r/min)、对平稳性要求不高 的场合。 2.2.4高压齿轮泵的特点 上述齿轮泵由于泄漏量大(主要是端面泄漏,约占总 泄漏量的70%~80%),且存在径向不平衡力,故压力不 图2-9困油卸荷槽 易提高。高压齿轮泵主要是针对上述问题采取了一些改进措施,如尽量减小径向不平衡力和 提高轴与轴承的刚度;对泄漏量最大处的端面间隙,采用了自动补偿装置等。下面对端面间 隙的补偿装置作简单介绍。 13

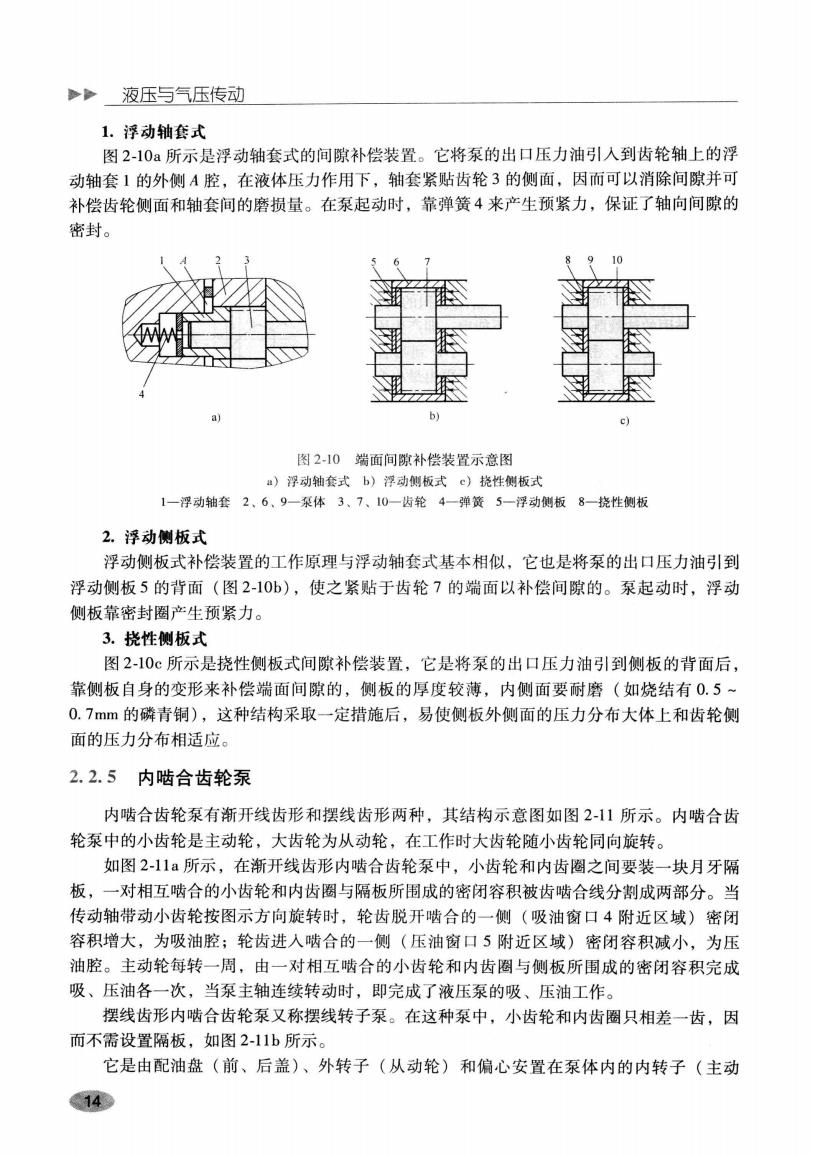

一。液压与气压传动 1.浮动轴套式 图2-10a所示是浮动轴套式的间隙补偿装置。它将泵的出口压力油引入到齿轮轴上的浮 动轴套1的外侧A腔,在液体压力作用下,轴套紧贴齿轮3的侧面,因而可以消除间隙并可 补偿齿轮侧面和轴套间的磨损量。在泵起动时,靠弹簧4来产生预紧力,保证了轴向间隙的 密封。 10 6 图210端面间隙补偿装置示意图 a)浮动轴套式b)浮动侧板式©)挠性侧板式 1一浮动轴套2、6、9一泵体3、7、10一齿轮4一弹簧5一浮动侧板8一挠性侧板 2.浮动侧板式 浮动侧板式补偿装置的工作原理与浮动轴套式基本相似,它也是将泵的出口压力油引到 浮动侧板5的背面(图2-10),使之紧贴于齿轮7的端面以补偿间隙的。泵起动时,浮动 侧板靠密封圈产生预紧力。 3.挠性侧板式 图2-10c所示是挠性侧板式间隙补偿装置,它是将泵的出口压力油引到侧板的背面后, 靠侧板自身的变形来补偿端面间隙的,侧板的厚度较薄,内侧面要耐磨(如烧结有0.5~ 0.7mm的磷青铜),这种结构采取一定措施后,易使侧板外侧面的压力分布大体上和齿轮侧 面的压力分布相适应。 2.2.5内啮合齿轮泵 内啮合齿轮泵有渐开线齿形和摆线齿形两种,其结构示意图如图2-11所示。内啮合齿 轮泵中的小齿轮是主动轮,大齿轮为从动轮,在工作时大齿轮随小齿轮同向旋转。 如图2-11所示,在渐开线齿形内啮合齿轮泵中,小齿轮和内齿圈之间要装一块月牙隔 板,一对相互啮合的小齿轮和内齿圈与隔板所围成的密闭容积被齿啮合线分割成两部分。当 传动轴带动小齿轮按图示方向旋转时,轮齿脱开啮合的一侧(吸油窗口4附近区域)密闭 容积增大,为吸油腔;轮齿进入啮合的一侧(压油窗口5附近区域)密闭容积减小,为压 油腔。主动轮每转一周,由一对相互啮合的小齿轮和内齿圈与侧板所围成的密闭容积完成 吸、压油各一次,当泵主轴连续转动时,即完成了液压泵的吸、压油工作。 摆线齿形内啮合齿轮泵又称摆线转子泵。在这种泵中,小齿轮和内齿圈只相差一齿,因 而不需设置隔板,如图2-11b所示。 它是由配油盘(前、后盖)、外转子(从动轮)和偏心安置在泵体内的内转子(主动 14

第2章液压动力元件 a) b) 图211内啮合齿轮泵工作原理 a)渐开线齿形内啮合齿轮b)摆线齿形内啮合齿轮 1一主动小齿轮2一从动内齿圈3一隔板4一吸油窗口5一压油窗口 轮)等组成。内、外转子相差一齿,图中内转子为六齿,外转子为七齿,由于内、外转子 是多齿啮合,这就形成了若干密封容积。当内转子围绕中心O,旋转时,带动外转子绕外转 子中心O2作同向旋转。这时,由内转子齿顶和外转子齿槽间形成的密封容积,随着转子的 转动逐渐扩大,于是就形成局部真空,油液从吸油窗口4被吸入密封腔,转至左侧下部位置 时封闭容积最大,这时吸油完毕。当转子继续旋转时,充满油液的密封容积便逐渐减小,油 液受挤压,于是通过压油窗口5排出,至内转子的另一齿全部和外转子的齿槽全部啮合时, 封闭容积最小,压油完毕。内转子每转一周,由内转子齿顶和外转子齿槽所构成的每个密封 容积完成吸、压油各一次,当内转子连续转动时,即完成了液压泵的吸、压油工作。 内啮合齿轮泵有许多优点,如结构紧凑,体积小,零件少,转速可高达10000r/mim, 运动平稳,噪声低,容积效率较高等。缺点是转子的制造工艺复杂等,目前转子用的制造方 法是采用粉末冶金压制成形。随着工业技术的发展,摆线齿轮液压泵的应用将会越来越广 泛。内啮合齿轮液压泵可正、反转,也可作液压马达用。 2.3叶片泵 叶片泵是一种小功率泵,其排油均匀,工作平稳,噪声小,是一种单向运转、单向排油 的液压泵,广泛用于国民经济各个部门。 叶片泵分为单作用叶片泵和双作用叶片泵。当转子转一周时,吸、排油各一次的泵,称 为单作用叶片泵;当转子转一周时,吸、排油各两次的泵,称为双作用叶片泵。 2.3.1单作用叶片泵 1.结构和工作原理 单作用叶片泵主要由配油盘1、轴2、转子3、定子4、叶片5、壳体6等零件组成,如 图2-12所示。叶片泵的定子具有圆柱形的内表面,转子上有均布槽,矩形叶片安放在转子 槽内,并可在槽内滑动。转子中心与定子中心不重合,有一个偏心距。当转子回转时,叶 159

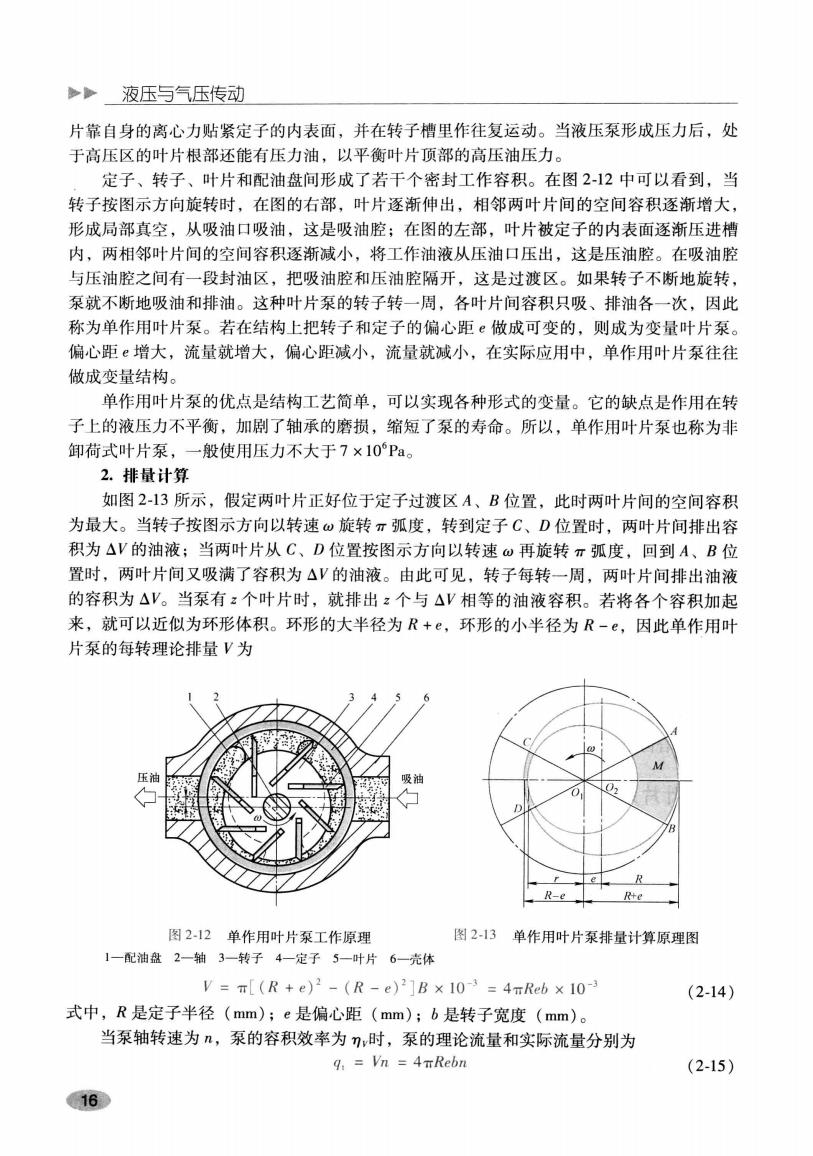

一·液压与气压传动 片靠自身的离心力贴紧定子的内表面,并在转子槽里作往复运动。当液压泵形成压力后,处 于高压区的叶片根部还能有压力油,以平衡叶片顶部的高压油压力。 定子、转子、叶片和配油盘间形成了若干个密封工作容积。在图2-12中可以看到,当 转子按图示方向旋转时,在图的右部,叶片逐渐伸出,相邻两叶片间的空间容积逐渐增大, 形成局部真空,从吸油口吸油,这是吸油腔;在图的左部,叶片被定子的内表面逐渐压进槽 内,两相邻叶片间的空间容积逐渐减小,将工作油液从压油口压出,这是压油腔。在吸油腔 与压油腔之间有一段封油区,把吸油腔和压油腔隔开,这是过渡区。如果转子不断地旋转, 泵就不断地吸油和排油。这种叶片泵的转子转一周,各叶片间容积只吸、排油各一次,因此 称为单作用叶片泵。若在结构上把转子和定子的偏心距做成可变的,则成为变量叶片泵。 偏心距增大,流量就增大,偏心距减小,流量就减小,在实际应用中,单作用叶片泵往往 做成变量结构。 单作用叶片泵的优点是结构工艺简单,可以实现各种形式的变量。它的缺点是作用在转 子上的液压力不平衡,加剧了轴承的磨损,缩短了泵的寿命。所以,单作用叶片泵也称为非 卸荷式叶片泵,一般使用压力不大于7×10Pa。 2.排量计算 如图2-13所示,假定两叶片正好位于定子过渡区A、B位置,此时两叶片间的空间容积 为最大。当转子按图示方向以转速ω旋转π弧度,转到定子C、D位置时,两叶片间排出容 积为△V的油液;当两叶片从C、D位置按图示方向以转速ω再旋转π弧度,回到A、B位 置时,两叶片间又吸满了容积为△V的油液。由此可见,转子每转一周,两叶片间排出油液 的容积为△V。当泵有z个叶片时,就排出z个与△V相等的油液容积。若将各个容积加起 来,就可以近似为环形体积。环形的大半径为R+e,环形的小半径为R-e,因此单作用叶 片泵的每转理论排量V为 压油 吸油 R-e Rte 图212单作用叶片泵工作原理 图213单作用叶片泵排量计算原理图 1一配油盘2一轴3一转子4一定子5一叶片6一壳体 V=r[(R+e)2-(R-e)2]B×103=4mReb×103 (2-14) 式中,R是定子半径(mm);e是偏心距(mm);b是转子宽度(mm)。 当泵轴转速为n,泵的容积效率为n时,泵的理论流量和实际流量分别为 9.Vn =4TRebn (2-15) 16