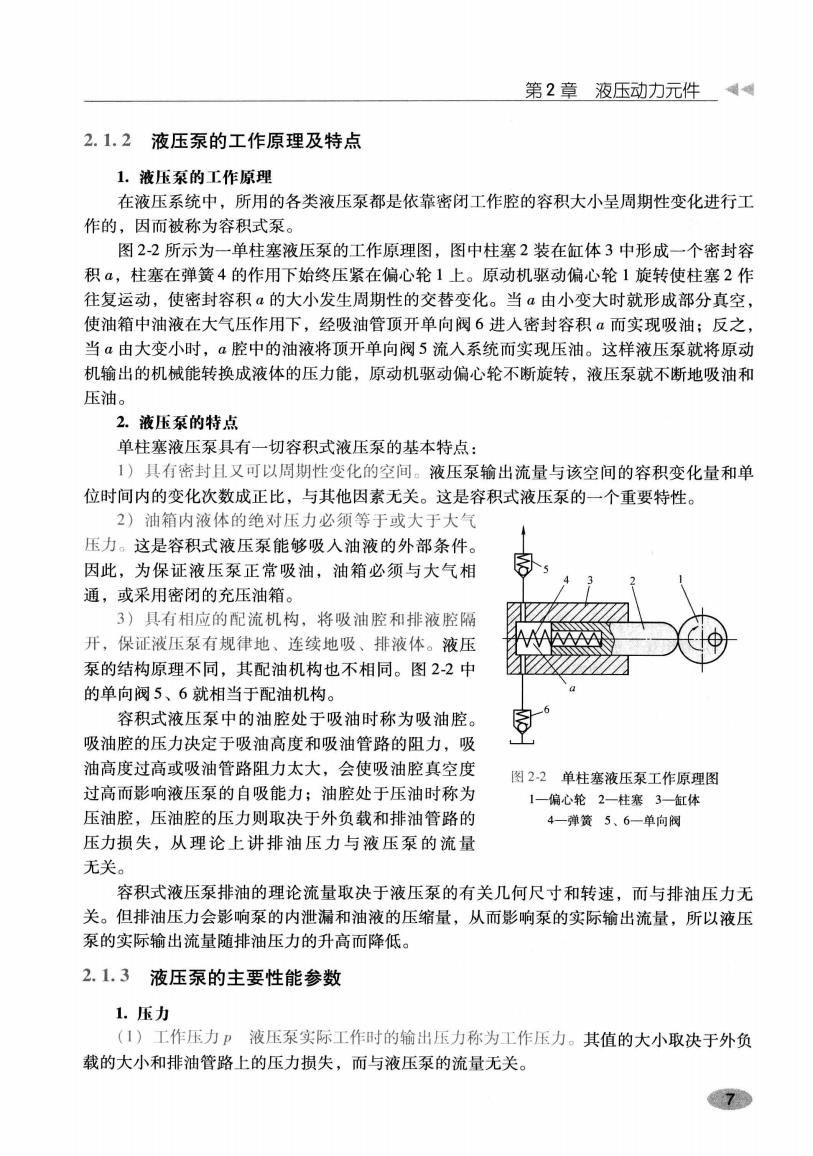

第2章液压动力元件 2.1.2液压泵的工作原理及特点 1.液压泵的工作原理 在液压系统中,所用的各类液压泵都是依靠密闭工作腔的容积大小呈周期性变化进行工 作的,因而被称为容积式泵。 图2-2所示为一单柱塞液压泵的工作原理图,图中柱塞2装在体3中形成一个密封容 积α,柱塞在弹簧4的作用下始终压紧在偏心轮1上。原动机驱动偏心轮1旋转使柱塞2作 往复运动,使密封容积a的大小发生周期性的交替变化。当a由小变大时就形成部分真空, 使油箱中油液在大气压作用下,经吸油管顶开单向阀6进入密封容积α而实现吸油:反之, 当a由大变小时,α腔中的油液将顶开单向阀5流入系统而实现压油。这样液压泵就将原动 机输出的机械能转换成液体的压力能,原动机驱动偏心轮不断旋转,液压泵就不断地吸油和 压油。 2.液压泵的特点 单柱塞液压泵具有一切容积式液压泵的基本特点: 1)具有密封且又可以周期性变化的空间。液压泵输出流量与该空间的容积变化量和单 位时间内的变化次数成正比,与其他因素无关。这是容积式液压泵的一个重要特性。 2)油箱内液体的绝对压力必须等于或大于大气 压力。这是容积式液压泵能够吸入油液的外部条件。 因此,为保证液压泵正常吸油,油箱必须与大气相 通,或采用密闭的充压油箱。 3)具有相应的配流机构,将吸油腔和排液腔隔 开,保证液压泵有规律地、连续地吸、排液体。液压 泵的结构原理不同,其配油机构也不相同。图2-2中 的单向阀5、6就相当于配油机构。 容积式液压泵中的油腔处于吸油时称为吸油腔。 吸油腔的压力决定于吸油高度和吸油管路的阻力,吸 油高度过高或吸油管路阻力太大,会使吸油腔真空度 图2-2单柱塞液压泵工作原理图 过高而影响液压泵的自吸能力;油腔处于压油时称为 1一偏心轮2一柱塞3一缸体 压油腔,压油腔的压力则取决于外负载和排油管路的 4一弹簧5、6一单向阀 压力损失,从理论上讲排油压力与液压泵的流量 无关。 容积式液压泵排油的理论流量取决于液压泵的有关几何尺寸和转速,而与排油压力无 关。但排油压力会影响泵的内泄漏和油液的压缩量,从而影响泵的实际输出流量,所以液压 泵的实际输出流量随排油压力的升高而降低。 2.1.3液压泵的主要性能参数 1.压力 (1)工作压力p液压泵实际工作时的输出压力称为工作压力。其值的大小取决于外负 载的大小和排油管路上的压力损失,而与液压泵的流量无关。 7

一参液压与气压传动 (2)额定压力。液压泵在正常工作条件下,根据试验标准规定,允许连续运转的最 高压力称为液压泵的额定压力。 (3)最高允许压力P: 根据试验标准规定,允许液压泵短暂运行的最高压力值,称为 液压泵的最高允许压力。 2.排量和流量 (1)排量V液压泵在没有泄漏的情况下,泵轴每转一周所能排出液体的体积,称为液 压泵的排量,其值的大小只与周期性变化的密闭容积几何尺寸有关。排量可调节的液压泵称 为变量泵,排量为常数的液压泵则称为定量泵。 (2)理论流量4,理论流量是指在不考虑液压泵的泄漏流量的情况下,在单位时间内 所排出的液体体积的平均值。显然,如果液压泵的排量为V,其主轴转速为,则该液压泵 的理论流量g,为 9.=Vn (2-1) (3)实际流量,液压泵在某一具体工况下,单位时间内所排出的液体体积称为实际流 量,它等于理论流量g,减去泄漏流量△q,即 9=9.-△q (2-2) (4)额定流量9。液压泵在正常工作条件下,按试验标准规定(如在额定压力和额定 转速下)所能输出的最大流量。 在不考虑液体的可压缩性和泄漏时,液压泵单位时间内排出的液体体积与工作压力 无关。 3.效率和功率 (1)液压泵的效率液压泵的效率有容积效率和机械效率两部分: 1)容积效率刀。液压泵的实际输出流量总是小于其理论流量,主要原因是由于液压泵 内部高压腔的泄漏、油液的压缩以及在吸油过程中由于吸油阻力太大、油液粘度大、液压泵 转速高等原因导致油液不能全部充满密封工作腔,即存在容积损失。液压泵经过容积损失后 的效率用容积效率来表示,它等于液压泵的实际输出流量q与理论流量q,之比,即 v=4=9二49=1-4q (2-3) 因此液压泵的实际输出流量q为 9 =qinv Vnnv (2-4) 液压泵的容积效率随着液压泵工作压力的增大而减小,且随液压泵的结构类型不同而 异,但恒小于1。 2)机械效率7。液压泵的实际输人转矩T总是大于理论上所需要的转矩T,其主要原 因是液压泵泵体内相对运动部件之间因机械摩擦而引起摩擦转矩损失以及液体的粘性而引起 摩擦损失,即存在机械损失。液压泵经过机械损失后的效率用机械效率表示,它等于液压泵 的理论转矩T,与实际输入转矩T之比,设转矩损失为△T,则液压泵的机械效率为 =T-△Y=1- Tm=T= T T (2-5) (2)液压泵的功率 1)输人功率P,。液压泵的输入功率是指作用在液压泵主轴上的机械功率,当输入转矩 8

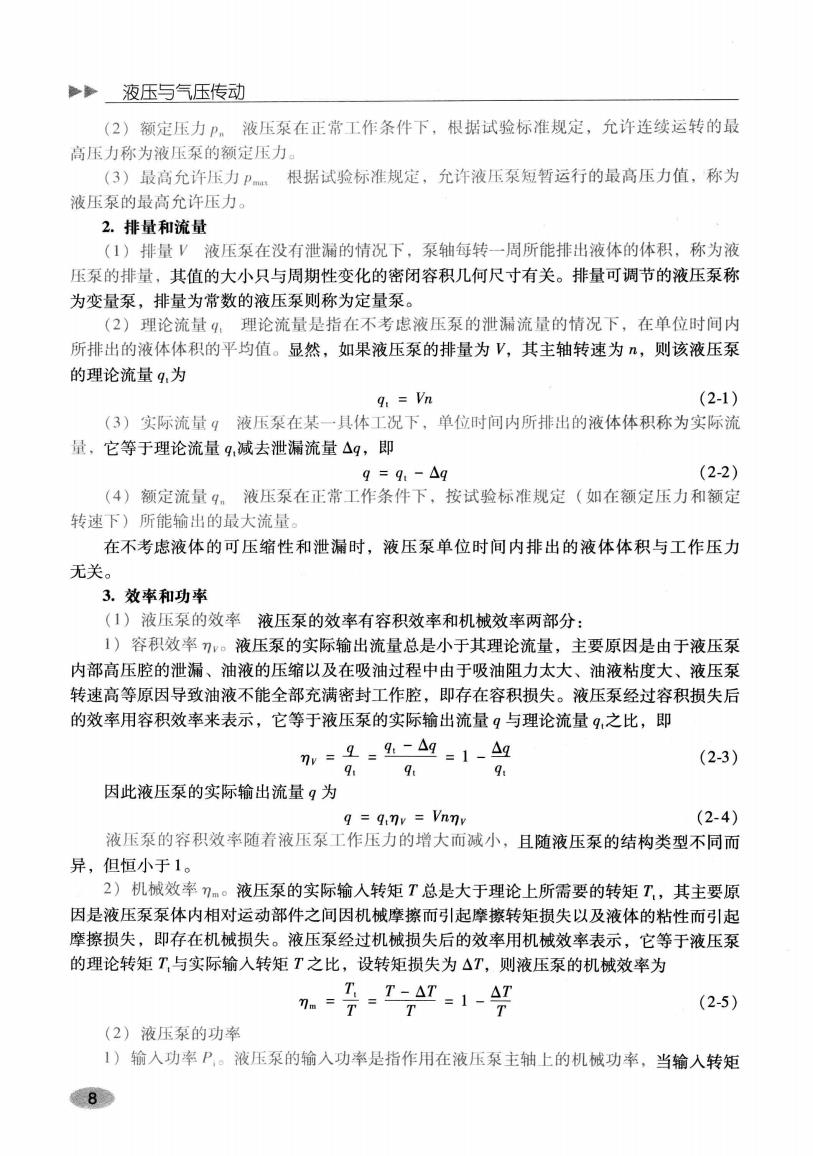

第2章液压动力元件4 为T,角速度为w时,有 P=Tw (2-6) 2)输出功率P。液压泵的输出功率是指液压泵在工作过程中实际吸、压油口间的压差 △p和输出流量g的乘积,即 P。=△pq (2-7) 在实际计算中,若油箱通大气,液压泵吸油口、压油口间的压差往往用液压泵出口压力 p代人 (3)液压泵的总效率刀液压泵的总效率是指液压泵的实际输出功率P。与输入功率P 的比值,即 =nvmm (2-8) 由式(2-8)可知,液压泵的总效率等于其容积效率与机械效率的乘积,所以液压泵的 输人功率也可写成 P=42g (2-9) 液压泵的各个参数和压力之间的关系如图2-3所示。 1a网 /47 图23液压泵的特性曲线 2.2齿轮泵 齿轮泵是液压系统中广泛采用的一种液压泵,其主要特点是结构简单,制造方便,价格 低廉,体积小,质量轻,自吸性能好,对油液污染不敏感,工作可靠;其主要缺点是流量和 压力脉动大,噪声大,排量不可调。它一般做成定量泵,按结构不同,齿轮泵分为外啮合齿 轮泵和内啮合齿轮泵,以外啮合齿轮泵应用最广。下面以外啮合齿轮泵为例来剖析齿轮泵。 2.2.1齿轮泵的结构及工作原理 CB-B齿轮泵的结构如图24所示,它是由一对互相啮合的齿轮、传动轴、键、壳体、 前后盖板及密封件等组成的。 9

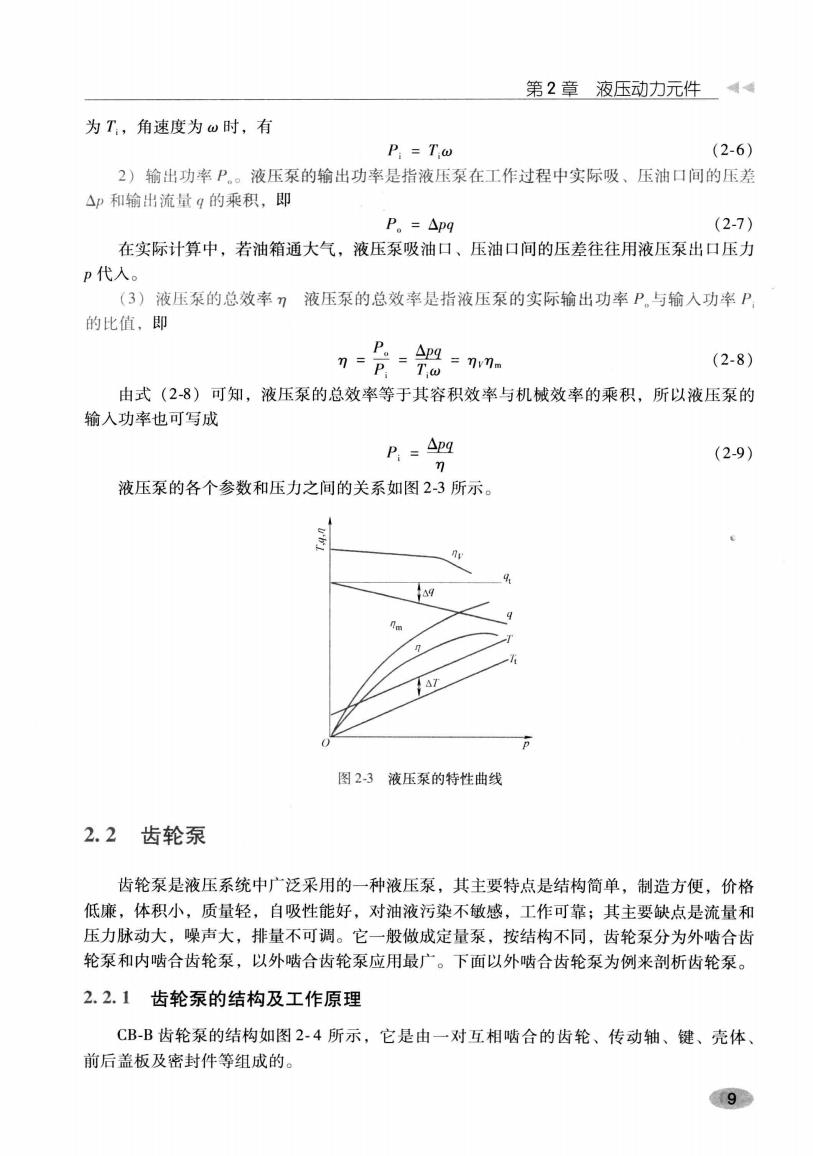

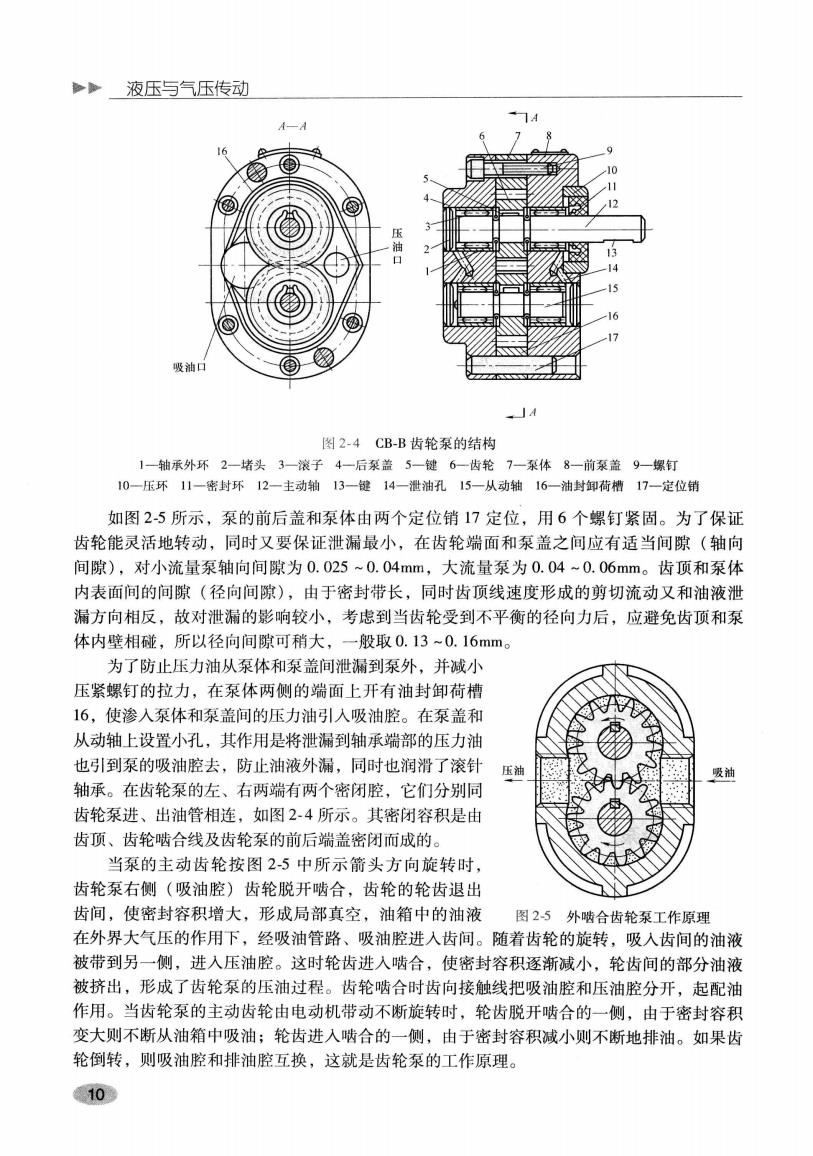

液压与气压传动 16 12 压 吸油口 -JA 图2-4CB-B齿轮泵的结构 1—轴承外环2一堵头3-滚子4一后泵盖5一键6一齿轮7一系体8一前泵盖9一螺钉 10一压环11一密封环12一主动轴13一键14一泄油孔15一从动轴16一油封卸荷槽17一定位销 如图2-5所示,泵的前后盖和泵体由两个定位销17定位,用6个螺钉紧固。为了保证 齿轮能灵活地转动,同时又要保证泄漏最小,在齿轮端面和泵盖之间应有适当间隙(轴向 间隙),对小流量泵轴向间隙为0.025~0.04mm,大流量泵为0.04~0.06mm。齿顶和泵体 内表面间的间隙(径向间隙),由于密封带长,同时齿顶线速度形成的剪切流动又和油液泄 漏方向相反,故对泄漏的影响较小,考虑到当齿轮受到不平衡的径向力后,应避免齿顶和泵 体内壁相碰,所以径向间隙可稍大,一般取0.13~0.16mm。 为了防止压力油从泵体和泵盖间泄漏到泵外,并减小 压紧螺钉的拉力,在泵体两侧的端面上开有油封卸荷槽 16,使渗人泵体和泵盖间的压力油引入吸油腔。在泵盖和 从动轴上设置小孔,其作用是将泄漏到轴承端部的压力油 也引到泵的吸油腔去,防止油液外漏,同时也润滑了滚针 压油 吸油 轴承。在齿轮泵的左、右两端有两个密闭腔,它们分别同 齿轮泵进、出油管相连,如图2-4所示。其密闭容积是由 齿顶、齿轮啮合线及齿轮泵的前后端盖密闭而成的。 当泵的主动齿轮按图25中所示箭头方向旋转时, 齿轮泵右侧(吸油腔)齿轮脱开啮合,齿轮的轮齿退出 齿间,使密封容积增大,形成局部真空,油箱中的油液 图25外啮合齿轮泵工作原理 在外界大气压的作用下,经吸油管路、吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液 被带到另一侧,进入压油腔。这时轮齿进入啮合,使密封容积逐渐减小,轮齿间的部分油液 被挤出,形成了齿轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油 作用。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧,由于密封容积 变大则不断从油箱中吸油;轮齿进人啮合的一侧,由于密封容积减小则不断地排油。如果齿 轮倒转,则吸油腔和排油腔互换,这就是齿轮泵的工作原理。 10

第2章液压动力元件 2.2.2齿轮泵的流量计算 齿轮泵的排量V相当于一对齿轮所有齿槽容积之和,假如齿槽容积大致等于轮齿的体 积,那么齿轮泵的排量等于一个齿轮的齿槽容积和轮齿体积的总和,即相当于以有效全齿高 (h=2m)和齿宽构成的平面所扫过的环形体积,即 V=ndhb =2mzm'b (2-10) 式中,V是液压泵的每转排量(m3/r);z是齿轮的齿数:m是齿轮的模数(m);b是齿轮 的齿宽(m):d是齿轮的节圆直径(m),d=mz:h是齿轮的有效齿高(m),h=2m。 实际上,齿槽容积比轮齿体积稍大一些,并且齿数越少误差越大,因此,在实际计算中 用3.33~3.50来代替上式中的π值,齿数少时取大值,齿数多时取小值。这样,齿轮泵的 排量可写为 V=(6.66-7)zm2b (2-11) 由此得齿轮泵的实际输出流量为 g=(6.66~7)zm2bnn (2-12) 实际上,由于齿轮泵在工作过程中,排量是转角的周期函数,存在排量脉动,瞬时流量 也是脉动的。故式(2-12)所表示的是泵的平均输油量。 流量脉动会直接影响到系统工作的平稳性,引起压力脉动,使管路系统产生振动和噪 声,如果脉动频率与系统的固有频率一致,还将引起共振,加剧振动和噪声。为了度量流量 脉动的大小,引入了流量脉动率: 0=(gn-9min)/q0 (2-13)》 式中,σ是液压泵的流量脉动率;q是液压泵最大瞬时流量(m3/s);qm是液压泵最小瞬 时流量(m3/s);go是液压泵的时间平均流量(m/s)。 流量脉动率是衡量容积式液压泵流量品质的一个重要指标。在容积式液压泵中,齿轮泵 的流量脉动率最大,并且齿数越少,脉动率越大,这是齿轮泵的一个弱点。 2.2.3齿轮泵的结构特点 1.齿轮泵的泄漏通道 在液压泵中,运动件间是靠微小间隙密封的,这些微小间隙从运动学上形成摩擦副,而 高压腔的油液通过间隙向低压腔泄漏是不可避免的。齿轮泵压油腔的压力油可通过以下三条 途径泄漏到吸油腔去。 1)轴向间隙。齿轮的端面同泵壳的端盖间存在着间隙,这个间隙沿着轴的方向,称为 轴向间隙,其泄漏量占泵内泄漏量的70%~80%。 2)径向间隙。齿顶圆的齿顶部同泵壳间存在着间隙,此间隙沿着轴的径向,称径向间 隙,该间隙的泄漏量占泵内泄漏量的15%左右。 3)齿侧间隙。齿轮啮合线处存在着齿侧间隙,在齿轮啮合线上的泄漏量占泵内泄漏量 的5%左右。 以上这些间隙既要保证齿轮的灵活运转,减小摩擦,提高机械效率,又要保证泄漏量 小,提高容积效率。因此,在设计齿轮泵时,这些间隙大小的确定是十分重要的。轴向间隙 尺寸一般为0.0050.03mm,径向间隙尺寸一般为0.080.16mm。在使用过程中,保证这 11