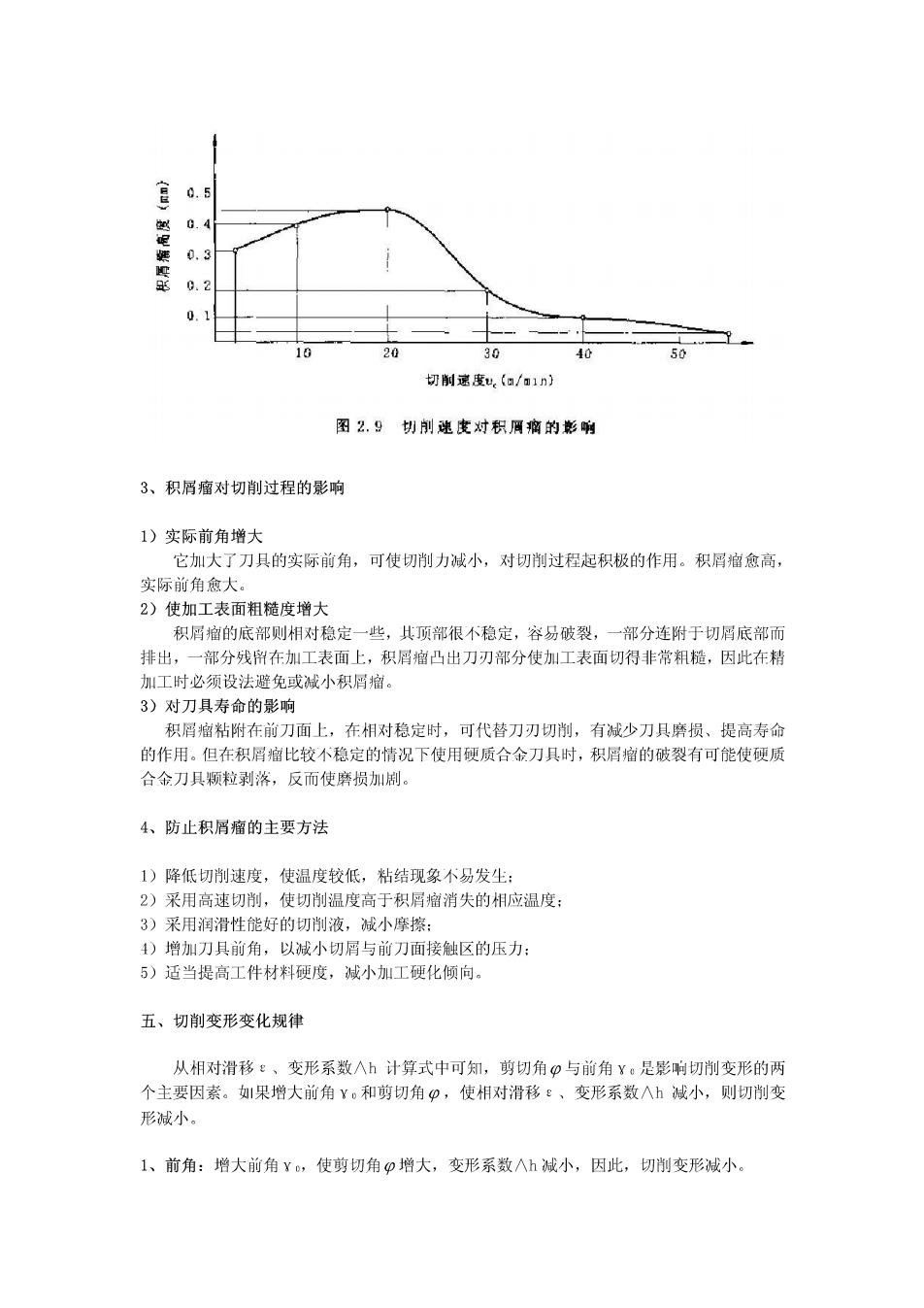

0.5 0. 3 0. 10 20 30 40 50 切削速度u.(a/m1n〕】 图2.9切削速度对积屑腐的影响 3、积屑瘤对切削过程的影响 1)实际前角增大 它加大了刀具的实际前角,可使切削力减小,对切削过程起积极的作用。积屑瘤愈高, 实际前角愈大。 2)使加工表面粗糙度增大 积屑瘤的底部则相对稳定一些,其顶部很不稳定,容易破裂,一部分连附于切屑底部而 排出,一部分残在加工表面上,积屑瘤凸出刀刃部分使加工表面切得非常粗糙,因此在精 加工时必须设法避免或减小积屑瘤。 3)对刀具寿命的影响 积屑瘤粘附在前刀面上,在相对稳定时,可代替刀刃切削,有减少刀具磨损、提高寿命 的作用。但在积屑瘤比较不稳定的情况下使用硬质合金刀具时,积屑瘤的破裂有可能使硬质 合金刀具颗粒剥落,反而使磨损加制。 4、防止积屑瘤的主要方法 1)降低切削速度,使温度较低,粘结现象个易发生: 2)采用高速切削,使切削温度高于积屑馏消失的用应温度: 3)采用润滑性能好的切削液,减小摩擦: 4)增加刀具前角,以减小切屑与前刀面接触区的压力: 5)适当提高工件材料硬度,减小加工硬化倾向。 五、切削变形变化规律 从相对滑移e、变形系数∧h计算式中可知,剪切角p与前角¥。是影响切削变形的两 个主要因素。果增大前角¥。和剪切角p,使相对滑移ε、变形系数∧h减小,则切削变 形减小。 1、前角:增大前角y,使剪切角p增大,变形系数∧h减小,因此,切削变形减小

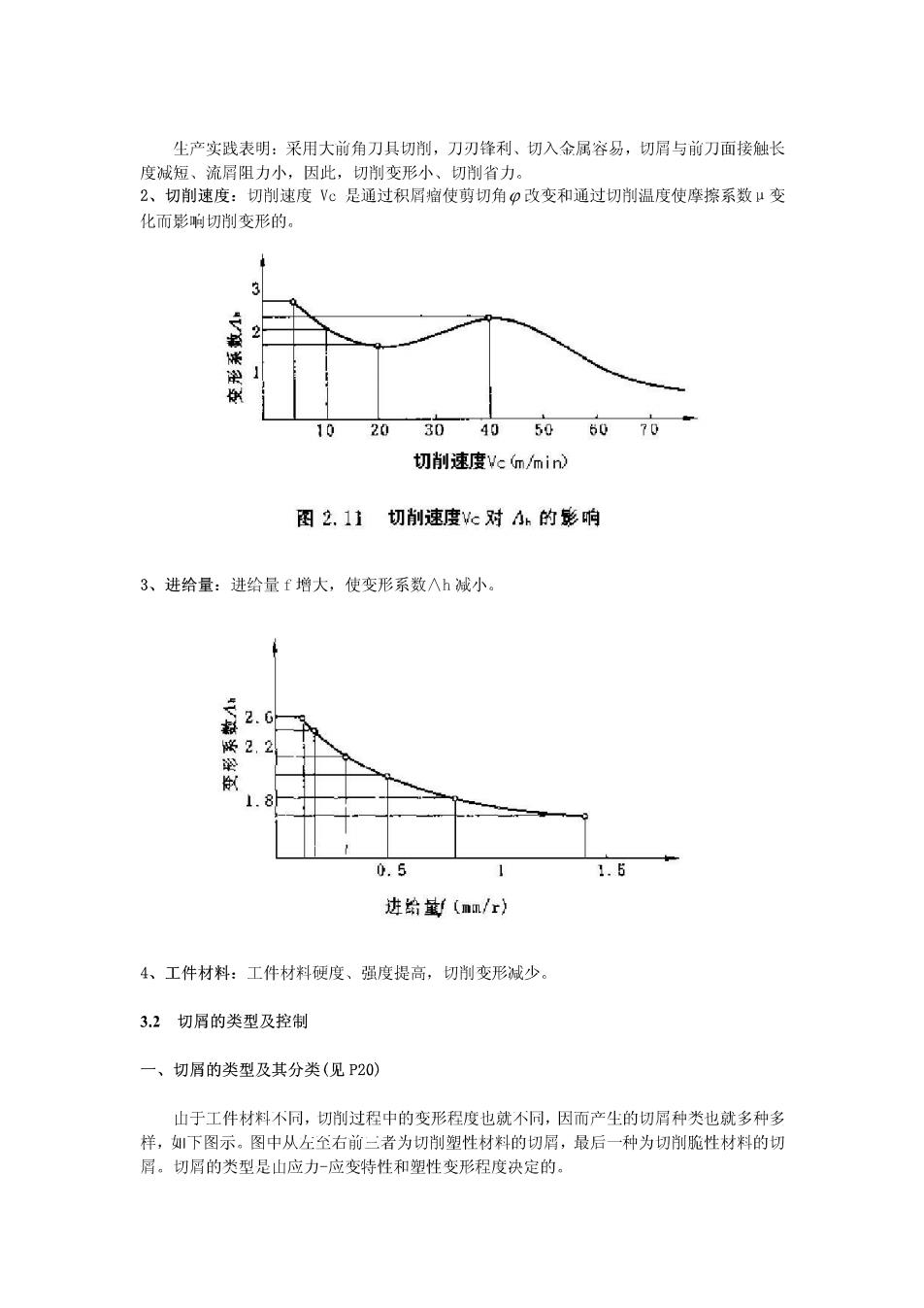

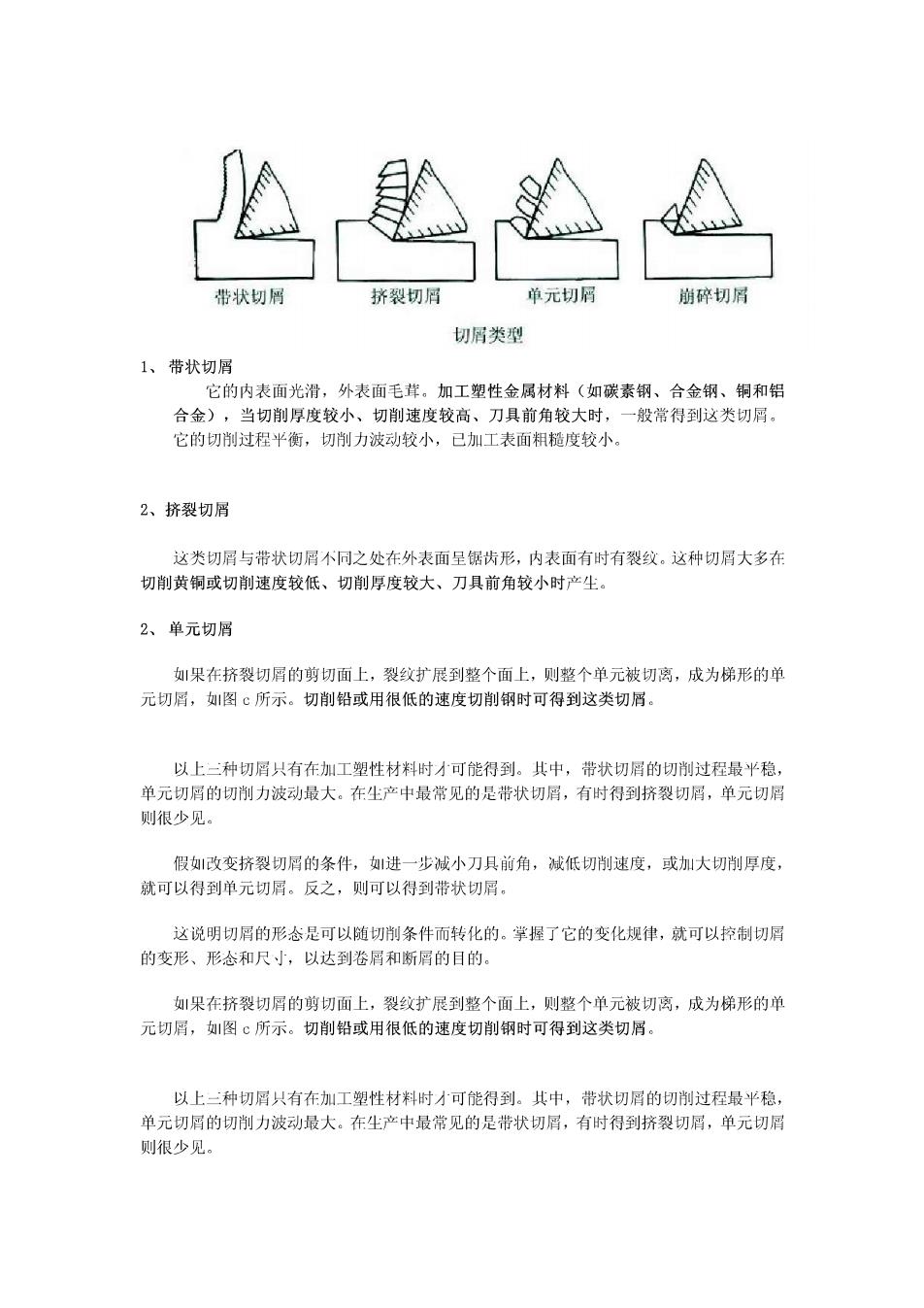

生产实践表明:采用大前角刀具切削,刀刃锋利、切入金属容易,切屑与前刀面接触长 度减短、流屑阻力小,因此,切削变形小、切削省力。 2、切削速度:切削速度V℃是通过积屑瘤使剪切角p改变和通过切削温度使摩擦系数μ变 化而影响切削变形的。 1 3 2 10 20 30 40 5060 70 切削速度Vc (m/min》 图2.11 切削速度c对小h的影响 3、进给量:进给量f增大,使变形系数∧h减小。 2. 1.8 0.5 1.5 进给f(mm/r 4、工件材料:工件材料硬度、强度提高,切削变形减少。 3.2切屑的类型及控制 一、切屑的类型及其分类(见P20) 山于工件材料不同,切削过程中的变形程度也就不同,因而产生的切屑种类也就多种多 样,如下图示。图中从左至右前二者为切削塑性材料的切屑,最后一种为切削脆性材料的切 屑。切屑的类型是山应力-应变特性和塑性变形程度决定的

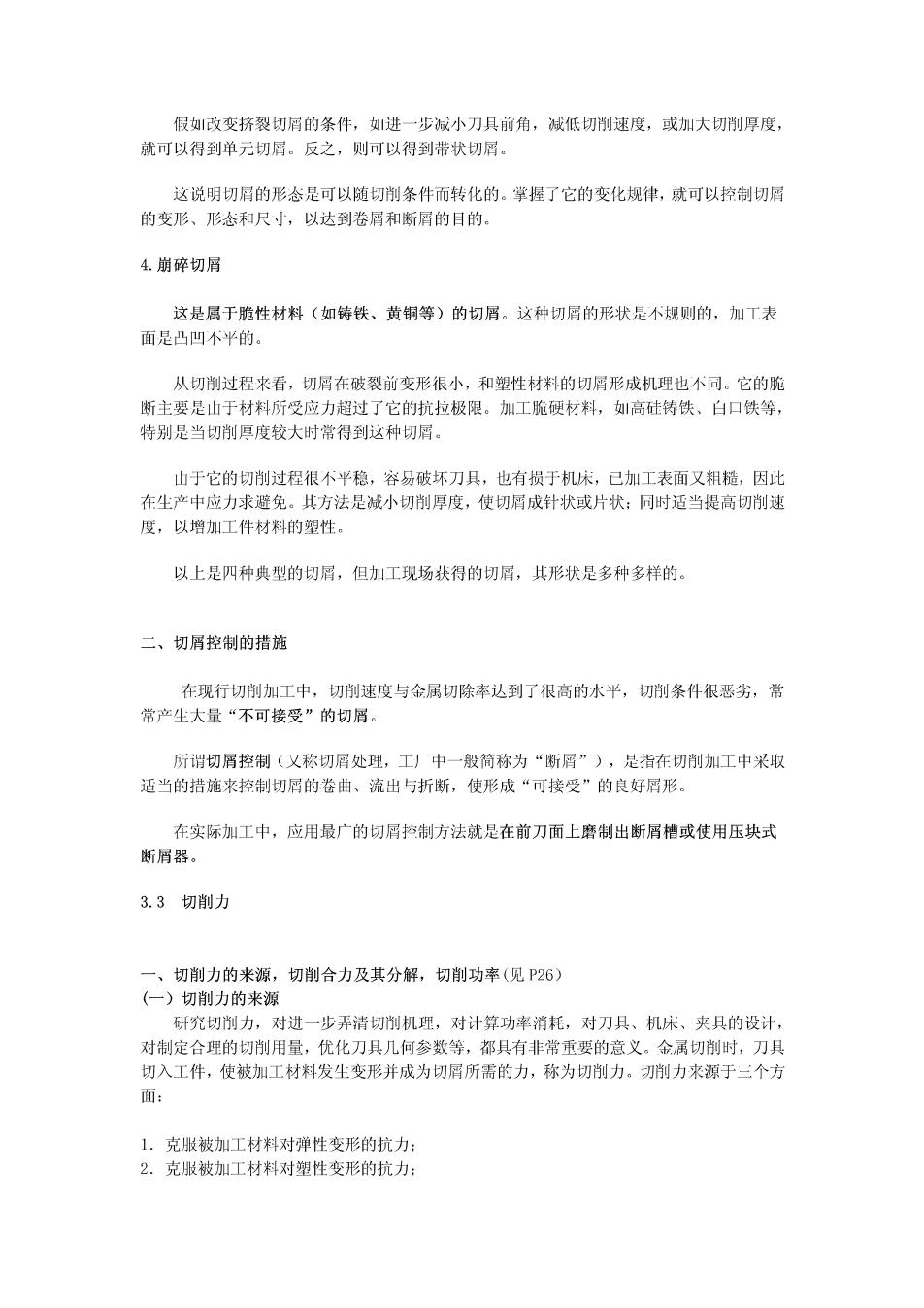

带状切屑 挤裂切屑 单元切屑 崩碎切屑 切屑类型 1、带状切屑 它的内表面光滑,外表面毛茸。加工塑性金属材料(如碳素钢、合金钢、铜和铝 合金),当切削厚度较小、切削速度较高、刀具前角较大时,一般常得到这类切屑。 它的切削过程平衡,切削力波动较小,已加工表面粗糙度较小。 2、挤裂切屑 这类切屑与带状切屑不同之处在外表面呈锯齿形,内表面有时有裂纹。这种切屑大多在 切削黄铜或切削速度较低、切削厚度较大、刀具前角较小时产尘。 2、单元切屑 果在挤裂切屑的剪切面上,裂纹扩展到整个面上,则整个单元被切离,成为梯形的单 元切屑,如图c所示。切削铅或用很低的速度切削钢时可得到这类切屑。 以上三种切屑只有在加工塑性材料时才可能得到。其中,带状切屑的切削过程最平稳, 单元切屑的切削力波动最大。在生产中最常见的是带状切屑,有时得到挤裂切屑,单元切屑 则很少见。 假改变挤裂切屑的条件,进一步减小刀具前角,减低切削速度,或加大切削厚度, 就可以得到单元切屑。反之,则可以得到带状切屑。 这说明切屑的形态是可以随切削条件而转化的。掌握了它的变化规律,就可以控制切屑 的变形、形态和尺寸,以达到卷屑和断屑的目的。 果在挤裂切屑的剪切面上,裂纹扩展到整个面上,则整个单元被切离,成为梯形的单 元切屑,如1图c所示。切削铅或用很低的速度切削钢时可得到这类切屑。 以上三种切屑只有在加工塑性材料时小可能得到。其中,带状切屑的切削过程最半稳, 单元切屑的切削力波动最大。在生产中最常见的是带状切屑,有时得到挤裂切屑,单元切屑 则很少见

假改变挤裂切屑的条件,进一步减小刀具前角,减低切削速度,或加大切削厚度, 就可以得到单元切屑。反之,则可以得到带状切屑。 这说明切屑的形态是可以随切削条件而转化的。掌握了它的变化规律,就可以控制切屑 的变形、形念和尺寸,以达到卷屑和断屑的目的。 4.崩碎切屑 这是属于脆性材料(如铸铁、黄铜等)的切屑。这种切屑的形状是不规则的,加工表 面是凸凹不半的。 从切削过程来看,切屑在破裂前变形很小,和塑性材料的切屑形成机理也不同。它的胞 断主要是山于材料所受应力超过了它的抗拉极限。加工脆硬材料,高硅铸铁、白口铁等, 特别是当切削厚度较大时常得到这种切屑。 山于它的切削过程很不平稳,容易破坏刀具,也有损于机床,已加工表面又粗糙,因此 在生产中应力求避免。其方法是减小切削厚度,使切屑成针状或片状:同时适当提高切削速 度,以增加工件材料的塑性。 以上是四种典型的切屑,但加工现场状得的切屑,其形状是多种多样的。 二、切屑控制的措施 在现行切削加工中,切削速度与金属切除率达到了很高的水平,切削条件很恶劣,常 常产生大量“不可接受”的切屑。 所谓切屑控制(又称切屑处理,工厂中一般简称为“断屑”),是指在切削加工中采取 适当的措施来控制切屑的卷曲、流出与折断,使形成“可接受”的良好屑形。 在实际加工中,应用最广的切屑控制方法就是在前刀面上磨制出断屑槽或使用压块式 断屑器。 3.3切削力 一、切削力的米源,切削合力及其分解,切削功率(见P26) (一)切削力的来源 研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计, 对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。金属切削时,刀具 切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。切削力来源于三个方 面: 1.克服被加工材料对弹性变形的抗力: 2.克服被加工材料对塑性变形的抗力:

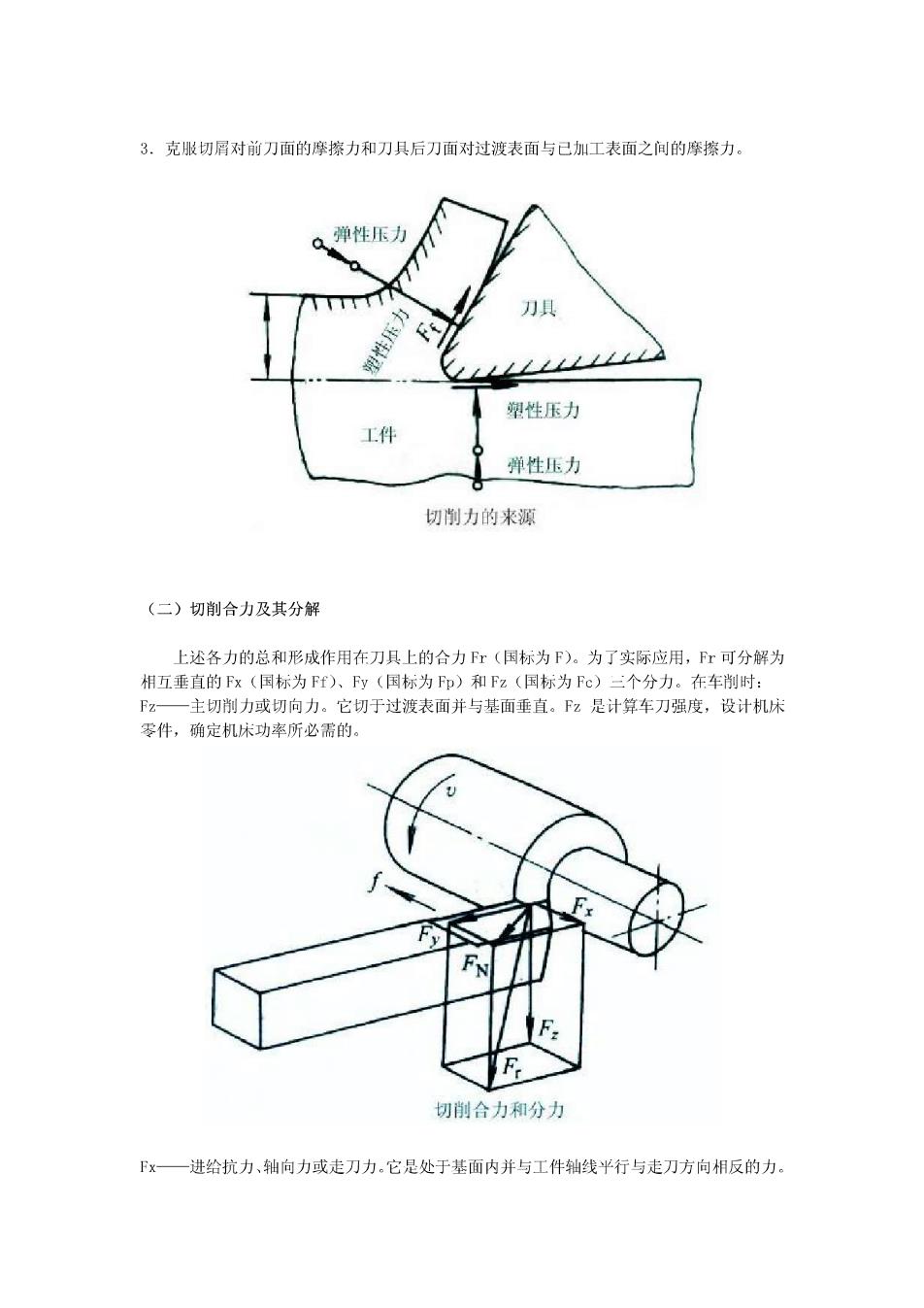

3.克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与己加工表面之间的摩擦力。 弹性压力 刀具 塑性压 塑性压力 工件 弹性压力 切削力的来源 (二)切削合力及其分解 上述各力的总和形成作用在刀具上的合力Fr(国标为F)。为了实际应用,Fr可分解为 相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。在车削时: Fz一主切削力或切向力。它切于过渡表面并与基面垂直。下z是计算车刀强度,设计机床 零件,确定机床功率所必需的。 切削合力和分力 Fx一进给抗力、轴向力或走刀力。它是处于基面内并与工件轴线平行与走刀方向相反的力