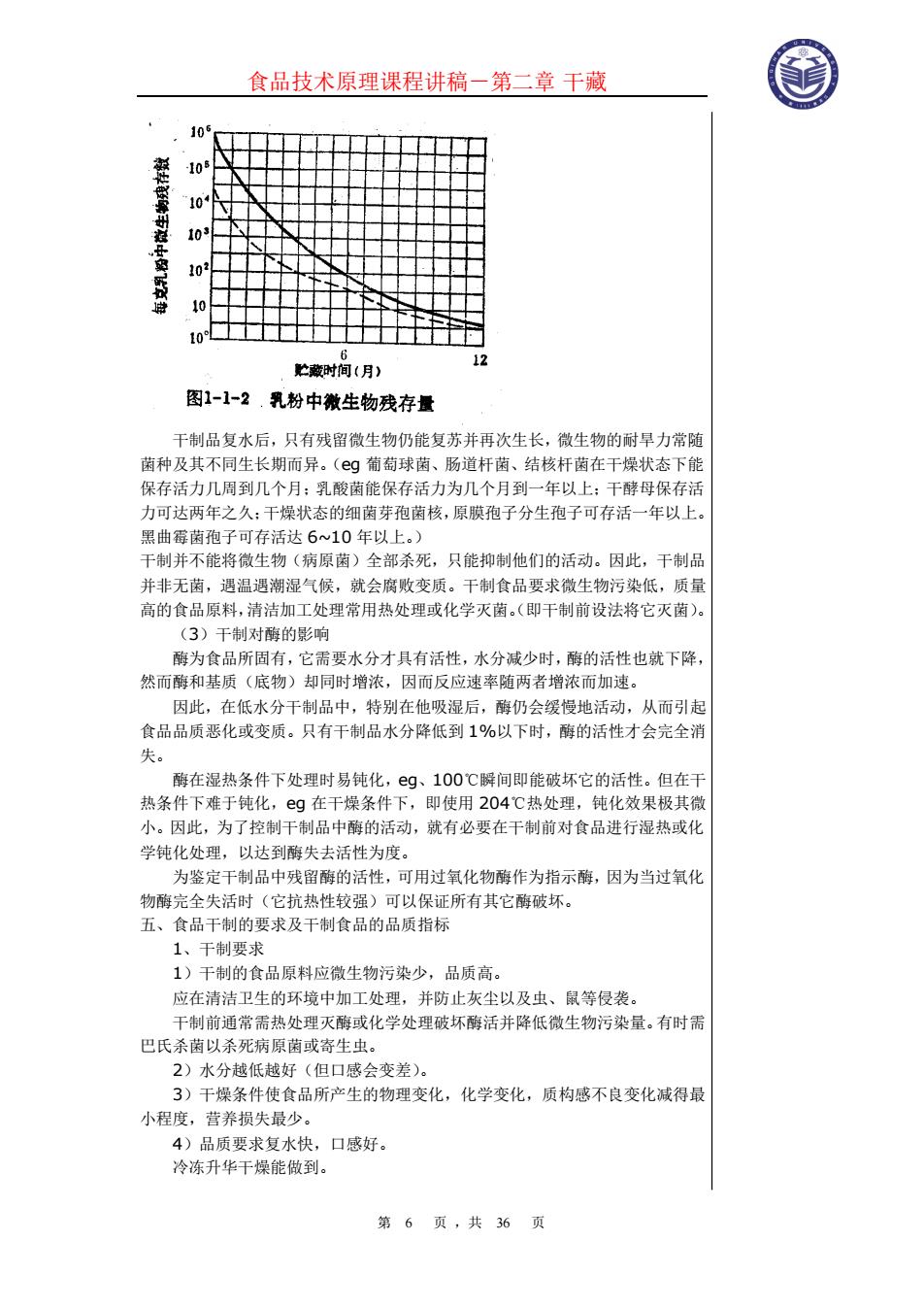

食品技术原理课程讲稿-第二章 干藏 第 6 页 ,共 36 页 干制品复水后,只有残留微生物仍能复苏并再次生长,微生物的耐旱力常随 菌种及其不同生长期而异。(eg 葡萄球菌、肠道杆菌、结核杆菌在干燥状态下能 保存活力几周到几个月;乳酸菌能保存活力为几个月到一年以上;干酵母保存活 力可达两年之久;干燥状态的细菌芽孢菌核,原膜孢子分生孢子可存活一年以上。 黑曲霉菌孢子可存活达 6~10 年以上。) 干制并不能将微生物(病原菌)全部杀死,只能抑制他们的活动。因此,干制品 并非无菌,遇温遇潮湿气候,就会腐败变质。干制食品要求微生物污染低,质量 高的食品原料,清洁加工处理常用热处理或化学灭菌。(即干制前设法将它灭菌)。 (3)干制对酶的影响 酶为食品所固有,它需要水分才具有活性,水分减少时,酶的活性也就下降, 然而酶和基质(底物)却同时增浓,因而反应速率随两者增浓而加速。 因此,在低水分干制品中,特别在他吸湿后,酶仍会缓慢地活动,从而引起 食品品质恶化或变质。只有干制品水分降低到 1%以下时,酶的活性才会完全消 失。 酶在湿热条件下处理时易钝化,eg、100℃瞬间即能破坏它的活性。但在干 热条件下难于钝化,eg 在干燥条件下,即使用 204℃热处理,钝化效果极其微 小。因此,为了控制干制品中酶的活动,就有必要在干制前对食品进行湿热或化 学钝化处理,以达到酶失去活性为度。 为鉴定干制品中残留酶的活性,可用过氧化物酶作为指示酶,因为当过氧化 物酶完全失活时(它抗热性较强)可以保证所有其它酶破坏。 五、食品干制的要求及干制食品的品质指标 1、干制要求 1)干制的食品原料应微生物污染少,品质高。 应在清洁卫生的环境中加工处理,并防止灰尘以及虫、鼠等侵袭。 干制前通常需热处理灭酶或化学处理破坏酶活并降低微生物污染量。有时需 巴氏杀菌以杀死病原菌或寄生虫。 2)水分越低越好(但口感会变差)。 3)干燥条件使食品所产生的物理变化,化学变化,质构感不良变化减得最 小程度,营养损失最少。 4)品质要求复水快,口感好。 冷冻升华干燥能做到

食品技术原理课程讲稿-第二章 干藏 第 6 页 ,共 36 页 干制品复水后,只有残留微生物仍能复苏并再次生长,微生物的耐旱力常随 菌种及其不同生长期而异。(eg 葡萄球菌、肠道杆菌、结核杆菌在干燥状态下能 保存活力几周到几个月;乳酸菌能保存活力为几个月到一年以上;干酵母保存活 力可达两年之久;干燥状态的细菌芽孢菌核,原膜孢子分生孢子可存活一年以上。 黑曲霉菌孢子可存活达 6~10 年以上。) 干制并不能将微生物(病原菌)全部杀死,只能抑制他们的活动。因此,干制品 并非无菌,遇温遇潮湿气候,就会腐败变质。干制食品要求微生物污染低,质量 高的食品原料,清洁加工处理常用热处理或化学灭菌。(即干制前设法将它灭菌)。 (3)干制对酶的影响 酶为食品所固有,它需要水分才具有活性,水分减少时,酶的活性也就下降, 然而酶和基质(底物)却同时增浓,因而反应速率随两者增浓而加速。 因此,在低水分干制品中,特别在他吸湿后,酶仍会缓慢地活动,从而引起 食品品质恶化或变质。只有干制品水分降低到 1%以下时,酶的活性才会完全消 失。 酶在湿热条件下处理时易钝化,eg、100℃瞬间即能破坏它的活性。但在干 热条件下难于钝化,eg 在干燥条件下,即使用 204℃热处理,钝化效果极其微 小。因此,为了控制干制品中酶的活动,就有必要在干制前对食品进行湿热或化 学钝化处理,以达到酶失去活性为度。 为鉴定干制品中残留酶的活性,可用过氧化物酶作为指示酶,因为当过氧化 物酶完全失活时(它抗热性较强)可以保证所有其它酶破坏。 五、食品干制的要求及干制食品的品质指标 1、干制要求 1)干制的食品原料应微生物污染少,品质高。 应在清洁卫生的环境中加工处理,并防止灰尘以及虫、鼠等侵袭。 干制前通常需热处理灭酶或化学处理破坏酶活并降低微生物污染量。有时需 巴氏杀菌以杀死病原菌或寄生虫。 2)水分越低越好(但口感会变差)。 3)干燥条件使食品所产生的物理变化,化学变化,质构感不良变化减得最 小程度,营养损失最少。 4)品质要求复水快,口感好。 冷冻升华干燥能做到

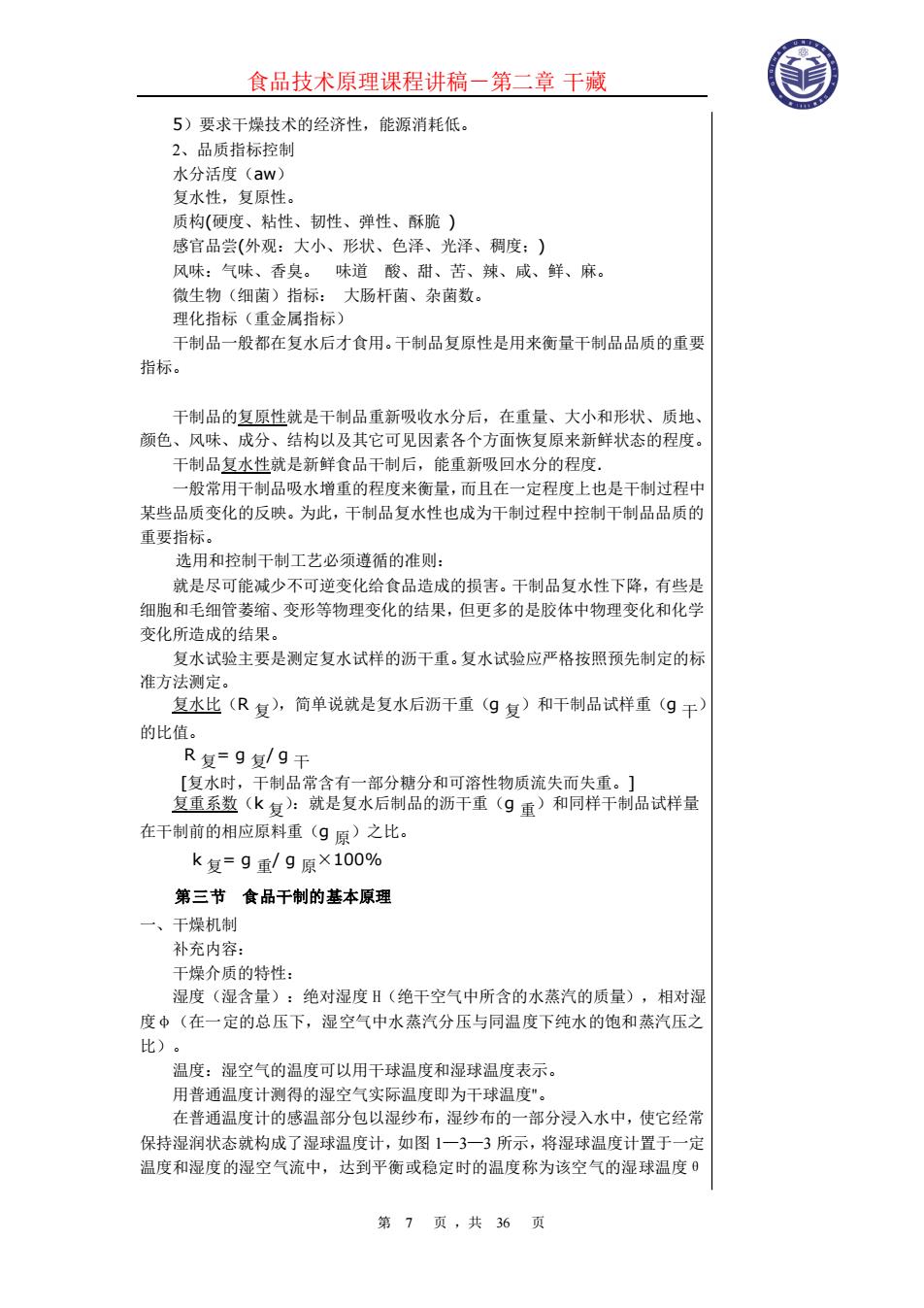

食品技术原理课程讲稿-第二章 干藏 第 7 页 ,共 36 页 5)要求干燥技术的经济性,能源消耗低。 2、品质指标控制 水分活度(aw) 复水性,复原性。 质构(硬度、粘性、韧性、弹性、酥脆 ) 感官品尝(外观:大小、形状、色泽、光泽、稠度;) 风味:气味、香臭。 味道 酸、甜、苦、辣、咸、鲜、麻。 微生物(细菌)指标: 大肠杆菌、杂菌数。 理化指标(重金属指标) 干制品一般都在复水后才食用。干制品复原性是用来衡量干制品品质的重要 指标。 干制品的复原性就是干制品重新吸收水分后,在重量、大小和形状、质地、 颜色、风味、成分、结构以及其它可见因素各个方面恢复原来新鲜状态的程度。 干制品复水性就是新鲜食品干制后,能重新吸回水分的程度. 一般常用干制品吸水增重的程度来衡量,而且在一定程度上也是干制过程中 某些品质变化的反映。为此,干制品复水性也成为干制过程中控制干制品品质的 重要指标。 选用和控制干制工艺必须遵循的准则: 就是尽可能减少不可逆变化给食品造成的损害。干制品复水性下降,有些是 细胞和毛细管萎缩、变形等物理变化的结果,但更多的是胶体中物理变化和化学 变化所造成的结果。 复水试验主要是测定复水试样的沥干重。复水试验应严格按照预先制定的标 准方法测定。 复水比(R 复),简单说就是复水后沥干重(g 复)和干制品试样重(g 干) 的比值。 R 复= g 复/ g 干 [复水时,干制品常含有一部分糖分和可溶性物质流失而失重。] 复重系数(k 复):就是复水后制品的沥干重(g 重)和同样干制品试样量 在干制前的相应原料重(g 原)之比。 k 复= g 重/ g 原×100% 第三节 食品干制的基本原理 一、干燥机制 补充内容: 干燥介质的特性: 湿度(湿含量):绝对湿度 H(绝干空气中所含的水蒸汽的质量),相对湿 度φ(在一定的总压下,湿空气中水蒸汽分压与同温度下纯水的饱和蒸汽压之 比)。 温度:湿空气的温度可以用干球温度和湿球温度表示。 用普通温度计测得的湿空气实际温度即为干球温度"。 在普通温度计的感温部分包以湿纱布,湿纱布的一部分浸入水中,使它经常 保持湿润状态就构成了湿球温度计,如图 1—3—3 所示,将湿球温度计置于一定 温度和湿度的湿空气流中,达到平衡或稳定时的温度称为该空气的湿球温度θ

食品技术原理课程讲稿-第二章 干藏 第 7 页 ,共 36 页 5)要求干燥技术的经济性,能源消耗低。 2、品质指标控制 水分活度(aw) 复水性,复原性。 质构(硬度、粘性、韧性、弹性、酥脆 ) 感官品尝(外观:大小、形状、色泽、光泽、稠度;) 风味:气味、香臭。 味道 酸、甜、苦、辣、咸、鲜、麻。 微生物(细菌)指标: 大肠杆菌、杂菌数。 理化指标(重金属指标) 干制品一般都在复水后才食用。干制品复原性是用来衡量干制品品质的重要 指标。 干制品的复原性就是干制品重新吸收水分后,在重量、大小和形状、质地、 颜色、风味、成分、结构以及其它可见因素各个方面恢复原来新鲜状态的程度。 干制品复水性就是新鲜食品干制后,能重新吸回水分的程度. 一般常用干制品吸水增重的程度来衡量,而且在一定程度上也是干制过程中 某些品质变化的反映。为此,干制品复水性也成为干制过程中控制干制品品质的 重要指标。 选用和控制干制工艺必须遵循的准则: 就是尽可能减少不可逆变化给食品造成的损害。干制品复水性下降,有些是 细胞和毛细管萎缩、变形等物理变化的结果,但更多的是胶体中物理变化和化学 变化所造成的结果。 复水试验主要是测定复水试样的沥干重。复水试验应严格按照预先制定的标 准方法测定。 复水比(R 复),简单说就是复水后沥干重(g 复)和干制品试样重(g 干) 的比值。 R 复= g 复/ g 干 [复水时,干制品常含有一部分糖分和可溶性物质流失而失重。] 复重系数(k 复):就是复水后制品的沥干重(g 重)和同样干制品试样量 在干制前的相应原料重(g 原)之比。 k 复= g 重/ g 原×100% 第三节 食品干制的基本原理 一、干燥机制 补充内容: 干燥介质的特性: 湿度(湿含量):绝对湿度 H(绝干空气中所含的水蒸汽的质量),相对湿 度φ(在一定的总压下,湿空气中水蒸汽分压与同温度下纯水的饱和蒸汽压之 比)。 温度:湿空气的温度可以用干球温度和湿球温度表示。 用普通温度计测得的湿空气实际温度即为干球温度"。 在普通温度计的感温部分包以湿纱布,湿纱布的一部分浸入水中,使它经常 保持湿润状态就构成了湿球温度计,如图 1—3—3 所示,将湿球温度计置于一定 温度和湿度的湿空气流中,达到平衡或稳定时的温度称为该空气的湿球温度θ

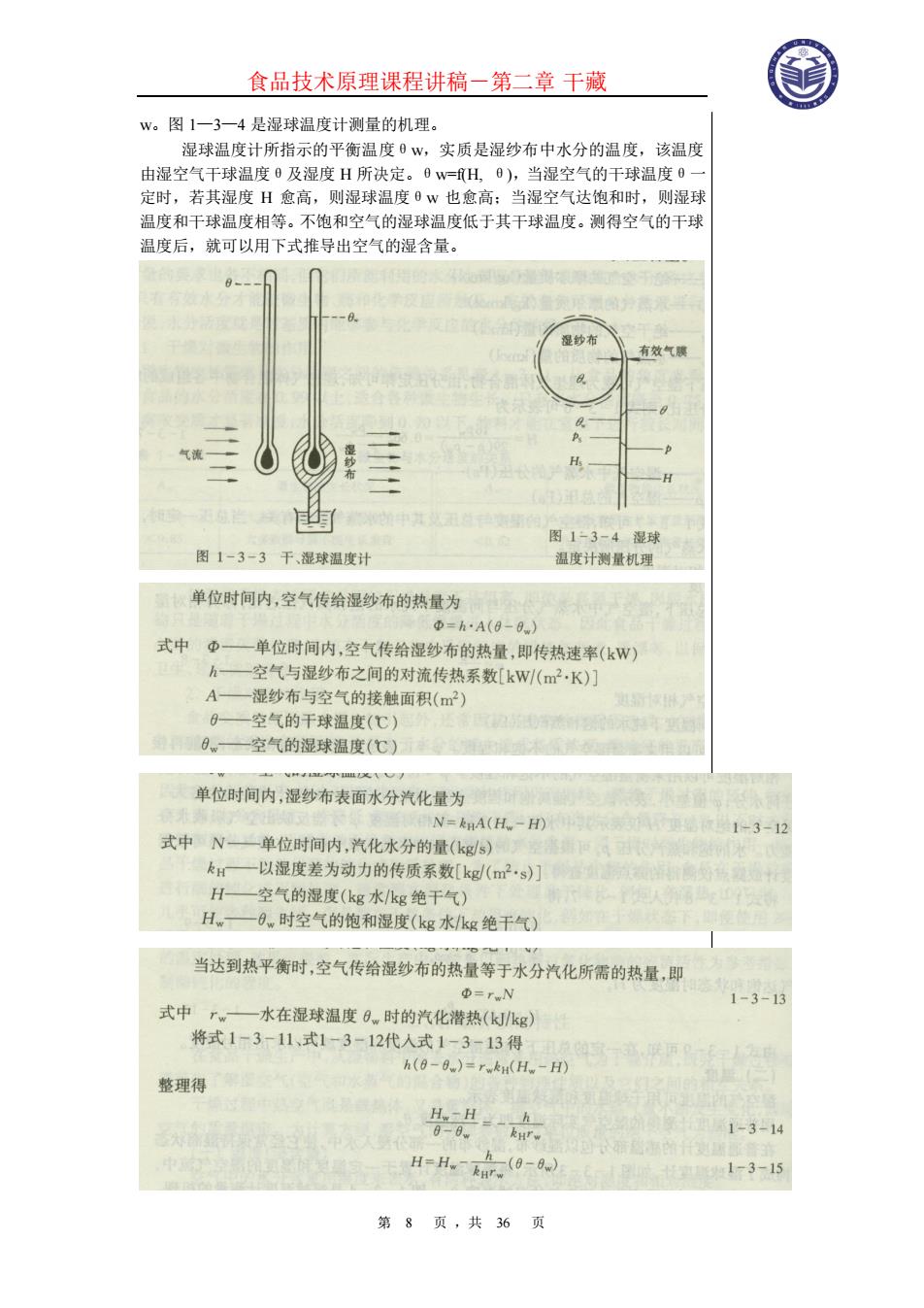

食品技术原理课程讲稿-第二章 干藏 第 8 页 ,共 36 页 w。图 1—3—4 是湿球温度计测量的机理。 湿球温度计所指示的平衡温度θw,实质是湿纱布中水分的温度,该温度 由湿空气干球温度θ及湿度 H 所决定。θw=f(H, θ),当湿空气的干球温度θ一 定时,若其湿度 H 愈高,则湿球温度θw 也愈高;当湿空气达饱和时,则湿球 温度和干球温度相等。不饱和空气的湿球温度低于其干球温度。测得空气的干球 温度后,就可以用下式推导出空气的湿含量

食品技术原理课程讲稿-第二章 干藏 第 8 页 ,共 36 页 w。图 1—3—4 是湿球温度计测量的机理。 湿球温度计所指示的平衡温度θw,实质是湿纱布中水分的温度,该温度 由湿空气干球温度θ及湿度 H 所决定。θw=f(H, θ),当湿空气的干球温度θ一 定时,若其湿度 H 愈高,则湿球温度θw 也愈高;当湿空气达饱和时,则湿球 温度和干球温度相等。不饱和空气的湿球温度低于其干球温度。测得空气的干球 温度后,就可以用下式推导出空气的湿含量

食品技术原理课程讲稿-第二章 干藏 第 9 页 ,共 36 页 干燥过程是湿热传递过程: 表面水分扩散到空气中,内部水分转移到表面; 而热则从表面传递到食品内部。 干制过程中潮湿物料传递具体表现为给湿和导湿两个过程。 ①水分梯度:干制过程中潮湿食品表面水分受热后首先有液态转化为气态, 即水分蒸发,而后,水蒸气从食品表面向周围介质扩散,此时表面湿含量比物料 中心的湿含量低,出现水分含量的差异,即存在水分梯度。 水分扩散一般总是从高水分处向低水分处扩散,亦即是从内部不断向表面方 向移动。这种水分迁移现象称为导湿性。 ②温度梯度:食品在热空气中,食品表面受热高于它的中心,因而在物料内 部会建立一定的温度差,即温度梯度。 温度梯度将促使水分(无论是液态还是气态)从高温向低温处转移。这种现 象称为导湿温性。 (一 )物料给湿过程(恒率干燥阶段) 水分从物料表面向外的扩散过程称为给湿过程。它和自由液面蒸发水合相类 似,为恒率干燥阶段的干制过程。 物料水分大于吸湿水分时,物料表面受热蒸发水分(气态),形成饱和水蒸 气层,而后水蒸汽越过物料表面分界层(即饱和蒸汽向空气的蒸汽分压过渡层), 向周围介质扩散,于是物料表面和它内部各区即建立了水分梯度,促使物料内部 水分不断地向表面移动(扩散)。 1、物料给湿过程(恒率干燥阶段) 水分从物料表面向外的扩散过程称为给湿过程。它和自由液面蒸发水合相类 似,为恒率干燥阶段的干制过程。 物料水分大于吸湿水分时,物料表面受热蒸发水分(气态),形成饱和水蒸 气层,而后水蒸汽越过物料表面分界层(即饱和蒸汽向空气的蒸汽分压过渡层), 向周围介质扩散,于是物料表面和它内部各区即建立了水分梯度,促使物料内部 水分不断地向表面移动(扩散)。 给湿过程实现的条件为:表面水分蒸发率≤内部水分蒸发率。 表面水分蒸发强度的估算: w=c(ps—p)× 760/b 式中:w——食品表面水分蒸发强度(千克/米 2 .小时) ps——和潮湿物料表面湿球温度相应的饱和水蒸气压(mmHg 柱) p——热空气的水蒸气压(mmHg 柱) b——大气压(mmHg 柱) c——潮湿物料表面的给湿系数(kg/m2 .hmmhg),可按 c=0.0229+0.0174v 进行计算(v 为空气流速 m/s)。 给湿过程中的干燥速率与热空气的 t、Ф、v 以及食品表面向外部扩散蒸汽 的条件(例如物料表面粗糙度,毛细管多孔型(物料内部),表面积等有关。 (二 )导湿过程或内部水分的扩散过程 物料内部水分扩散分为(1)导湿现象(2)导湿温现象

食品技术原理课程讲稿-第二章 干藏 第 9 页 ,共 36 页 干燥过程是湿热传递过程: 表面水分扩散到空气中,内部水分转移到表面; 而热则从表面传递到食品内部。 干制过程中潮湿物料传递具体表现为给湿和导湿两个过程。 ①水分梯度:干制过程中潮湿食品表面水分受热后首先有液态转化为气态, 即水分蒸发,而后,水蒸气从食品表面向周围介质扩散,此时表面湿含量比物料 中心的湿含量低,出现水分含量的差异,即存在水分梯度。 水分扩散一般总是从高水分处向低水分处扩散,亦即是从内部不断向表面方 向移动。这种水分迁移现象称为导湿性。 ②温度梯度:食品在热空气中,食品表面受热高于它的中心,因而在物料内 部会建立一定的温度差,即温度梯度。 温度梯度将促使水分(无论是液态还是气态)从高温向低温处转移。这种现 象称为导湿温性。 (一 )物料给湿过程(恒率干燥阶段) 水分从物料表面向外的扩散过程称为给湿过程。它和自由液面蒸发水合相类 似,为恒率干燥阶段的干制过程。 物料水分大于吸湿水分时,物料表面受热蒸发水分(气态),形成饱和水蒸 气层,而后水蒸汽越过物料表面分界层(即饱和蒸汽向空气的蒸汽分压过渡层), 向周围介质扩散,于是物料表面和它内部各区即建立了水分梯度,促使物料内部 水分不断地向表面移动(扩散)。 1、物料给湿过程(恒率干燥阶段) 水分从物料表面向外的扩散过程称为给湿过程。它和自由液面蒸发水合相类 似,为恒率干燥阶段的干制过程。 物料水分大于吸湿水分时,物料表面受热蒸发水分(气态),形成饱和水蒸 气层,而后水蒸汽越过物料表面分界层(即饱和蒸汽向空气的蒸汽分压过渡层), 向周围介质扩散,于是物料表面和它内部各区即建立了水分梯度,促使物料内部 水分不断地向表面移动(扩散)。 给湿过程实现的条件为:表面水分蒸发率≤内部水分蒸发率。 表面水分蒸发强度的估算: w=c(ps—p)× 760/b 式中:w——食品表面水分蒸发强度(千克/米 2 .小时) ps——和潮湿物料表面湿球温度相应的饱和水蒸气压(mmHg 柱) p——热空气的水蒸气压(mmHg 柱) b——大气压(mmHg 柱) c——潮湿物料表面的给湿系数(kg/m2 .hmmhg),可按 c=0.0229+0.0174v 进行计算(v 为空气流速 m/s)。 给湿过程中的干燥速率与热空气的 t、Ф、v 以及食品表面向外部扩散蒸汽 的条件(例如物料表面粗糙度,毛细管多孔型(物料内部),表面积等有关。 (二 )导湿过程或内部水分的扩散过程 物料内部水分扩散分为(1)导湿现象(2)导湿温现象

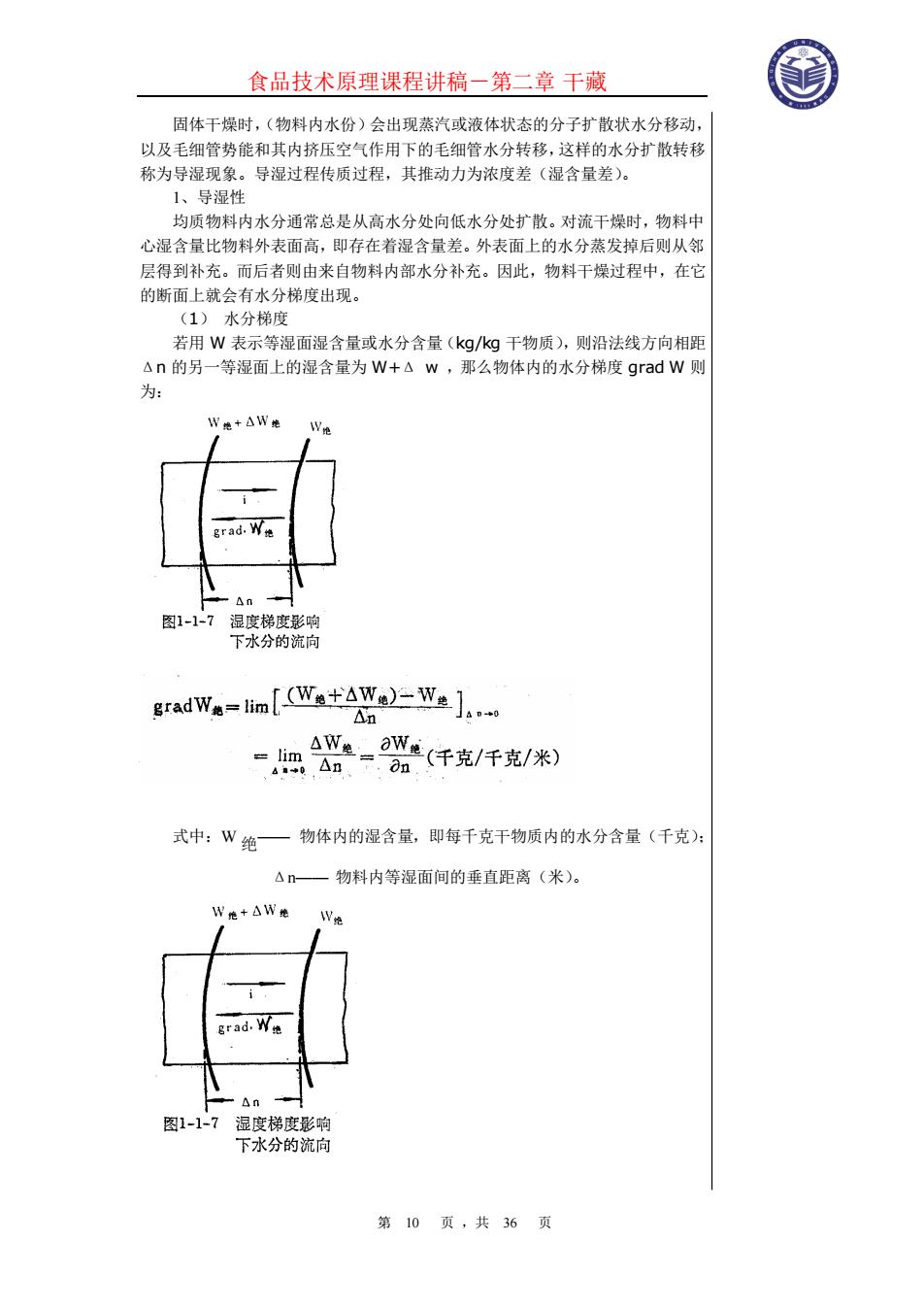

食品技术原理课程讲稿-第二章 干藏 第 10 页 ,共 36 页 固体干燥时,(物料内水份)会出现蒸汽或液体状态的分子扩散状水分移动, 以及毛细管势能和其内挤压空气作用下的毛细管水分转移,这样的水分扩散转移 称为导湿现象。导湿过程传质过程,其推动力为浓度差(湿含量差)。 1、导湿性 均质物料内水分通常总是从高水分处向低水分处扩散。对流干燥时,物料中 心湿含量比物料外表面高,即存在着湿含量差。外表面上的水分蒸发掉后则从邻 层得到补充。而后者则由来自物料内部水分补充。因此,物料干燥过程中,在它 的断面上就会有水分梯度出现。 (1) 水分梯度 若用 W 表示等湿面湿含量或水分含量(kg/kg 干物质),则沿法线方向相距 Δn 的另一等湿面上的湿含量为 W+Δ w ,那么物体内的水分梯度 grad W 则 为: 式中:W 绝—— 物体内的湿含量,即每千克干物质内的水分含量(千克); Δn—— 物料内等湿面间的垂直距离(米)

食品技术原理课程讲稿-第二章 干藏 第 10 页 ,共 36 页 固体干燥时,(物料内水份)会出现蒸汽或液体状态的分子扩散状水分移动, 以及毛细管势能和其内挤压空气作用下的毛细管水分转移,这样的水分扩散转移 称为导湿现象。导湿过程传质过程,其推动力为浓度差(湿含量差)。 1、导湿性 均质物料内水分通常总是从高水分处向低水分处扩散。对流干燥时,物料中 心湿含量比物料外表面高,即存在着湿含量差。外表面上的水分蒸发掉后则从邻 层得到补充。而后者则由来自物料内部水分补充。因此,物料干燥过程中,在它 的断面上就会有水分梯度出现。 (1) 水分梯度 若用 W 表示等湿面湿含量或水分含量(kg/kg 干物质),则沿法线方向相距 Δn 的另一等湿面上的湿含量为 W+Δ w ,那么物体内的水分梯度 grad W 则 为: 式中:W 绝—— 物体内的湿含量,即每千克干物质内的水分含量(千克); Δn—— 物料内等湿面间的垂直距离(米)