GB 150.2—2011GB24511承压设备用不锈钢钢板及钢带GB/T24593锅炉和热交换器用奥氏体不锈钢焊接钢管NB/T47002.1压力容器用爆炸焊接复合板第1部分:不锈钢-钢复合板NB/T47002.2压力容器用爆炸焊接复合板第2部分:镍-钢复合板NB/T47002.3压力容器用爆炸焊接复合板第3部分:钛-钢复合板NB/T47002.4压力容器用爆炸焊接复合板第4部分:铜-钢复合板NB/T47008承压设备用碳素钢和合金钢锻件NB/T47009低温承压设备用低合金钢锻件NB/T47010承压设备用不锈钢和耐热钢锻件JB/T4730.3承压设备无损检测第3部分:超声检测JB/T4756镍及镍合金制压力容器TSGR0004固定式压力容器安全技术监察规程ISO9328-2:2004承压设备用钢板及钢带供货技术条件:第2部分:规定高温性能的非合金钢和合金钢(Steelflatproductsforpressurepurposes—TechnicaldeliveryconditionsPart2:Non-alloyand alloy steels with specified elevated temperature properties)3总则3.1本标准对压力容器受压元件所采用的钢板、钢管、钢锻件和螺柱(含螺栓)用钢材做出了相关规定。与受压元件相焊接的非受压元件用钢应是焊接性良好的钢材。3.2采用本标准未列人钢号的钢材时,除奥氏体型钢材外均应符合附录A的有关规定。充许采用已列入国家标准中的奥氏体型钢材,但其技术要求(如磷、硫含量,强度指标)不应低于本标准所列人相应钢材标准中化学成分相近钢号的规定。3.3压力容器受压元件用钢应附有钢材生产单位的钢材质量证明书原件,容器制造单位应按质量证明书对钢材进行验收。如无钢材生产单位的钢材质量证明书原件时,则应按TSGR0004中2.1的规定。对符合TSGR0004中2.11所规定的情况,压力容器制造单位应对钢材进行复验3.4选择压力容器受压元件用钢时应考虑容器的使用条件(如设计温度、设计压力、介质特性和操作特点等)、材料的性能(力学性能、工艺性能、化学性能和物理性能)、容器的制造工艺以及经济合理性3.5压力容器受压元件用钢应当是氧气转炉或者电炉冶炼的镇静钢。对标准抗拉强度下限值大于或者等于540MPa的低合金钢钢板和奥氏体-铁素体型不锈钢钢板,以及用于使用温度低于一20℃的低温钢板和低温钢锻件,还应当采用炉外精炼工艺。3.6压力容器受压元件用钢材的使用温度上限3.6.1钢材的使用温度上限(相应受压元件的最高设计温度)为本标准各许用应力表中各钢号许用应力所对应的最高温度。如在工艺过程中,钢材需短时在高于使用温度上限操作时,由设计文件规定。许用应力表中粗线右侧的许用应力系由钢材10万小时的高温持久强度极限所确定。3.6.2碳素钢和碳锰钢钢材在高于425℃温度下长期使用时,应考虑钢中碳化物相的石墨化倾向。3.6.3奥氏体型钢材的使用温度高于525℃时,钢中含碳量应不小于0.04%。3.7压力容器受压元件用钢材的使用温度下限3.7.1钢材(奥氏体型钢材除外)的使用温度下限(相应受压元件的最低设计温度)按第4章至第7章相关条文的规定3.7.2奥氏体型钢材的使用温度高于或等于一196℃时,可免做冲击试验。低于一196℃~一253℃,2

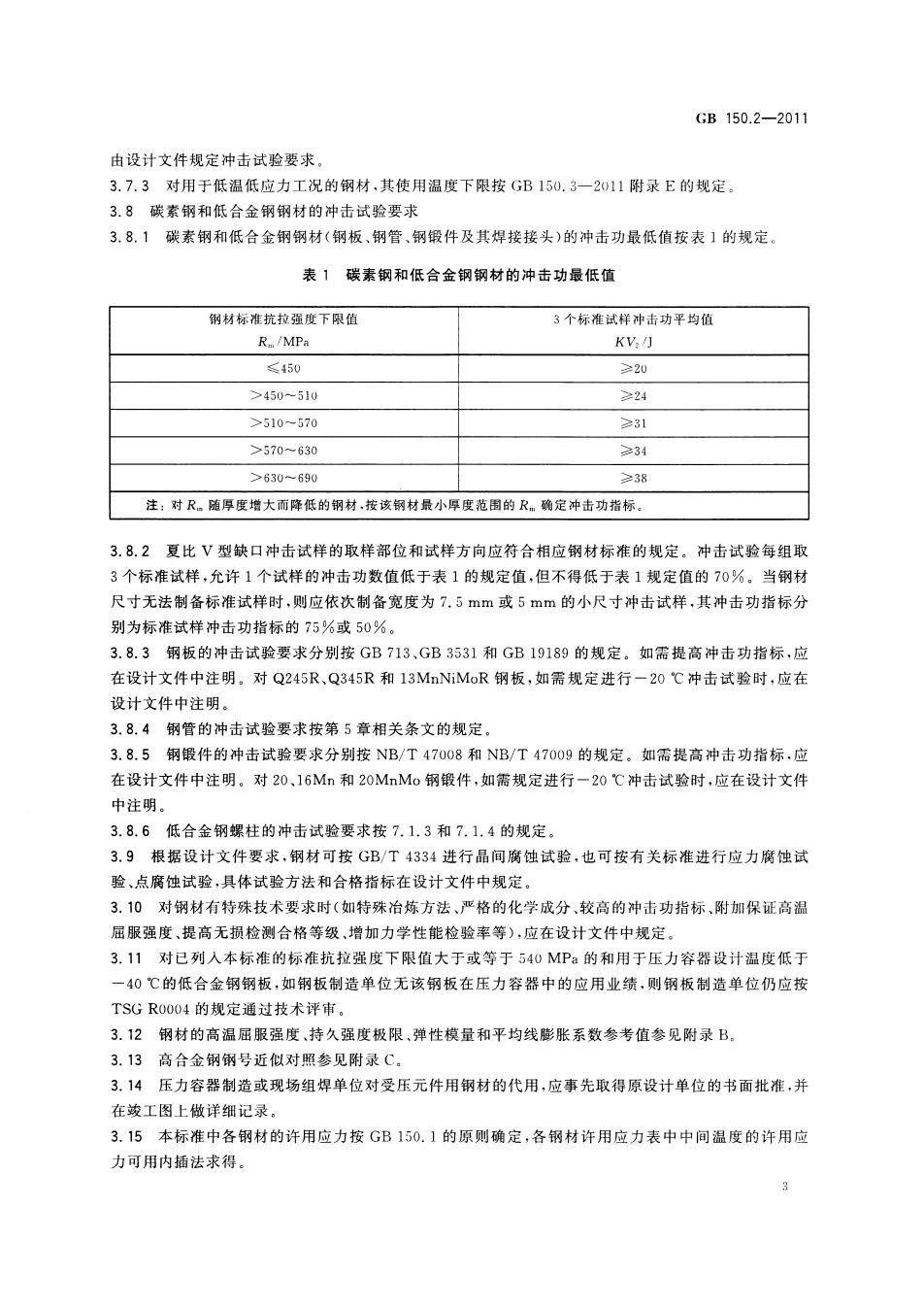

GB 150.2—2011由设计文件规定冲击试验要求。3.7.3对用于低温低应力工况的钢材,其使用温度下限按GB150.3一2011附录E的规定3.8碳素钢和低合金钢钢材的冲击试验要求3.8.1碳素钢和低合金钢钢材(钢板、钢管、钢锻件及其焊接接头)的冲击功最低值按表1的规定。表1碳素钢和低合金钢钢材的冲击功最低值钢材标准抗拉强度下限值3个标准试样冲击功平均值R../MPaKV/J≤450≥20≥24>450~510>510~570≥31≥34>570~630>630~690≥38注:对R。随厚度增大而降低的钢材,按该钢材最小厚度范围的R.确定冲击功指标,3.8.2夏比V型缺口冲击试样的取样部位和试样方向应符合相应钢材标准的规定。冲击试验每组取3个标准试样,允许1个试样的冲击功数值低于表1的规定值,但不得低于表1规定值的70%。当钢材尺寸无法制备标准试样时.则应依次制备宽度为7.5mm或5mm的小尺寸冲击试样,其冲击功指标分别为标准试样冲击功指标的75%或50%。3.8.3钢板的冲击试验要求分别按GB713、GB3531和GB19189的规定。如需提高冲击功指标,应在设计文件中注明。对Q245R,Q345R和13MnNiMoR钢板,如需规定进行一20℃冲击试验时,应在设计文件中注明。3.8.4钢管的冲击试验要求按第5章相关条文的规定。3.8.5钢锻件的冲击试验要求分别按NB/T47008和NB/T47009的规定。如需提高冲击功指标.应在设计文件中注明。对20、16Mn和20MnMo钢锻件,如需规定进行一20℃冲击试验时,应在设计文件中注明。3.8.6低合金钢螺柱的冲击试验要求按7.1.3和7.1.4的规定。3.9根据设计文件要求,钢材可按GB/T4334进行晶间腐蚀试验,也可按有关标准进行应力腐蚀试验、点腐蚀试验,具体试验方法和合格指标在设计文件中规定。3.10对钢材有特殊技术要求时(如特殊冶炼方法、严格的化学成分、较高的冲击功指标、附加保证高温属服强度、提高无损检测合格等级、增加力学性能检验率等),应在设计文件中规定。3.11对已列入本标准的标准抗拉强度下限值大于或等于540MPa的和用于压力容器设计温度低于一40C的低合金钢钢板,如钢板制造单位无该钢板在压力容器中的应用业绩,则钢板制造单位仍应按TSGR0004的规定通过技术评审。3.12钢材的高温屈服强度、持久强度极限、弹性模量和平均线膨胀系数参考值参见附录B,3.13高合金钢钢号近似对照参见附录C。3.14压力容器制造或现场组焊单位对受压元件用钢材的代用,应事先取得原设计单位的书面批准,并在竣工图上做详细记录。3.15本标准中各钢材的许用应力按GB150.1的原则确定,各钢材许用应力表中中间温度的许用应力可用内插法求得。3

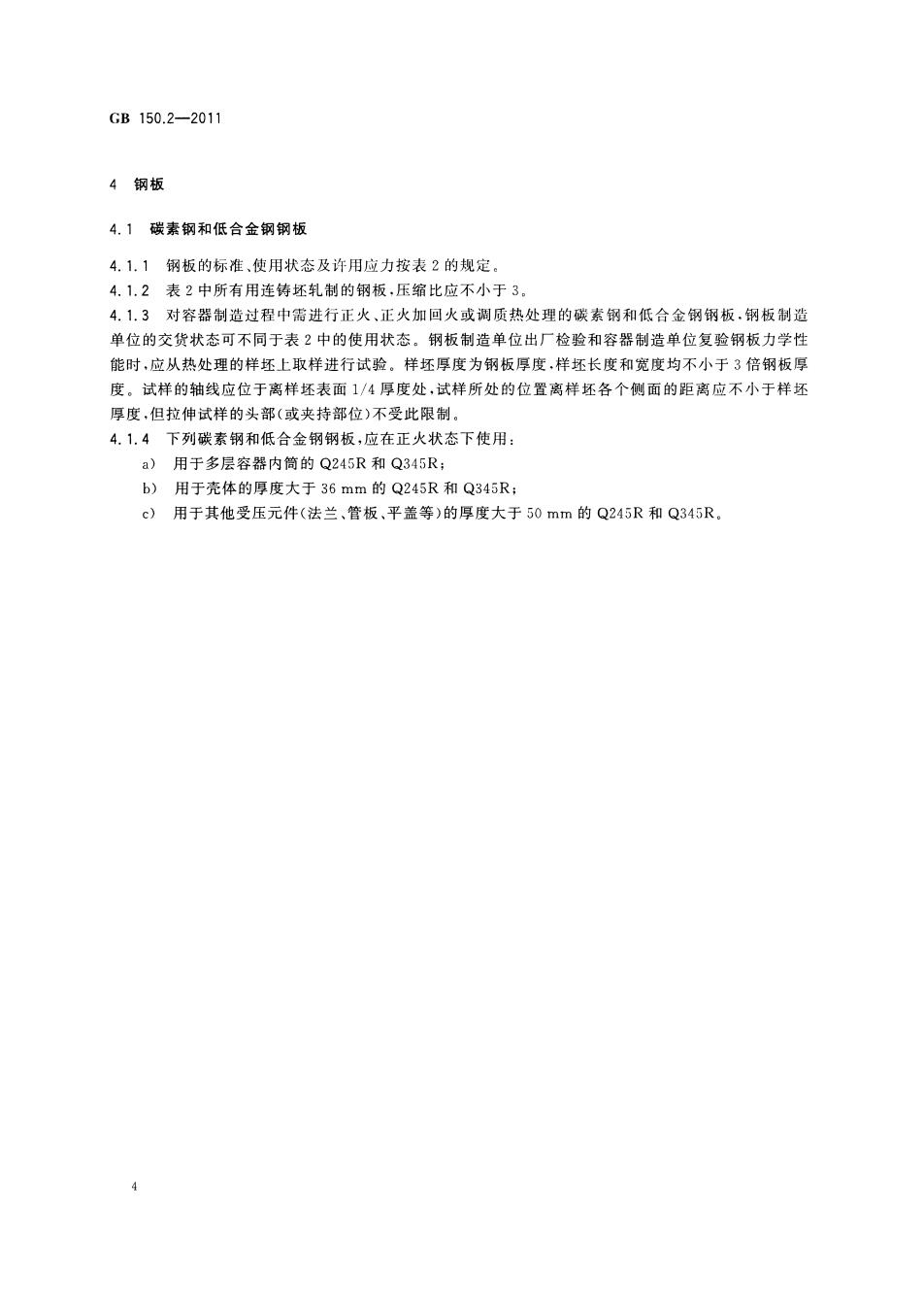

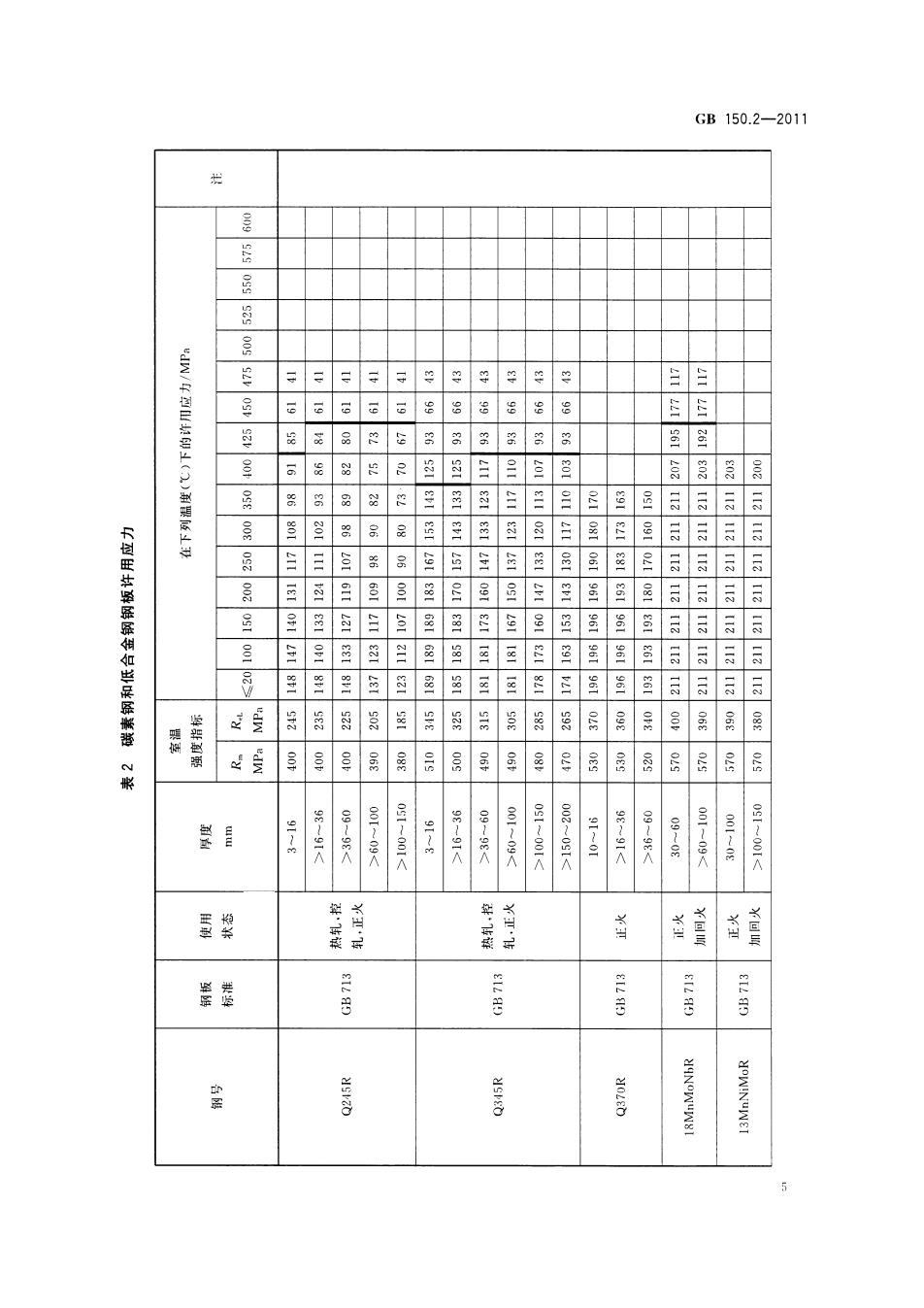

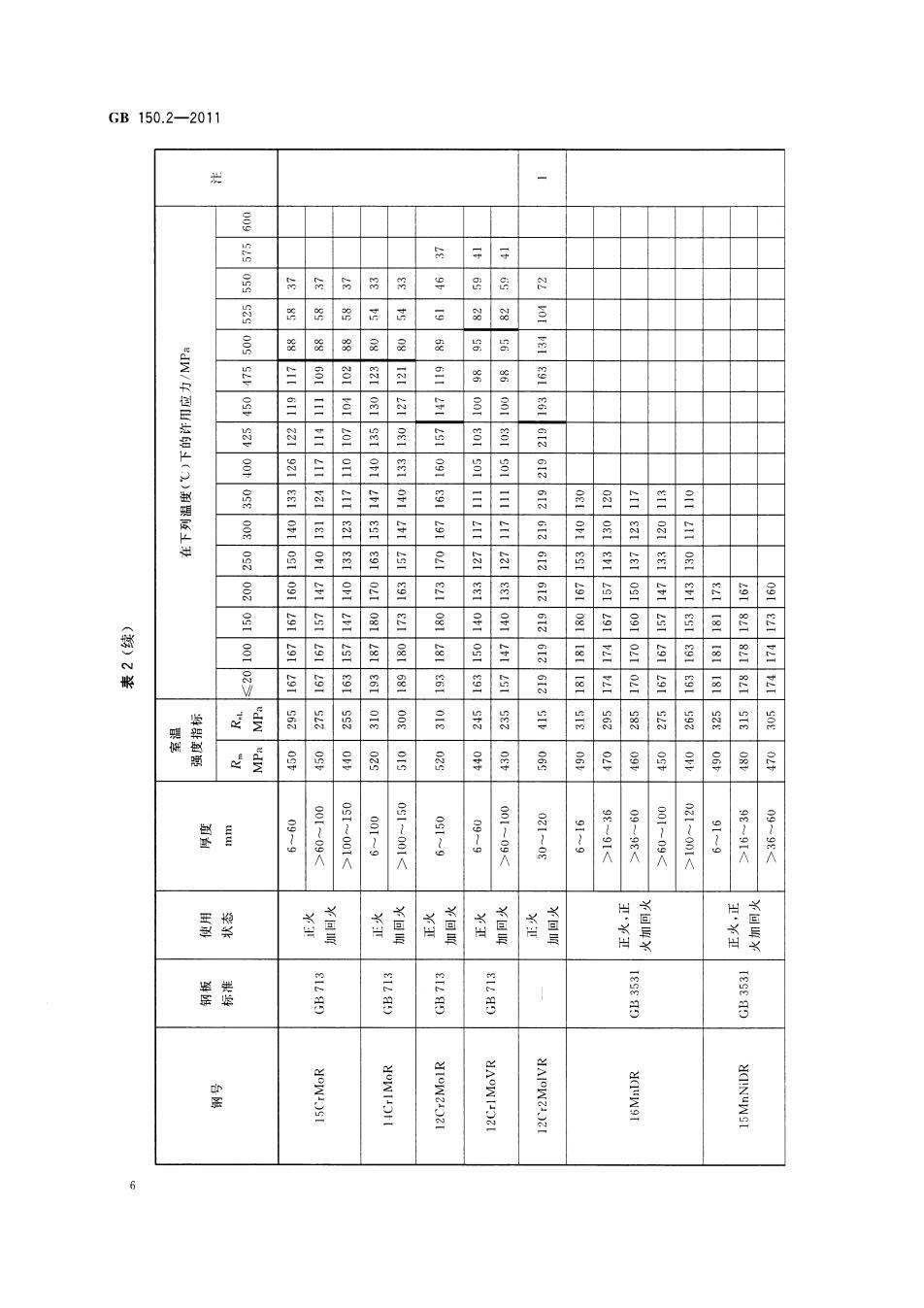

GB 150.2—20114钢板4.1碳素钢和低合金钢钢板4.1.1钢板的标准、使用状态及许用应力按表2的规定。4.1.2表2中所有用连铸坏轧制的钢板,压缩比应不小于3。4.1.3对容器制造过程中需进行正火、正火加回火或调质热处理的碳素钢和低合金钢钢板.钢板制造单位的交货状态可不同于表2中的使用状态。钢板制造单位出厂检验和容器制造单位复验钢板力学性能时,应从热处理的样坏上取样进行试验。样坏厚度为钢板厚度样坏长度和宽度均不小于3倍钢板厚度。试样的轴线应位于离样坏表面1/4厚度处,试样所处的位置离样坏各个侧面的距离应不小于样坏厚度,但拉伸试样的头部(或夹持部位)不受此限制。4.1.4下列碳素钢和低合金钢钢板,应在正火状态下使用:用于多层容器内筒的Q245R和Q345R;a)b)用于壳体的厚度大于36mm的Q245R和Q345R;c)用于其他受压元件(法兰、管板、平盖等)的厚度大于50mm的Q245R和Q345R4

GB150.2—2011我009S29O0S0000SLE433E=143343319O019191999999919993368S88088268666298%E85o0t69828S22sS211202o1l0m0002O0e20280686211l829目E011688600OS1808801252110000811091目目目E2012110628[o01]0618102100211260100181021091ostZ6119610008081TET1220O0o211Z016816818121291091es1961061112=2z1t81181on]001211812129196196161EE300808201811681s81181181821582v19619610E223S0200581S228STS5920280980P800068068088OIS00f00%00t068088000600800O00029O0S000002500&乙0S1~001<02~00000100~00001~09<00T~09<98~-91001~09<98~91<09~98<98~91<09~98<09~98<001~0%91~0109~089~%91~服IYHH1回啡回¥H翻烤XTC20SHOMNS台5

GB150.2—2011果009SL84O0S534883332SsVOT85sH1988800s8808868ve18055611Z11002M88O06110211vorE0661S20201SOLSSO1兰61200mo11Oft0913361O821120t1c91612O0001E兰O1on00008002ES2291Z11612zt1Z1100[or69102122122sZS112EEO0O01211n021812910912161291000391O017SELL50O01912912ot0t61208118129091081081S181E1ZS100(辆)乙2912912810812812100161LTOST212912911818111210029125118102129191291916168166191612181821O1882STE"dW00%018SUV9212SISFR02OvO0O0o025o1S0006oz9090006&06508000F0000051~00102~001001~09<001~09<001~09<98~91<09~9898~91<09~98<001~9001~00oS[~g09~991~g09~99~9I水回耳?水回耳?回*回量回回x回兰HXTXH烤8SS2NS台鸥6