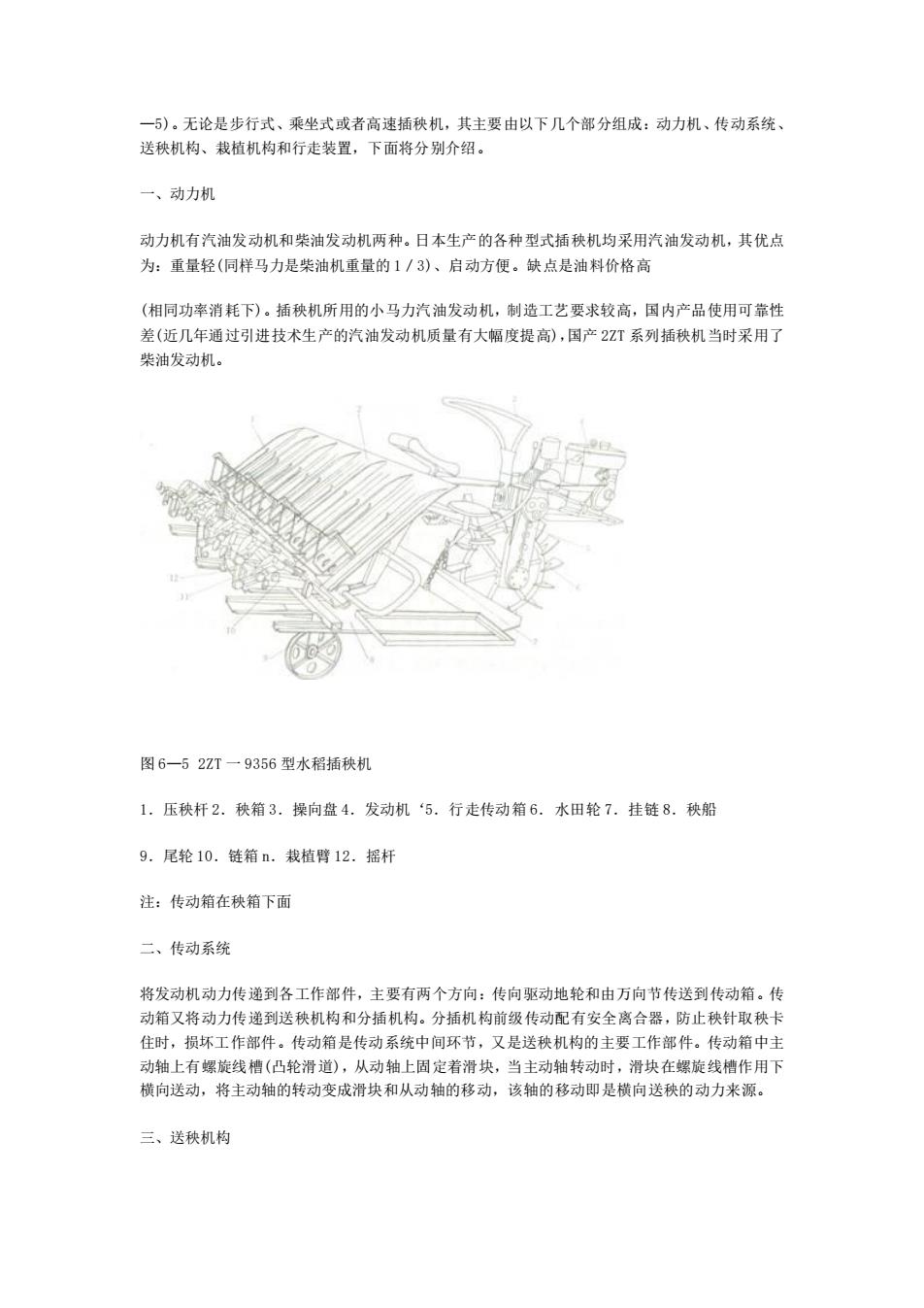

—5)。无论是步行式、乘坐式或者高速插秧机,其主要由以下几个部分组成:动力机、传动系统、 送秧机构、栽植机构和行走装置,下面将分别介绍。 一、动力机 动力机有汽油发动机和柴油发动机两种。日本生产的各种型式插秧机均采用汽油发动机,其优点 为:重量轻(同样马力是柴油机重量的 1/3)、启动方便。缺点是油料价格高 (相同功率消耗下)。插秧机所用的小马力汽油发动机,制造工艺要求较高,国内产品使用可靠性 差(近几年通过引进技术生产的汽油发动机质量有大幅度提高),国产 2ZT 系列插秧机当时采用了 柴油发动机。 图 6—5 2ZT 一 9356 型水稻插秧机 1.压秧杆 2.秧箱 3.操向盘 4.发动机‘5.行走传动箱 6.水田轮 7.挂链 8.秧船 9.尾轮 10.链箱 n.栽植臂 12.摇杆 注:传动箱在秧箱下面 二、传动系统 将发动机动力传递到各工作部件,主要有两个方向:传向驱动地轮和由万向节传送到传动箱。传 动箱又将动力传递到送秧机构和分插机构。分插机构前级传动配有安全离合器,防止秧针取秧卡 住时,损坏工作部件。传动箱是传动系统中间环节,又是送秧机构的主要工作部件。传动箱中主 动轴上有螺旋线槽(凸轮滑道),从动轴上固定着滑块,当主动轴转动时,滑块在螺旋线槽作用下 横向送动,将主动轴的转动变成滑块和从动轴的移动,该轴的移动即是横向送秧的动力来源。 三、送秧机构

—5)。无论是步行式、乘坐式或者高速插秧机,其主要由以下几个部分组成:动力机、传动系统、 送秧机构、栽植机构和行走装置,下面将分别介绍。 一、动力机 动力机有汽油发动机和柴油发动机两种。日本生产的各种型式插秧机均采用汽油发动机,其优点 为:重量轻(同样马力是柴油机重量的 1/3)、启动方便。缺点是油料价格高 (相同功率消耗下)。插秧机所用的小马力汽油发动机,制造工艺要求较高,国内产品使用可靠性 差(近几年通过引进技术生产的汽油发动机质量有大幅度提高),国产 2ZT 系列插秧机当时采用了 柴油发动机。 图 6—5 2ZT 一 9356 型水稻插秧机 1.压秧杆 2.秧箱 3.操向盘 4.发动机‘5.行走传动箱 6.水田轮 7.挂链 8.秧船 9.尾轮 10.链箱 n.栽植臂 12.摇杆 注:传动箱在秧箱下面 二、传动系统 将发动机动力传递到各工作部件,主要有两个方向:传向驱动地轮和由万向节传送到传动箱。传 动箱又将动力传递到送秧机构和分插机构。分插机构前级传动配有安全离合器,防止秧针取秧卡 住时,损坏工作部件。传动箱是传动系统中间环节,又是送秧机构的主要工作部件。传动箱中主 动轴上有螺旋线槽(凸轮滑道),从动轴上固定着滑块,当主动轴转动时,滑块在螺旋线槽作用下 横向送动,将主动轴的转动变成滑块和从动轴的移动,该轴的移动即是横向送秧的动力来源。 三、送秧机构

在每次分插机构取秧后,秧苗移动,秧块填补已取秧位置,为下一次取秧做准备。送秧分横向和 纵向两种,每横向取完一排秧苗,纵向送秧一次,将秧苗推向下方,为取下一排秧做准备。横向 送秧分为连续式和间歇式。间歇式是在每次横向送秧结束后取秧。此时,秧块处于静止位置。从 理论上讲,切下秧块比较平整,但是随着单位时间插次提高,间歇式横向送秧振动太大,目前大 多已被连续式送秧机构替代。送秧机构与分插机构同步联动,对于曲柄摇杆式分插机构是,曲柄 旋转一周,移动一个取秧宽度距离;对于偏心齿轮行星系分插机构,则旋转一周,移动两个取秧 宽度距离。 四、栽植机构 栽植机构(或称移栽机构)在插秧机上统称分插机构,是插秧机的主要工作部件之一。目前市场上 最常见的分插机构是曲柄摇杆式分插机构和偏心齿轮行星系分插机构(配置高速插秧机上),其栽 植臂的结构、功能和原理大致相同。取秧前,凸轮的作用使推秧杆回收,秧针(秧爪)前部腾出 2cm 左右位置取秧,当秧针随同秧苗插入土壤中时,凸轮转到缺口处,拨叉在弹簧作用下,推动 推秧杆将秧苗推离秧针,直立于土壤中。 五、行走装置 插秧机的行走装置由行走轮和船体两部分组成。常用的行走装置(除船体外)分为四轮、二轮和独 轮三种,所用的行走轮都具备以下三个性质: (1)泥水中有较好的驱动性,轮圈上附加加力板; (2)轮圈和加力板不易挂泥; (3)具有良好的转向性能。插秧机到地头要转向 180。,因此要求有较好的转向功能。四轮行走 装置的转向是由前轮引导的,二轮行走装置由每个轮子的离合制动作用来完成转向,国产 2ZT 系列插秧机(乘坐式)是依靠独轮转向来完成整机转向。而日本产独轮步行机,是依靠操作者提升 浮子摆动扶手完成。 日本插秧机,无论是乘坐式还是步行式插秧机,其船体部分均为分体液力自动控制浮子式,其优 点是承重能力强,防陷,消除水浪和防壅泥等性能均较船板式优越,但其液压件加工精度要求高, 成本也较船板式高。国产插秧机配置的船板基本上仅适应东北三省水稻种植工作要求,但在泥脚 较深和含沙量较少的土壤中,仍然会产生下陷、壅泥、壅水推倒已插秧苗的问题,特别是在南方 双季稻地区,春季稻收获后,不可能在平整土地后有两、三天作为土壤沉淀的时间,船板式壅水 壅泥的现象十分严重,也曾在结构上采取一些改进措施,但在部分地区仍然不能根本解决壅水壅 泥带来的漂秧、埋秧等问题。 第四节分插机构 分插机构是水稻插秧机的主要工作部件,包括分插器和轨迹控制机构,在供秧机构(秧箱和送秧 机构)的配合下,完成取秧、分秧和插秧的动作,其工作性能对插秧质量有十分重要的影响。 分插器又称秧针,是直接进行分秧和插秧的零件,有钢针式(分离针)和梳齿式两种。钢针式分插 器上还带有推秧器,用于秧苗插入泥土后,把秧迅速送出分离针,使秧苗插牢。轨迹控制机构的

在每次分插机构取秧后,秧苗移动,秧块填补已取秧位置,为下一次取秧做准备。送秧分横向和 纵向两种,每横向取完一排秧苗,纵向送秧一次,将秧苗推向下方,为取下一排秧做准备。横向 送秧分为连续式和间歇式。间歇式是在每次横向送秧结束后取秧。此时,秧块处于静止位置。从 理论上讲,切下秧块比较平整,但是随着单位时间插次提高,间歇式横向送秧振动太大,目前大 多已被连续式送秧机构替代。送秧机构与分插机构同步联动,对于曲柄摇杆式分插机构是,曲柄 旋转一周,移动一个取秧宽度距离;对于偏心齿轮行星系分插机构,则旋转一周,移动两个取秧 宽度距离。 四、栽植机构 栽植机构(或称移栽机构)在插秧机上统称分插机构,是插秧机的主要工作部件之一。目前市场上 最常见的分插机构是曲柄摇杆式分插机构和偏心齿轮行星系分插机构(配置高速插秧机上),其栽 植臂的结构、功能和原理大致相同。取秧前,凸轮的作用使推秧杆回收,秧针(秧爪)前部腾出 2cm 左右位置取秧,当秧针随同秧苗插入土壤中时,凸轮转到缺口处,拨叉在弹簧作用下,推动 推秧杆将秧苗推离秧针,直立于土壤中。 五、行走装置 插秧机的行走装置由行走轮和船体两部分组成。常用的行走装置(除船体外)分为四轮、二轮和独 轮三种,所用的行走轮都具备以下三个性质: (1)泥水中有较好的驱动性,轮圈上附加加力板; (2)轮圈和加力板不易挂泥; (3)具有良好的转向性能。插秧机到地头要转向 180。,因此要求有较好的转向功能。四轮行走 装置的转向是由前轮引导的,二轮行走装置由每个轮子的离合制动作用来完成转向,国产 2ZT 系列插秧机(乘坐式)是依靠独轮转向来完成整机转向。而日本产独轮步行机,是依靠操作者提升 浮子摆动扶手完成。 日本插秧机,无论是乘坐式还是步行式插秧机,其船体部分均为分体液力自动控制浮子式,其优 点是承重能力强,防陷,消除水浪和防壅泥等性能均较船板式优越,但其液压件加工精度要求高, 成本也较船板式高。国产插秧机配置的船板基本上仅适应东北三省水稻种植工作要求,但在泥脚 较深和含沙量较少的土壤中,仍然会产生下陷、壅泥、壅水推倒已插秧苗的问题,特别是在南方 双季稻地区,春季稻收获后,不可能在平整土地后有两、三天作为土壤沉淀的时间,船板式壅水 壅泥的现象十分严重,也曾在结构上采取一些改进措施,但在部分地区仍然不能根本解决壅水壅 泥带来的漂秧、埋秧等问题。 第四节分插机构 分插机构是水稻插秧机的主要工作部件,包括分插器和轨迹控制机构,在供秧机构(秧箱和送秧 机构)的配合下,完成取秧、分秧和插秧的动作,其工作性能对插秧质量有十分重要的影响。 分插器又称秧针,是直接进行分秧和插秧的零件,有钢针式(分离针)和梳齿式两种。钢针式分插 器上还带有推秧器,用于秧苗插入泥土后,把秧迅速送出分离针,使秧苗插牢。轨迹控制机构的

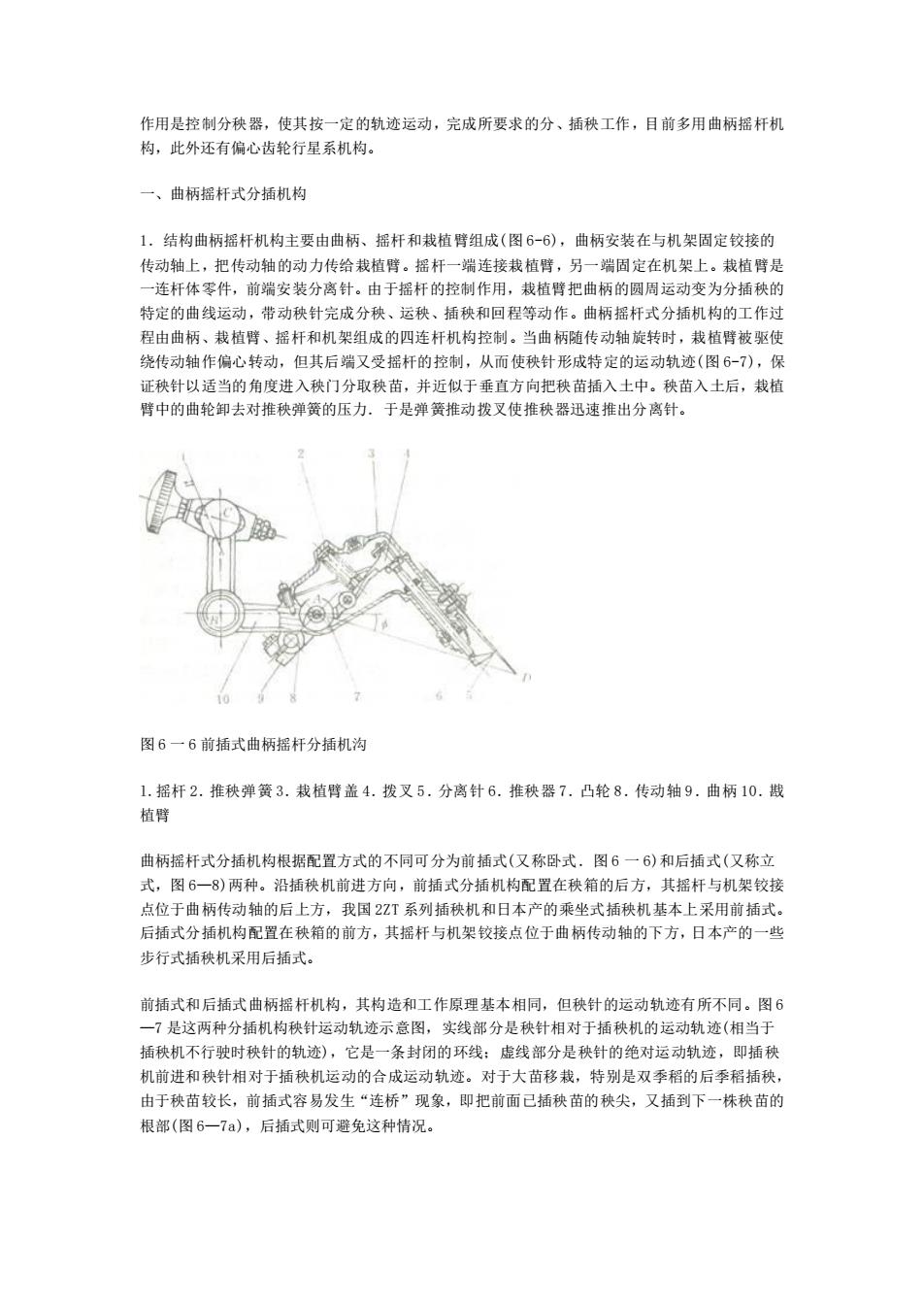

作用是控制分秧器,使其按一定的轨迹运动,完成所要求的分、插秧工作,目前多用曲柄摇杆机 构,此外还有偏心齿轮行星系机构。 一、曲柄摇杆式分插机构 1.结构曲柄摇杆机构主要由曲柄、摇杆和栽植臂组成(图 6-6),曲柄安装在与机架固定铰接的 传动轴上,把传动轴的动力传给栽植臂。摇杆一端连接栽植臂,另一端固定在机架上。栽植臂是 一连杆体零件,前端安装分离针。由于摇杆的控制作用,栽植臂把曲柄的圆周运动变为分插秧的 特定的曲线运动,带动秧针完成分秧、运秧、插秧和回程等动作。曲柄摇杆式分插机构的工作过 程由曲柄、栽植臂、摇杆和机架组成的四连杆机构控制。当曲柄随传动轴旋转时,栽植臂被驱使 绕传动轴作偏心转动,但其后端又受摇杆的控制,从而使秧针形成特定的运动轨迹(图 6-7),保 证秧针以适当的角度进入秧门分取秧苗,并近似于垂直方向把秧苗插入土中。秧苗入土后,栽植 臂中的曲轮卸去对推秧弹簧的压力.于是弹簧推动拨叉使推秧器迅速推出分离针。 图 6 一 6 前插式曲柄摇杆分插机沟 l.摇杆 2.推秧弹簧 3.栽植臂盖 4.拨叉 5.分离针 6.推秧器 7.凸轮 8.传动轴 9.曲柄 10.戡 植臂 曲柄摇杆式分插机构根据配置方式的不同可分为前插式(又称卧式.图 6 一 6)和后插式(又称立 式,图 6—8)两种。沿插秧机前进方向,前插式分插机构配置在秧箱的后方,其摇杆与机架铰接 点位于曲柄传动轴的后上方,我国 2ZT 系列插秧机和日本产的乘坐式插秧机基本上采用前插式。 后插式分插机构配置在秧箱的前方,其摇杆与机架铰接点位于曲柄传动轴的下方,日本产的一些 步行式插秧机采用后插式。 前插式和后插式曲柄摇杆机构,其构造和工作原理基本相同,但秧针的运动轨迹有所不同。图 6 —7 是这两种分插机构秧针运动轨迹示意图,实线部分是秧针相对于插秧机的运动轨迹(相当于 插秧机不行驶时秧针的轨迹),它是一条封闭的环线;虚线部分是秧针的绝对运动轨迹,即插秧 机前进和秧针相对于插秧机运动的合成运动轨迹。对于大苗移栽,特别是双季稻的后季稻插秧, 由于秧苗较长,前插式容易发生“连桥”现象,即把前面已插秧苗的秧尖,又插到下一株秧苗的 根部(图 6—7a),后插式则可避免这种情况

作用是控制分秧器,使其按一定的轨迹运动,完成所要求的分、插秧工作,目前多用曲柄摇杆机 构,此外还有偏心齿轮行星系机构。 一、曲柄摇杆式分插机构 1.结构曲柄摇杆机构主要由曲柄、摇杆和栽植臂组成(图 6-6),曲柄安装在与机架固定铰接的 传动轴上,把传动轴的动力传给栽植臂。摇杆一端连接栽植臂,另一端固定在机架上。栽植臂是 一连杆体零件,前端安装分离针。由于摇杆的控制作用,栽植臂把曲柄的圆周运动变为分插秧的 特定的曲线运动,带动秧针完成分秧、运秧、插秧和回程等动作。曲柄摇杆式分插机构的工作过 程由曲柄、栽植臂、摇杆和机架组成的四连杆机构控制。当曲柄随传动轴旋转时,栽植臂被驱使 绕传动轴作偏心转动,但其后端又受摇杆的控制,从而使秧针形成特定的运动轨迹(图 6-7),保 证秧针以适当的角度进入秧门分取秧苗,并近似于垂直方向把秧苗插入土中。秧苗入土后,栽植 臂中的曲轮卸去对推秧弹簧的压力.于是弹簧推动拨叉使推秧器迅速推出分离针。 图 6 一 6 前插式曲柄摇杆分插机沟 l.摇杆 2.推秧弹簧 3.栽植臂盖 4.拨叉 5.分离针 6.推秧器 7.凸轮 8.传动轴 9.曲柄 10.戡 植臂 曲柄摇杆式分插机构根据配置方式的不同可分为前插式(又称卧式.图 6 一 6)和后插式(又称立 式,图 6—8)两种。沿插秧机前进方向,前插式分插机构配置在秧箱的后方,其摇杆与机架铰接 点位于曲柄传动轴的后上方,我国 2ZT 系列插秧机和日本产的乘坐式插秧机基本上采用前插式。 后插式分插机构配置在秧箱的前方,其摇杆与机架铰接点位于曲柄传动轴的下方,日本产的一些 步行式插秧机采用后插式。 前插式和后插式曲柄摇杆机构,其构造和工作原理基本相同,但秧针的运动轨迹有所不同。图 6 —7 是这两种分插机构秧针运动轨迹示意图,实线部分是秧针相对于插秧机的运动轨迹(相当于 插秧机不行驶时秧针的轨迹),它是一条封闭的环线;虚线部分是秧针的绝对运动轨迹,即插秧 机前进和秧针相对于插秧机运动的合成运动轨迹。对于大苗移栽,特别是双季稻的后季稻插秧, 由于秧苗较长,前插式容易发生“连桥”现象,即把前面已插秧苗的秧尖,又插到下一株秧苗的 根部(图 6—7a),后插式则可避免这种情况

图 6—7 曲柄摇杆分插机构 (a)前插式(b)后插式 曲柄摇杆机构插秧频率一般为 200~220r/min,加平衡块后,插秧频率可达 250~270 r/min。 这种分插机构运动平稳、结构简单、密封耐用。其各铰接点均为滚动轴承.以保证转动层灵活和 运动轨迹准确。传动轴上安装有牙嵌式安全离合器,在分秧和插秧阻力过大时(如秧针碰到石块、 树根等),可以通过牙嵌斜面压缩弹簧自动切断动力,使栽植臂停止工作,起到保护分插机构的 安全作用。 2.分插机构的运动分析两种形式分插机构所建立的运动学和动力学数学模型是相同的,下面以 前插式分插机构为例进行分析.在动力学分析中,应注意:驱动力(平衡力)不是假设为力偶矩, 而是以实际链条力来分析;铰链点摩擦矩由于凸轮(图 6—9 中 A 点)密封圈作用而较大,计入动 力学方程;推秧装置在推秧和碰撞过程计入动力学方程,而不是简化为曲柄摇杆机构。 图 6—8 后插式曲柄摇杆分插机构

图 6—7 曲柄摇杆分插机构 (a)前插式(b)后插式 曲柄摇杆机构插秧频率一般为 200~220r/min,加平衡块后,插秧频率可达 250~270 r/min。 这种分插机构运动平稳、结构简单、密封耐用。其各铰接点均为滚动轴承.以保证转动层灵活和 运动轨迹准确。传动轴上安装有牙嵌式安全离合器,在分秧和插秧阻力过大时(如秧针碰到石块、 树根等),可以通过牙嵌斜面压缩弹簧自动切断动力,使栽植臂停止工作,起到保护分插机构的 安全作用。 2.分插机构的运动分析两种形式分插机构所建立的运动学和动力学数学模型是相同的,下面以 前插式分插机构为例进行分析.在动力学分析中,应注意:驱动力(平衡力)不是假设为力偶矩, 而是以实际链条力来分析;铰链点摩擦矩由于凸轮(图 6—9 中 A 点)密封圈作用而较大,计入动 力学方程;推秧装置在推秧和碰撞过程计入动力学方程,而不是简化为曲柄摇杆机构。 图 6—8 后插式曲柄摇杆分插机构