实验一液阻特性实验81实验目的通过对标准型液流阻力的实验,定量地确定“流量一一压力特性”,计算出与液阻特性有关的指数,即中,深入理解孔口液流的液阻特性。通过对环形缝隙流动的实验,确定流量一一压力特性,验证:当ε=1时,最大偏心环形缝隙的流量是同心环形缝隙流量的2.5倍。82实验内容和方案一、薄壁小孔和细长小孔的“流量一一压力特性”测试液压系统中,油液流经液压阻力时产生压力损失,流量Q与压力损失Ap之Q=Ap间可以用如下表达式:R式中:R一一液阻,与孔口尺寸、几何形状、油液性质和流动状态有关;β一一与液阻特性有关的指数。上式取对数得:IgQ=lgR-+plgp=-IgR+lgAp取lgAp为横坐标,取lgQ为纵坐标,lgR-为纵坐标上的截距,则β为直线的斜率。理想情况下:当液阻为薄壁小孔时,β=0.5;当液阻为细长小孔时,=1。实验装置按理论进行设计,每种标准形式的液阻都分别做成独立的(参数是确定了的)装置,以便分别对它们进行实验。测量点的布置及其与标准压力表的连接,其中特别是泄漏等,对实验精度有着重要的影响。流量的测量采用椭圆齿轮流量计,用秒表计时,直接观察流量的变化。在油液流动状态不变、油温变化很小的情况下,进行如下实验:改变流经液阻的流量,分别用精密压力表测得薄壁小孔、细长小孔的进出口压力。二、环形缝隙流动的流量(泄漏量)测试1.当相对偏心率ε=1时,验证最大偏心环形缝隙流动的流量是否为同心环形缝隙流量的2.5倍,并分析其在工程实际中的意义。2.本实验利用可调偏心装置,使轴与套之闻的缝隙分别出现基本同心和最

实验一 液阻特性实验 §1 实验目的 通过对标准型液流阻力的实验,定量地确定“流量——压力特性”,计算出 与液阻特性有关的指数,即φ,深入理解孔口液流的液阻特性。 通过对环形缝隙流动的实验,确定流量——压力特性,验证:当ε=1 时, 最大偏心环形缝隙的流量是同心环形缝隙流量的 2.5 倍。 §2 实验内容和方案 一、薄壁小孔和细长小孔的“流量——压力特性”测试 液压系统中,油液流经液压阻力时产生压力损失,流量 Q 与压力损失 p 之 间可以用如下表达式: 1 Q p R = 式中: R ——液阻,与孔口尺寸、几何形状、油液性质和流动状态有关; ——与液阻特性有关的指数。 上式取对数得: 1 lg lg lg lg lg Q R p R p − = + = − + 取 lgp 为横坐标,取 lg Q 为纵坐标, 1 lg R − 为纵坐标上的截距,则 为直线 的斜率。理想情况下: 当液阻为薄壁小孔时, =0.5; 当液阻为细长小孔时, =1。 实验装置按理论进行设计,每种标准形式的液阻都分别做成独立的(参数是 确定了的)装置,以便分别对它们进行实验。测量点的布置及其与标准压力表的 连接,其中特别是泄漏等,对实验精度有着重要的影响。流量的测量采用椭圆齿 轮流量计,用秒表计时,直接观察流量的变化。 在油液流动状态不变、油温变化很小的情况下,进行如下实验:改变流经液 阻的流量,分别用精密压力表测得薄壁小孔、细长小孔的进出口压力。 二、环形缝隙流动的流量(泄漏量)测试 1.当相对偏心率 =1 时,验证最大偏心环形缝隙流动的流量是否为同心环 形缝隙流量的 2.5 倍,并分析其在工程实际中的意义。 2.本实验利用可调偏心装置,使轴与套之闻的缝隙分别出现基本同心和最

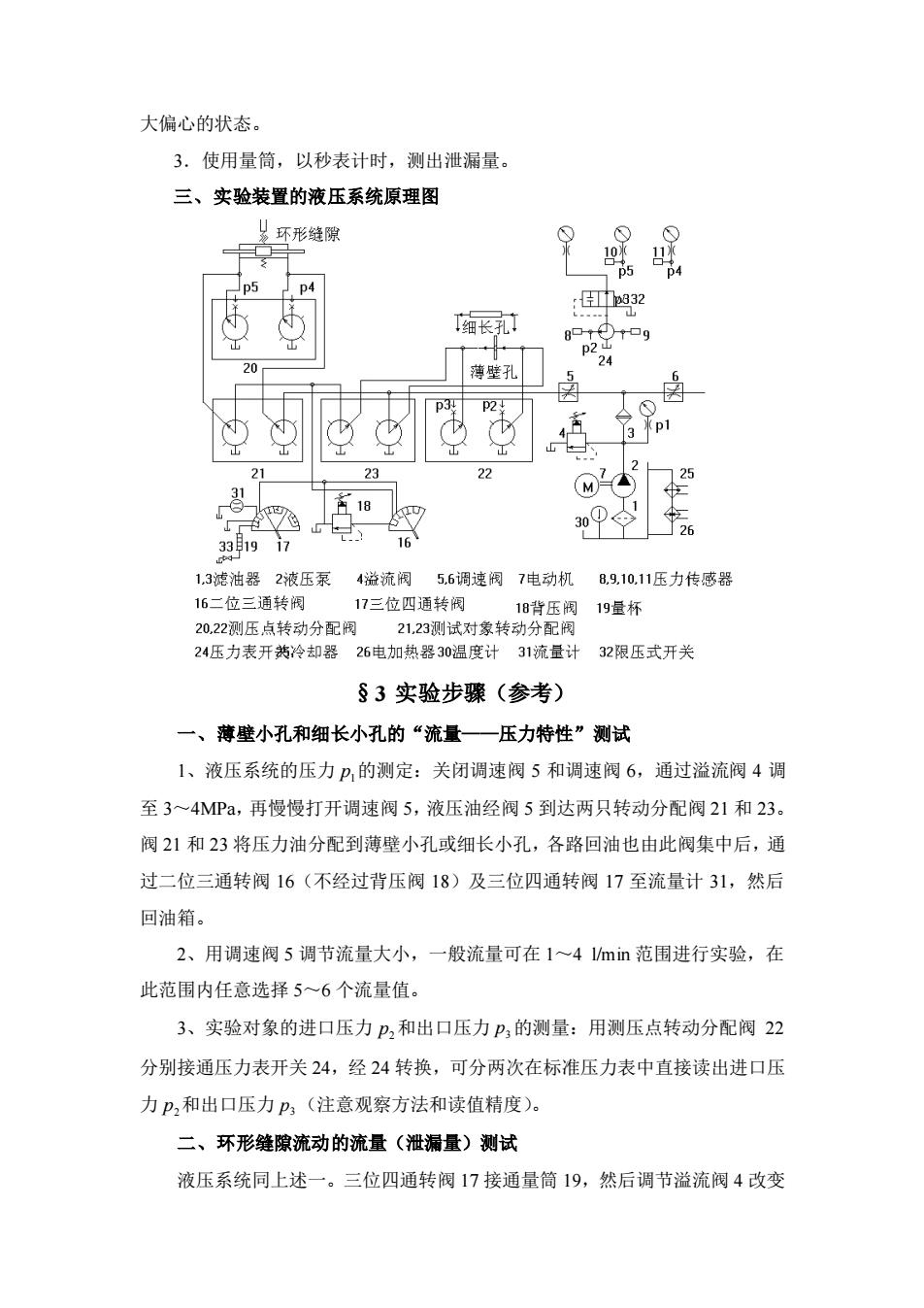

大偏心的状态。3.使用量筒,以秒表计时,测出泄漏量。三、实验装置的液压系统原理图易环形缝隙OQ010*11*p4p48321T细长孔T8r010gP2山2420薄壁孔国b034024O3*p14121232225M31直18KEn山厂216173319a4溢流阀5.6调速阀7电动机8,9.10.11压力传感器1.3滤油器2液压泵16二位三通转阀17三位四通转阀18背压阀19量杯20,22测压点转动分配阀21.23测试对象转动分配阀24压力表开冷却器26电加热器30温度计31流量计32限压式开关83实验步骤(参考)一、薄壁小孔和细长小孔的“流量一一压力特性”测试1、液压系统的压力p的测定:关闭调速阀5和调速阀6,通过溢流阀4调至3~4MPa,再慢慢打开调速阀5,液压油经阀5到达两只转动分配阀21和23。阀21和23将压力油分配到薄壁小孔或细长小孔,各路回油也由此阀集中后,通过二位三通转阀16(不经过背压阀18)及三位四通转阀17至流量计31,然后回油箱。2、用调速阀5调节流量大小,一般流量可在1~41/min范围进行实验,在此范围内任意选择5~6个流量值。3、实验对象的进口压力Pz和出口压力P,的测量:用测压点转动分配阀22分别接通压力表开关24,经24转换,可分两次在标准压力表中直接读出进口压力P,和出口压力p(注意观察方法和读值精度)。二、环形缝隙流动的流量(泄漏量)测试液压系统同上述一。三位四通转阀17接通量筒19,然后调节溢流阀4改变

大偏心的状态。 3.使用量筒,以秒表计时,测出泄漏量。 三、实验装置的液压系统原理图 §3 实验步骤(参考) 一、薄壁小孔和细长小孔的“流量——压力特性”测试 1、液压系统的压力 1 p 的测定:关闭调速阀 5 和调速阀 6,通过溢流阀 4 调 至 3~4MPa,再慢慢打开调速阀 5,液压油经阀 5 到达两只转动分配阀 21 和 23。 阀 21 和 23 将压力油分配到薄壁小孔或细长小孔,各路回油也由此阀集中后,通 过二位三通转阀 16(不经过背压阀 18)及三位四通转阀 17 至流量计 31,然后 回油箱。 2、用调速阀 5 调节流量大小,一般流量可在 1~4 l/min 范围进行实验,在 此范围内任意选择 5~6 个流量值。 3、实验对象的进口压力 2 p 和出口压力 3 p 的测量:用测压点转动分配阀 22 分别接通压力表开关 24,经 24 转换,可分两次在标准压力表中直接读出进口压 力 2 p 和出口压力 3 p (注意观察方法和读值精度)。 二、环形缝隙流动的流量(泄漏量)测试 液压系统同上述一。三位四通转阀 17 接通量筒 19,然后调节溢流阀 4 改变

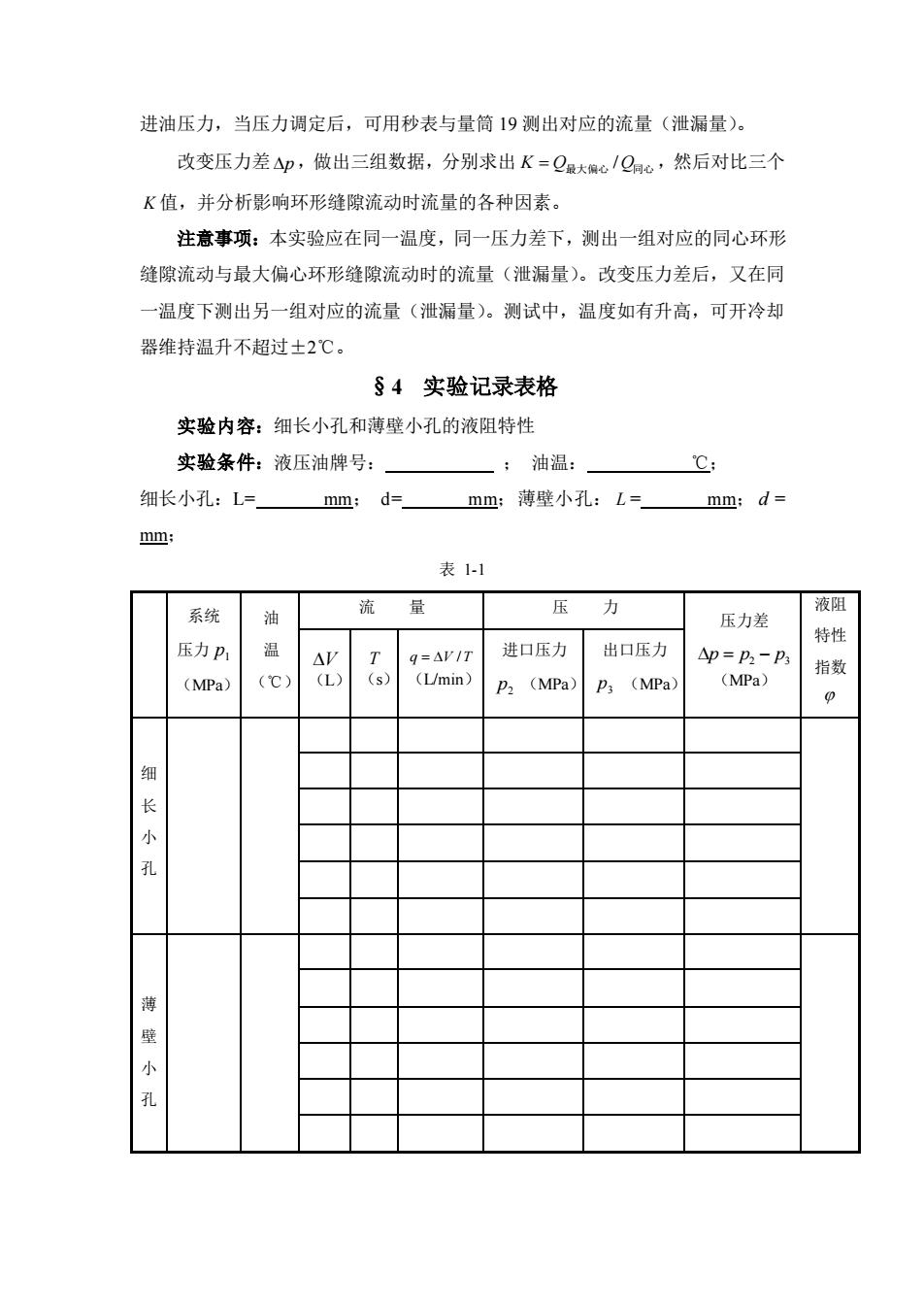

进油压力,当压力调定后,可用秒表与量筒19测出对应的流量(泄漏量)。改变压力差Ap,做出三组数据,分别求出K=Q最大偏心/Q同心,然后对比三个K值,并分析影响环形缝隙流动时流量的各种因素。注意事项:本实验应在同一温度,同一压力差下,测出一组对应的同心环形缝隙流动与最大偏心环形缝隙流动时的流量(泄漏量)。改变压力差后,又在同一温度下测出另一组对应的流量(泄漏量)。测试中,温度如有升高,可开冷却器维持温升不超过土2℃。84实验记录表格实验内容:细长小孔和薄壁小孔的液阻特性℃;实验条件:液压油牌号:;油温:d=细长小孔:L=mm;薄壁小孔:L=mm;d=mm;mm;表 1-1液阻流量压力系统油压力差特性温压力P进口压力出口压力q=AVITp= P2 - P3AVT指数(L)(s)(L/min)(MPa)(℃)(MPa)P2(MPa)P3(MPa)0细长小孔薄壁小孔

进油压力,当压力调定后,可用秒表与量筒 19 测出对应的流量(泄漏量)。 改变压力差 p ,做出三组数据,分别求出 K Q Q = 最大偏心 / 同心 ,然后对比三个 K 值,并分析影响环形缝隙流动时流量的各种因素。 注意事项:本实验应在同一温度,同一压力差下,测出一组对应的同心环形 缝隙流动与最大偏心环形缝隙流动时的流量(泄漏量)。改变压力差后,又在同 一温度下测出另一组对应的流量(泄漏量)。测试中,温度如有升高,可开冷却 器维持温升不超过±2℃。 §4 实验记录表格 实验内容:细长小孔和薄壁小孔的液阻特性 实验条件:液压油牌号: ; 油温: ℃; 细长小孔:L= mm; d= mm;薄壁小孔: L = mm; d = mm; 表 1-1 系统 压力 1 p (MPa) 油 温 (℃) 流 量 压 力 压力差 2 3 = − p p p (MPa) 液阻 特性 指数 V (L) T (s) q V T = / (L/min) 进口压力 2 p (MPa) 出口压力 3 p (MPa) 细 长 小 孔 薄 壁 小 孔

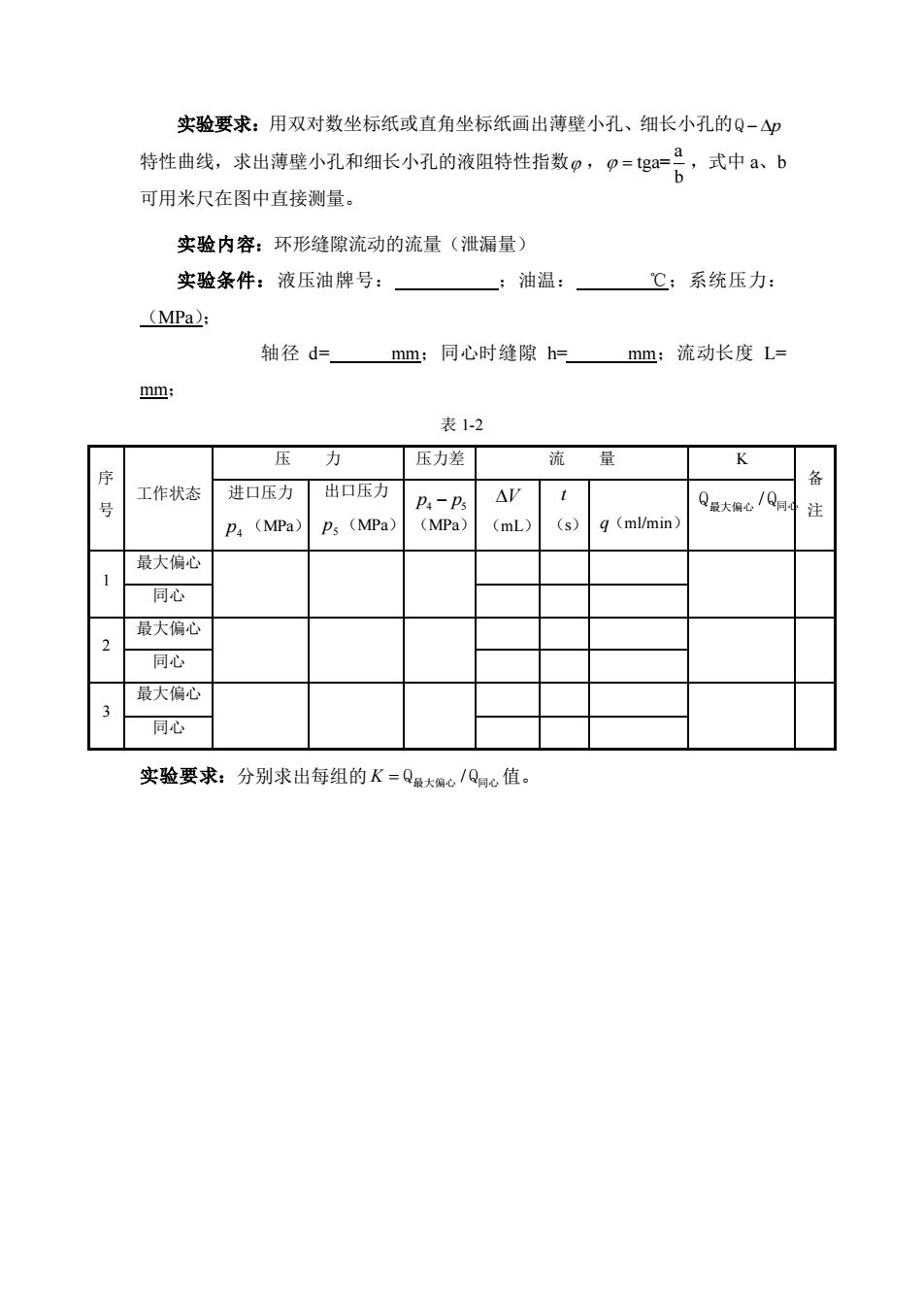

实验要求:用双对数坐标纸或直角坐标纸画出薄壁小孔、细长小孔的Q-Apa特性曲线,求出薄壁小孔和细长小孔的液阻特性指数β,β=tga=式中a、bb可用米尺在图中直接测量。实验内容:环形缝隙流动的流量(泄漏量)实验条件:液压油牌号:;油温:℃;系统压力:(MPa);轴径 d=mm;流动长度L=mm;同心时缝隙h=mm;表1-2压力流量压力差K序备出口压力工作状态进口压力AVQ最大偏心/Q同4P4- ps多注q(ml/min)Ps (MPa)(MPa)(mL)(s)P4 (MPa)最大偏心同心最大偏心同心最大偏心同心实验要求:分别求出每组的K=Q最大偏心/Q同心值

实验要求:用双对数坐标纸或直角坐标纸画出薄壁小孔、细长小孔的 Q −p 特性曲线,求出薄壁小孔和细长小孔的液阻特性指数 , a tga= b = ,式中 a、b 可用米尺在图中直接测量。 实验内容:环形缝隙流动的流量(泄漏量) 实验条件:液压油牌号: ;油温: ℃;系统压力: (MPa); 轴径 d= mm;同心时缝隙 h= mm;流动长度 L= mm; 表 1-2 序 号 工作状态 压 力 压力差 流 量 K 备 注 进口压力 4 p (MPa) 出口压力 5 p (MPa) 4 5 p p − (MPa) V (mL) t (s) q (ml/min) Q Q 最大偏心 / 同心 1 最大偏心 同心 2 最大偏心 同心 3 最大偏心 同心 实验要求:分别求出每组的 K = Q Q 最大偏心 / 同心 值