第五章液流型态及水力损失 实际流体都是具有粘性的。不可压缩流体在流动过程中,流体之间因相对运动切应力的 作功,以及流体与固壁之间摩擦力的作功,都是靠损失流体自身所具有的机械能来补偿的。 这部分能量均不可逆转地转化为热能。这种引起流动能量损失的阻力与流体的粘滞性和惯性 与固壁对流体的阻滞作用和扰动作用有关。因为,为了得到能量损失的规律,必须同时分析 各种阻力的特性,研究壁面特征的影响,以及产生各种阻力的机理。 能量损失一般有两种表示方法:对于液体,通常用单位重量流体的能量损失(或称水头 损失),来表示,其因次为长度:对于气体,则常用单位体积内的流体的能量损失(或称压 强损失)m来表示,其因次与压强的因次相同。它们之间的关系是: peYh加 第一节水头损失的概念及其分类 水头损失是流体与固壁相互作用的结果。固壁作为流体的边界层会显著地影响这一系统 的机械能与热能的转化过程。在工程的设计计算中,根据流体接触的边壁沿程是否变化,把 能量损失分为两类:沿程损失h加和局部损失h。它们的计算方法和损失机理不同。 一、流动阻力和能量损失的分类 在边壁沿程不变的管段上(如图5-1中的b、bc、cd段),流动阻力沿程也基本不变, 总水头线 压管水头 图51沿程阻力与沿程损失 称这类阻力为沿程阻力。克服沿程阻力引起的能量损失称为沿程损失。图中的, 就是ab、bc、cd段的损失一一沿程损失。由于沿程损失沿管段均布,即与管段的长度成正比, 所以也称为长度损失。 在边界急剧变化的区域,阻力主要地集中在该区域内及其附近,这中集中分布的阻力称

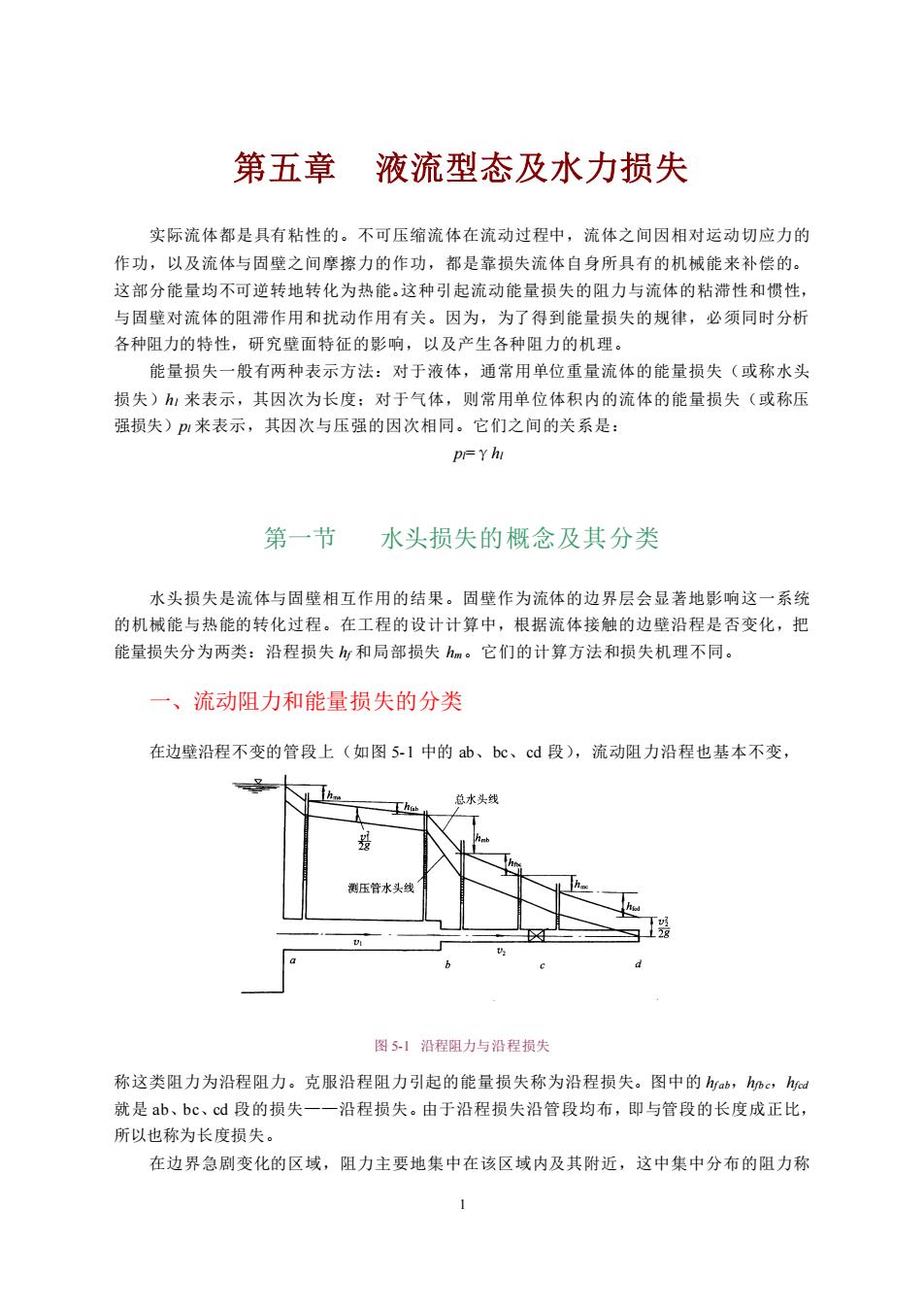

1 第五章 液流型态及水力损失 实际流体都是具有粘性的。不可压缩流体在流动过程中,流体之间因相对运动切应力的 作功,以及流体与固壁之间摩擦力的作功,都是靠损失流体自身所具有的机械能来补偿的。 这部分能量均不可逆转地转化为热能。这种引起流动能量损失的阻力与流体的粘滞性和惯性, 与固壁对流体的阻滞作用和扰动作用有关。因为,为了得到能量损失的规律,必须同时分析 各种阻力的特性,研究壁面特征的影响,以及产生各种阻力的机理。 能量损失一般有两种表示方法:对于液体,通常用单位重量流体的能量损失(或称水头 损失)hl 来表示,其因次为长度;对于气体,则常用单位体积内的流体的能量损失(或称压 强损失)pl 来表示,其因次与压强的因次相同。它们之间的关系是: pl=γhl 第一节 水头损失的概念及其分类 水头损失是流体与固壁相互作用的结果。固壁作为流体的边界层会显著地影响这一系统 的机械能与热能的转化过程。在工程的设计计算中,根据流体接触的边壁沿程是否变化,把 能量损失分为两类:沿程损失 hf 和局部损失 hm。它们的计算方法和损失机理不同。 一、流动阻力和能量损失的分类 在边壁沿程不变的管段上(如图 5-1 中的 ab、bc、cd 段),流动阻力沿程也基本不变, 图 5-1 沿程阻力与沿程损失 称这类阻力为沿程阻力。克服沿程阻力引起的能量损失称为沿程损失。图中的 hf ab,hfb c,hfcd 就是 ab、bc、cd 段的损失——沿程损失。由于沿程损失沿管段均布,即与管段的长度成正比, 所以也称为长度损失。 在边界急剧变化的区域,阻力主要地集中在该区域内及其附近,这中集中分布的阻力称

为局部阻力。克服局部阻力的能量损失称为局部损失。例如图5.1中的管道进口、变径管和 阀门等处,都会产生局部阻力。h,hb,hc就是相应的局部水头损失。引起局部阻力的原 因是由于旋涡区的产生和速度方向和大小的变化。 整个管路的能量损失等于各管段的沿程损失和各局部损失的总和。即 h=hr+hm 对于图51所示流动系统,能量损失为 h-hjab+hphe+fied+haa+hab+hac 二、能量损失的计算公式 能量损失计算公式用水头损失表达时,为 用女号君 (5-1) 面水损夫:么- (5-2) 用压强损失表达,则为: =A号受 (5-3) P.gDu (5-4 式中一一管长:d一一管径:”一一断面平均流速:g一一重力加速度:1一一沿程阻力系 数:ξ一局部阻力系数。 在以上这些公式中核心问题是各种流动条件下无因次系数A和:的计算,除了少数简单 情况,主要是用经验或半经验的方法获得的。本章的主线就是沿程阻力系数和局部阻力系 数ξ的计算。 第二节 粘性流体流动的两种形态 早在19世纪初期,人们注意到流体运动有两种结构不同的流动状态,能量损失的规律与 流态密切相关。 一、两种流态 1883年英国物理学家雷诺在与图5-2类似的装置上进行了实验。 试验时,水箱A内水位保持不变,阀门C用于调节流量,容器D内盛有容重与水相近 的颜色水,经细管E流入玻璃管B,阀门F用于控制颜色水流量。 当管B内流速较小时,管内颜色水成一股细直的流束,这表明各液层间毫不相混。这种 分层有规则的流动状态称为层流。如图5-2(a)所示。当阀门C逐渐开大流速增加到某一临

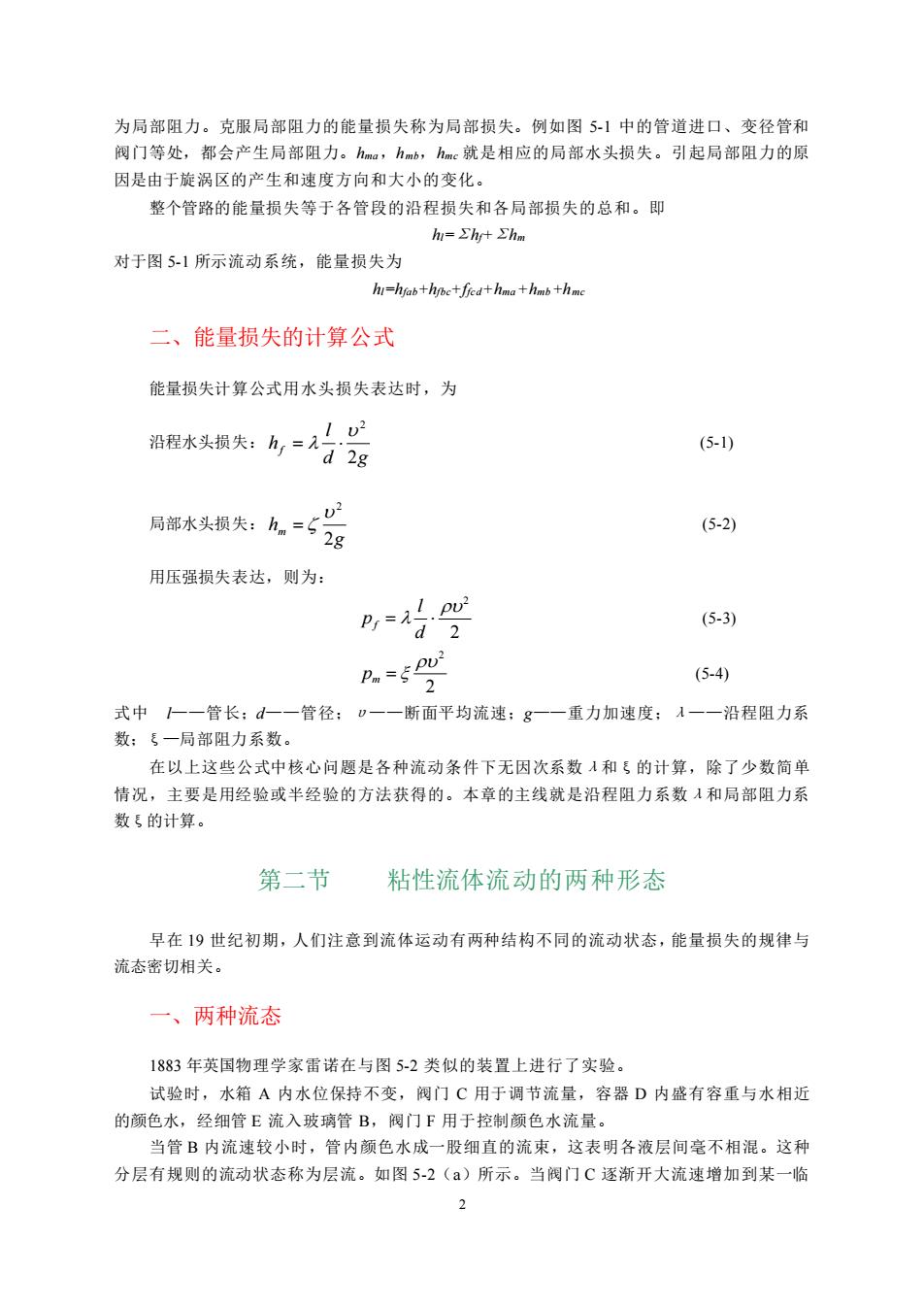

2 为局部阻力。克服局部阻力的能量损失称为局部损失。例如图 5-1 中的管道进口、变径管和 阀门等处,都会产生局部阻力。hma,hmb,hmc 就是相应的局部水头损失。引起局部阻力的原 因是由于旋涡区的产生和速度方向和大小的变化。 整个管路的能量损失等于各管段的沿程损失和各局部损失的总和。即 hl=Σhf+Σhm 对于图 5-1 所示流动系统,能量损失为 hl=hfab+hfbc+ffcd+hma+hmb+hmc 二、能量损失的计算公式 能量损失计算公式用水头损失表达时,为 沿程水头损失: d g l hf 2 2 = (5-1) 局部水头损失: g hm 2 2 = (5-2) 用压强损失表达,则为: 2 2 = d l pf (5-3) 2 2 pm = (5-4) 式中 l——管长;d——管径;υ——断面平均流速;g——重力加速度;λ——沿程阻力系 数;ξ—局部阻力系数。 在以上这些公式中核心问题是各种流动条件下无因次系数λ和ξ的计算,除了少数简单 情况,主要是用经验或半经验的方法获得的。本章的主线就是沿程阻力系数λ和局部阻力系 数ξ的计算。 第二节 粘性流体流动的两种形态 早在 19 世纪初期,人们注意到流体运动有两种结构不同的流动状态,能量损失的规律与 流态密切相关。 一、两种流态 1883 年英国物理学家雷诺在与图 5-2 类似的装置上进行了实验。 试验时,水箱 A 内水位保持不变,阀门 C 用于调节流量,容器 D 内盛有容重与水相近 的颜色水,经细管 E 流入玻璃管 B,阀门 F 用于控制颜色水流量。 当管 B 内流速较小时,管内颜色水成一股细直的流束,这表明各液层间毫不相混。这种 分层有规则的流动状态称为层流。如图 5-2(a)所示。当阀门 C 逐渐开大流速增加到某一临

界流速4‘时,颜色水出现摆动,如图5-2(b)所示。继续增大流速,则颜色水迅速与周围 清水相混,如图5-2(©)所示。这表明液体质点的运动轨迹是极不规则的,各部分流体互相 剧烈糁混,这种流动状态称为案流。 三之 图52流态试验装置 若实验时的流速由大变小,则上述观察到的流动现象以相反程序重演,但由紊流转变为 层流的临界流速P小于由层流转变为紊流的临界流速口。称为上临界流速,为下临 界流速。 实验进一步表明:对于特定的流动装置上临界流速·是不固定的,随着流动的起始条 件和实验条件的扰动程度不同,)(值可以有很大的差异;但是下临界流速":却是不变的。 在实际工程中,扰动普遍存在,上临界流速没有实际意义。以后所指的临界流速即是下临界 流速。 在管B的断面1、2处加接两根测压管,根据能量方程,测压管的液面差即是1、2断面 间的沿程水头损失。用阀门℃调节流量,通过流量测量就可以得到沿程水头损失与平均流速 的关系曲线hrv。如图5-3所示。 图53 实验曲线OABDE在流速由小变大时获得:而流速由大变小时的实验曲线是EDCAO。 其中AD部分不重合。图中B点对应的流速即上临界流速,A点对应的是下临界流速。A 段和BD段试验点分布比较散乱,是流态不稳定的过渡区域。 3

3 界流速υk′时,颜色水出现摆动,如图 5-2(b)所示。继续增大流速,则颜色水迅速与周围 清水相混,如图 5-2(c)所示。这表明液体质点的运动轨迹是极不规则的,各部分流体互相 剧烈掺混,这种流动状态称为紊流。 图 5-2 流态试验装置 若实验时的流速由大变小,则上述观察到的流动现象以相反程序重演,但由紊流转变为 层流的临界流速υk 小于由层流转变为紊流的临界流速υ′k。称 v′k 为上临界流速,υk 为下临 界流速。 实验进一步表明:对于特定的流动装置上临界流速υ′k 是不固定的,随着流动的起始条 件和实验条件的扰动程度不同,υ′k 值可以有很大的差异;但是下临界流速υk 却是不变的。 在实际工程中,扰动普遍存在,上临界流速没有实际意义。以后所指的临界流速即是下临界 流速。 在管 B 的断面 1、2 处加接两根测压管,根据能量方程,测压管的液面差即是 1、2 断面 间的沿程水头损失。用阀门 C 调节流量,通过流量测量就可以得到沿程水头损失与平均流速 的关系曲线 hf-v。如图 5-3 所示。 图 5-3 实验曲线 OABDE 在流速由小变大时获得;而流速由大变小时的实验曲线是 EDCAO。 其中 AD 部分不重合。图中 B 点对应的流速即上临界流速,A 点对应的是下临界流速。AC 段和 BD 段试验点分布比较散乱,是流态不稳定的过渡区域

此外,由图53可分析得 hy-K om 流速小时即OA段,m=1,=K0,沿程损失和流速一次方成正比。流速较大时,在CDE 段,m=175-2.0,h-K1-20。线段AC或BD的斜率均大于2。 从以上分析可知,流动状态不同,流动的损失与速度之间的关系有很大差别。因此,在 计算任何一个具体的液流损失时,必须首先判断其流态,然后由所确定的流态按不同的规律 进行计算。 二、流态的判别准则一一临界雷诺数 上述实险观察到了两种不同的流态,以及在管B管径和流动介质-清水不变的条件下得到 流态与流速有关的结论。雷诺等人进一步的实验表明:流动状态不仅和流速,有关,还和管 径d、流体的动力粘滞系数μ和密度P有关。 以上四个参数可组合成一个无因次数,叫做雷诺数,用R表示 Re=udp/μ=udy (5-5) 对应于临界流速的雷诺数称临界雷诺数,用RK表示。实验表明:尽管当管径或流动介质不 同时,临界流速不同,但对于任何管径和任何牛顿流体,判别流态的临界雷诺数却是相同 的,其值约为2000。即 ReK=v Kd/v =2000 5.6 Re在20004000是层流向紊流转变的过渡区,相当于图5-3上的AC段。工程上为简便 起见,假设当Re>R©κ时,流动处于素流状态,这样,流态的判别条件是 层流:Re=Pw<2000 (5-7) 紊流:Re=Dd/v>2000 (5.8) 要强调指出的是临界雷诺数值R©x=-2000,是仅就圆管而言的,对于诸如平板绕流和厂房内气 流等边壁形状不同的流动,具有不同的临界雷诺数值。 【例5-1】有一管径d-25mm的室内上水管,如管中流速p=l.0m/s,水温10℃。 (1)试判别管中水的流态: (2)管内保持层流状态的最大流速为多少: 【解】(1)10℃时水的运动粘滞系数v=1.31×10-m2s 管内雷诺数为 Re=W-10x0,02=19100>2000 v1.31×10 故管中水流为紊流。 (2)保持层流的最大流速就是临界流速”x。 由于 Re=d-2000 所以 4=2000x131x10 -=0.105m/s 0.025 【例5-2】某低速送风管道,直径d-200mm,风速=3.0m/s,空气温度是30℃。 (1)试判断风道内气体的流态。 4

4 此外,由图 5-3 可分析得 hf=Kυm 流速小时即 OA 段,m=1,hf=Kυ1 .0,沿程损失和流速一次方成正比。流速较大时,在 CDE 段,m=1.75~2.0,hf=Kυ1 .75 ~2 .0。线段 AC 或 BD 的斜率均大于 2。 从以上分析可知,流动状态不同,流动的损失与速度之间的关系有很大差别。因此,在 计算任何一个具体的液流损失时,必须首先判断其流态,然后由所确定的流态按不同的规律 进行计算。 二、流态的判别准则——临界雷诺数 上述实验观察到了两种不同的流态,以及在管 B 管径和流动介质-清水不变的条件下得到 流态与流速有关的结论。雷诺等人进一步的实验表明:流动状态不仅和流速 v 有关,还和管 径 d、流体的动力粘滞系数μ和密度ρ有关。 以上四个参数可组合成一个无因次数,叫做雷诺数,用 Re 表示。 Re=υdρ/μ=υd/ν (5-5) 对应于临界流速的雷诺数称临界雷诺数,用 ReK 表示。实验表明:尽管当管径或流动介质不 同时,临界流速 vK 不同,但对于任何管径和任何牛顿流体,判别流态的临界雷诺数却是相同 的,其值约为 2000。即 ReK=υKd/ν=2000 (5-6) Re 在 2000~4000 是层流向紊流转变的过渡区,相当于图 5-3 上的 AC 段。工程上为简便 起见,假设当 Re>ReK 时,流动处于紊流状态,这样,流态的判别条件是 层流:Re=υ/v<2000 (5-7) 紊流:Re=υd/v>2000 (5-8) 要强调指出的是临界雷诺数值 ReK=2000,是仅就圆管而言的,对于诸如平板绕流和厂房内气 流等边壁形状不同的流动,具有不同的临界雷诺数值。 【例 5-1】有一管径 d=25mm 的室内上水管,如管中流速υ=1.0m/s,水温 t=10℃。 (1)试判别管中水的流态; (2)管内保持层流状态的最大流速为多少: 【解】(1)10℃时水的运动粘滞系数ν=1.31×10-6m2 /s 管内雷诺数为 19100 2000 1.31 10 1.0 0.025 Re 6 = = = − v d 故管中水流为紊流。 (2)保持层流的最大流速就是临界流速υK。 由于 Re = = 2000 v K d 所以 m s K 0.105 / 0.025 2000 1.31 10 6 = = − 【例 5-2】 某低速送风管道,直径 d=200mm,风速υ=3.0m/s,空气温度是 30℃。 (1)试判断风道内气体的流态

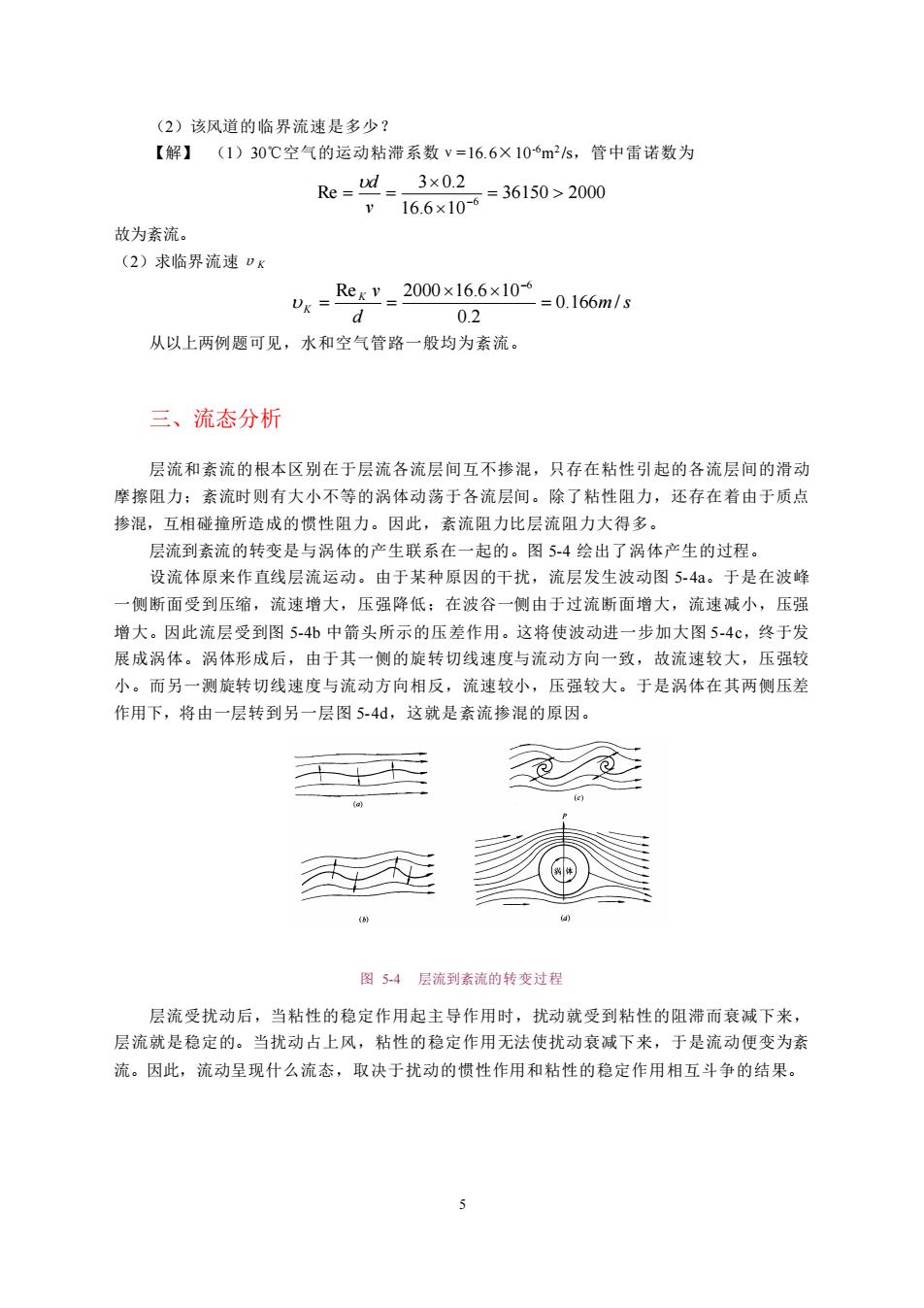

(2)该风道的临界流速是多少? 【解】(1)30℃空气的运动粘滞系数v=16.6×10m2s,管中雷诺数为 Re- 3×0.2 =36150>2000 16.6×106 故为紊流。 (2)求临界流速“x ux-Rsr-2000x166x10 =0.166m/s 0.2 从以上两例题可见,水和空气管路一般均为紊流。 三、流态分析 层流和斋流的根本风别在于层流各流层间互不摻混,只存在粘性引起的名流层间的滑动 摩擦阻力:紊流时则有大小不等的涡体动荡于各流层间。除了粘性阻力,还存在着由于质点 惨混,互相碰撞所造成的惯性阻力。因此,斋流阻力比层流阻力大得多。 层流到素流的转变是与涡体的产生联系在一起的。图54绘出了涡体产生的过程。 设流体原来作直线层流运动。由于某种原因的干扰,流层发生波动图5-4妇。于是在波峰 侧断面受到压缩,流速增大,压强降低:在波谷一侧由于过流断面增大,流速减小,压强 增大。因此流层受到图5-4b中箭头所示的压差作用。这将使波动进一步加大图5-4c,终于发 展成涡体。涡体形成后,由于其一侧的旋转切线速度与流动方向一致,故流速较大,压强较 小。而另一测旋转切线速度与流动方向相反,流速较小,压强较大。于是涡体在其两侧压差 作用下,将由一层转到另一层图54d,这就是紊流掺混的原因。 图54层流到斋流的转变过程 层流受扰动后,当粘性的稳定作用起主导作用时,扰动就受到粘性的阻滞而衰减下来 层流就是稳定的。当扰动占上风,粘性的稳定作用无法使扰动衰减下来,于是流动便变为泰 流。因此,流动呈现什么流态,取决于扰动的惯性作用和粘性的稳定作用相互斗争的结果

5 (2)该风道的临界流速是多少? 【解】 (1)30℃空气的运动粘滞系数ν=16.6×10-6m2 /s,管中雷诺数为 36150 2000 16.6 10 3 0.2 Re 6 = = = − v d 故为紊流。 (2)求临界流速υK m s d v K K 0.166 / 0.2 Re 2000 16.6 10 6 = = = − 从以上两例题可见,水和空气管路一般均为紊流。 三、流态分析 层流和紊流的根本区别在于层流各流层间互不掺混,只存在粘性引起的各流层间的滑动 摩擦阻力;紊流时则有大小不等的涡体动荡于各流层间。除了粘性阻力,还存在着由于质点 掺混,互相碰撞所造成的惯性阻力。因此,紊流阻力比层流阻力大得多。 层流到紊流的转变是与涡体的产生联系在一起的。图 5-4 绘出了涡体产生的过程。 设流体原来作直线层流运动。由于某种原因的干扰,流层发生波动图 5-4a。于是在波峰 一侧断面受到压缩,流速增大,压强降低;在波谷一侧由于过流断面增大,流速减小,压强 增大。因此流层受到图 5-4b 中箭头所示的压差作用。这将使波动进一步加大图 5-4c,终于发 展成涡体。涡体形成后,由于其一侧的旋转切线速度与流动方向一致,故流速较大,压强较 小。而另一测旋转切线速度与流动方向相反,流速较小,压强较大。于是涡体在其两侧压差 作用下,将由一层转到另一层图 5-4d,这就是紊流掺混的原因。 图 5-4 层流到紊流的转变过程 层流受扰动后,当粘性的稳定作用起主导作用时,扰动就受到粘性的阻滞而衰减下来, 层流就是稳定的。当扰动占上风,粘性的稳定作用无法使扰动衰减下来,于是流动便变为紊 流。因此,流动呈现什么流态,取决于扰动的惯性作用和粘性的稳定作用相互斗争的结果