GB150.4—2011JB/T4730.2承压设备无损检测第2部分:射线检测JB/T4730.3承压设备无损检测第3部分:超声检测JB/T4730.4承压设备无损检测第4部分:磁粉检测JB/T4730.5承压设备无损检测第5部分:渗透检测JB/T4730.6承压设备无损检测第6部分:涡流检测JB/T4736补强圈NB/T47016(JB/T4744)承压设备产品焊接试件的力学性能检验承压设备用焊接材料订货技术条件第1部分:采购通则NB/T47018.1(JB/T4747.1)NB/T47018.2(JB/T4747.2)承压设备用焊接材料订货技术条件第2部分:钢焊条NB/T47018.3(JB/T4747.3)承压设备用焊接材料订货技术条件牛第3部分:气体保护电弧焊钢焊丝和填充丝NB/T47018.4(JB/T4747.4)承压设备用焊接材料订货技术条件:第4部分:埋弧焊钢焊丝和焊剂NB/T47018.5(JB/T4747.5)承压设备用焊接材料订货技术条件第5部分:堆焊用不锈钢焊带和焊剂TSGR0004固定式压力容器安全技术监察规程3名词术语GB150.1界定的以及下列术语和定义适用于本部分3.1锻焊压力容器forged-weldedpressurevessel由筒形或其他形状锻件经机械加工制成筒节或封头(或筒体端部),通过环向焊接接头连接而形成的压力容器。3.2多层压力容器layeredpressurevessel圆筒由两层以上(含两层)板材或带材、层间以非焊接方法组合构成的压力容器,不包括衬里容器。3.3多层包扎压力容器wrappedpressurevessel在内筒上逐层包扎层板形成的多层压力容器。多层包扎压力容器包括以下两种结构形式:a)多层筒节包扎压力容器.指在单节内筒上逐层包扎层板形成多层筒节,通过环向焊接接头组焊后形成的容器;b)多层整体包扎压力容器.指在整体内筒上逐层包扎层板形成的容器。3. 4钢带错绕压力容器flat steel ribbon wound pressure vessel在整体内筒上沿一定缠绕倾角,逐层交错缠绕钢带形成的多层压力容器3. 5套合压力容器shrinkfitpressurevessel由数层具有一定过盈量的筒节,经加热逐层套合,并经热处理消除其套合预应力形成套合筒节.再通过环向焊接接头组焊后形成的压力容器2

GB 150.4—20113. 6钢材厚度thicknessofsteelmaterial直接构成容器的钢板、钢管或锻件等元件厚度,以表示。3.7冷成形coldforming在工件材料再结晶温度以下进行的塑性变形加工。在工程实践中,通常将环境温度下进行的塑性变形加工称为冷成形:介于冷成形和热成形之间的塑性变形加工称为温成形(warmforming)。3.8热成形hotforming在工件材料再结晶温度以上进行的塑性变形加工。4总则4.1压力容器的制造、检验与验收依据4.1.1压力容器的制造、检验与验收应符合本部分规定和设计文件的要求。在下列标准的适用范围内,如无附加规定一般应满足如下要求:a)封头符合GB/T25198的规定;b)补强圈符合JB/T4736的规定;c)容器法兰及其连接件符合JB/T4700~4707的规定;d)焊接材料符合NB/T47018的规定。4.1.2管法兰的选用应符合TSGR0004的相关规定4.2压力容器制造过程中的风险预防和控制对于设计单位出具了风险评估报告的压力容器,制造单位应当根据风险评估报告提出的主要失效模式、容器制造检验要求和建议,完成下述工作:a)合理地确定制造和检验工艺;b)风险评估报告中给出的失效模式和防护措施应在产品质量证明文件中予以体现4.3设计修改和材料代用制造单位对原设计的修改以及对受压元件的材料代用.应当事先取得原设计单位的书面批准并在竣工图上做详细记录。4.4新技术和新工艺的使用对于采用未列入本标准的压力容器制造检验的新技术、新工艺和新方法时.应按TSGR0004的规定进行技术评审。例如:a)当采用未列人JB/T4730或者超出其适用范围的无损检测方法对在制压力容器进行无损检测时;b)当采用其他方法消除压力容器及其受压元件残余应力时。3

GB150.4—20114.5信息化管理压力容器制造单位应当按规定及时将压力容器制造相关数据输入特种设备信息化管理系统。5材料复验、分割与标志移植5.1材料复验5.1.1对于下列材料应进行复验:a)采购的第Ⅲ类压力容器用级锻件;b)不能确定质量证明书真实性或者对性能和化学成分有怀疑的主要受压元件材料;e)用于制造主要受压元件的境外材料;d)用于制造主要受压元件的奥氏体型不锈钢开平板;e)设计文件要求进行复验的材料。5.1.2奥氏体型不锈钢开平板应按批号复验力学性能(整卷使用者,应在开平操作后,分别在板卷的头部、中部和尾部所对应的开平板上各截取一组复验试样;非整卷使用者,应在开平板的端部截取一组复验试样);对于5.1.1中a)、b)、c)、e)要求复验的情况,应按炉号复验化学成分,按批号复验力学性能。5.1.3材料复验结果应符合相应材料标准的规定或设计文件的要求。5.1.4:低温容器焊条应按批进行药皮含水量或熔敷金属扩散氢含量的复验.其检验方法按相应的焊条标准或设计文件。5.2材料分割材料分割可采用冷切割或热切割方法。当采用热切割方法分割材料时,应清除表面熔渣和影响制造质量的表面层。5.3材料标志移植5.3.1制造受压元件的材料应有可追溯的标志。在制造过程中,如原标志被裁掉或材料分成几块时,制造单位应规定标志的表达方式,并在材料分割前完成标志的移植。5.3.2有耐腐蚀要求的不锈钢以及复合钢板,不得在耐腐蚀面采用硬印标记。5.3.3低温容器受压元件不得采用硬印标记6冷、热加工成形与组装6.1成形6.1.1制造单位应根据制造工艺确定加工余量,以确保受压元件成形后的实际厚度不小于设计图样标注的最小成形厚度。6.1.2采用经过正火,正火加回火或调质处理的钢材制造的受压元件,宜采用冷成形或温成形;采用温成形时,须避开钢材的回火脆性温度区。6.2表面修磨6.2.1制造中应避免材料表面的机械损伤。对于尖锐伤痕以及不锈钢容器耐腐蚀表面的局部伤痕、刻槽等缺陷应予以修磨.修磨斜度最大为1:3。修磨的深度应不大于该部位钢材厚度,的5%.且不大于2mm,否则应予焊补。4

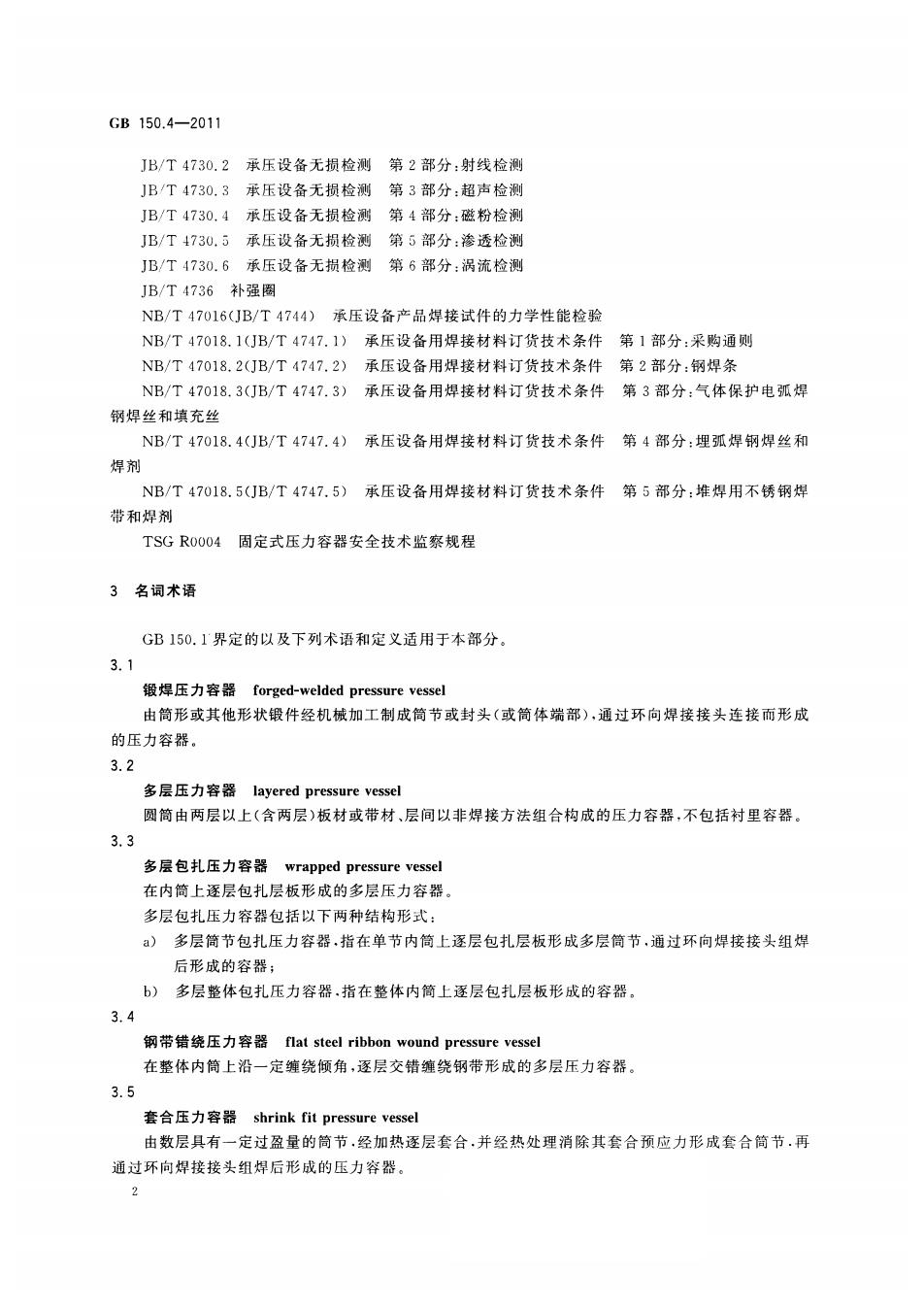

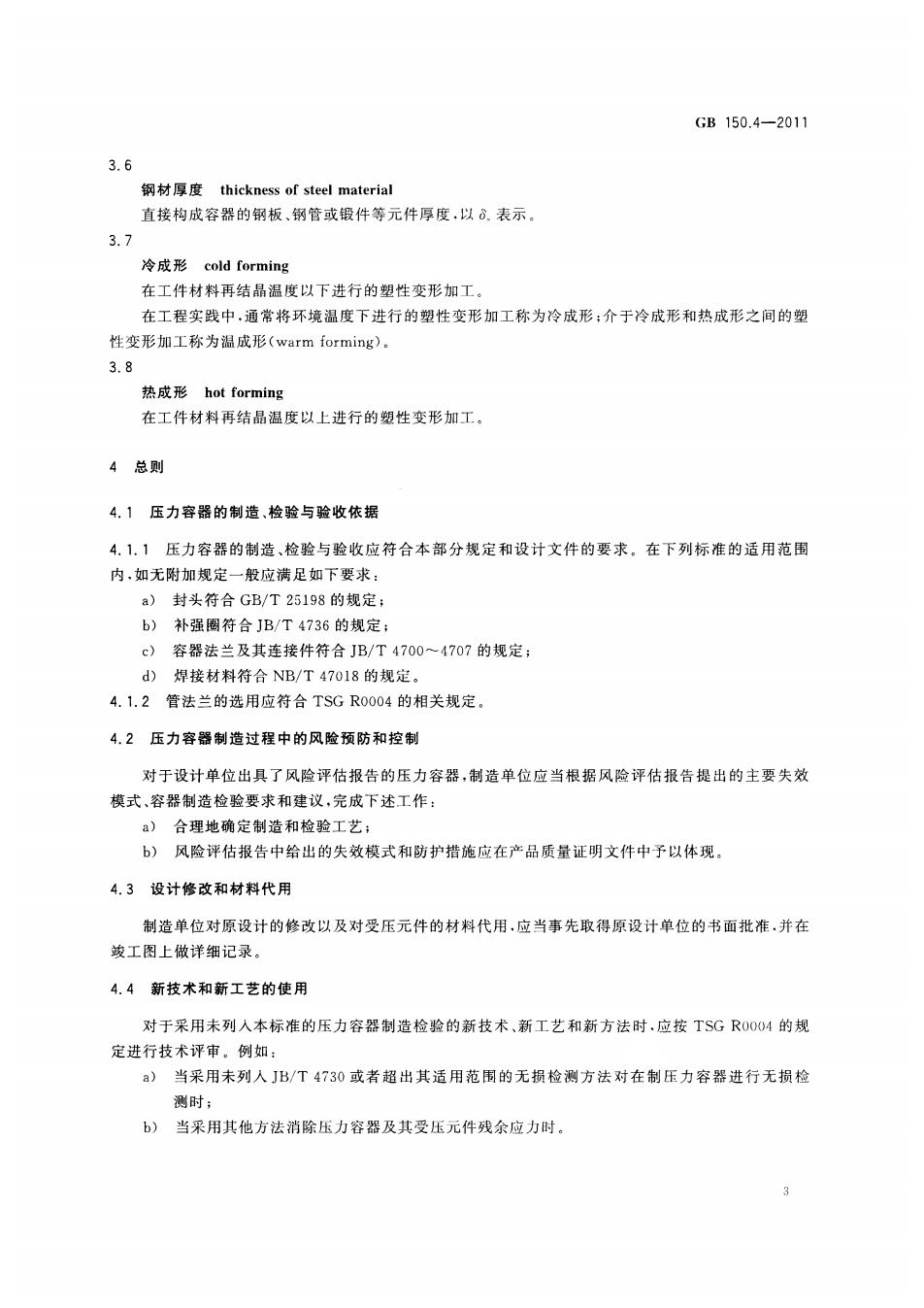

GB150.420116.2.2对于复合钢板的成形件、堆焊件以及金属衬里层,其修磨深度不得大于覆层(或堆焊层、衬里)厚度的30%.且不大于1mm,否则应焊补。6.3坡口坡口应符合下列要求:a)坡口表面不得有裂纹、分层、夹杂等缺陷;标准抗拉强度下限值R.≥540MPa的低合金钢材及Cr-Mo低合金钢材经热切割的坡口表b)面,加工完成后应按JB/T4730.4进行磁粉检测,I级合格;施焊前.应清除坡口及两侧母材表面至少20mm范围内(以离坡口边缘的距离计)的氧化皮,c)油污、熔渣及其他有害杂质。6.4封头6.4.1封头各种不相交的拼接焊缝中心线间距离至少应为封头钢材厚度,的3倍,且不小于100mm。凸形封头由成形的瓣片和顶圆板拼接制成时,瓣片间的焊缝方向宜是径向和环向的.见图1。先拼板后成形的封头,其拼接焊缝的内表面以及影响成形质量的拼接焊缝的外表面,在成形前应打磨与母材齐平。10图1分瓣成形凸形封头的焊缝布置6.4.2用带间隙的全尺寸的内样板检查椭圆形、碟形、球形封头内表面的形状偏差(见图2),缩进尺寸为3%D~5%D,其最大形状偏差外凸不得大于1.25%D内凹不得大于0.625%D。检查时应使样板垂直于待测表面。对图1所示的先成形后拼接制成的封头,允许样板避开焊缝进行测量。间麟样板缩进尺寸(视封头大小面定)间隙样板轮麻测量基准线/封头图2凸形封头的形状偏差检查6.4.3碟形及折边锥形封头,其过渡区转角半径不得小于图样的规定值。6.4.4封头直边部分不得存在纵向皱折。5

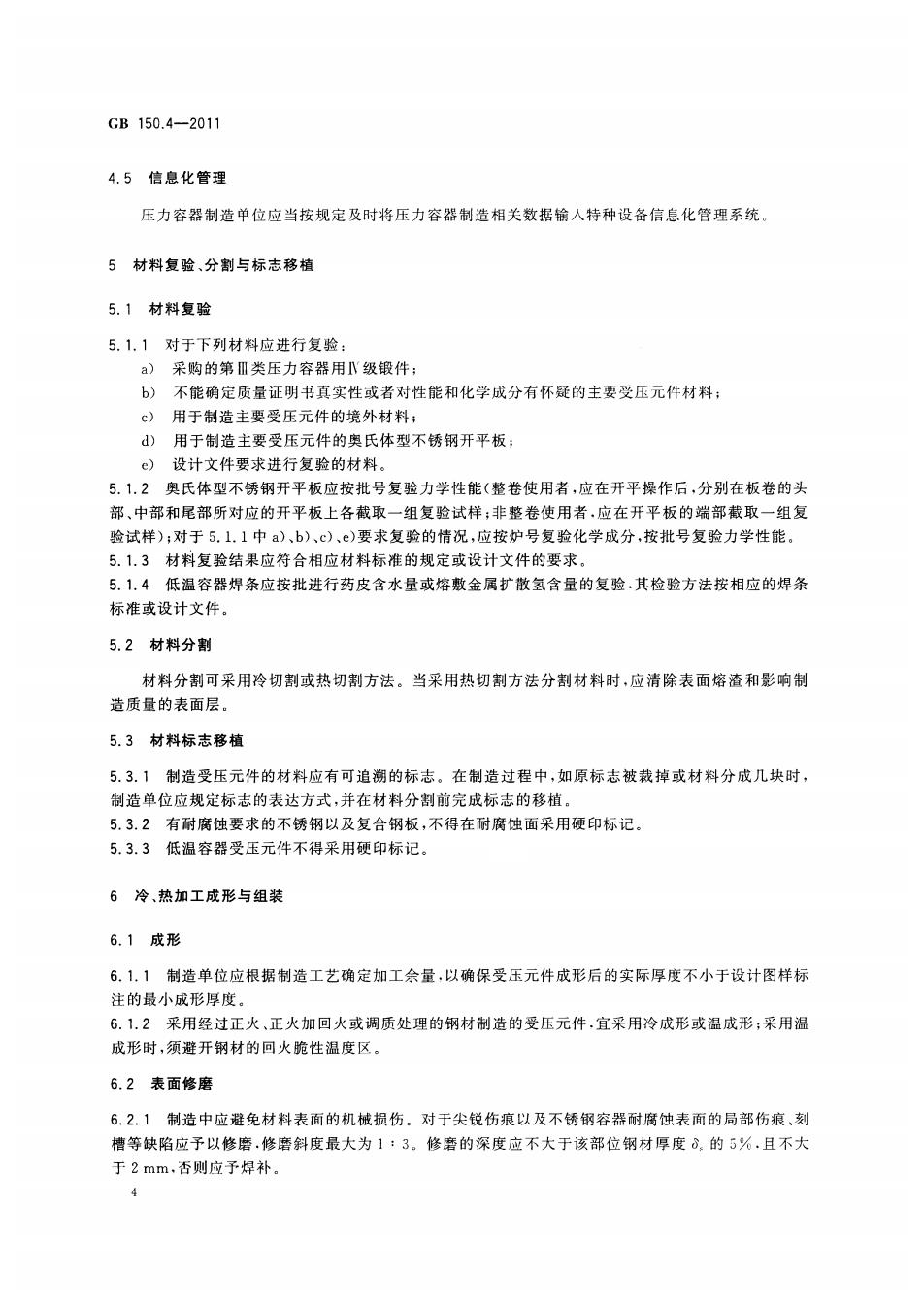

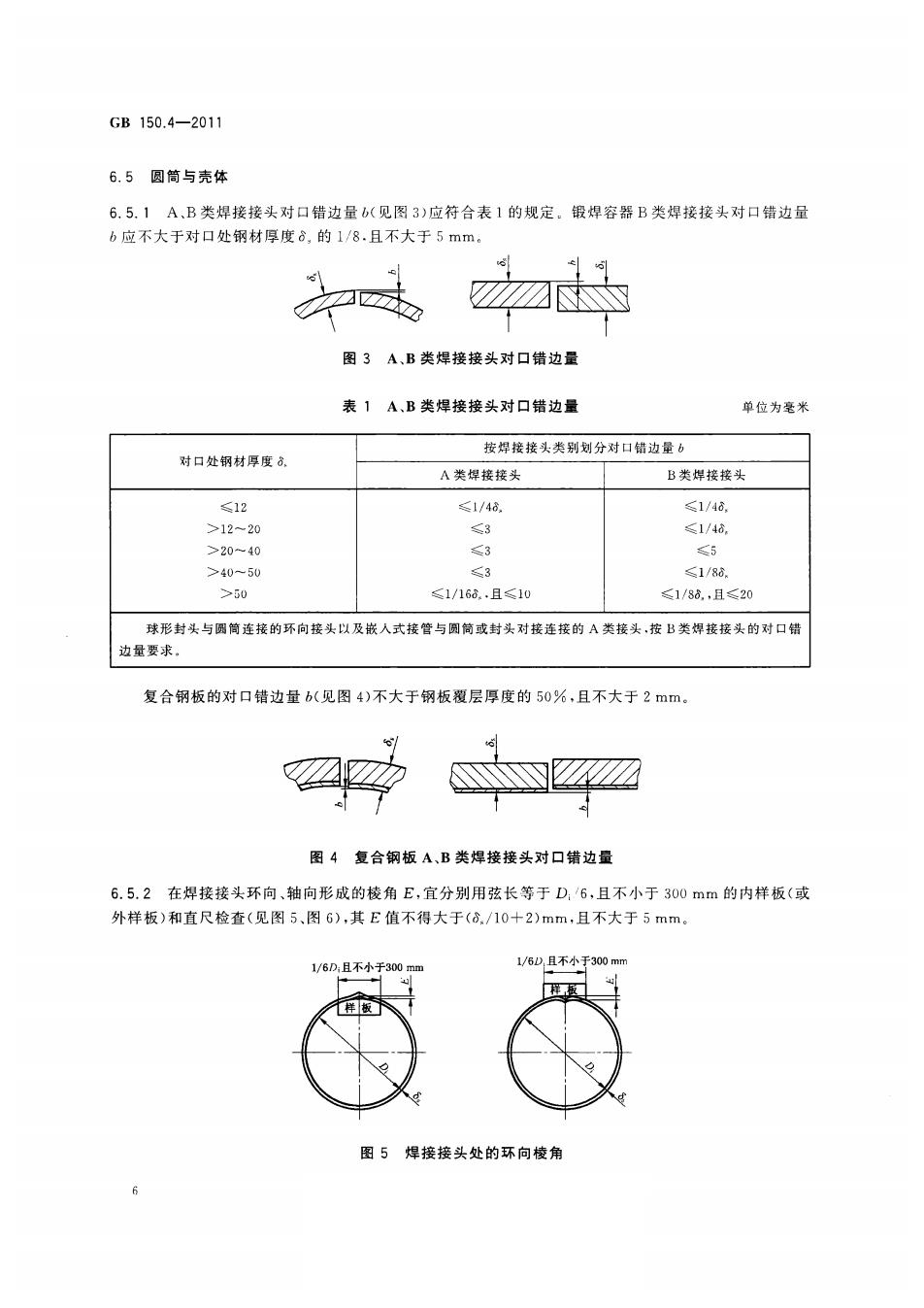

GB150.4—20116.5圆筒与壳体6.5.1A,B类焊接接头对口错边量b(见图3)应符合表1的规定,锻焊容器B类焊接接头对口错边量6应不大于对口处钢材厚度。的1/8.且不大于5mm,图3A、B类焊接接头对口错边量表1A、B类焊接接头对口错边量单位为毫米按焊接接头类别划分对口错边量6对口处钢材厚度8.A类焊接接头B类焊接接头≤1/48,≤1/48,≤12>12~20<3≤1/48,>20~40<3<5>40~50<3≤1/88,>50≤1/168.且≤10≤1/88.,且≤20球形封头与圆筒连接的环向接头以及嵌人式接管与圆筒或封头对接连接的A类接头,按B类焊接接头的对口错边量要求。复合钢板的对口错边量6(见图4)不大于钢板覆层厚度的50%,且不大于2mm。图4复合钢板A、B类焊接接头对口错边量6.5.2在焊接接头环向、轴向形成的棱角E,宜分别用弦长等于D./6,且不小于300mm的内样板(或外样板)和直尺检查(见图5、图6),其E值不得大于(/10+2)mm,且不大于5mm。1/6D,且不小于300mm1/6D;且不小于300mmT样板图5焊接接头处的环向棱角6