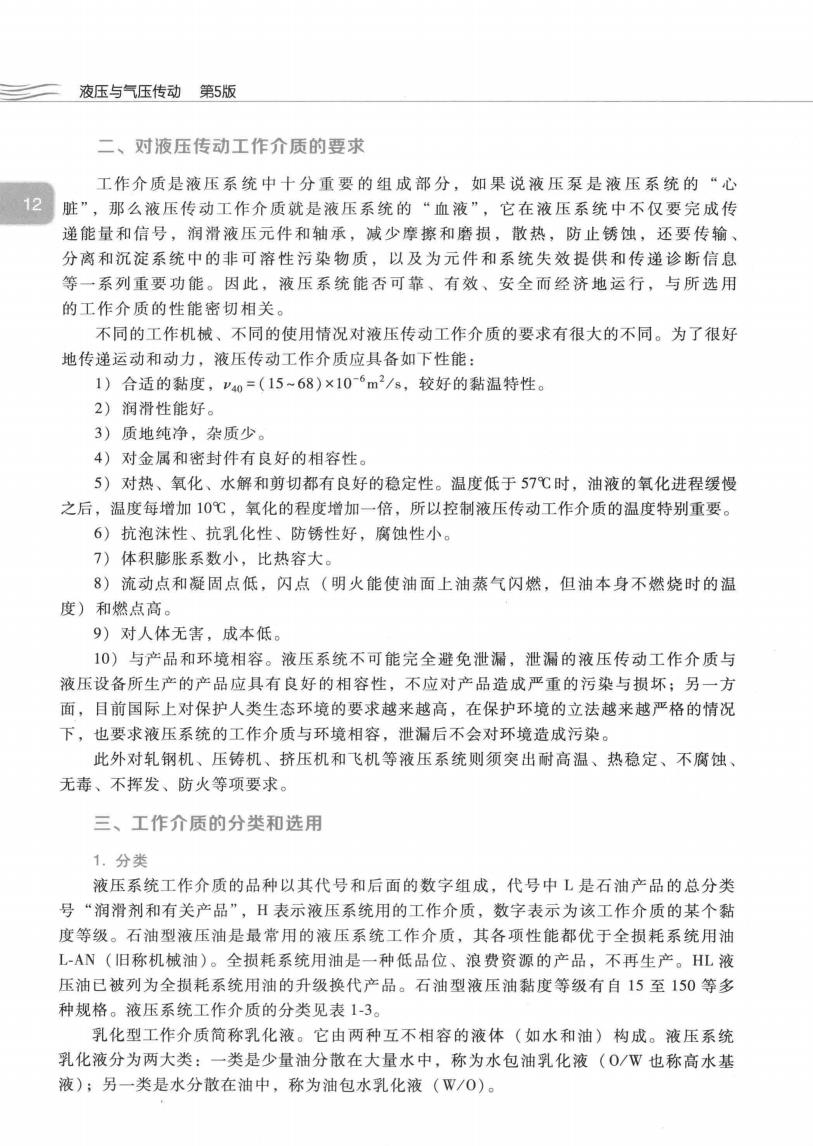

第一章液压传动基础知识 力,则 F du T=Ady (1-5) 11 r+du 图1-1液压弹簧的刚度计算简图 图12液体的黏性示意图 这就是牛顿的液体内摩擦定律。 液体的黏度是指它在单位速度梯度下流动时单位面积上产生的内摩擦力。黏度是衡量液 体黏性的指标。黏度4称为动力黏度,单位为Pa·s(帕·秒)。在以前的CGS制中,4的 单位为P(泊,dyn·s/cm2),1Pa·s=10P=103cP(厘泊)。 液体的动力黏度与其密度的比值,称为液体的运动黏度v,即v=μ/p,单位为m2/s。在 CGS制中,v的单位为St(斯),1m2/s=104St=10cSt(厘斯)=10mm2/s。就物理意义来 说,不是一个黏度的量,但习惯上常用它来标志液体黏度。液压传动工作介质的黏度等级 是以40℃时运动黏度(以mm2/s计)的中心值来划分的,如某一种牌号L-HL22普通液压 油在40℃时运动黏度的中心值为22mm2/s。 液体的黏度随液体的压力和温度 1988 而变。对液压传动工作介质来说,压 00 00 力增大时,黏度增大。在一般液压系 200 统使用的压力范围内,增大的数值很 100 小,可以忽略不计。但液压传动工作 介质的黏度对温度的变化十分敏感, 20 水包油型 如图1-3所示,温度升高,黏度下降。 型 9 水乙二醇型 这个变化率的大小直接影响液压传动 高黏度指 数石油型 工作介质的使用,其重要性不亚于黏 普通石油型 度本身。 磷酸酯型 20-100102030405060708090100110120130140 4.其他性质 温度/C 液压传动工作介质还有其他一些 图1-3黏度和温度间的关系 性质,如稳定性(热稳定性、氧化稳 定性、水解稳定性、剪切稳定性等)、抗泡沫性、抗乳化性、防锈性、润滑性以及相容性 (对所接触的金属、密封材料、涂料等作用程度)等,都对它的选择和使用有重要影响。这 些性质需要在精炼的矿物油中加入各种添加剂来获得,其含义较为明显,不多做解释,可参 阅有关资料

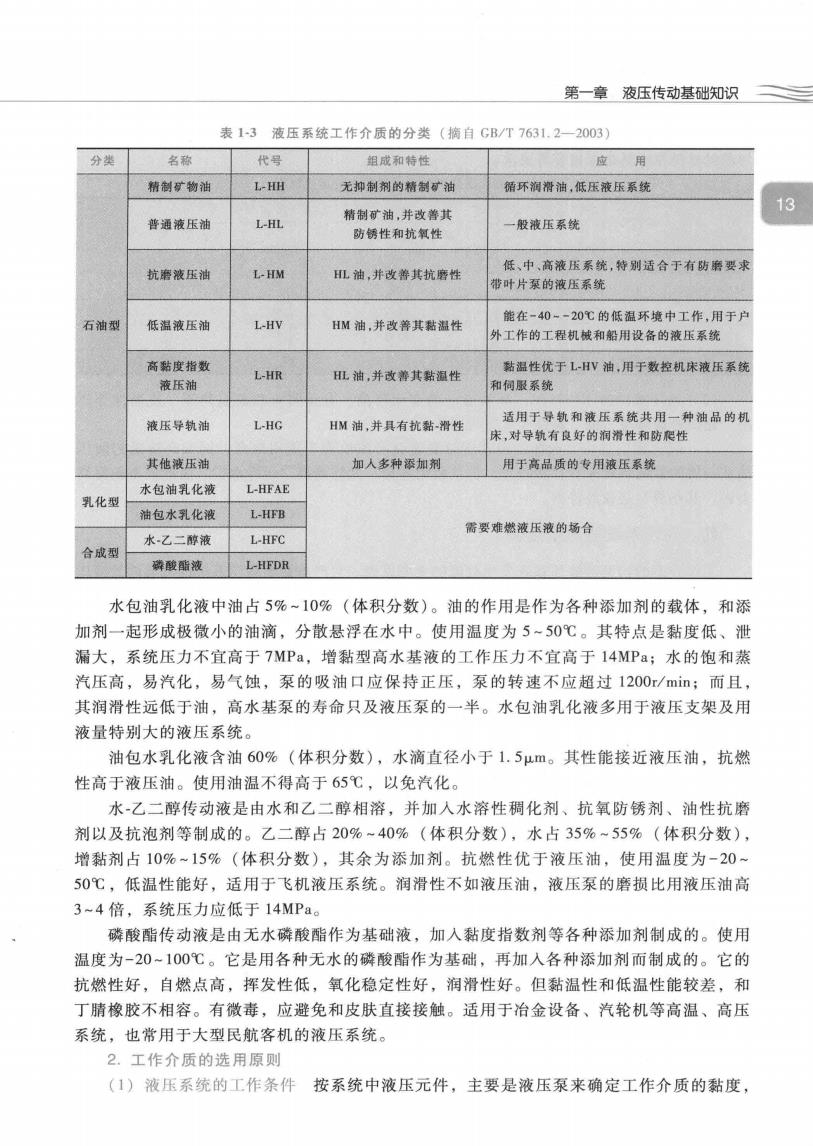

液压与气压传动第5版 二、对液压传动工作介质的要求 工作介质是液压系统中十分重要的组成部分,如果说液压泵是液压系统的“心 12 脏”,那么液压传动工作介质就是液压系统的“血液”,它在液压系统中不仅要完成传 递能量和信号,润滑液压元件和轴承,减少摩擦和磨损,散热,防止锈蚀,还要传输、 分离和沉淀系统中的非可溶性污染物质,以及为元件和系统失效提供和传递诊断信息 等一系列重要功能。因此,液压系统能否可靠、有效、安全而经济地运行,与所选用 的工作介质的性能密切相关。 不同的工作机械、不同的使用情况对液压传动工作介质的要求有很大的不同。为了很好 地传递运动和动力,液压传动工作介质应具备如下性能: 1)合适的黏度,v40=(15~68)×106m2/s,较好的黏温特性。 2)润滑性能好。 3)质地纯净,杂质少。 4)对金属和密封件有良好的相容性。 5)对热、氧化、水解和剪切都有良好的稳定性。温度低于57℃时,油液的氧化进程缓慢 之后,温度每增加10℃,氧化的程度增加一倍,所以控制液压传动工作介质的温度特别重要。 6)抗泡沫性、抗乳化性、防锈性好,腐蚀性小。 7)体积膨胀系数小,比热容大。 8)流动点和凝固点低,闪点(明火能使油面上油蒸气闪燃,但油本身不燃烧时的温 度)和燃点高。 9)对人体无害,成本低。 10)与产品和环境相容。液压系统不可能完全避免泄漏,泄漏的液压传动工作介质与 液压设备所生产的产品应具有良好的相容性,不应对产品造成严重的污染与损坏;另一方 面,目前国际上对保护人类生态环境的要求越来越高,在保护环境的立法越来越严格的情况 下,也要求液压系统的工作介质与环境相容,泄漏后不会对环境造成污染。 此外对轧钢机、压铸机、挤压机和飞机等液压系统则须突出耐高温、热稳定、不腐蚀、 无毒、不挥发、防火等项要求。 三、工作介质的分类和选用 1.分类 液压系统工作介质的品种以其代号和后面的数字组成,代号中L是石油产品的总分类 号“润滑剂和有关产品”,H表示液压系统用的工作介质,数字表示为该工作介质的某个黏 度等级。石油型液压油是最常用的液压系统工作介质,其各项性能都优于全损耗系统用油 L-AN(旧称机械油)。全损耗系统用油是一种低品位、浪费资源的产品,不再生产。HL液 压油已被列为全损耗系统用油的升级换代产品。石油型液压油黏度等级有自15至150等多 种规格。液压系统工作介质的分类见表1-3。 乳化型工作介质简称乳化液。它由两种互不相容的液体(如水和油)构成。液压系统 乳化液分为两大类:一类是少量油分散在大量水中,称为水包油乳化液(0/W也称高水基 液);另一类是水分散在油中,称为油包水乳化液(W/0)

第一章液压传动基础知识 表1-3液压系统工作介质的分类(摘自GB/T7631.2一2003) 分类 名称 代号 组成和特性 应用 精制矿物油 L-HH 无抑制剂的精制矿油 循环润滑油,低压液压系统 13 精制矿油,并改普其 普通液压油 L-HL 一般液压系统 防锈性和抗氧性 抗语液压油 L-HM L油,并改善其抗磨性 低、中、高液压系统,特别适合于有防磨要求 带叶片泵的液压系统 能在-40--20℃的低温环境中工作,用于户 石油型 低温液压油 L-HV HM油,并改普其黏温性 外工作的工程机械和船用设备的液压系统 高黏度指数 L-HR 黏温性优于L~V油,用于数控机床液压系统 L油,并改善其黏温性 液压油 和伺服系统 液压导轨油 适用于导轨和液压系统共用一种油品的机 L-HG HM油,并具有抗黏~滑性 床,对导轨有良好的润滑性和防爬性 其他波压油 加人多种添加剂 用于高品质的专用液压系统 水包油乳化液 L-HFAE 乳化型 油包水乳化液 L-HFB 需要难燃液压液的场合 水-乙二醇液 L-HFC 合成型 磷酸酯液 L-HFDR 水包油乳化液中油占5%~10%(体积分数)。油的作用是作为各种添加剂的载体,和添 加剂一起形成极微小的油滴,分散悬浮在水中。使用温度为5~50℃。其特点是黏度低、泄 漏大,系统压力不宜高于7MPa,增黏型高水基液的工作压力不宜高于14MPa;水的饱和蒸 汽压高,易汽化,易气蚀,泵的吸油口应保持正压,泵的转速不应超过1200r/mn;而且, 其润滑性远低于油,高水基泵的寿命只及液压泵的一半。水包油乳化液多用于液压支架及用 液量特别大的液压系统。 油包水乳化液含油60%(体积分数),水滴直径小于1.5μm。其性能接近液压油,抗燃 性高于液压油。使用油温不得高于65℃,以免汽化。 水-乙二醇传动液是由水和乙二醇相溶,并加入水溶性稠化剂、抗氧防锈剂、油性抗磨 剂以及抗泡剂等制成的。乙二醇占20%~40%(体积分数),水占35%~55%(体积分数), 增黏剂占10%~15%(体积分数),其余为添加剂。抗燃性优于液压油,使用温度为-20~ 50℃,低温性能好,适用于飞机液压系统。润滑性不如液压油,液压泵的磨损比用液压油高 3~4倍,系统压力应低于14MPa。 磷酸酯传动液是由无水磷酸酯作为基础液,加入黏度指数剂等各种添加剂制成的。使用 温度为-20~100℃。它是用各种无水的磷酸酯作为基础,再加入各种添加剂而制成的。它的 抗燃性好,自燃点高,挥发性低,氧化稳定性好,润滑性好。但黏温性和低温性能较差,和 丁腈橡胶不相容。有微毒,应避免和皮肤直接接触。适用于冶金设备、汽轮机等高温、高压 系统,也常用于大型民航客机的液压系统。 2.工作介质的选用原则 (1)液压系统的工作条件按系统中液压元件,主要是液压泵来确定工作介质的黏度

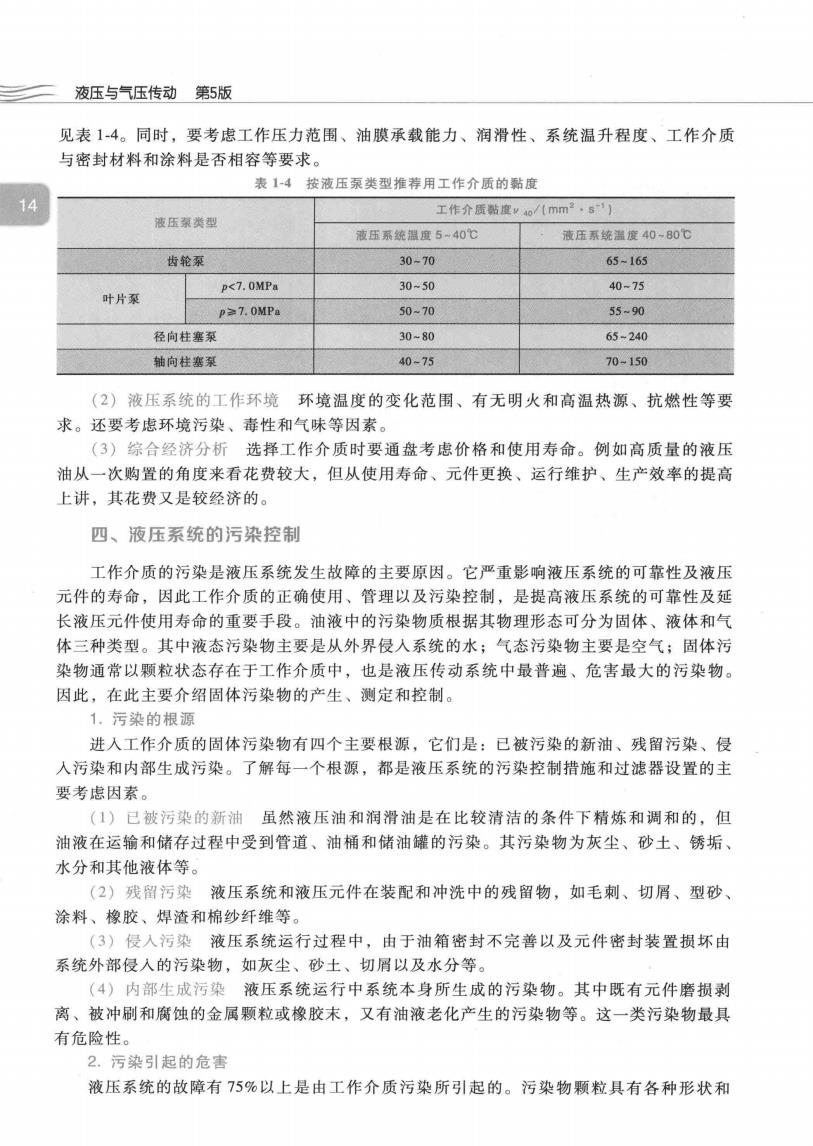

液压与气压传动第5版 见表1-4。同时,要考虑工作压力范围、油膜承载能力、润滑性、系统温升程度、工作介质 与密封材料和涂料是否相容等要求。 表1-4按液压泵类型推荐用工作介质的黏度 14 工作介质敲度vao/(mm2·s'】 液压泵类型 液压系统温度5-40℃ 液伍系统温度40-80℃ 齿轮泵 30-70 65-165 p<7.0MPa 30-50 40-75 叶片桑 p≥7.0MPa 50-70 55-90 径向柱塞泵 30-80 65-240 轴向柱塞泵 40-75 70-150 (2)液压系统的工作环境环境温度的变化范围、有无明火和高温热源、抗燃性等要 求。还要考虑环境污染、毒性和气味等因素。 (3)综合经济分析选择工作介质时要通盘考虑价格和使用寿命。例如高质量的液压 油从一次购置的角度来看花费较大,但从使用寿命、元件更换、运行维护、生产效率的提高 上讲,其花费又是较经济的。 四、液压系统的污染控制 工作介质的污染是液压系统发生故障的主要原因。它严重影响液压系统的可靠性及液压 元件的寿命,因此工作介质的正确使用、管理以及污染控制,是提高液压系统的可靠性及延 长液压元件使用寿命的重要手段。油液中的污染物质根据其物理形态可分为固体、液体和气 体三种类型。其中液态污染物主要是从外界侵入系统的水;气态污染物主要是空气;固体污 染物通常以颗粒状态存在于工作介质中,也是液压传动系统中最普遍、危害最大的污染物。 因此,在此主要介绍固体污染物的产生、测定和控制。 1.污染的根源 进人工作介质的固体污染物有四个主要根源,它们是:已被污染的新油、残留污染、侵 入污染和内部生成污染。了解每一个根源,都是液压系统的污染控制措施和过滤器设置的主 要考虑因素。 (1)已被污染的新油虽然液压油和润滑油是在比较清洁的条件下精炼和调和的,但 油液在运输和储存过程中受到管道、油桶和储油罐的污染。其污染物为灰尘、砂土、锈垢、 水分和其他液体等。 (2)残留污染液压系统和液压元件在装配和冲洗中的残留物,如毛刺、切屑、型砂、 涂料、橡胶、焊渣和棉纱纤维等。 (3)侵入污染液压系统运行过程中,由于油箱密封不完善以及元件密封装置损坏由 系统外部侵入的污染物,如灰尘、砂土、切屑以及水分等。 (4)内部生成污染液压系统运行中系统本身所生成的污染物。其中既有元件磨损剥 离、被冲刷和腐蚀的金属颗粒或橡胶末,又有油液老化产生的污染物等。这一类污染物最具 有危险性。 2.污染引起的危害 液压系统的故障有75%以上是由工作介质污染所引起的。污染物颗粒具有各种形状和

第一章液压传动基础知识 尺寸并由各种材料构成,大多数是磨粒性的。它们与元件表面相互作用时,产生磨粒磨损和 表面疲芳。从元件表面犁削和切削出碎片,加速元件磨损,使内泄漏增加,降低液压泵、液 压阀等液压元件的效率和精度,这些变化一开始很难觉察,尤其对液压泵来说,最终会引起 失效。这种失效是不能恢复的退化失效。最容易引起磨损的颗粒是处于间隙尺寸的颗粒。 15 当一个大颗粒进入液压泵或液压阀时,可能使液压泵或液压阀卡死,或者堵塞液压阀的 控制节流孔,引起突发失效。有时,颗粒或污染物妨碍液压阀的归位,使液压阀不能完全关 闭,当液压阀再次打开时,该颗粒或污染物可能被冲走,于是,出现一种讨厌的间歇失效, 导致液压系统不能正常工作。 颗粒、污染物和油液氧化变质生成的黏性胶质堵塞过滤器,使液压泵运转困难,产生噪 声。水分和空气的混人使工作介质的润滑性能降低,并使它加速氧化变质,产生气蚀,使液 压元件加速腐蚀,液压系统出现振动和爬行等现象。 这些故障轻则影响液压系统的性能和使用寿命,重则损坏元件使元件失效,导致液压系 统不能工作,危害是非常严重的。 3.污染的测定 工作介质的污染度是指单位容积工作介质中固体颗粒污染物的含量。含量可用质量或颗 粒数表示,因而相应的污染度测定方法有称重法和颗粒计数法两种。 (1)称重法把100mL的工作介质样品进行真空过滤并烘干后,在精密天平上称出颗 粒的质量,然后依标准定出污染等级。这种方法只能表示工作介质中污染物的总量,不能反 映颗粒尺寸的大小及其分布情况。这种方法设备简单,操作方便,重复精度高,适用于工作 介质日常性的质量管理场合。 (2)颗粒计数法颗粒计数法是测定工作介质样品单位容积中不同尺寸范围内颗粒污 染物的颗粒数,借以查明其区间颗粒含量(单位容积油液中含有某给定尺寸范围的颗粒数) 或累计颗粒含量(单位容积油液中含有大于某给定尺寸的颗粒数)。目前,使用较普遍的有 显微镜颗粒计数法和自动颗粒计数法。 显微镜颗粒计数法也是将100mL工作介质样品进行真空过滤,并把得到的颗粒经溶剂 处理后,放在显微镜下,找出其尺寸大小及数量,然后依标准确定工作介质的污染度。这种 方法的优点是能够直接看到颗粒的种类、大小及数量,从而可推测污染原因。但要求测试人 员有熟练的操作技术,此测量方法操作时间长,精度低。 自动颗粒计数法是利用光源照射工作介质样品时,工作介质中颗粒在光电传感器上投影 所发出的脉冲信号来测定工作介质的污染度的。由于信号的强弱和多少分别与颗粒的大小和 数量有关,将测得的信号与标准颗粒产生的信号相比较,就可以算出工作介质样品中颗粒的 大小与数量。这种方法能自动计数,测定简便、迅速、精确,可以及时从高压管道中抽样测 定,因此得到了广泛的应用。但是此法不能直接观察到污染颗粒本身。 4,污染度的等级 为了描述和评定工作介质污染的程度,以便对它进行控制,有必要规定出工作介质的污 染度等级。下面介绍我国制定的国家标准GB/T14039一1993《液压系统工作介质固体颗粒 污染等级代号》、GB/T14039一2002《液压传动油液固体颗粒污染等级代号》和目前仍 被采用的美国NAS1638油液污染度等级。 我国制定的GB/T14039一1993《液压系统工作介质固体颗粒污染等级代号》等效采用