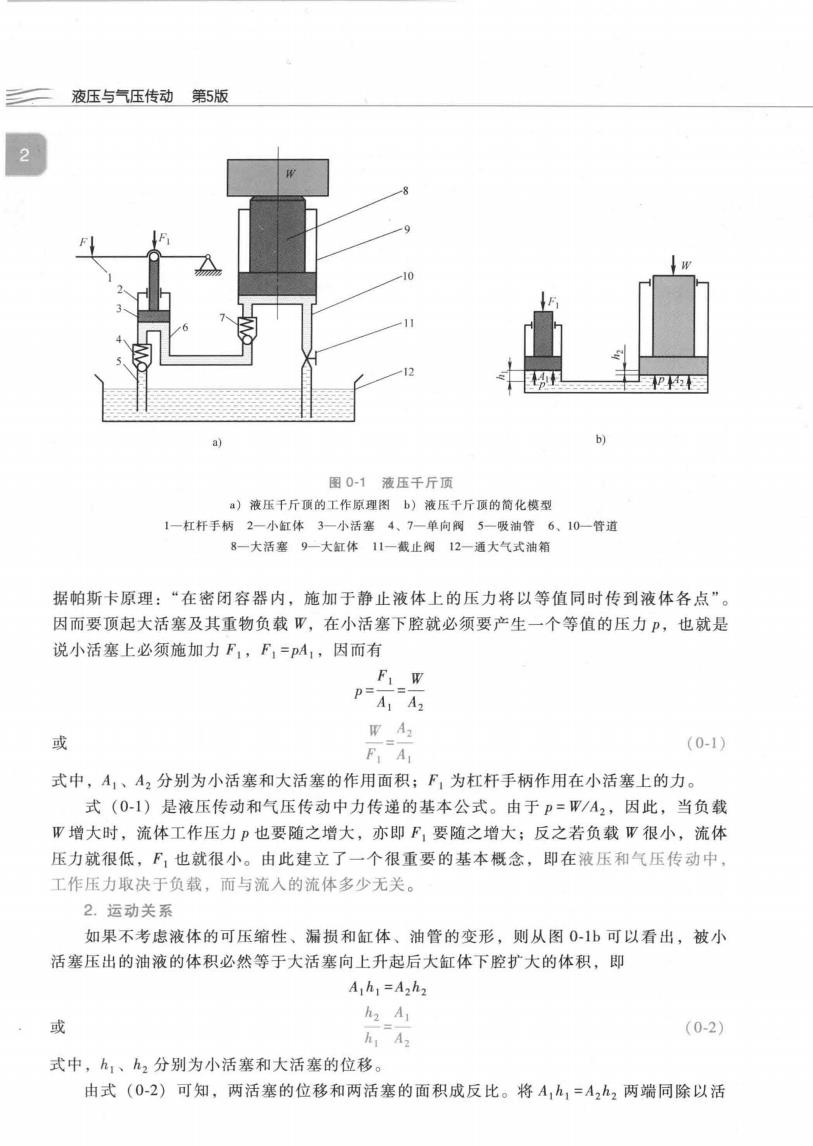

绪论 一、液压与气压传动的研究对象 液压与气压传动是研究以有压流体(压力油或压缩空气)为能源介质,来实现各种机 械的传动和自动控制的学科。液压传动与气压传动实现传动和控制的方法是基本相同的,它 们都是利用各种控制元件组成所需要的各种控制回路,再由若干回路有机组合成能完成一定 控制功能的传动系统来进行能量的传递、转换与控制。因此,要研究液压与气压传动及其控 制技术,就首先要了解传动介质的基本物理性能及其静力学、运动学和动力学特性;要了解 组成系统的各类液压与气动元件的结构、工作原理、工作性能以及由这些元件所组成的各种 控制回路的性能和特点,并在此基础上进行液压与气压传动控制系统的设计。 液压传动所用的工作介质为液压油或其他合成液体,气压传动所用的工作介质为空气。 由于这两种流体的性质不同,所以液压传动和气压传动又各有其特点。液压传动传递动力 大,运动平稳。但由于液体黏性大,在流动过程中阻力损失大,因而不宜做远距离传动和控 制;而气压传动由于空气的可压缩性大,且工作压力低(通常在1.0MP以下),所以传递 动力不大,运动也不如液压传动平稳。但空气黏性小,传递过程中阻力小、速度快、反应灵 敏,因而气压传动能用于远距离的传动和控制。 二、液压与气压传动的工作原理 液压与气压传动的基本工作原理是相似的。现以图0-1所示的液压千斤顶来简述液压传 动的工作原理。由图0-1a可知,大缸体9和大活塞8组成举升液压缸。杠杆手柄1、小缸体 2、小活塞3、单向阀4和7组成手动液压泵。如提起手柄使小活塞向上移动,小活塞下端 油腔容积增大,形成局部真空,这时单向阀4打开,通过吸油管5从油箱12中吸油;用力 压下手柄,小活塞下移,小缸体下腔压力升高,单向阀4关闭,单向阀7打开,小缸体下腔 的油液经管道6和单向阀7输入大缸体9的下腔,迫使大活塞8向上移动,顶起重物。再次 提起手柄吸油时,举升缸下腔的压力油将力图倒流人手动泵内,但此时单向阀7自动关闭, 使油液不能倒流,从而保证了重物不会自行下落。不断地往复扳动手柄,就能不断地把油液 压入举升缸下腔,使重物逐渐地升起。如果打开截止阀11,举升缸下腔的油液通过管道10、 截止阀11流回油箱,大活塞在重物和自重作用下向下移动,回到原始位置。 图0-1b所示为液压千斤顶的简化模型,据此可分析两活塞之间的力比例关系、运动关 系和功率关系。 1.力比例关系 当大活塞上有重物负载W时,大活塞下腔的油液就将产生一定的压力P,p=W/A2,根

液压与气压传动第5版 2 12 P图 a) 6) 图0-1液压千斤顶 a)液压千斤顶的工作原理图b)液压千斤顶的简化模型 1一杠杆手柄2一小缸体3一小活塞4、7一单向阀5一吸油管6、10-管道 8一大活塞9一大缸体11一截止阀12一通大气式油箱 据帕斯卡原理:“在密闭容器内,施加于静止液体上的压力将以等值同时传到液体各点”。 因而要顶起大活塞及其重物负载W,在小活塞下腔就必须要产生一个等值的压力,也就是 说小活塞上必须施加力F,,F,=pA1,因而有 F W p= A:A2 W Az 或 (0-1) FA 式中,A1、A2分别为小活塞和大活塞的作用面积;F,为杠杆手柄作用在小活塞上的力。 式(01)是液压传动和气压传动中力传递的基本公式。由于p=W/A2,因此,当负载 W增大时,流体工作压力p也要随之增大,亦即F,要随之增大;反之若负载W很小,流体 压力就很低,F,也就很小。由此建立了一个很重要的基本概念,即在液压和气压传动中, 工作压力取决于负载,而与流入的流体多少无关。 2.运动关系 如果不考虑液体的可压缩性、漏损和缸体、油管的变形,则从图0-1b可以看出,被小 活塞压出的油液的体积必然等于大活塞向上升起后大缸体下腔扩大的体积,即 Ah=A2h2 h2 A 或 (0-2) hA2 式中,h1、h2分别为小活塞和大活塞的位移。 由式(0-2)可知,两活塞的位移和两活塞的面积成反比。将A,h1=A2h2两端同除以活

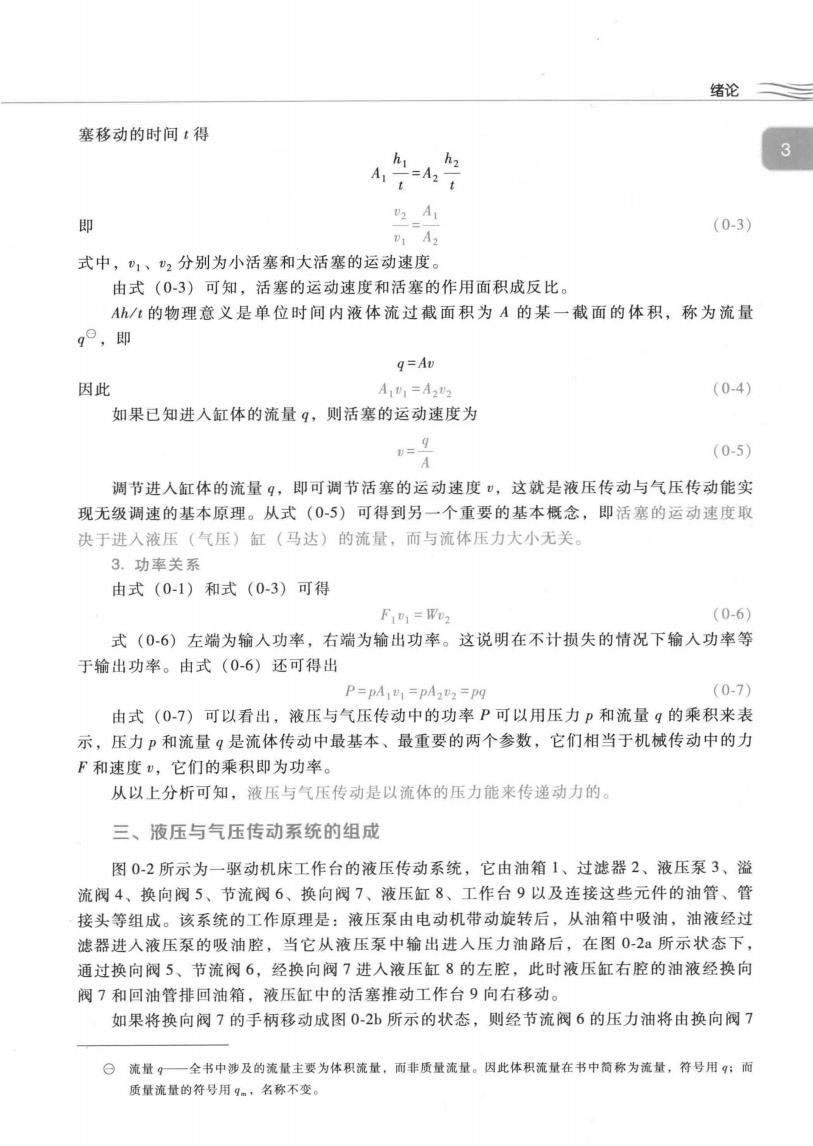

绪论 塞移动的时间t得 1=A2t V2 A1 即 (0-3) D1 A2 式中,1、2分别为小活塞和大活塞的运动速度。 由式(03)可知,活塞的运动速度和活塞的作用面积成反比。 Ah/:的物理意义是单位时间内液体流过截面积为A的某一截面的体积,称为流量 g9,即 q=Av 因此 A11=A22 (0-4) 如果已知进入缸体的流量q,则活塞的运动速度为 US 9 (0-5) A 调节进入缸体的流量q,即可调节活塞的运动速度,这就是液压传动与气压传动能实 现无级调速的基本原理。从式(05)可得到另一个重要的基本概念,即活塞的运动速度取 决于进入液压(气压)缸(马达)的流量,而与流体压力大小无关。 3.功率关系 由式(0-1)和式(0-3)可得 F,1=W2 (0-6) 式(0-6)左端为输入功率,右端为输出功率。这说明在不计损失的情况下输入功率等 于输出功率。由式(0-6)还可得出 P=pA1=pA202=pq (0-7) 由式(0-7)可以看出,液压与气压传动中的功率P可以用压力p和流量q的乘积来表 示,压力p和流量q是流体传动中最基本、最重要的两个参数,它们相当于机械传动中的力 F和速度),它们的乘积即为功率。 从以上分析可知,液压与气压传动是以流体的压力能来传递动力的。 三、液压与气压传动系统的组成 图0-2所示为一驱动机床工作台的液压传动系统,它由油箱1、过滤器2、液压泵3、溢 流阀4、换向阀5、节流阀6、换向阀7、液压缸8、工作台9以及连接这些元件的油管、管 接头等组成。该系统的工作原理是:液压泵由电动机带动旋转后,从油箱中吸油,油液经过 滤器进入液压泵的吸油腔,当它从液压泵中输出进入压力油路后,在图0-2所示状态下, 通过换向阀5、节流阀6,经换向阀7进入液压缸8的左腔,此时液压缸右腔的油液经换向 阀7和回油管排回油箱,液压缸中的活塞推动工作台9向右移动。 如果将换向阀7的手柄移动成图0-2b所示的状态,则经节流阀6的压力油将由换向阀7 ⊙流量g一全书中涉及的流量主要为体积流量,而非质量流量。因此体积流量在书中简称为流量,符号用9:而 质量流量的符号用9m,名称不变

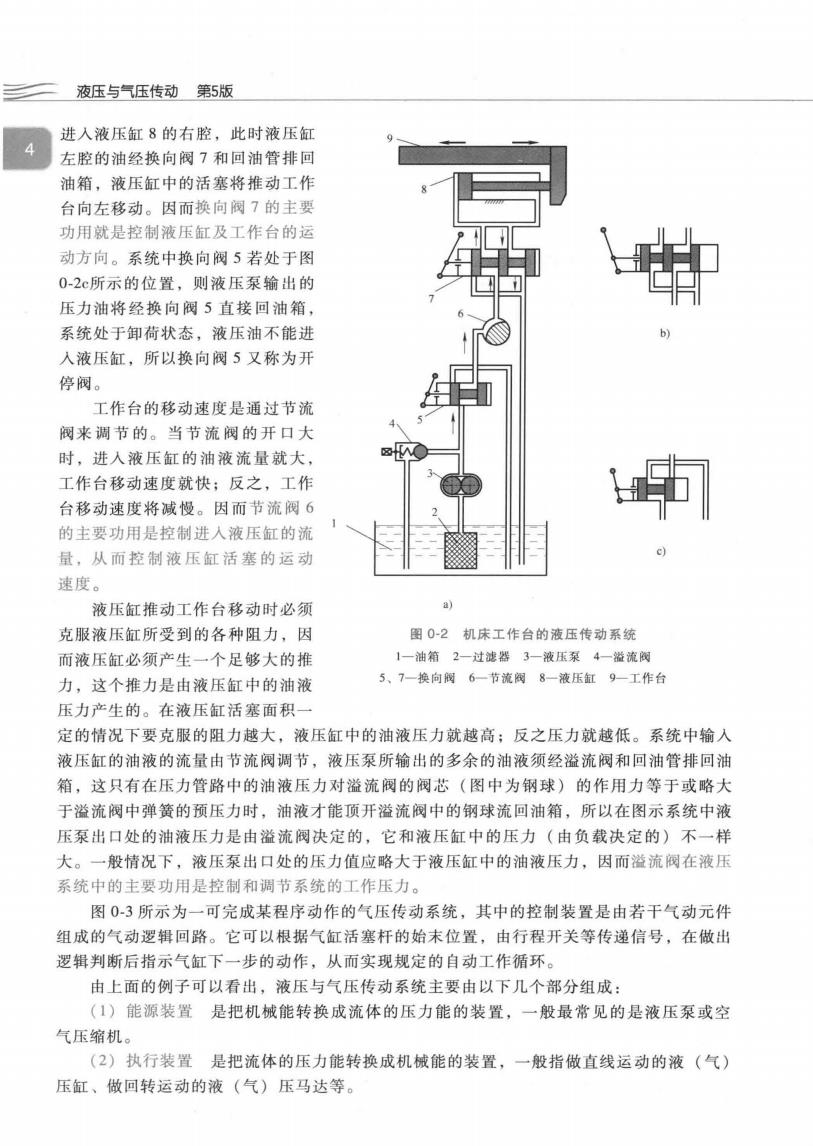

液压与气压传动第5版 进入液压缸8的右腔,此时液压缸 左腔的油经换向阀7和回油管排回 油箱,液压缸中的活塞将推动工作 台向左移动。因而换向阀7的主要 功用就是控制液压缸及工作台的运 动方向。系统中换向阀5若处于图 0-2c所示的位置,则液压泵输出的 压力油将经换向阀5直接回油箱, 系统处于卸荷状态,液压油不能进 入液压缸,所以换向阀5又称为开 停阀。 工作台的移动速度是通过节流 阀来调节的。当节流阀的开口大 时,进入液压缸的油液流量就大, ☒M 工作台移动速度就快;反之,工作 台移动速度将减慢。因而节流阀6 的主要功用是控制进人液压缸的流 量,从而控制液压缸活塞的运动 速度。 液压缸推动工作台移动时必须 a) 克服液压缸所受到的各种阻力,因 图02机床工作台的液压传动系统 而液压缸必须产生一个足够大的推 1一油箱2一过滤器3一液压泵4一溢流阀 力,这个推力是由液压缸中的油液 5、7一换向阀6一节流阀8一液压缸9一工作台 压力产生的。在液压缸活塞面积一 定的情况下要克服的阻力越大,液压缸中的油液压力就越高:反之压力就越低。系统中输入 液压缸的油液的流量由节流阀调节,液压泵所输出的多余的油液须经溢流阀和回油管排回油 箱,这只有在压力管路中的油液压力对溢流阀的阀芯(图中为钢球)的作用力等于或略大 于溢流阀中弹簧的预压力时,油液才能顶开溢流阀中的钢球流回油箱,所以在图示系统中液 压泵出口处的油液压力是由溢流阀决定的,它和液压缸中的压力(由负载决定的)不一样 大。一般情况下,液压泵出口处的压力值应略大于液压缸中的油液压力,因而溢流阀在液压 系统中的主要功用是控制和调节系统的工作压力。 图0-3所示为一可完成某程序动作的气压传动系统,其中的控制装置是由若干气动元件 组成的气动逻辑回路。它可以根据气缸活塞杆的始末位置,由行程开关等传递信号,在做出 逻辑判断后指示气缸下一步的动作,从而实现规定的自动工作循环。 由上面的例子可以看出,液压与气压传动系统主要由以下几个部分组成: (1)能源装置是把机械能转换成流体的压力能的装置,一般最常见的是液压泵或空 气压缩机。 (2)执行装置是把流体的压力能转换成机械能的装置,一般指做直线运动的液(气) 压缸、做回转运动的液(气)压马达等

绪论 1110 图0-3气压传动系统的组成 1一气压发生装置2一储气罐3一压力控制阀4一逻辑元件5一方向控制阀6一流量控制阀 7一气缸8一行程开关9一消声器10一油雾器11一过滤器 (3)控制调节装置是对液(气)压系统中流体的压力、流量和流动方向进行控制和 调节的装置。例如溢流阀、节流阀、换向阀等。这些元件的不同组合组成了能完成不同功能 的液(气)压系统。 (4)辅助装置是指除以上三种以外的其他装置,如油箱、过滤器、空气过滤器、油 雾器、蓄能器等,它们对保证液(气)压系统可靠和稳定地工作有重大作用。 (5)传动介质是指传递能量的流体,即液压油或压缩空气。 四、液压与气压传动的优缺点 液压与气压传动同电力拖动系统、机械系统相比有许多优异的特点。下面从拖动负载能 力和控制方式性能两个方面进行比较。 1.拖动负载能力 由于气压传动系统的使用压力一般在0.2~1.0MPa范围之内,因此它不能作为功率大的 动力系统。在此只对液压传动系统与电力拖动系统做比较。从所能达到的最大功率看,液压 系统不如电力拖动系统。但液压传动最突出的优点是出力大、质量小、惯性小以及输出刚度 大。可用以下指标来表示: (1)功率-质量比大这意味着同样功率的控制系统,液压系统体积和质量小,这是因 为机电元件,例如电动机由于受到磁性材料饱和作用的限制,单位质量的设备所能输出的功 率比较小。液压系统可以通过提高系统的压力来提高输出功率,这时仅受到机械强度和密封 技术的限制。在典型情况下,发电机和电动机的功率-质量比仅为165W/kg左右,而液压泵 和液压马达的功率-质量比可达1650W/kg,是机电元件的10倍。在航空、航天技术领域应 用的液压马达的功率-质量比可达6600W/kg;做直线运动的动力装置与液压缸相比差距将更 加悬殊,从单位面积出力来看,液压缸的出力一般可达到(7.0~30)×10N/m2,而直流直 线式电动机为0.3×10N/m2左右。 (2)力-质量比液压缸的力-质量比一般为13000N/kg,而直流直线式电动机仅为 130N/kg。一般回转式液压马达的转矩-惯量比是同容量电动机的10~20倍,一般液压马达