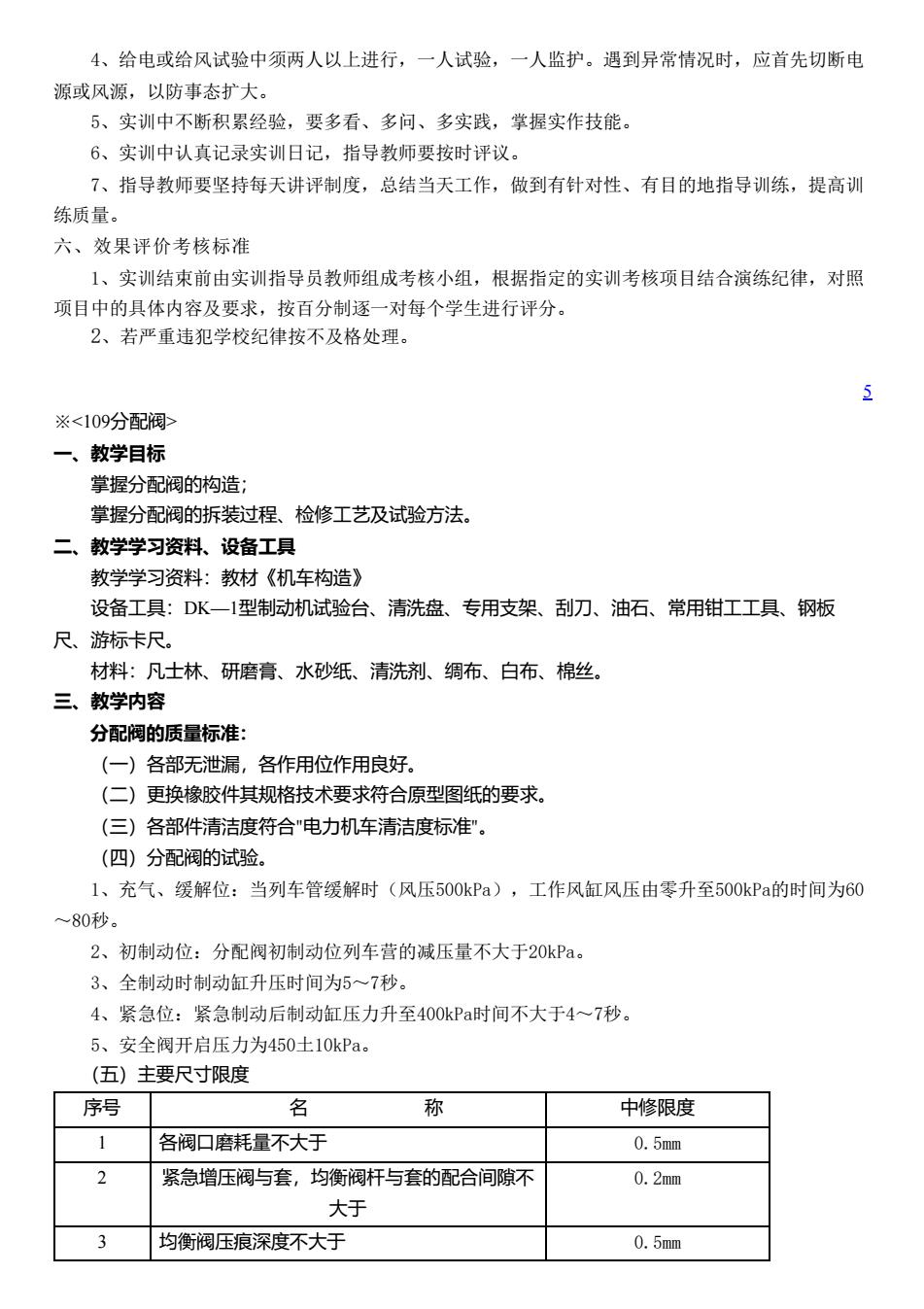

4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 5 ※<109分配阀 一、教学目标 掌握分配阀的构造; 掌握分配阀的拆装过程、检修工艺及试验方法, 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK一1型制动机试验台、清洗盘、专用支架、刮刀、油石、常用钳工工具、钢板 尺、游标卡尺。 材料:凡士林、研磨膏、水砂纸、清洗剂、绸布、白布、棉丝 三、教学内容 分配阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸的要求 (三)各部件清洁度符合"电力机车清洁度标准”。 (四)分配阀的试验。 1、充气、缓解位:当列车管缓解时(风压500kPa),工作风缸风压由零升至500kPa的时间为60 一80秒。 2、初制动位:分配阀初制动位列车营的减压量不大于20kP。 3、全制动时制动缸升压时间为5~7秒。 4、紧急位:紧急制动后制动缸压力升至400kPa时间不大于4~7秒。 5、安全阀开启压力为450士10kPa。 (五)主要尺寸限度 序号 名 称 中修限度 1 各阀口磨耗量不大于 0.5mm 2 紧急增压阀与套,均衡阀杆与套的配合间隙不 0.2mm 大于 3 均衡阀压痕深度不大于 0.5mm

4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 5 ※<109分配阀> 一、教学目标 掌握分配阀的构造; 掌握分配阀的拆装过程、检修工艺及试验方法。 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK—1型制动机试验台、清洗盘、专用支架、刮刀、油石、常用钳工工具、钢板 尺、游标卡尺。 材料:凡士林、研磨膏、水砂纸、清洗剂、绸布、白布、棉丝。 三、教学内容 分配阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸的要求。 (三)各部件清洁度符合"电力机车清洁度标准"。 (四)分配阀的试验。 1、充气、缓解位:当列车管缓解时(风压500kPa),工作风缸风压由零升至500kPa的时间为60 ~80秒。 2、初制动位:分配阀初制动位列车营的减压量不大于20kPa。 3、全制动时制动缸升压时间为5~7秒。 4、紧急位:紧急制动后制动缸压力升至400kPa时间不大于4~7秒。 5、安全阀开启压力为450土10kPa。 (五)主要尺寸限度 序号 名 称 中修限度 1 各阀口磨耗量不大于 0.5mm 2 紧急增压阀与套,均衡阀杆与套的配合间隙不 大于 0.2mm 3 均衡阀压痕深度不大于 0.5mm

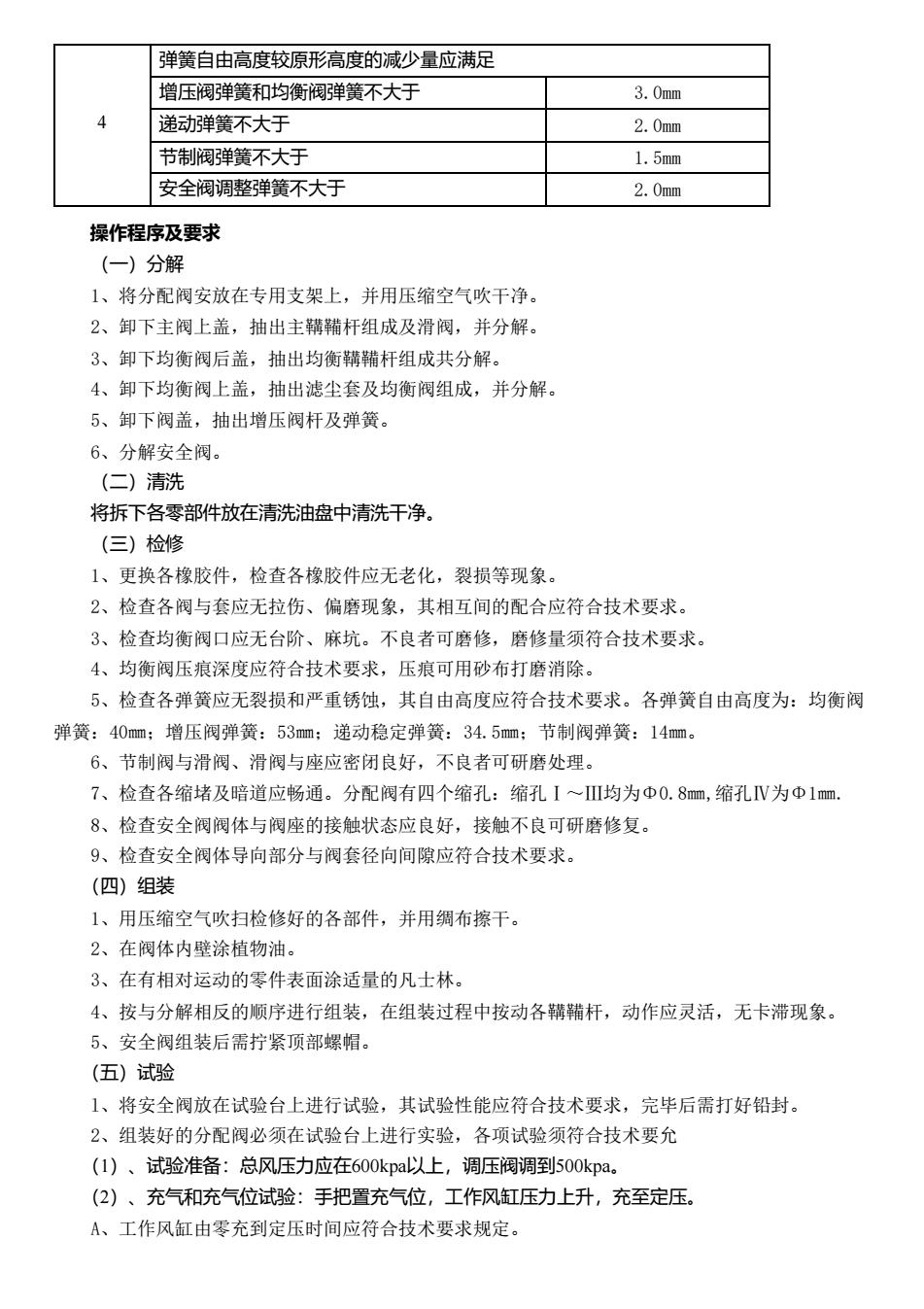

弹簧自由高度较原形高度的减少量应满足 增压阀弹簧和均衡阀弹簧不大于 3.0mm 4 递动弹簧不大于 2.0mm 节制阀弹簧不大于 1.5mm 安全阀整弹黄不大于 2.0mm 操作程序及要求 (一)分解 1、将分配阀安放在专用支架上,并用压缩空气吹干净。 2、卸下主阀上盖,抽出主鞲鞴杆组成及滑阀,并分解。 3、卸下均衡阀后盖,抽出均衡辆鞴杆组成共分解。 4、卸下均衡阀上盖,抽出滤尘套及均衡阀组成,并分解。 5、卸下阀盖,抽出增压阀杆及弹簧。 6、分解安全阀 (二)清洗 将拆下各零部件放在清洗油盘中清洗干净。 (三)检修 1、更换各橡胶件,检查各橡胶件应无老化,裂损等现象。 2、检查各阀与套应无拉伤、偏磨现象,其相互间的配合应符合技术要求。 3、检查均衡阀口应无台阶、麻坑。不良者可磨修,磨修量须符合技术要求, 4、均衡阀压痕深度应符合技术要求,压痕可用砂布打磨消除。 5、检查各弹簧应无裂损和严重锈蚀,其自由高度应符合技术要求。各弹簧自由高度为:均衡阀 弹簧:40mm:增压阀弹簧:53mm;递动稳定弹簧:34.5m:节制阀弹簧:14m。 6、节制阀与滑阀、滑阀与座应密闭良好,不良者可研磨处理。 7、检查各缩堵及暗道应畅通。分配阀有四个缩孔:缩孔I~Ⅲ均为中0.8m,缩孔V为中1m. 8、检查安全阀阀体与阀座的接触状态应良好,接触不良可研磨修复。 9、检查安全阀体导向部分与阀套径向间隙应符合技术要求。 (四)组装 1、用压缩空气吹扫检修好的各部件,并用绸布擦干。 2、在阀体内壁涂植物油。 3、在有相对运动的零件表面涂适量的凡士林。 4、按与分解相反的顺序进行组装,在组装过程中按动各鞲鞴杆,动作应灵活,无卡滞现象。 5、安全阀组装后需拧紧顶部螺帽。 (五)试验 1、将安全阀放在试验台上进行试验,其试验性能应符合技术要求,完毕后需打好铅封。 2、组装好的分配阀必须在试验台上进行实验,各项试验须符合技术要允 (1)、试验准备:总风压力应在600kpa以上,调压阀调到500kpa。 (2)、充气和充气位试验:手把置充气位,工作风缸压力上升,充至定压。 A、工作风缸由零充到定压时间应符合技术要求规定

4 弹簧自由高度较原形高度的减少量应满足 增压阀弹簧和均衡阀弹簧不大于 3.0mm 递动弹簧不大于 2.0mm 节制阀弹簧不大于 1.5mm 安全阀调整弹簧不大于 2.0mm 操作程序及要求 (一)分解 1、将分配阀安放在专用支架上,并用压缩空气吹干净。 2、卸下主阀上盖,抽出主鞲鞴杆组成及滑阀,并分解。 3、卸下均衡阀后盖,抽出均衡鞲鞴杆组成共分解。 4、卸下均衡阀上盖,抽出滤尘套及均衡阀组成,并分解。 5、卸下阀盖,抽出增压阀杆及弹簧。 6、分解安全阀。 (二)清洗 将拆下各零部件放在清洗油盘中清洗干净。 (三)检修 1、更换各橡胶件,检查各橡胶件应无老化,裂损等现象。 2、检查各阀与套应无拉伤、偏磨现象,其相互间的配合应符合技术要求。 3、检查均衡阀口应无台阶、麻坑。不良者可磨修,磨修量须符合技术要求。 4、均衡阀压痕深度应符合技术要求,压痕可用砂布打磨消除。 5、检查各弹簧应无裂损和严重锈蚀,其自由高度应符合技术要求。各弹簧自由高度为:均衡阀 弹簧:40㎜;增压阀弹簧:53㎜;递动稳定弹簧:34.5㎜;节制阀弹簧:14㎜。 6、节制阀与滑阀、滑阀与座应密闭良好,不良者可研磨处理。 7、检查各缩堵及暗道应畅通。分配阀有四个缩孔:缩孔Ⅰ~Ⅲ均为Φ0.8㎜,缩孔Ⅳ为Φ1㎜. 8、检查安全阀阀体与阀座的接触状态应良好,接触不良可研磨修复。 9、检查安全阀体导向部分与阀套径向间隙应符合技术要求。 (四)组装 1、用压缩空气吹扫检修好的各部件,并用绸布擦干。 2、在阀体内壁涂植物油。 3、在有相对运动的零件表面涂适量的凡士林。 4、按与分解相反的顺序进行组装,在组装过程中按动各鞲鞴杆,动作应灵活,无卡滞现象。 5、安全阀组装后需拧紧顶部螺帽。 (五)试验 l、将安全阀放在试验台上进行试验,其试验性能应符合技术要求,完毕后需打好铅封。 2、组装好的分配阀必须在试验台上进行实验,各项试验须符合技术要允 (1)、试验准备:总风压力应在600kpa以上,调压阀调到500kpa。 (2)、充气和充气位试验:手把置充气位,工作风缸压力上升,充至定压。 A、工作风缸由零充到定压时间应符合技术要求规定