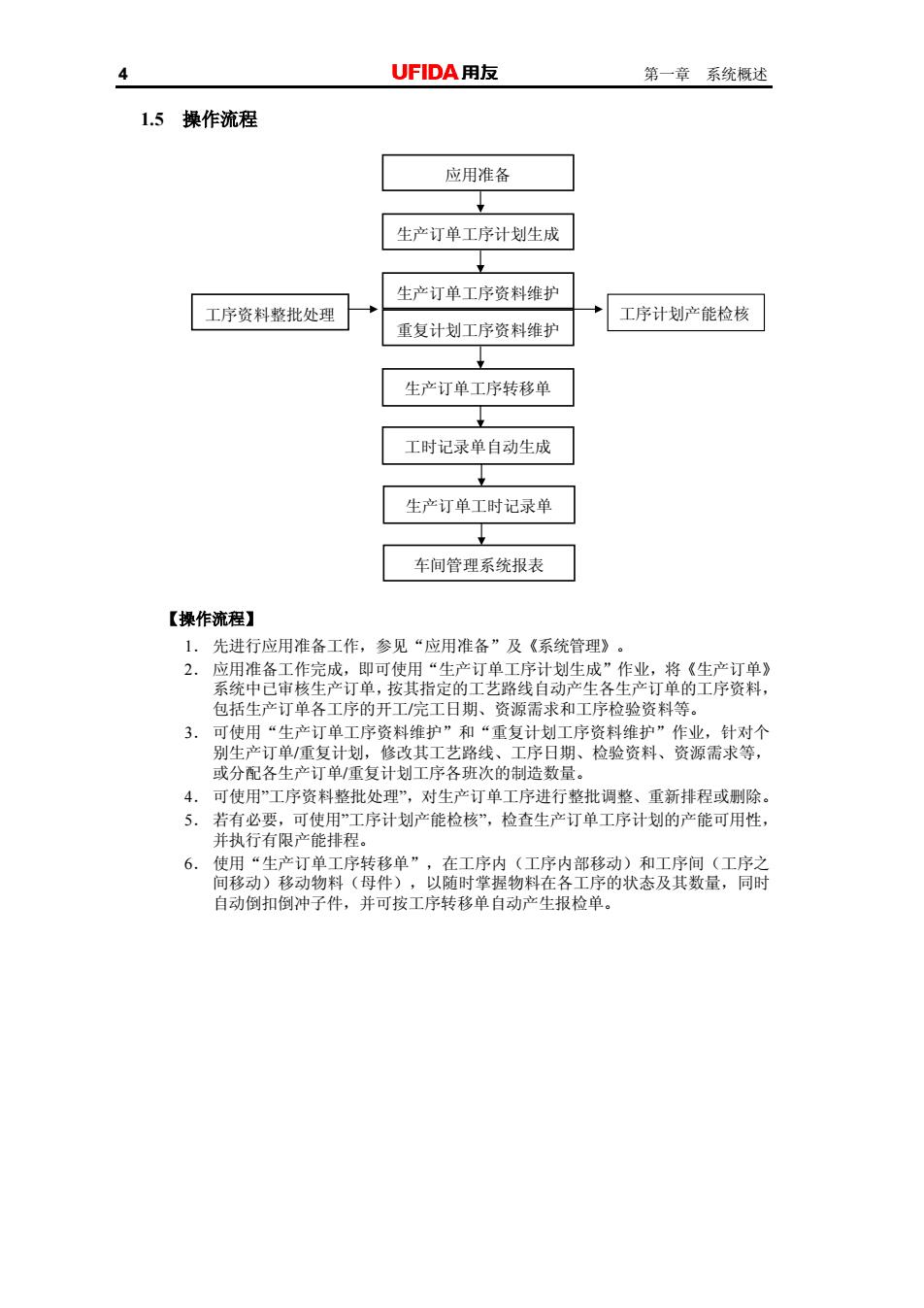

4 UFIDA用友 第一章系统概述 1.5操作流程 应用准备 生产订单工序计划生成 工序资料整批处理 生产订单工序资料维护 工序计划产能检核 重复计划工序资料维护 生产订单工序转移单 工时记录单自动生成 生产订单工时记录单 车间管理系统报表 【操作流程】 1.先进行应用准备工作,参见“应用准备”及《系统管理》。 2.应用准备工作完成,即可使用“生产订单工序计划生成”作业,将《生产订单) 系统中己审核生产订单,按其指定的工艺路线自动产生各生产订单的工序资料, 包括生产订单各工序的开工/完工日期、资源需求和工序检验资料等。 3.可使用“生产订单工序资料维护”和“重复计划工序资料维护”作业,针对个 别生产订单/重复计划,修改其工艺路线、工序日期、检验资料、资源需求等, 或分配各 产订单/重复计划工序各班次的制造数量。 4.可使用”工序资料整批处理”,对生产订单工序进行整批调整、重新排程或删除。 5,若有必要,可使用”工序计划产能检核”,检查生产订单工序计划的产能可用性, 并执行有限产能排程。 自动倒扣伤冲子件,并可按工序转移单目动产生报检单

4 第一章 系统概述 1.5 操作流程 工时记录单自动生成 工序资料整批处理 工序计划产能检核 应用准备 车间管理系统报表 生产订单工时记录单 生产订单工序转移单 生产订单工序资料维护 重复计划工序资料维护 生产订单工序计划生成 【操作流程】 1. 先进行应用准备工作,参见“应用准备”及《系统管理》。 2. 应用准备工作完成,即可使用“生产订单工序计划生成”作业,将《生产订单》 系统中已审核生产订单,按其指定的工艺路线自动产生各生产订单的工序资料, 包括生产订单各工序的开工/完工日期、资源需求和工序检验资料等。 3. 可使用“生产订单工序资料维护”和“重复计划工序资料维护”作业,针对个 别生产订单/重复计划,修改其工艺路线、工序日期、检验资料、资源需求等, 或分配各生产订单/重复计划工序各班次的制造数量。 4. 可使用”工序资料整批处理”,对生产订单工序进行整批调整、重新排程或删除。 5. 若有必要,可使用”工序计划产能检核”,检查生产订单工序计划的产能可用性, 并执行有限产能排程。 6. 使用“生产订单工序转移单”,在工序内(工序内部移动)和工序间(工序之 间移动)移动物料(母件),以随时掌握物料在各工序的状态及其数量,同时 自动倒扣倒冲子件,并可按工序转移单自动产生报检单

第一章系统概述 UFIDA用友 作业由工序转移单自动生成。 8.待生产订单工序计划生成后,即可打印“生产订单工序派工单”,作为派工时 交予现场单位执行的凭单,另可打印“工序开工日期异常状况表”以掌握生产 :输入生产订单时记求单后 序完工统计表”供统计生产订单完工数量和工时。 休息一会儿

第一章 系统概述 5 7. 使用“生产订单工时记录单”,可提报生产订单工序各班次、设备或员工的实 际完工数量及耗用工时。工时记录单可手动输入,也可在”工时记录单自动生成” 作业由工序转移单自动生成。 8. 待生产订单工序计划生成后,即可打印“生产订单工序派工单”,作为派工时 交予现场单位执行的凭单,另可打印“工序开工日期异常状况表”以掌握生产 订单工序计划异常情况;输入生产订单工序转移单后,可打印“工序转移单明 细表”供核对用,及“工序在制状况表”供随时掌握生产订单各工序的在制状 况;输入生产订单工时记录单后,可打印“工时记录单明细表”供核对,及“工 序完工统计表”供统计生产订单完工数量和工时。 休息一会儿

第2章应用准备 《车间管理》系统应用准备包括以下作业: ·德齐聚套:数限片度新建账套时可以选择工业版,可设置用户单位信息、分类编 ·春界在新素:系统挑示是否进行系统启用设置,只有设置了系统 积用户可以时作员仅限选行管,包括动能权限、数权限、企 计量单位、存货档案 地区分 日历、工作中心、班次资料、资源资料、标准工序、物料工艺路线”是使用《车 间管理》系统应该先行建立的基础资料。 ·单据设置:用户可以对《车间管理》系统所有单据进行格式设置、编号设置。 休息一会儿

第 2 章 应用准备 《车间管理》系统应用准备包括以下作业: z 建立账套:用户在新建账套时可以选择工业版,可设置用户单位信息、分类编 码方案、数据精度等。 z 系统启用:在新建账套后,系统提示是否进行系统启用设置,只有设置了系统 启用,才可使用相应系统。 z 权限管理:用户可以对操作员权限进行管理,包括功能权限、数据权限、金额 权限等。 z 基础档案:用户需要进行基础档案设置。“部门档案、职员档案、存货分类、 计量单位、存货档案、地区分类、供应商分类、供应商档案、自定义项、工作 日历、工作中心、班次资料、资源资料、标准工序、物料工艺路线”是使用《车 间管理》系统应该先行建立的基础资料。 z 单据设置:用户可以对《车间管理》系统所有单据进行格式设置、编号设置。 休息一会儿

第3章业务应用 《车间管理》业务应用: ·主要和替代工艺路线 ·公用工艺路线 ·工序资源 ●工序移动 3.1主要和替代工艺路线 青新是制造产品用的工艺过指。代工艺路线是描述生产相同产品的不 售管理》和《出口管理》系统使用ATO模型的主工艺路线来进行ATO模型的工艺 路线配置:另外主工艺路线被默认用来计算物料标准成本、定文生产订单工艺路线。 在建立生产订单、计算物料标准成木、定义重复计划物料生产线关系以及执行其它 使用工艺路线的功能时,可以指定使用主工艺路线(默认)还是替代工艺路线。如 势定用代工艺 业,以及同一物料在不同生产线生产时,其生产订单可以 3.2公用工艺路线 任何具有同一物料属性(ATO模型/标准物料)的两个物料均可以共享公用工艺路 线。如果数个不同的物料共享同一工艺路线,则一次定义好其中一个物料的工艺路 线,然后被其它物料来引用,这样不需要同时维护和保留数个工艺路线,节省工艺 路线的维护时间。 韵物附家整袋理会稷整:不佳作为公用工艺亮统未技比 不能建立 一工艺路线引用为公用工艺路线。 3.3工序资源 建立物料的工路线时,可以定义工梦路线工序,同时也可以在转入车间系袋的生 产订单中增加或修改其工艺路线工序。在定义工艺路线工序时,必须指定执行此工

第 3 章 业务应用 《车间管理》业务应用: z 主要和替代工艺路线 z 公用工艺路线 z 工序资源 z 工序移动 3.1 主要和替代工艺路线 主工艺路线是制造产品最常用的工艺过程,替代工艺路线是描述生产相同产品的不 同制造过程。 《产能管理》系统使用主工艺路线来生成资源需求计划和粗能力计划所用的资源清 单,也使用主工艺路线来计算未转入《车间管理》系统的生产订单的资源负载;《销 售管理》和《出口管理》系统使用 ATO 模型的主工艺路线来进行 ATO 模型的工艺 路线配置;另外主工艺路线被默认用来计算物料标准成本、定义生产订单工艺路线。 在建立生产订单、计算物料标准成本、定义重复计划物料生产线关系以及执行其它 使用工艺路线的功能时,可以指定使用主工艺路线(默认)还是替代工艺路线。如 执行产品返工、维修等作业,以及同一物料在不同生产线生产时,其生产订单可以 特别指定使用替代工艺路线。 必须在定义替代工艺路线前定义物料的主工艺路线,一个物料可以定义多个替代工 艺路线。通过指定物料编码和替代标识,来建立制造产品的替代工艺路线。 3.2 公用工艺路线 任何具有同一物料属性(ATO 模型/标准物料)的两个物料均可以共享公用工艺路 线。如果数个不同的物料共享同一工艺路线,则一次定义好其中一个物料的工艺路 线,然后被其它物料来引用,这样不需要同时维护和保留数个工艺路线,节省工艺 路线的维护时间。 如果某一物料的工艺路线也引用公用工艺路线,则不能作为公用工艺路线来被其它 物料引用,即不能建立公用工艺路线的引用链。 如果某一物料已经建立了工艺路线,则不能将另一工艺路线引用为公用工艺路线。 即所有共享工艺路线的物料,其主要工艺路线和替代工艺路线均为公用。 3.3 工序资源 建立物料的工艺路线时,可以定义工艺路线工序,同时也可以在转入车间系统的生 产订单中增加或修改其工艺路线工序。在定义工艺路线工序时,必须指定执行此工

8 UFIDA用友 第三章业务应用 序的工作中心 ,可以将属于该工作中心的任何资源(在“资源资料维护”作业中定 义)步定到该工艺路线工序】 在同一丁梦路线丁序上,可以同时指定名个资源,并对这此济酒进行挂序,系 将依据资源顺序号及其计划属性(是/否/同上工序结束/同下工序开始)、资源用 量(工时),讲行标准和非标准生产订单工序计别, 33.1资源定义 资源定义时, 以须指定每 某些工作中心资源可能成为产品制造过程中的产能瓶颈,可将这些资源设为“关键 资返” ,依照重点管理的原则, 《产能管理》系统中资源需求计划、粗能力需求计 划计算产能/负载时,只考虑关键资源,同时细能力需求计划也可以选择只计算分析 关键资源的产能与负载。 在定义资源时,有些资源其产能是无限的,如工序委外、等待、设置、检验、搬运 无可用 能与负 ,这资时是为、 关于资源定义,详细内容请参照 “资源资料维护” 作业说明 3.3.2工序计划 工序资源需求,可用于标准和非标准生产订单的工序计划。 负工作中心日历 在对工序指定了多个资源时,标准和非标准生产订单将按工艺路线工序资源定义的 资源耗用丁 工作中心资源例外产能定义来计算可用 产能 产订单各工序的起始和终止日期和时间。 医定义属性(即“是香计划”设置)有四种选项:是/香局 ·豪资参与工序计划计即使资并不际提值作业如 资源,因此不必对人工资源进行计划,但它可能要计算负载和成本等。 有明度作以计级资量程阁李南 资源,或者计划与当前加工资源重叠的上一道工序的资源

8 第三章 业务应用 序的工作中心,可以将属于该工作中心的任何资源(在“资源资料维护”作业中定 义)指定到该工艺路线工序。 在同一工艺路线工序上,可以同时指定多个资源,并可对这些资源进行排序,系统 将依据资源顺序号及其计划属性(是/否/同上工序结束/同下工序开始)、资源用 量(工时),进行标准和非标准生产订单工序计划。 3.3.1 资源定义 资源就是计划、执行或成本计算所要求的任何事物,常用资源包括员工、设备、物 理场所等,委外加工、等待、设置、检验、搬运时间等也可定义为资源。 资源定义时,必须指定每一资源在相关工作中心的可用数量,并可维护各资源在工 作中心的例外产能(如资源可用数量、工作日历的临时调整)。 某些工作中心资源可能成为产品制造过程中的产能瓶颈,可将这些资源设为“关键 资源”,依照重点管理的原则,《产能管理》系统中资源需求计划、粗能力需求计 划计算产能/负载时,只考虑关键资源,同时细能力需求计划也可以选择只计算分析 关键资源的产能与负载。 在定义资源时,有些资源其产能是无限的,如工序委外、等待、设置、检验、搬运 时间等,无可用数量限制,或不受工作中心工作日历影响(即 24 小时可用),但 可能影响生产订单工序计划(工序开工/完工日期和时间),这些资源可被定义为不 计算产能资源,产能计划将不计算这些资源的产能与负载。 关于资源定义,详细内容请参照“资源资料维护”作业说明。 3.3.2 工序计划 工序资源需求,可用于标准和非标准生产订单的工序计划。 在对工序指定了多个资源时,标准和非标准生产订单将按工艺路线工序资源定义的 资源耗用工时计算负载,按工作中心日历和工作中心资源例外产能定义来计算可用 产能,来确定生产订单各工序的起始和终止日期和时间。 在定义工艺路线工序资源时,除了资源标准耗用工时和工作中心日历及工作中心资 源例外产能定义外,工序资源的计划属性将对生产订单工序计划产生重大影响。 在定义工序资源时,资源计划属性(即“是否计划”设置)有四种选项:是/否/同 上工序结束/同下工序开始。 z 是:表示该资源参与该工序计划计算,即使该资源并不实际提供增值作业,如 等待时间等。 z 否:可以将资源指定到工序,但不能对其进行工序计划。如零件加工过程,同 时使用人工和机器两项资源,但假设人工资源不是影响该工序加工时间的关键 资源,因此不必对人工资源进行计划,但它可能要计算负载和成本等。 利用工序资源的计划属性,可以计划要重叠进行的工序,以说明如何在并行工序中 同时加工同一生产订单。例如,可以设置与当前工序资源重叠进行的下一道工序的 资源,或者计划与当前加工资源重叠的上一道工序的资源