食品技术原理课程讲稿-绪论 第 11 页 ,共 46 页 它是乳品厂较早采用的一种真空单效浓缩装置。在罐体内有盘管,管内通 加热蒸汽,对物料加热。 盘管一般由 4—5 组分层排列,每组有 1-3 圈。盘管的蒸汽进口和凝结水出 口有两种形式: 盘管多采用扁平椭圆形截面,以减少罐内流体自然循环阻力,而且便于清 洗。 各层盘管单独用阀门控制,可根据料液面来调节加热面。(图) 2.特点 (1)结构简单,操作方便,易于控制 (2)可根据料液量,可任意开启各排管的加热蒸汽,以满足操作需要; (3)锅内物料浓度均匀,特别适用于粘度高的物料浓缩; (4)间歇出料,物料受热时间长,对产品质量有影响 (5)设备体积较大,清洗不便,尤其结垢清洗更困难 三、夹套加热室带搅拌单效浓缩装置

食品技术原理课程讲稿-绪论 第 11 页 ,共 46 页 它是乳品厂较早采用的一种真空单效浓缩装置。在罐体内有盘管,管内通 加热蒸汽,对物料加热。 盘管一般由 4—5 组分层排列,每组有 1-3 圈。盘管的蒸汽进口和凝结水出 口有两种形式: 盘管多采用扁平椭圆形截面,以减少罐内流体自然循环阻力,而且便于清 洗。 各层盘管单独用阀门控制,可根据料液面来调节加热面。(图) 2.特点 (1)结构简单,操作方便,易于控制 (2)可根据料液量,可任意开启各排管的加热蒸汽,以满足操作需要; (3)锅内物料浓度均匀,特别适用于粘度高的物料浓缩; (4)间歇出料,物料受热时间长,对产品质量有影响 (5)设备体积较大,清洗不便,尤其结垢清洗更困难 三、夹套加热室带搅拌单效浓缩装置

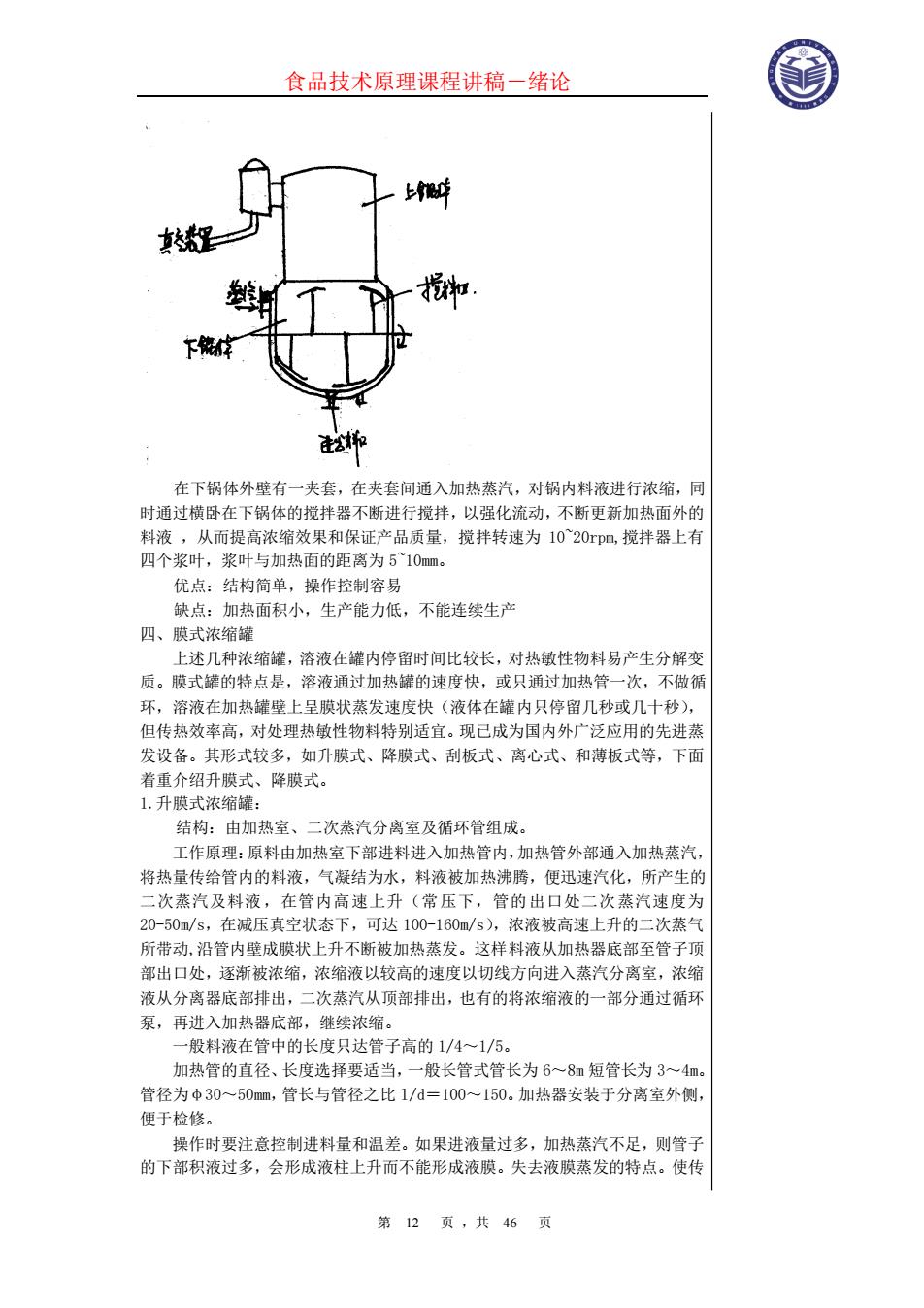

食品技术原理课程讲稿-绪论 第 12 页 ,共 46 页 在下锅体外壁有一夹套,在夹套间通入加热蒸汽,对锅内料液进行浓缩,同 时通过横卧在下锅体的搅拌器不断进行搅拌,以强化流动,不断更新加热面外的 料液 ,从而提高浓缩效果和保证产品质量,搅拌转速为 10~20rpm,搅拌器上有 四个浆叶,浆叶与加热面的距离为 5~10mm。 优点:结构简单,操作控制容易 缺点:加热面积小,生产能力低,不能连续生产 四、膜式浓缩罐 上述几种浓缩罐,溶液在罐内停留时间比较长,对热敏性物料易产生分解变 质。膜式罐的特点是,溶液通过加热罐的速度快,或只通过加热管一次,不做循 环,溶液在加热罐壁上呈膜状蒸发速度快(液体在罐内只停留几秒或几十秒), 但传热效率高,对处理热敏性物料特别适宜。现已成为国内外广泛应用的先进蒸 发设备。其形式较多,如升膜式、降膜式、刮板式、离心式、和薄板式等,下面 着重介绍升膜式、降膜式。 1.升膜式浓缩罐: 结构:由加热室、二次蒸汽分离室及循环管组成。 工作原理:原料由加热室下部进料进入加热管内,加热管外部通入加热蒸汽, 将热量传给管内的料液,气凝结为水,料液被加热沸腾,便迅速汽化,所产生的 二次蒸汽及料液,在管内高速上升(常压下,管的出口处二次蒸汽速度为 20-50m/s,在减压真空状态下,可达 100-160m/s),浓液被高速上升的二次蒸气 所带动,沿管内壁成膜状上升不断被加热蒸发。这样料液从加热器底部至管子顶 部出口处,逐渐被浓缩,浓缩液以较高的速度以切线方向进入蒸汽分离室,浓缩 液从分离器底部排出,二次蒸汽从顶部排出,也有的将浓缩液的一部分通过循环 泵,再进入加热器底部,继续浓缩。 一般料液在管中的长度只达管子高的 1/4~1/5。 加热管的直径、长度选择要适当,一般长管式管长为 6~8m 短管长为 3~4m。 管径为φ30~50mm,管长与管径之比 l/d=100~150。加热器安装于分离室外侧, 便于检修。 操作时要注意控制进料量和温差。如果进液量过多,加热蒸汽不足,则管子 的下部积液过多,会形成液柱上升而不能形成液膜。失去液膜蒸发的特点。使传

食品技术原理课程讲稿-绪论 第 12 页 ,共 46 页 在下锅体外壁有一夹套,在夹套间通入加热蒸汽,对锅内料液进行浓缩,同 时通过横卧在下锅体的搅拌器不断进行搅拌,以强化流动,不断更新加热面外的 料液 ,从而提高浓缩效果和保证产品质量,搅拌转速为 10~20rpm,搅拌器上有 四个浆叶,浆叶与加热面的距离为 5~10mm。 优点:结构简单,操作控制容易 缺点:加热面积小,生产能力低,不能连续生产 四、膜式浓缩罐 上述几种浓缩罐,溶液在罐内停留时间比较长,对热敏性物料易产生分解变 质。膜式罐的特点是,溶液通过加热罐的速度快,或只通过加热管一次,不做循 环,溶液在加热罐壁上呈膜状蒸发速度快(液体在罐内只停留几秒或几十秒), 但传热效率高,对处理热敏性物料特别适宜。现已成为国内外广泛应用的先进蒸 发设备。其形式较多,如升膜式、降膜式、刮板式、离心式、和薄板式等,下面 着重介绍升膜式、降膜式。 1.升膜式浓缩罐: 结构:由加热室、二次蒸汽分离室及循环管组成。 工作原理:原料由加热室下部进料进入加热管内,加热管外部通入加热蒸汽, 将热量传给管内的料液,气凝结为水,料液被加热沸腾,便迅速汽化,所产生的 二次蒸汽及料液,在管内高速上升(常压下,管的出口处二次蒸汽速度为 20-50m/s,在减压真空状态下,可达 100-160m/s),浓液被高速上升的二次蒸气 所带动,沿管内壁成膜状上升不断被加热蒸发。这样料液从加热器底部至管子顶 部出口处,逐渐被浓缩,浓缩液以较高的速度以切线方向进入蒸汽分离室,浓缩 液从分离器底部排出,二次蒸汽从顶部排出,也有的将浓缩液的一部分通过循环 泵,再进入加热器底部,继续浓缩。 一般料液在管中的长度只达管子高的 1/4~1/5。 加热管的直径、长度选择要适当,一般长管式管长为 6~8m 短管长为 3~4m。 管径为φ30~50mm,管长与管径之比 l/d=100~150。加热器安装于分离室外侧, 便于检修。 操作时要注意控制进料量和温差。如果进液量过多,加热蒸汽不足,则管子 的下部积液过多,会形成液柱上升而不能形成液膜。失去液膜蒸发的特点。使传

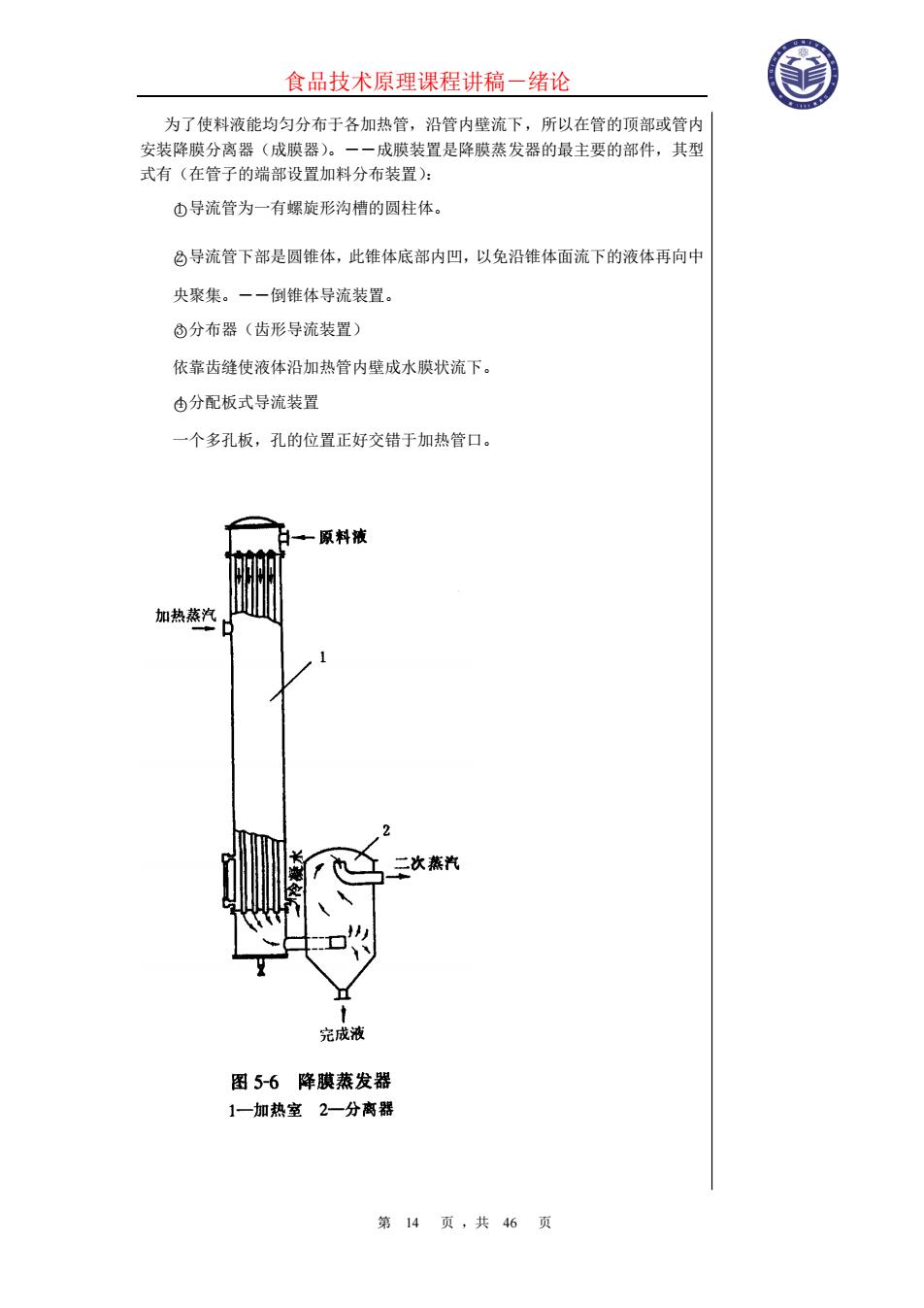

食品技术原理课程讲稿-绪论 第 13 页 ,共 46 页 热效果大大下降。如果进液量过少,会发生原壁――(断膜干壁)结焦现象。温 差过大,蒸发量过大,就产生结焦。从而降低传热效果。 特点: 1.料液在管内上升速度快,液膜薄,传热系数高(达 2000~3000w/m² ℃) 2.静压影响小,温差损失小。 3.物料在管内停留时间短,从而减少了热敏性料液分解的危险,产品质量好。 4.料液在管内速度较高,能防止结垢的形成及粘性料液的沉淀。 5.管子长清洗不便,操作较难。 6.蒸汽出口速度快,雾沫夹带严重。 7.要求有较大的温差,以产生大量蒸汽推动的膜攀升。 8.对罐内液位变动很敏感。入料、真空、操作等必须很稳定,否则会结焦。 因此,升膜式罐虽然有很多优点。但仍没有广泛应用。 2.降膜式浓缩罐 降膜式蒸发罐是在升膜式罐的基础上发展起来的。 1)工作过程:料液同加热器顶部加入,液体在重力作用下,沿管内壁成液 膜状 向下流动,液膜被加热蒸汽加热蒸发,汽体迅速脱离加热面(液膜),沿管 子向下流动,汽液进入蒸发分离室,进行分离,二次蒸汽由分离室顶部排出,浓 缩液则由底部抽出。 2)构造:主要由分配室、成膜装置、加热室和汁汽室构成。 (1)成膜装置

食品技术原理课程讲稿-绪论 第 13 页 ,共 46 页 热效果大大下降。如果进液量过少,会发生原壁――(断膜干壁)结焦现象。温 差过大,蒸发量过大,就产生结焦。从而降低传热效果。 特点: 1.料液在管内上升速度快,液膜薄,传热系数高(达 2000~3000w/m² ℃) 2.静压影响小,温差损失小。 3.物料在管内停留时间短,从而减少了热敏性料液分解的危险,产品质量好。 4.料液在管内速度较高,能防止结垢的形成及粘性料液的沉淀。 5.管子长清洗不便,操作较难。 6.蒸汽出口速度快,雾沫夹带严重。 7.要求有较大的温差,以产生大量蒸汽推动的膜攀升。 8.对罐内液位变动很敏感。入料、真空、操作等必须很稳定,否则会结焦。 因此,升膜式罐虽然有很多优点。但仍没有广泛应用。 2.降膜式浓缩罐 降膜式蒸发罐是在升膜式罐的基础上发展起来的。 1)工作过程:料液同加热器顶部加入,液体在重力作用下,沿管内壁成液 膜状 向下流动,液膜被加热蒸汽加热蒸发,汽体迅速脱离加热面(液膜),沿管 子向下流动,汽液进入蒸发分离室,进行分离,二次蒸汽由分离室顶部排出,浓 缩液则由底部抽出。 2)构造:主要由分配室、成膜装置、加热室和汁汽室构成。 (1)成膜装置

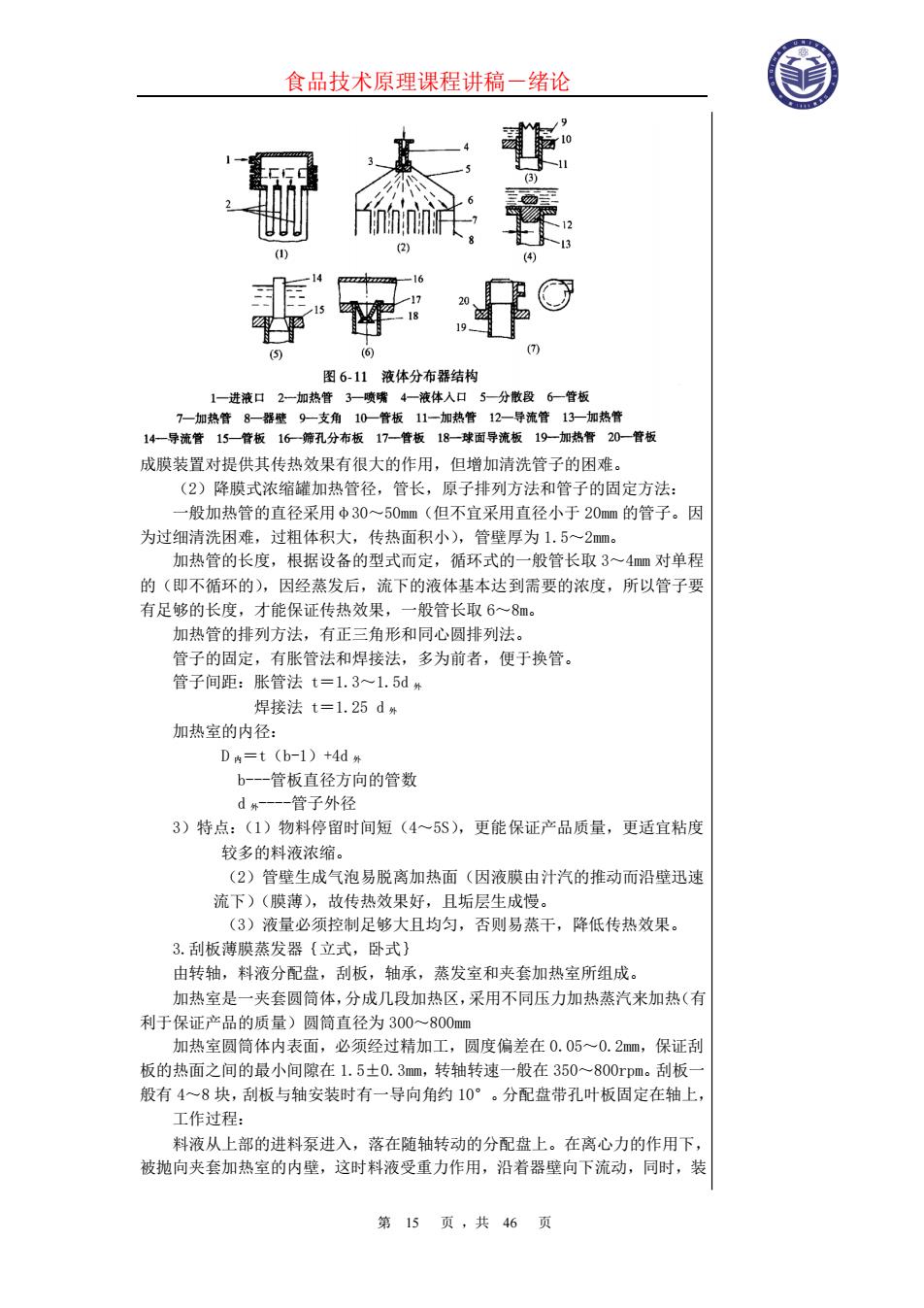

食品技术原理课程讲稿-绪论 第 14 页 ,共 46 页 为了使料液能均匀分布于各加热管,沿管内壁流下,所以在管的顶部或管内 安装降膜分离器(成膜器)。――成膜装置是降膜蒸发器的最主要的部件,其型 式有(在管子的端部设置加料分布装置): ○1 导流管为一有螺旋形沟槽的圆柱体。 ○2 导流管下部是圆锥体,此锥体底部内凹,以免沿锥体面流下的液体再向中 央聚集。――倒锥体导流装置。 ○3 分布器(齿形导流装置) 依靠齿缝使液体沿加热管内壁成水膜状流下。 ○4 分配板式导流装置 一个多孔板,孔的位置正好交错于加热管口

食品技术原理课程讲稿-绪论 第 14 页 ,共 46 页 为了使料液能均匀分布于各加热管,沿管内壁流下,所以在管的顶部或管内 安装降膜分离器(成膜器)。――成膜装置是降膜蒸发器的最主要的部件,其型 式有(在管子的端部设置加料分布装置): ○1 导流管为一有螺旋形沟槽的圆柱体。 ○2 导流管下部是圆锥体,此锥体底部内凹,以免沿锥体面流下的液体再向中 央聚集。――倒锥体导流装置。 ○3 分布器(齿形导流装置) 依靠齿缝使液体沿加热管内壁成水膜状流下。 ○4 分配板式导流装置 一个多孔板,孔的位置正好交错于加热管口

食品技术原理课程讲稿-绪论 第 15 页 ,共 46 页 成膜装置对提供其传热效果有很大的作用,但增加清洗管子的困难。 (2)降膜式浓缩罐加热管径,管长,原子排列方法和管子的固定方法: 一般加热管的直径采用φ30~50mm(但不宜采用直径小于 20mm 的管子。因 为过细清洗困难,过粗体积大,传热面积小),管壁厚为 1.5~2mm。 加热管的长度,根据设备的型式而定,循环式的一般管长取 3~4mm 对单程 的(即不循环的),因经蒸发后,流下的液体基本达到需要的浓度,所以管子要 有足够的长度,才能保证传热效果,一般管长取 6~8m。 加热管的排列方法,有正三角形和同心圆排列法。 管子的固定,有胀管法和焊接法,多为前者,便于换管。 管子间距:胀管法 t=1.3~1.5d 外 焊接法 t=1.25 d 外 加热室的内径: D 内=t(b-1)+4d 外 b-管板直径方向的管数 d 外-管子外径 3)特点:(1)物料停留时间短(4~5S),更能保证产品质量,更适宜粘度 较多的料液浓缩。 (2)管壁生成气泡易脱离加热面(因液膜由汁汽的推动而沿壁迅速 流下)(膜薄),故传热效果好,且垢层生成慢。 (3)液量必须控制足够大且均匀,否则易蒸干,降低传热效果。 3.刮板薄膜蒸发器{立式,卧式} 由转轴,料液分配盘,刮板,轴承,蒸发室和夹套加热室所组成。 加热室是一夹套圆筒体,分成几段加热区,采用不同压力加热蒸汽来加热(有 利于保证产品的质量)圆筒直径为 300~800mm 加热室圆筒体内表面,必须经过精加工,圆度偏差在 0.05~0.2mm,保证刮 板的热面之间的最小间隙在 1.5±0.3mm,转轴转速一般在 350~800rpm。刮板一 般有 4~8 块,刮板与轴安装时有一导向角约 10°。分配盘带孔叶板固定在轴上, 工作过程: 料液从上部的进料泵进入,落在随轴转动的分配盘上。在离心力的作用下, 被抛向夹套加热室的内壁,这时料液受重力作用,沿着器壁向下流动,同时,装

食品技术原理课程讲稿-绪论 第 15 页 ,共 46 页 成膜装置对提供其传热效果有很大的作用,但增加清洗管子的困难。 (2)降膜式浓缩罐加热管径,管长,原子排列方法和管子的固定方法: 一般加热管的直径采用φ30~50mm(但不宜采用直径小于 20mm 的管子。因 为过细清洗困难,过粗体积大,传热面积小),管壁厚为 1.5~2mm。 加热管的长度,根据设备的型式而定,循环式的一般管长取 3~4mm 对单程 的(即不循环的),因经蒸发后,流下的液体基本达到需要的浓度,所以管子要 有足够的长度,才能保证传热效果,一般管长取 6~8m。 加热管的排列方法,有正三角形和同心圆排列法。 管子的固定,有胀管法和焊接法,多为前者,便于换管。 管子间距:胀管法 t=1.3~1.5d 外 焊接法 t=1.25 d 外 加热室的内径: D 内=t(b-1)+4d 外 b-管板直径方向的管数 d 外-管子外径 3)特点:(1)物料停留时间短(4~5S),更能保证产品质量,更适宜粘度 较多的料液浓缩。 (2)管壁生成气泡易脱离加热面(因液膜由汁汽的推动而沿壁迅速 流下)(膜薄),故传热效果好,且垢层生成慢。 (3)液量必须控制足够大且均匀,否则易蒸干,降低传热效果。 3.刮板薄膜蒸发器{立式,卧式} 由转轴,料液分配盘,刮板,轴承,蒸发室和夹套加热室所组成。 加热室是一夹套圆筒体,分成几段加热区,采用不同压力加热蒸汽来加热(有 利于保证产品的质量)圆筒直径为 300~800mm 加热室圆筒体内表面,必须经过精加工,圆度偏差在 0.05~0.2mm,保证刮 板的热面之间的最小间隙在 1.5±0.3mm,转轴转速一般在 350~800rpm。刮板一 般有 4~8 块,刮板与轴安装时有一导向角约 10°。分配盘带孔叶板固定在轴上, 工作过程: 料液从上部的进料泵进入,落在随轴转动的分配盘上。在离心力的作用下, 被抛向夹套加热室的内壁,这时料液受重力作用,沿着器壁向下流动,同时,装