年月日 量。 2粘性阻尼系数的折算 机械系统的相对运动元件之间存在着粘性阻尼,并以一定的形式表现出来。在机 械系统的数学建模过程中,粘性阻尼同样需要折算到某一部件上,求出系统的当量阻 尼系数。其基本方法是将摩擦阻力、流体阻力及负载阻力折算成与速度有关的粘性阻 尼力,再利用摩擦阻力与粘性阻尼力所消耗的功相等这一原则,求出粘性阻尼系数, 最后进行相应的当量阻尼系数折算。 在本例中工作台得摩擦损失占主导地位,其它各环节的摩擦损失相对而言可以忽 略不计。 当只考虑阻尼力时,根据工作台和丝杠之间动力关系有 T2π=cL (2-16) 即丝杠旋转一周所做的功,等于工作台前进一个导程时其阻尼力所做的功。 根据力学原理和传动关系有 -a会 将以上两式代入式(2-16),并整理得 - (2-17) 式中c'一一工作台导轨折算到轴I上的粘性阻尼系数 -aj (2-18) 3刚度系数的折算 机械系统中各元件在工作时受到力和/或力矩的作用,将产生伸长(或压缩)和/ 或扭转等弹性变形,这些变形将影响整个系统的精度和动态性能。在机械系统的数学 建模中,需要将其折算成相应的当量扭转刚度系数和/或线性刚度系数。 在本例中,首先将各轴的扭转角折算到轴I上,丝杠与工作台之间的轴向弹性变 形会使轴II1产生一个附加扭转角,所以也要折算到轴I上,然后求出折算到轴I 上的系统的当量刚度系数。 1)轴向刚度系数的折算当系统受到载荷作用时,丝杠螺母副和螺母座都会产 11

年 月 日 11 量。 2 粘性阻尼系数的折算 机械系统的相对运动元件之间存在着粘性阻尼,并以一定的形式表现出来。在机 械系统的数学建模过程中,粘性阻尼同样需要折算到某一部件上,求出系统的当量阻 尼系数。其基本方法是将摩擦阻力、流体阻力及负载阻力折算成与速度有关的粘性阻 尼力,再利用摩擦阻力与粘性阻尼力所消耗的功相等这一原则,求出粘性阻尼系数, 最后进行相应的当量阻尼系数折算。 在本例中工作台得摩擦损失占主导地位,其它各环节的摩擦损失相对而言可以忽 略不计。 当只考虑阻尼力时,根据工作台和丝杠之间动力关系有 T3 2 = cvL (2-16) 即丝杠旋转一周所做的功,等于工作台前进一个导程时其阻尼力所做的功。 根据力学原理和传动关系有 1 1 3 2 4 3 T z z z z T = , 2 1 2 4 1 3 L z z z z v = 将以上两式代入式(2-16),并整理得 1 1 2 2 2 4 1 3 1 2 c c L z z z z T = = (2-17) 式中 c ——工作台导轨折算到轴 I 上的粘性阻尼系数 c L z z z z c 2 2 2 4 1 3 2 = (2-18) 3 刚度系数的折算 机械系统中各元件在工作时受到力和/或力矩的作用,将产生伸长(或压缩)和/ 或扭转等弹性变形,这些变形将影响整个系统的精度和动态性能。在机械系统的数学 建模中,需要将其折算成相应的当量扭转刚度系数和/或线性刚度系数。 在本例中,首先将各轴的扭转角折算到轴 I 上,丝杠与工作台之间的轴向弹性变 形会使轴 III 产生一个附加扭转角,所以也要折算到轴 I 上,然后求出折算到轴 I 上的系统的当量刚度系数。 1)轴向刚度系数的折算 当系统受到载荷作用时,丝杠螺母副和螺母座都会产

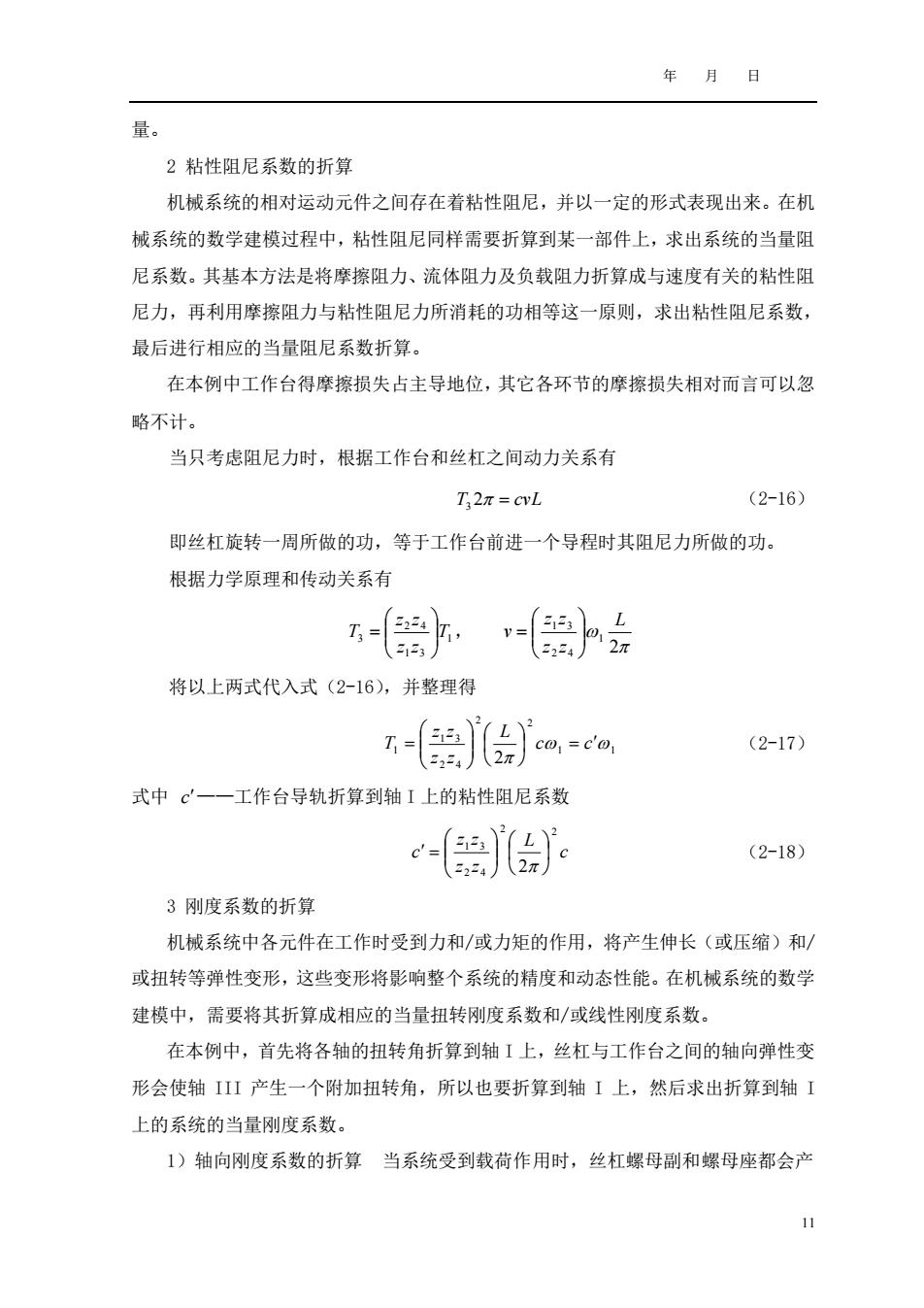

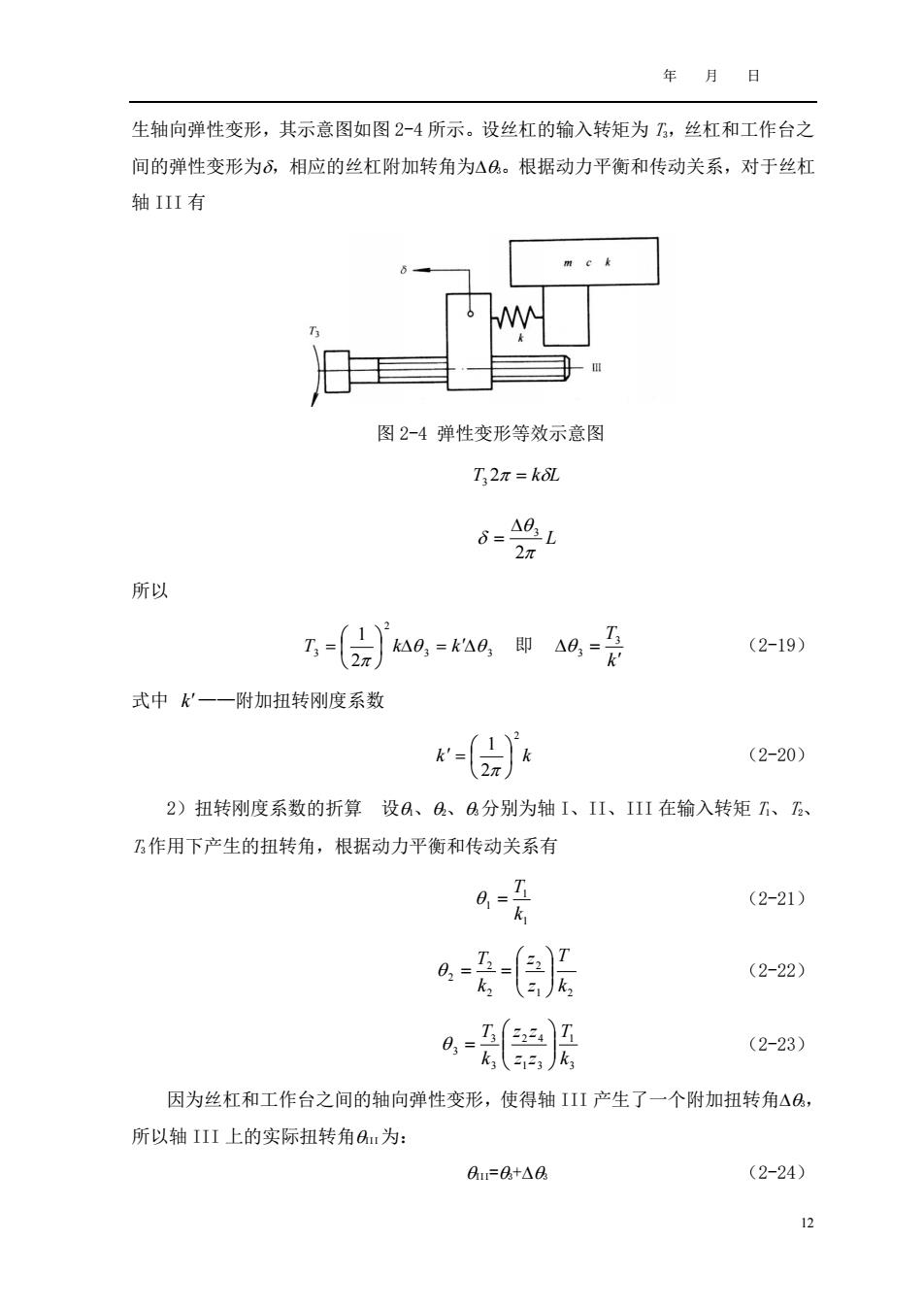

年月日 生轴向弹性变形,其示意图如图2-4所示。设丝杠的输入转矩为,丝杠和工作台之 间的弹性变形为d,相应的丝杠附加转角为△a。根据动力平衡和传动关系,对于丝杠 轴IIⅡ有 m e k 图2-4弹性变形等效示意图 T,2x=koL 6=A8L 27π 所以 万-(a0,=0,即ag-是 (2-19) 式中k一一附加扭转刚度系数 ( (2-20) 2)扭转刚度系数的折算设8、a、a分别为轴I、II、III在输入转矩T、、 万作用下产生的扭转角,根据动力平衡和传动关系有 a受 (2-21) a爱目 (2-22) 8- (2-23) 因为丝杠和工作台之间的轴向弹性变形,使得轴III产生了一个附加扭转角△a, 所以轴III上的实际扭转角A:为: a=a+△a (2-24) 12

年 月 日 12 生轴向弹性变形,其示意图如图 2-4 所示。设丝杠的输入转矩为 T3,丝杠和工作台之 间的弹性变形为,相应的丝杠附加转角为3。根据动力平衡和传动关系,对于丝杠 轴 III 有 图 2-4 弹性变形等效示意图 T3 2 = kL L 2 3 = 所以 3 3 2 3 2 1 = T = k k 即 k T = 3 3 (2-19) 式中 k——附加扭转刚度系数 k k 2 2 1 = (2-20) 2)扭转刚度系数的折算 设1、2、3分别为轴 I、II、III 在输入转矩 T1、T2、 T3作用下产生的扭转角,根据动力平衡和传动关系有 1 1 1 k T = (2-21) 1 2 2 2 2 2 k T z z k T = = (2-22) 3 1 1 3 2 4 3 3 3 k T z z z z k T = (2-23) 因为丝杠和工作台之间的轴向弹性变形,使得轴 III 产生了一个附加扭转角3, 所以轴 III 上的实际扭转角III为: III=3+3 (2-24)

年月日 将式(2-19)和式(2-21)代入式(2-22)得 a受++ (2-25) 将各轴的扭转角折算到轴I上,得到系统的当量扭转角 -8+自e- (2-26) 将式(2-21)、(2-22)和(2-23)代入式(2-25)得 偿 偶 (2-27) 式中T2一一折算到轴I上的当量扭转刚度系数 k= (2-28) 将基本物理量折算到某一部件后,即可按单一部件对系统进行建模。在本例中, 设输入量为轴I的转角x,输出量为工作台的线位移x,则可以得到数控机床进给系 统的数学模型 成+e成+x铝2x (2-29) 对应于该二阶线性微分方程的传递函数为 G)=七 ,22+cs+2(42m2+20.+a (2-30) 式中0,一一系统的固有频率,0,=√kΣ/J 5一一系统的阻尼比,5=/2√ks/J) 0,和5是二阶系统的两个特征参数,对于不同的系统可由不同的物理量确定, 3

年 月 日 13 将式(2-19)和式(2-21)代入式(2-22)得 III= 1 1 3 3 3 2 4 3 3 1 1 T z z k k z z k T k T + = + (2-25) 将各轴的扭转角折算到轴 I 上,得到系统的当量扭转角 + = + 1 3 2 4 2 1 2 1 z z z z z z III (2-26) 将式(2-21)、(2-22)和(2-23)代入式(2-25)得 1 3 2 1 3 2 4 2 1 2 1 2 1 1 1 1 T z z k k z z k T z z k T + + = + 1 3 2 1 3 2 4 2 2 1 2 1 1 1 1 1 T z z k k z z z k z k + + = + = T T1 (2-27) 式中 T ——折算到轴 I 上的当量扭转刚度系数 + + + = z z k k z z z k z k k 1 1 1 1 1 3 2 1 3 2 4 2 2 1 2 1 (2-28) 将基本物理量折算到某一部件后,即可按单一部件对系统进行建模。在本例中, 设输入量为轴 I 的转角 xi,输出量为工作台的线位移 xo,则可以得到数控机床进给系 统的数学模型 o o o i k x L z z z z J x c x k x + + = 2 4 2 1 3 (2-29) 对应于该二阶线性微分方程的传递函数为 ( ) ( ) ( ) 2 2 2 2 4 1 3 2 2 4 1 3 2 2 2 n n n i o s L z z z z J s c s k k L z z z z X s X s G s + + = + + = = (2-30) 式中 n ——系统的固有频率, = k J n ——系统的阻尼比, ( ) = c / 2 k J n 和 是二阶系统的两个特征参数,对于不同的系统可由不同的物理量确定

月日 对于机械系统而言,它们是由质量、阻尼系数和刚度系数等结构参数决定的 第二节机械传动系统的特性 一、机电一体化对机械传动的要求 1、高精度 2、快速响应 3、良好的稳定性 二、机械传动系统的特性 转动惯量小摩擦小阻尼合适刚度大抗振性能好间隙小 转动惯量大会是机械负载增大、系统响应性能变慢、灵敏度降低、固有频率下降, 容易谐振。同时,使电气驱动部件谐振频率降低,阻尼增大。 阻尼越大,最大振幅越小,衰减越快。但定位精度降低,易产生爬行:稳态误差 大,精度降低。 刚度大,失动量小。提高刚度可增加闭环系统的稳定性。 第三节机械传动装置 一、齿轮传动 齿轮传动是应用非常广泛的一种机械传动,各种机床中传动装置几乎都离不开齿 轮传动。在数控机床伺服进给系统中采用齿轮传动装置的目的有两个,一是将高转速 低转矩的伺服电机(如步进电机、直流或交流伺服电机等)的输出,改变为低转速大 转矩的执行件的输出:另一是使滚珠丝杠和工作台的转动惯量在系统中占有较小的比 重。此外,对开环系统还可以保证所要求的精度。 提高传动精度的结构措施有: (一)适当提高零部件本身的精度: (二)合理设计传动链,减少零部件制造、装配误差对传动精度的影响 1、合理选择传动型式 2、合理确定级数和分配各级传动比 3、合理布置传动链

年 月 日 14 对于机械系统而言,它们是由质量、阻尼系数和刚度系数等结构参数决定的。 第二节 机械传动系统的特性 一、机电一体化对机械传动的要求 1、高精度 2、快速响应 3、良好的稳定性 二、机械传动系统的特性 转动惯量小 摩擦小 阻尼合适 刚度大 抗振性能好 间隙小 转动惯量大会是机械负载增大、系统响应性能变慢、灵敏度降低、固有频率下降, 容易谐振。同时,使电气驱动部件谐振频率降低,阻尼增大。 阻尼越大,最大振幅越小,衰减越快。但定位精度降低,易产生爬行;稳态误差 大,精度降低。 刚度大,失动量小。提高刚度可增加闭环系统的稳定性。 第三节 机械传动装置 一、齿轮传动 齿轮传动是应用非常广泛的一种机械传动,各种机床中传动装置几乎都离不开齿 轮传动。在数控机床伺服进给系统中采用齿轮传动装置的目的有两个,一是将高转速 低转矩的伺服电机(如步进电机、直流或交流伺服电机等)的输出,改变为低转速大 转矩的执行件的输出;另一是使滚珠丝杠和工作台的转动惯量在系统中占有较小的比 重。此外,对开环系统还可以保证所要求的精度。 提高传动精度的结构措施有: (一)适当提高零部件本身的精度; (二)合理设计传动链,减少零部件制造、装配误差对传动精度的影响 1、合理选择传动型式 2、合理确定级数和分配各级传动比 3、合理布置传动链

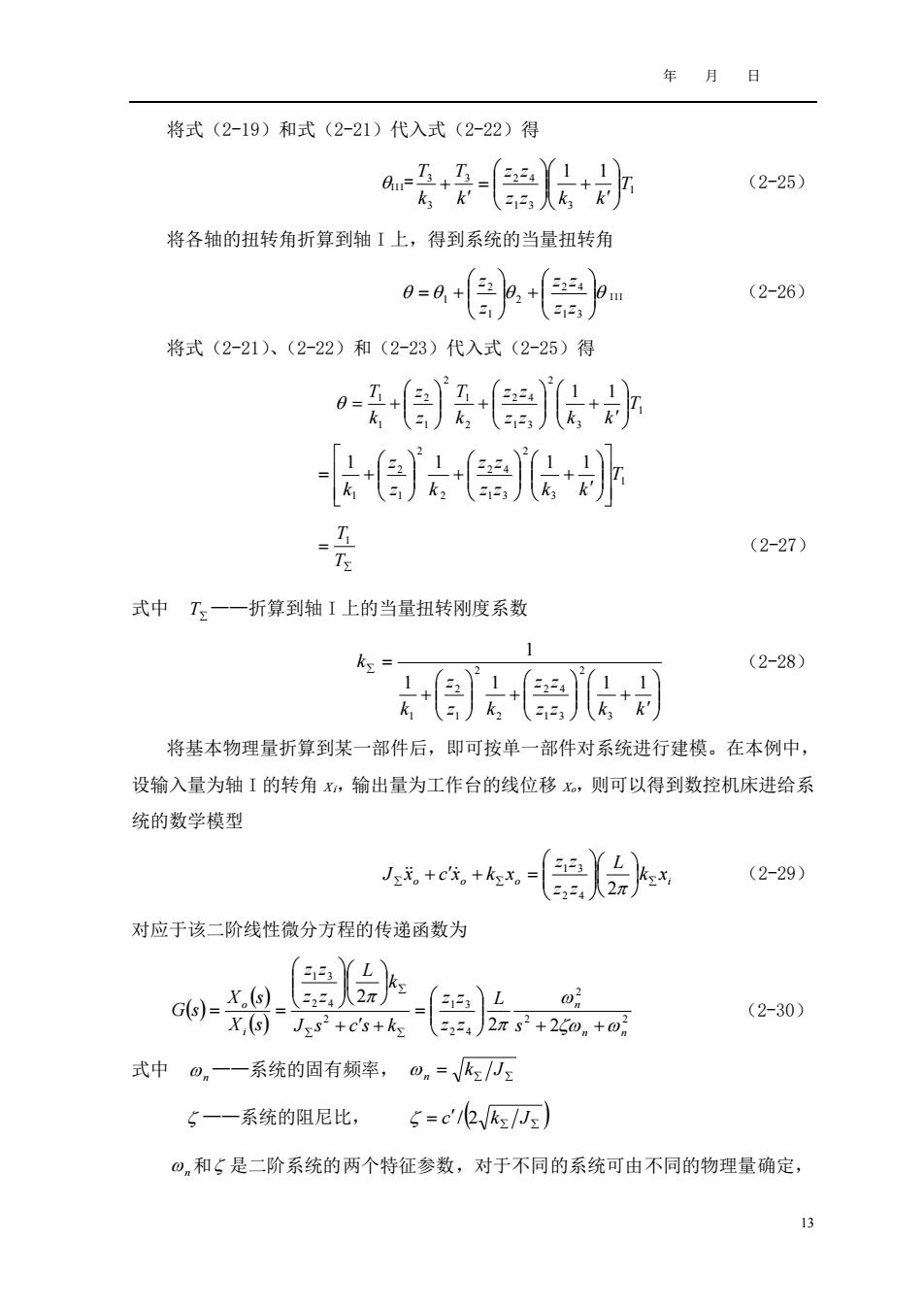

年月日 (三)采用消隙机构.以减少或消除空程。 由于数控设备进给系统经常处于自动变向状态,反向时如果驱动链中的齿轮等传 动副存在间隙,就会使进给运动的反向滞后于指令信号,从而影响其驱动精度。因此 必须采取措施消除齿轮传动中的间隙,以提高数控设备进给系统的驱动精度。 由于齿轮在制造中不可能达到理想齿面的要求,总是存在着一定的误差,因此两 个啮合着的齿轮,总应有微量的齿侧隙才能使齿轮正常地工作。以下介绍的几种消除 齿轮传动中侧隙的措施,都是在实践中行之有效的。 1.圆柱齿轮传动 (1)偏心轴套调整法 图2-5所示为简单的偏心轴套式消隙结构。电机1是通过偏心轴套2装到壳体上, 通过转动偏心轴套的转角,就能够方便地调整两啮合齿轮的中心距,从而消除了圆柱 齿轮正、反转时的齿侧隙。 图2-5偏心轴套式消除间隙结构 1-电动机2-偏心轴套 (2)锥度齿轮调整法 图2-6是用带有锥度的齿轮来消除间隙的机构。在加工齿轮1和2时,将假想的 分度圆柱面改变成带有小锥度的圆锥面,使其齿厚在齿轮的轴向稍有变化(其外形类 似于插齿刀)。装配时只要改变垫片3的厚度就能调整两个齿轮的轴向相对位置,从 而消除了齿侧间隙。但如增大圆锥面的角度,则将使啮合条件恶化

年 月 日 15 (三)采用消隙机构.以减少或消除空程。 由于数控设备进给系统经常处于自动变向状态,反向时如果驱动链中的齿轮等传 动副存在间隙,就会使进给运动的反向滞后于指令信号,从而影响其驱动精度。因此 必须采取措施消除齿轮传动中的间隙,以提高数控设备进给系统的驱动精度。 由于齿轮在制造中不可能达到理想齿面的要求,总是存在着一定的误差,因此两 个啮合着的齿轮,总应有微量的齿侧隙才能使齿轮正常地工作。以下介绍的几种消除 齿轮传动中侧隙的措施,都是在实践中行之有效的。 1. 圆柱齿轮传动 (1) 偏心轴套调整法 图 2-5 所示为简单的偏心轴套式消隙结构。电机 1 是通过偏心轴套 2 装到壳体上, 通过转动偏心轴套的转角,就能够方便地调整两啮合齿轮的中心距,从而消除了圆柱 齿轮正、反转时的齿侧隙。 图7-26 偏心轴套式消除间隙结构 1-电动机 2-偏心轴套 2 1 图 2-5 偏心轴套式消除间隙结构 1-电动机 2-偏心轴套 (2) 锥度齿轮调整法 图 2-6 是用带有锥度的齿轮来消除间隙的机构。在加工齿轮 1 和 2 时,将假想的 分度圆柱面改变成带有小锥度的圆锥面,使其齿厚在齿轮的轴向稍有变化(其外形类 似于插齿刀)。装配时只要改变垫片 3 的厚度就能调整两个齿轮的轴向相对位置,从 而消除了齿侧间隙。但如增大圆锥面的角度,则将使啮合条件恶化