项目一数控车床主传动系统设计与部件选择 1.1无级变速传动链 1.1.1机床主传动系统设计满足的基本要求 机床主传动系统因机床的类型、性能、规格尺寸等因素的不同,应满足的要求一也不一样。 在设计机床主传动系统时最基木的原叫就是以最经济、合理的方式满足厚定的要求。在设计 时应结合具体机床进行分析 般应满足下述基本要求 ()满足机床使用性能要求 首先应满足机床的运动特性,如机床的主轴有足够的转速范围和转速级数(对于主传动为直 线运动的机床,则有足够的每分钟双行程数范围及变速级数):传动系统设计合理,操作方便 灵活、迅速、安全可靠等 (②)满足机床传递动力要求 主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率 1.1.2数控机床主传动系统分类 机床主传动系统可按以下不同的特征来分类: (1)按驱动主传动的申动机类型可分为交流申动机服动和直流电动机驱动。交流申动机驱动 中又可分为单速交流电动机驱动或调速交流电动机驱动两种。调速交流电动机驱动又有多速 交流电动机驱动和无级调速交流电动机驱动。无级调速交流电动机通常采用变频调速的原理 (②)按传动装置类型可分为机械传动装置、液压传动装置、电气传动装置及其组合。 (3)按变速的连续性可分为分级变速传动和无级变速传动(此部分在下面详细介绍)。 数控机床的主传动要求有较大的调速范围,以保证在加工时能选用合理的切削用量,从而获 得最佳的生产率、加工精度和表面质量。数控机床的变速是按照控制指令自动进行的,因此 变速机构必须适应自动操作的要求。大多数数控机床采用无级变速系统,数控机床主传动系 统主要有以下四种配置方式: (1)主轴电动机直接出(动。 如图2一1(a)所示,电动机轴与主轴用联轴器连接,这种方式大大简化了主轴箱和主轴结 构,右效地提高了主轴部件的度,但主轴输出扭矩小,申动机发热对主轴影响较大。目前 多采用交流伺服电动机,它的功率很大,但输出功率与实际消耗的功率保持同步,效率很高 (2②)电动机经同步齿形带带动主轴。 如图1一1()所示,电动机将其运动经同步齿形带以定比传动传递给主轴。由于输出扭 矩较小,这种传动方式主要用于小型数控机床低扭矩特性要求的主轴,可以减小传动中的振 动知员声 (3)电动机经齿轮变速传动主轴, 如图】 1(c)所示 主轴电动机经二级齿轮传动变速,使主轴获得低速和高速两种转速 从而使之实现分段无级变速,这种方式在大、中型数控机床中采用较多。经过齿轮传动降速 后,电动机输出转矩可以扩大,以满足主轴低速运转时输出扭矩大的特性要求。一部分小型 数控机床一也采用这种传动方式,以获得强力切削时所需要的扭矩。 (4)申主轴 如图1一1()所示,将调速电动机与主轴合成一体(电动机转子轴即机床主轴),其优点 是主轴部件结构紧凑、刚度高、质量轻、惯量小,且可提高调速电动机启动、停止的响应特 性:其缺点是电动机发热易引起热变形。 1.1.3无级变速传动链的设计

项目一 数控车床主传动系统设计与部件选择 1. 1 无级变速传动链 1. 1. 1 机床主传动系统设计满足的基本要求 机床主传动系统因机床的类型、性能、规格尺寸等因素的不同,应满足的要求一也不一样。 在设计机床主传动系统时最基本的原则就是以最经济、合理的方式满足既定的要求。在设计 时应结合具体机床进行分析,一般应满足下述基本要求: (1)满足机床使用性能要求。 首先应满足机床的运动特性,如机床的主轴有足够的转速范围和转速级数(对于主传动为直 线运动的机床,则有足够的每分钟双行程数范围及变速级数);传动系统设计合理,操作方便 灵活、迅速、安全可靠等。 (2)满足机床传递动力要求。 主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率。 1.1.2 数控机床主传动系统分类 机床主传动系统可按以下不同的特征来分类: (1)按驱动主传动的电动机类型可分为交流电动机驱动和直流电动机驱动。交流电动机驱动 中又可分为单速交流电动机驱动或调速交流电动机驱动两种。调速交流电动机驱动又有多速 交流电动机驱动和无级调速交流电动机驱动。无级调速交流电动机通常采用变频调速的原理。 (2)按传动装置类型可分为机械传动装置、液压传动装置、电气传动装置及其组合。 (3)按变速的连续性可分为分级变速传动和无级变速传动(此部分在下面详细介绍)。 数控机床的主传动要求有较大的调速范围,以保证在加工时能选用合理的切削用量,从而获 得最佳的生产率、加工精度和表面质量。数控机床的变速是按照控制指令自动进行的,因此 变速机构必须适应自动操作的要求。大多数数控机床采用无级变速系统,数控机床主传动系 统主要有以下四种配置方式: (1)主轴电动机直接驱动。 如图 2 一 1 (a)所示,电动机轴与主轴用联轴器连接,这种方式大大简化了主轴箱和主轴结 构,有效地提高了主轴部件的刚度,但主轴输出扭矩小,电动机发热对主轴影响较大。目前, 多采用交流伺服电动机,它的功率很大,但输出功率与实际消耗的功率保持同步,效率很高。 (2)电动机经同步齿形带带动主轴。 如图 1 一 1 (b)所示,电动机将其运动经同步齿形带以定比传动传递给主轴。由于输出扭 矩较小,这种传动方式主要用于小型数控机床低扭矩特性要求的主轴,可以减小传动中的振 动和噪声。 (3)电动机经齿轮变速传动主轴。 如图 1 一 1 (c)所示,主轴电动机经二级齿轮传动变速,使主轴获得低速和高速两种转速, 从而使之实现分段无级变速,这种方式在大、中型数控机床中采用较多。经过齿轮传动降速 后,电动机输出转矩可以扩大,以满足主轴低速运转时输出扭矩大的特性要求。一部分小型 数控机床一也采用这种传动方式,以获得强力切削时所需要的扭矩。 (4)电主轴。 如图 1 一 1 (d)所示,将调速电动机与主轴合成一体(电动机转子轴即机床主轴),其优点 是主轴部件结构紧凑、刚度高、质量轻、惯量小,且可提高调速电动机启动、停止的响应特 性;其缺点是电动机发热易引起热变形。 1.1.3 无级变速传动链的设计

无级变速传动链可以在一定的变速范围内连续改变转速,以得到最有利的切削速度:能在运 转中变速,便于实现变速自动化:能在负载下变速,便于车削大端面时保持恒定的切削速度 以提高生产效率和加工质 无级变速传动可由机械摩擦无级变速器、液压无级变速器和 气无级变速器来实现。机械摩擦无级变速器结构简单、使用可靠,常用于中、小型车床、铣 床等主传动系统中。液压无级变速器传动平稳、运动换向冲击小,易于实现直线运动,常用 于主运动为直线运动的机床,如磨床、拉床、刨床等机床的主传动系统中。电气无级变速器 有由直流电动机或交流调速电动机驱动的两种,由于它可以大大简化机械结构,便于实现自 动变速、连续变速和负载下变速,故其应用越来越) 一泛,尤其在数控机床上目前几乎 都采用电气无级变速器。 数控机床的主运动广泛采用无级变速传动,这不仅能使其在一定的调速范围内选择到合理的 切削速度,而且还能在运转中自动变速。无级变速系统有机械、液压和电气等多种形式,数 控机床一般采用由直流或交流调谏电动机作为取动源的申气无级变速。由于数控机床主运动 的调速范围较宽 般情况下单靠调速电动 机无法满足:另 方面调速电动机的功率和转矩 特性一也难以直接与机床的功率和转矩要求安全匹配。因此,需要在无级调速电动机之后 联机械分级变速传动,以满足调速范围和功率、转矩特性的要求。 (1)无级变谏装置的分类。 机床主传动中常用的无级变速装置有三类:变速电动机、机械无级变速装置和液压无级变速 1)变速电动机 机床上常用的变速电动机有直流电动机和交流电动机,它们在额定转速以上为恒功率变速 通常变速范围仅为2~3:额定转速以下为恒定转矩变速,调整范围很大,变速范围可达0 甚至更大。上述功率和转矩特性一般不能满足机床的使用要求。为了扩大恒功率变速范围, 可在变速电动机和主轴之间串连一个分级变速箱。变速电动机'一泛用于数控机床和大型 机床中。 2)机械无级变速装置。 机械无级变速装置有柯普(Koo)型、行星锥轮型、分离锥轮钢环型和宽带型等名种结构,它 们都是利用摩擦力来传递转矩的,通过连续地改变摩擦传动副工作半径来实现无级变速。由 于它的变速范围小多数是恒转矩传动,通常较少单独使用,而是与分级变速机构串联使用」 以扩大变速范围。机械无级变速器应用于要求功率和变速范围较小的中、小型车型、铣床等 机床的主传动中, 更多的是用于进给变速传动中 3液压无级变速装晋。 液压无级变速装置通过改变单位时间内输入液压缸或液动机中液体的油量来实现无级变速 它的特点是变速范围较大,变速方便,传动平稳,在运动换向时冲击小:易于实现直线运动 和自动化。液压无级变速装置常用在主运动为直线运动的机床中 如创床、拉床等 (②无级变速装置与机械分级变速机枸的串联。 在无级变速系统装置单独使用时,其调速范围都较小,远远不能满足现代通用机床变速范用 的要求。因此,常常将无级变速装置与机械分级变速机构串联,以扩大其变速范围。 (3)采用直流或交流电动机无级调速 机床上常用的无级变速机构为直流或交流调速电动机。直流电动机是采用调压和调磁方式来 得到主轴所需转速的。直流电动机从额定转速向上至最高转速是用调节磁场电流(简称调磁 的办法来调速的,属于恒功率调速:从额定转速向下至最低转速是用调节电枢电压(简称调压) 的办法来调速的,属恒转矩调速。通常,直流电动机的恒功率变速范围较小,仅为24,而 恒转矩变速范围很大,可达几十,甚至超过100

无级变速传动链可以在一定的变速范围内连续改变转速,以得到最有利的切削速度;能在运 转中变速,便于实现变速自动化;能在负载下变速,便于车削大端面时保持恒定的切削速度, 以提高生产效率和加工质量。无级变速传动可由机械摩擦无级变速器、液压无级变速器和电 气无级变速器来实现。机械摩擦无级变速器结构简单、使用可靠,常用于中、小型车床、铣 床等主传动系统中。液压无级变速器传动平稳、运动换向冲击小,易于实现直线运动,常用 于主运动为直线运动的机床,如磨床、拉床、刨床等机床的主传动系统中。电气无级变速器 有由直流电动机或交流调速电动机驱动的两种,由于它可以大大简化机械结构,便于实现自 动变速、连续变速和负载下变速,故其应用越来越)’一泛,尤其在数控机床上目前几乎全 都采用电气无级变速器。 数控机床的主运动广泛采用无级变速传动,这不仅能使其在一定的调速范围内选择到合理的 切削速度,而且还能在运转中自动变速。无级变速系统有机械、液压和电气等多种形式,数 控机床一般采用由直流或交流调速电动机作为驱动源的电气无级变速。由于数控机床主运动 的调速范围较宽,一般情况下单靠调速电动机无法满足;另一方面调速电动机的功率和转矩 特性一也难以直接与机床的功率和转矩要求安全匹配。因此,需要在无级调速电动机之后串 联机械分级变速传动,以满足调速范围和功率、转矩特性的要求。 (1)无级变速装置的分类。 机床主传动中常用的无级变速装置有三类:变速电动机、机械无级变速装置和液压无级变速 装置。 1)变速电动机。 机床上常用的变速电动机有直流电动机和交流电动机,它们在额定转速以上为恒功率变速, 通常变速范围仅为 2 ~3;额定转速以下为恒定转矩变速,调整范围很大,变速范围可达 30 甚至更大。上述功率和转矩特性一般不能满足机床的使用要求。为了扩大恒功率变速范围, 可在变速电动机和主轴之间串连一个分级变速箱。变速电动机 I’一泛用于数控机床和大型 机床中。 2)机械无级变速装置。 机械无级变速装置有柯普(Koop)型、行星锥轮型、分离锥轮钢环型和宽带型等多种结构,它 们都是利用摩擦力来传递转矩的,通过连续地改变摩擦传动副工作半径来实现无级变速。由 于它的变速范围小,多数是恒转矩传动,通常较少单独使用,而是与分级变速机构串联使用, 以扩大变速范围。机械无级变速器应用于要求功率和变速范围较小的中、小型车型、铣床等 机床的主传动中,更多的是用于进给变速传动中。 3)液压无级变速装置。 液压无级变速装置通过改变单位时间内输入液压缸或液动机中液体的油量来实现无级变速。 它的特点是变速范围较大,变速方便,传动平稳,在运动换向时冲击小;易于实现直线运动 和自动化。液压无级变速装置常用在主运动为直线运动的机床中,如刨床、拉床等。 (2)无级变速装置与机械分级变速机构的串联。 在无级变速系统装置单独使用时,其调速范围都较小,远远不能满足现代通用机床变速范围 的要求。因此,常常将无级变速装置与机械分级变速机构串联,以扩大其变速范围。 (3)采用直流或交流电动机无级调速。 机床上常用的无级变速机构为直流或交流调速电动机。直流电动机是采用调压和调磁方式来 得到主轴所需转速的。直流电动机从额定转速向上至最高转速是用调节磁场电流(简称调磁) 的办法来调速的,属于恒功率调速;从额定转速向下至最低转速是用调节电枢电压(简称调压) 的办法来调速的,属恒转矩调速。通常,直流电动机的恒功率变速范围较小,仅为 2~4,而 恒转矩变速范围很大,可达几十,甚至超过 100

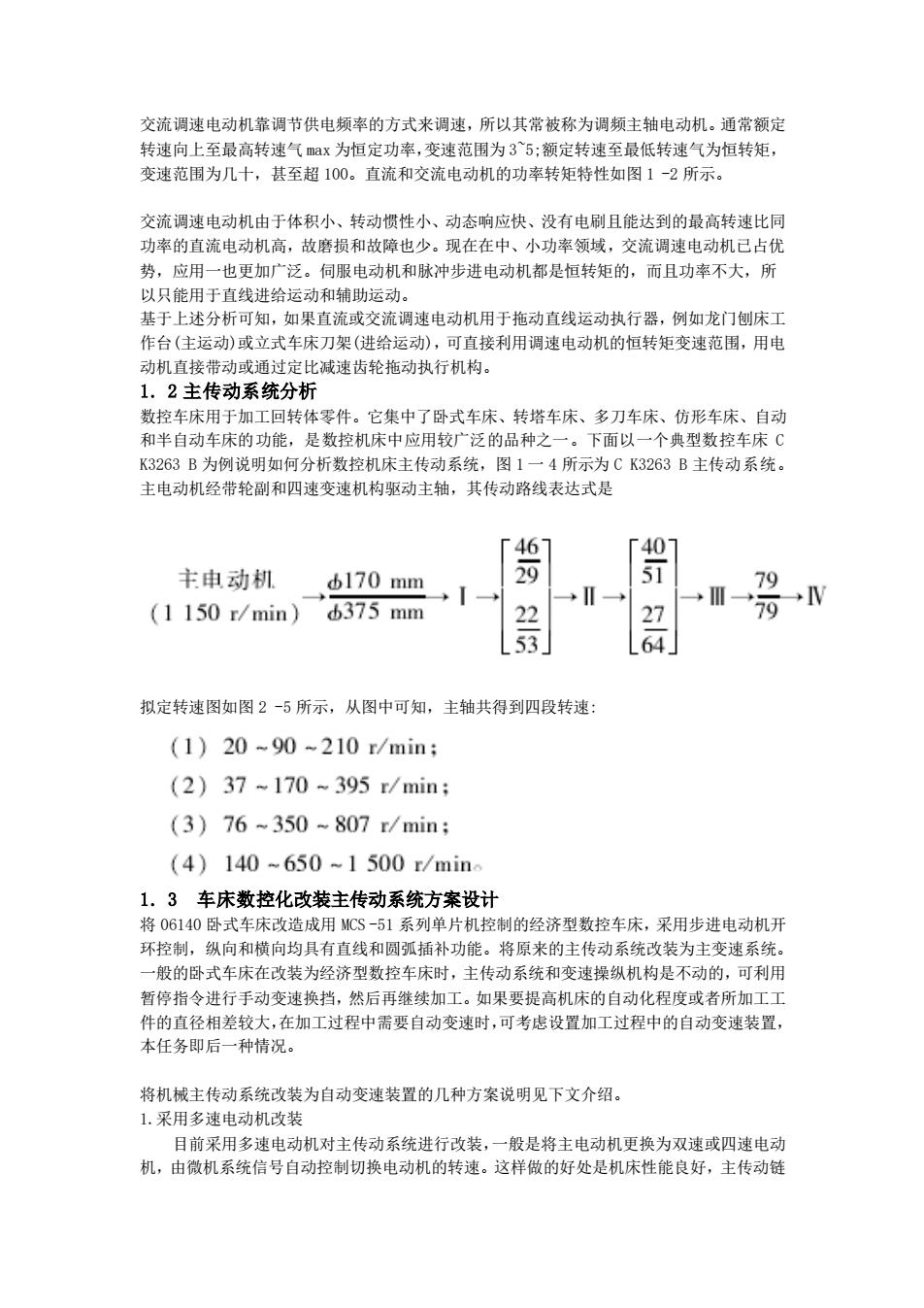

交流调速电动机靠调节供电频率的方式来调速,所以其常被称为调频主轴电动机。通常额定 转速向上至最高转速气x为恒定功率,变速范围为3^5:额定转速至最低转速气为恒转矩, 变速范围为几十,甚至超100。直流和交流电动机的功率转矩特性如图1-2所示 交流调速电动机由于体积小、转动惯性小、动态响应快、没有电刷且能达到的最高转速比同 功率的直流申动机高,故磨损和故喷也少。现在在中、小功率领域,交流调谏申动机己占代 热,应用一也更加广泛。同服申动机和脉冲步讲申动机都是相转矩的,而日功率不大,所 以只能用于直线进给运动和辅助运 基于上述分析 可知 如果直流或交流调速电动机用于拖动直线运动执行器,例如龙门创床工 作台(主运动)或立式车床刀架(进给运动),可直接利用调速电动机的恒转矩变速范围,用电 动机直接带动或通过定比减速齿轮拖动执行机构。 1.2主传动系统分析 数控车床用于加工回转体零件。它集中了卧式车床、转塔车床、多刀车床、仿形车床、自动 和半自动车床的功能 是数控机床中应用较广泛的品种之 下面以 个典型数控车床 K3263B为例说明如何分析数控机床主传动系统,图1 4所示为CK3263B主传动系统。 主电动机经带轮剧和四速变速机构驱动主轴,其传动路线表达式是 「407 主申动机 6170 mm 51 79 79 →IW (1 150 r/min)6375 mm 3 53 64 拟定转速图如图2-5所示,从图中可知,主轴共得到四段转速 (1)20-90-210r/min: (2)37-170-395r/min: (3)76-350-807r/min: (4)140-650-1500r/min 1.3车床数控化改装主传动系统方案设计 将06140卧式车床改造成用MCS-51系列单片机控制的经济型数控车床,采用步进电动机开 环控制,纵向和横向均具有直线和圆弧插补功能。将原来的主传动系统改装为主变速系统。 般的卧式车床在改装为经济型数控车床时,主传动系统和变速操纵机构是不动的,可利用 暂停指令进行手动变速换挡,然后再继续加工。如果要提高机床的自动化程度或者所加工工 件的直径相差较大,在加工过程中需要自动变速时,可考虑设置加工过程中的自动变速装置, 本任务即后一种情况。 将机械主传动系统改装为自动变速装置的几种方案说明见下文介绍。 1.采用多速电动机改装 目前采用多速电动机对主传动系统进行改装,一般是将主电动机更换为双速或四速电动 机,由微机系统信号自动控制切换电动机的转速。这样做的好处是机床性能良好,主传动链

交流调速电动机靠调节供电频率的方式来调速,所以其常被称为调频主轴电动机。通常额定 转速向上至最高转速气 max 为恒定功率,变速范围为 3~5;额定转速至最低转速气为恒转矩, 变速范围为几十,甚至超 100。直流和交流电动机的功率转矩特性如图 1 -2 所示。 交流调速电动机由于体积小、转动惯性小、动态响应快、没有电刷且能达到的最高转速比同 功率的直流电动机高,故磨损和故障也少。现在在中、小功率领域,交流调速电动机已占优 势,应用一也更加广泛。伺服电动机和脉冲步进电动机都是恒转矩的,而且功率不大,所 以只能用于直线进给运动和辅助运动。 基于上述分析可知,如果直流或交流调速电动机用于拖动直线运动执行器,例如龙门刨床工 作台(主运动)或立式车床刀架(进给运动),可直接利用调速电动机的恒转矩变速范围,用电 动机直接带动或通过定比减速齿轮拖动执行机构。 1. 2 主传动系统分析 数控车床用于加工回转体零件。它集中了卧式车床、转塔车床、多刀车床、仿形车床、自动 和半自动车床的功能,是数控机床中应用较广泛的品种之一。下面以一个典型数控车床 C K3263 B 为例说明如何分析数控机床主传动系统,图 1 一 4 所示为 C K3263 B 主传动系统。 主电动机经带轮副和四速变速机构驱动主轴,其传动路线表达式是 拟定转速图如图 2 -5 所示,从图中可知,主轴共得到四段转速: 1. 3 车床数控化改装主传动系统方案设计 将 06140 卧式车床改造成用 MCS -51 系列单片机控制的经济型数控车床,采用步进电动机开 环控制,纵向和横向均具有直线和圆弧插补功能。将原来的主传动系统改装为主变速系统。 一般的卧式车床在改装为经济型数控车床时,主传动系统和变速操纵机构是不动的,可利用 暂停指令进行手动变速换挡,然后再继续加工。如果要提高机床的自动化程度或者所加工工 件的直径相差较大,在加工过程中需要自动变速时,可考虑设置加工过程中的自动变速装置, 本任务即后一种情况。 将机械主传动系统改装为自动变速装置的几种方案说明见下文介绍。 1.采用多速电动机改装 目前采用多速电动机对主传动系统进行改装,一般是将主电动机更换为双速或四速电动 机,由微机系统信号自动控制切换电动机的转速。这样做的好处是机床性能良好,主传动链

改装量较少,但多速电动机的功率是随着转速的变化而变化的,所以电动机功率要选的大 些,同时电动机的尺寸一也大,因此还要增加 一套电动机变速系统 2主变速系统改装 对主轴箱内变速系统进行改装,一般是将滑移齿轮变速改为电磁离合变速。这种变速机 构仍为有级变速,一般变速级数不超过四级。 3.采用直流主轴电动机或交流主轴电动机改装 改装后,机床主轴由直流主轴电动机(或交流主轴电动机)通过皮带直接带动,并通过电 气系统实现无级 变 采用直流主轴电动机或交流主轴电动机改装,其改装成本高,但效果好,能获得满意的 速度,而且由于传动链中没有齿轮,故噪声很小。另外在改装中要注意,主轴电动机的选择 要与进给系统电动机配套,以利于使用CNC系统。 图1-5所示为本任务改装后的主传动系统示意。拆下原操纵手柄,装上齿轮2:以一个180 的交流小电动机8通过蜗轮副7和齿轮3,2将运动传给手柄轴】 ,带动主轴箱内的拨叉和 滑块进行变速。另外将手柄轴接长,在接长轴4上安装带单个压块6的圆描 ,并在附加的村 壳上固定一个装有6个微动开关的圆盘5,6个微动开关的位置与6级变速挡位对应。当手 柄轴带动圆盘转动时,压块6依次压下6个微动开关,发出6个不同信号,数控系统通过对 电路信号的识别来控制变速。 自动套速村提加下当套速动机接到指今后,开始转动通传动装苦使手柄轴 带动拨叉滑块使变速齿轮移位。与此同时,在速度 电器的控制下,主电动机低速点动 便滑移齿轮顺利地进人啮合位片。当压块压下的触点信号与数控系统S指令信号相符时,小 电动机制动,主运动变速完成。这种方案保留了原主轴箱的结构,改装量小,但只适合于 06140型车床。 1.3.2主传动系统设计讨程 1,明确已知条件,草拟转速图 拟定转速图的一般步骤如下 ()确定变速组数及各变速组的传动刷数: (2)安排变速组的传动师序,拟定结构式(国) (3)分配传动传动比绘制转惊图 2.齿轮齿数的确定 齿轮的齿数取决于传动比和径向尺寸要求。在同一变速组中,若模数相同且不采用变位 齿轮,则传动副的齿数和相同:若模数不同,则齿数和S与模数m,成反比,即: 对于三联滑移齿轮,当采用标准齿轮且模数相同时,最大齿轮与次大齿轮的齿数差应大于4, 以避免滑移过程中的齿顶干涉 当传动1采用标准公比的整数次方时,齿数和5及小齿轮齿数可以从表1一1中查得。 1.4实训准备 1,项目任务单 项日任务单见附录二。 2.项目要求 学完基础知识及实例后,学生自主分析数控车床主轴箱实物,熟悉内部组成,然后分组制订 设计方案,方案合格后,开始具体设计。 3.仪器与设备

改装量较少,但多速电动机的功率是随着转速的变化而变化的,所以电动机功率要选的大一 些,同时电动机的尺寸一也大,因此还要增加一套电动机变速系统。 2.主变速系统改装 对主轴箱内变速系统进行改装,一般是将滑移齿轮变速改为电磁离合变速。这种变速机 构仍为有级变速,一般变速级数不超过四级。 3.采用直流主轴电动机或交流主轴电动机改装 改装后,机床主轴由直流主轴电动机(或交流主轴电动机)通过皮带直接带动,并通过电 气系统实现无级变速。 采用直流主轴电动机或交流主轴电动机改装,其改装成本高,但效果好,能获得满意的 速度,而且由于传动链中没有齿轮,故噪声很小。另外在改装中要注意,主轴电动机的选择 要与进给系统电动机配套,以利于使用 CNC 系统。 图 1 -5 所示为本任务改装后的主传动系统示意。拆下原操纵手柄,装上齿轮 2;以一个 180 W 的交流小电动机 8 通过蜗轮副 7 和齿轮 3, 2 将运动传给手柄轴 1,带动主轴箱内的拨叉和 滑块进行变速。另外将手柄轴接长,在接长轴 4 上安装带单个压块 6 的圆盘,并在附加的机 壳上固定一个装有 6 个微动开关的圆盘 5, 6 个微动开关的位置与 6 级变速挡位对应。当手 柄轴带动圆盘转动时,压块 6 依次压下 6 个微动开关,发出 6 个不同信号,数控系统通过对 电路信号的识别来控制变速。 自动变速过程如下:当变速电动机接到 S 指令后,便开始转动,通过传动装置使手柄轴 带动拨叉滑块使变速齿轮移位。与此同时,在速度继电器的控制下,主电动机低速点动,以 便滑移齿轮顺利地进人啮合位片。当压块压下的触点信号与数控系统 S 指令信号相符时,小 电动机制动,主运动变速完成。这种方案保留了原主轴箱的结构,改装量小,但只适合于 06140 型车床。 1. 3. 2 主传动系统设计过程 1.明确已知条件,草拟转速图 拟定转速图的一般步骤如下: (i)确定变速组数及各变速组的传动副数; (2)安排变速组的传动顺序,拟定结构式(网); (3)分配传动副传动比.绘制转凉图 2.齿轮齿数的确定 齿轮的齿数取决于传动比和径向尺寸要求。在同一变速组中,若模数相同且不采用变位 齿轮,则传动副的齿数和相同;若模数不同,则齿数和 S 与模数 m,成反比,即: 对于三联滑移齿轮,当采用标准齿轮且模数相同时,最大齿轮与次大齿轮的齿数差应大于 4, 以避免滑移过程中的齿顶干涉。 当传动比 i 采用标准公比的整数次方时,齿数和 S 及小齿轮齿数可以从表 1 一 1 中查得。 1. 4 实训准备 1.项目任务单 项日任务单见附录二。 2.项目要求 学完基础知识及实例后,学生自主分析数控车床主轴箱实物,熟悉内部组成,然后分组制订 设计方案,方案合格后,开始具体设计。 3.仪器与设备

(1)CAK4085数控车床6 (②)《机床设计手册》若干 (3)扳手 子、直尺。 4.实训步骤 (1)学生分组,并在现场分析数控车床主轴箱实物。 (2)学生分组,制定任务实施方案。 (3)根据任务实施方案,学生将任务实施过程填入记录表1一2中

(1) CAK4085 数控车床 6 (2)《机床设计手册》若干。 (3)扳手、钳子、直尺。 4.实训步骤 (1)学生分组,并在现场分析数控车床主轴箱实物。 (2)学生分组,制定任务实施方案。 (3)根据任务实施方案,学生将任务实施过程填入记录表 1 一 2 中。 1. 4. 2 项目评价 项日的整体评价如表 1-3 所示