第八章数控机床 第一节概述 一、数控机床的产生 随若科学技术的迅速发展,社会对产品多样化的要求愈来愈强烈,从而要求产品更新 换代的周期越来越短,使多品种、小批量生产的比重明显增加:同时,随若航空航天、造船、 军工、汽车、农业机械等行业对产品性能要求的不断提高,产品中形状复杂的零件越来越多, 加工质量要求也不断提高。采用传统的普通加工设备已难以适应这种多样化、柔性化及复杂 形状零件的高效率高质量加工的要求。为解决上述问题,一种高精度、高效率的“柔性”自 动化生产设备一一数控机床就应运而生了。 数控机床的研究起源于飞机制造业。1947年,美国帕森斯(Parsons)公司为了精确地 制造直升机的机翼、桨叶和飞机框架,提出了用电子计算机控制机床来加工形状复杂零件的 设想。1949年,美国空军为了能在短时间内制造出经常变更设计的火箭零件,与帕森斯公 司和麻省理工学院伺服机构研究所(Servo Mechanism Laboratory of the Massachusetts Institute of Technology)合作,开始了三坐标铣床的数控化工作,于1952年研制成功世 界上第一台数控机床一一三坐标数控铣床。经过三年的试用和改进,于1955年进入实用化 阶段。此后,德国、英国、日本和前苏联等国也开始了数控机床的研制开发工作。1959年, 美国Keaney&Treckre公司开发出了具有刀具库、刀具交换装置、回转工作台的数控机 床,可以在一次装夹中对工件的多个面进行钻孔、较孔、攻螺纹、镗削、铣削等多种加工, 不仅提高了生产率,而且使加工精度大大提高。这类带有刀具库和自动换刀装置的数控机床 称为加工中心(Machining Center),它已成为当今数控机床发展的主流。 二、数控机床的组成 数字控制(Numerical Control,简称NC)技术是指采用数字化信息进行控制的技术。 用数字化信息对机床的运动及其加工过程进行控制的机床,称作数控机床,它是数字控制技 术与机床相结合的产物。 数控机床是典型的机电一体化产品,是集现代机械制造技术、自动控制技术、检测技术, 计算机信总技术于一体的高效率、高精度、高柔性和高自动化的现代机械加工设备。它同其 它机电一体化产品一样,也是由机械本体、动力源、电子控制单元、检测传感部分和执行机 器(伺服系统)组成。 1.机械本体 为数控机床的主体,是用于完成各种切削加工的机械部分。 2.动力源 8.1

8- 1 第八章 数控机床 第一节 概述 一、数控机床的产生 随着科学技术的迅速发展,社会对产品多样化的要求愈来愈强烈,从而要求产品更新 换代的周期越来越短,使多品种、小批量生产的比重明显增加;同时,随着航空航天、造船、 军工、汽车、农业机械等行业对产品性能要求的不断提高,产品中形状复杂的零件越来越多, 加工质量要求也不断提高。采用传统的普通加工设备已难以适应这种多样化、柔性化及复杂 形状零件的高效率高质量加工的要求。为解决上述问题,一种高精度、高效率的“柔性”自 动化生产设备——数控机床就应运而生了。 数控机床的研究起源于飞机制造业。1947 年,美国帕森斯(Parsons)公司为了精确地 制造直升机的机翼、桨叶和飞机框架,提出了用电子计算机控制机床来加工形状复杂零件的 设想。1949 年,美国空军为了能在短时间内制造出经常变更设计的火箭零件,与帕森斯公 司和麻省理工学院伺服机构研究所(Servo Mechanism Laboratory of the Massachusetts Institute of Technology)合作,开始了三坐标铣床的数控化工作,于 1952 年研制成功世 界上第一台数控机床——三坐标数控铣床。经过三年的试用和改进,于 1955 年进入实用化 阶段。此后,德国、英国、日本和前苏联等国也开始了数控机床的研制开发工作。1959 年, 美国 Keaney & Treckre 公司开发出了具有刀具库、刀具交换装置、回转工作台的数控机 床,可以在一次装夹中对工件的多个面进行钻孔、铰孔、攻螺纹、镗削、铣削等多种加工, 不仅提高了生产率,而且使加工精度大大提高。这类带有刀具库和自动换刀装置的数控机床 称为加工中心(Machining Center),它已成为当今数控机床发展的主流。 二、数控机床的组成 数字控制(Numerical Control,简称 NC)技术是指采用数字化信息进行控制的技术。 用数字化信息对机床的运动及其加工过程进行控制的机床,称作数控机床,它是数字控制技 术与机床相结合的产物。 数控机床是典型的机电一体化产品,是集现代机械制造技术、自动控制技术、检测技术、 计算机信息技术于一体的高效率、高精度、高柔性和高自动化的现代机械加工设备。它同其 它机电一体化产品一样,也是由机械本体、动力源、电子控制单元、检测传感部分和执行机 器(伺服系统)组成。 1.机械本体 为数控机床的主体,是用于完成各种切削加工的机械部分。 2.动力源

为数控机床提供动力的部分,主要使用电能 3.电子控制单元 其核心是计算机数控(Computer Numerical Control,简称CNC)装置,它把接收到的 各种数字信息经过译码、运算和逻辑处理,生成各种指令信息输出给伺服系统,使机床按规 定的动作进行加工。这部分还包括相应的外围设备,如显示器、打印机等。 4.检测传感部分 主要对工作台的直线位移和回转工作台的角位移进行检测,检测结果送入计算机,或用 于位置显示,或用于反馈控制。 5.执行器(伺服系统) 用来驱动机床上的移动部件作相应的运动,并对其定位精度和速度进行控制。如许多数 控机床的走刀运动就是利用同服电机驱动滚珠丝杠来完成的。 三、数控机床的基本工作原理 在普通机床上加工零件,是由操作者根据零件图纸的要求,不断改变刀具与工件之间相 对运动轨迹,由刀具对工件进行切削而加工出要求的零件。而在数控机床上加工零件时,则 是将被加工零件的加工顺序、工艺参数和机床运动要求用数控语言编制出加工程序,然后输 入到CNC装置,CNC装置对加工程序进行一系列处理后,向伺服系统发出执行指令,由伺服 系统驱动机床移动部件运动,从而自动完成零件的加工。图8-1为数控机床的工作过程。 图丽图网网盟 图8-1数控机床的工作过程 四、数控机床的分类 (一)按数控机床的工艺用途分类 1.一般数控机床:是与普通机床工艺可行性相似的各种数控机床,其种类与普通机床一 样,如数控车床、数控铣床、数控侧床、数控磨床、数控钻床等。 2.加工中心:是带有刀库和自动换刀装置的数控机床。 3.特种数控机床:是装备了数控装置的特种加工机床,如数控线切制机床、数控激光加 工机床等。 (二)按数控机床的运动轨迹分类 1.点位控制数控机床:其数控装置只控制机床移动部件从一个位置(点)移动到另一个 位置(点),而不控制点到点之间的运动轨迹,刀具在移动过程中不进行切削加工。如数控 钻床、数控冲床等。 2.直线控制数控机床:其数控装置除了要控制机床移动部件的起点和终点的准确位置 8.2

8- 2 为数控机床提供动力的部分,主要使用电能。 3.电子控制单元 其核心是计算机数控(Computer Numerical Control,简称 CNC)装置,它把接收到的 各种数字信息经过译码、运算和逻辑处理,生成各种指令信息输出给伺服系统,使机床按规 定的动作进行加工。这部分还包括相应的外围设备,如显示器、打印机等。 4.检测传感部分 主要对工作台的直线位移和回转工作台的角位移进行检测,检测结果送入计算机,或用 于位置显示,或用于反馈控制。 5.执行器(伺服系统) 用来驱动机床上的移动部件作相应的运动,并对其定位精度和速度进行控制。如许多数 控机床的走刀运动就是利用伺服电机驱动滚珠丝杠来完成的。 三、数控机床的基本工作原理 在普通机床上加工零件,是由操作者根据零件图纸的要求,不断改变刀具与工件之间相 对运动轨迹,由刀具对工件进行切削而加工出要求的零件。而在数控机床上加工零件时,则 是将被加工零件的加工顺序、工艺参数和机床运动要求用数控语言编制出加工程序,然后输 入到 CNC 装置,CNC 装置对加工程序进行一系列处理后,向伺服系统发出执行指令,由伺服 系统驱动机床移动部件运动,从而自动完成零件的加工。图 8-l 为数控机床的工作过程。 图 8-1 数控机床的工作过程 四、数控机床的分类 (一)按数控机床的工艺用途分类 1.一般数控机床:是与普通机床工艺可行性相似的各种数控机床,其种类与普通机床一 样,如数控车床、数控铣床、数控刨床、数控磨床、数控钻床等。 2.加工中心:是带有刀库和自动换刀装置的数控机床。 3.特种数控机床:是装备了数控装置的特种加工机床,如数控线切割机床、数控激光加 工机床等。 (二)按数控机床的运动轨迹分类 1.点位控制数控机床:其数控装置只控制机床移动部件从一个位置(点)移动到另一个 位置(点),而不控制点到点之间的运动轨迹,刀具在移动过程中不进行切削加工。如数控 钻床、数控冲床等。 2.直线控制数控机床:其数控装置除了要控制机床移动部件的起点和终点的准确位置 零件 图纸 制成 零件 加工 程序 CNC 装置 伺服 系统 机床 部件 编制 送入 命令 驱动 加工

外,还要控制移动部件以适当速度沿平行于某一机床坐标轴方向或与机床坐标轴成45的方 向进行直线切削加工。如简易数控车床、简易数控磨床等。 3.轮廓控制数控机床:其数控装置能够同时对两个或两个以上坐标轴进行联动控制,从 而实现曲线轮廓和曲面的加工。如具有两坐标或两坐标以上联动的数控铣床、数控车床等。 (三)按伺服系统的控制方式分类 1,开环控制系统:指不带反馈的控制系统,即系统没有位置反馈元件,通常以功率步进 电机或电液伺服电机作为执行机构。 2.半闭环控制系统:半闭环控制系统是在开环系统的丝杠上装有角位移检测装置,通过 检测丝杠的转角间接地检测移动部件的位移,然后反馈给数控装置。 3,闭环控制系统:是在机床移动部件上直接装有位置检测装置,将测量的结果直接反馈 到数控装置中,与输入的指令位移进行比较,用偏差进行控制,使移动部件按照实际的要求 运动,最终实现精确定位。 (四)按控制的坐标轴数分类 1,两坐标数控机床:指可以同时控制两个坐标轴联动而能加工曲线轮,零件的机床,如 数控车床。 2.三坐标数控机床:指可以联动控制的坐标轴为三轴的数控机床,可以用于加工不太复 杂的空间曲面,如三坐标数控铣床。 3.两个半坐标数控机床:这类机床本身有三个坐标轴,能作三个方向运动,但控制装 置只能同时联动控制两个坐标轴,第三个坐标轴仅能作等距的周期移动,如经济型数控铣床。 4.多坐标数控机床:指可以联动控制的坐标轴为四轴和四轴以上的机床,其机床结构复 杂、控制精度较高、加工程序复杂,主要用于加工形状复杂的零件,如五坐标数控铣床。 五、数控机床的加工特点 1,对零件加工的适应性强:通过改变加工程序可对不同零件进行加工,特别适应于目前 多品种、小批量、产品更新快的生产特征。 2.自动化程度高:一般情祝下,除了装卸工件外,其它大部分加工过程都由机床自动 完成,大大减轻了工人的劳动强度。 3.加工质量稳定:在加工过程,机床自始至终都在给定的控制指令下工作,消除了操作 者的技术水平及情绪变化对加工质量的影响,因而加工质量稳定且一批零件的尺寸一致性 好。 4.生产效率高:数控机床的主轴转速和进给量的范围大,允许机床进行大切削量的强力 切削,另外在加工中心上,由于刀库的使用,可实现在一台机床上进行多道工序的连续加工, 大大减少了零件的加工时间和辅助时间,因而生产率高。 5.利于生产管理现代化:数控机床使用数字信号与标准代码作为控制信息,易于实现 加工信息的标准化,目前已与计算机辅助设计与制造(CAD/CAM)有机地结合起来,是现代 8.3

8- 3 外,还要控制移动部件以适当速度沿平行于某一机床坐标轴方向或与机床坐标轴成 450 的方 向进行直线切削加工。如简易数控车床、简易数控磨床等。 3.轮廓控制数控机床:其数控装置能够同时对两个或两个以上坐标轴进行联动控制,从 而实现曲线轮廓和曲面的加工。如具有两坐标或两坐标以上联动的数控铣床、数控车床等。 (三)按伺服系统的控制方式分类 1.开环控制系统:指不带反馈的控制系统,即系统没有位置反馈元件,通常以功率步进 电机或电液伺服电机作为执行机构。 2.半闭环控制系统:半闭环控制系统是在开环系统的丝杠上装有角位移检测装置,通过 检测丝杠的转角间接地检测移动部件的位移,然后反馈给数控装置。 3.闭环控制系统:是在机床移动部件上直接装有位置检测装置,将测量的结果直接反馈 到数控装置中,与输入的指令位移进行比较,用偏差进行控制,使移动部件按照实际的要求 运动,最终实现精确定位。 (四)按控制的坐标轴数分类 1.两坐标数控机床:指可以同时控制两个坐标轴联动而能加工曲线轮廓零件的机床,如 数控车床。 2.三坐标数控机床:指可以联动控制的坐标轴为三轴的数控机床,可以用于加工不太复 杂的空间曲面,如三坐标数控铣床。 3.两个半坐标数控机床:这类机床本身有三个坐标轴,能作三个方向运动,但控制装 置只能同时联动控制两个坐标轴,第三个坐标轴仅能作等距的周期移动,如经济型数控铣床。 4.多坐标数控机床:指可以联动控制的坐标轴为四轴和四轴以上的机床,其机床结构复 杂、控制精度较高、加工程序复杂,主要用于加工形状复杂的零件,如五坐标数控铣床。 五、数控机床的加工特点 1.对零件加工的适应性强:通过改变加工程序可对不同零件进行加工,特别适应于目前 多品种、小批量、产品更新快的生产特征。 2.自动化程度高:一般情况下,除了装卸工件外,其它大部分加工过程都由机床自动 完成,大大减轻了工人的劳动强度。 3.加工质量稳定:在加工过程,机床自始至终都在给定的控制指令下工作,消除了操作 者的技术水平及情绪变化对加工质量的影响,因而加工质量稳定且一批零件的尺寸一致性 好。 4.生产效率高:数控机床的主轴转速和进给量的范围大,允许机床进行大切削量的强力 切削,另外在加工中心上,由于刀库的使用,可实现在一台机床上进行多道工序的连续加工, 大大减少了零件的加工时间和辅助时间,因而生产率高。 5.利于生产管理现代化:数控机床使用数字信号与标准代码作为控制信息,易于实现 加工信息的标准化,目前已与计算机辅助设计与制造(CAD/CAM)有机地结合起来,是现代

集成制造技术的基础 六、数控机床的发展趋势 1.高速度化:近年来,高速加工机床的发展速度很快,目前主轴转速可达100,000r/min, 进给速度可达8Om/min。 2.高精度化:精密级数控机床的加工精度可达0.0O01mm,表面粗糙度值R达0.02μm。 3.高智能化:在现代数控系统中,引进了自适应控制技术,可自动控制和优化加工参数, 从而使操作者不需具备专门的技能。 4.高柔性化:数控机床在提高单机柔性化的同时,朝着单元柔性化和系统柔性化方向 发展,如柔性加工单元(FC入、柔性制造系统(FMS)等。 5.高自动化:自80年代中期以来,以数控机床为主体的加工自动化已从“点”的自动 化(单台数控机床)发展到“线”的自动化(FWS)和“面”的自动化(柔性制造车间),结 合信息管理系统的自动化,逐步形成整个工厂“体”的自动化。 6.高可靠性:生产厂家通过不断提高数控系统的硬件质量以及促使系统的硬件、软件实 现模块化、标准化和通用化,已大大提高了数控机床使用的可靠性。 第二节数控机床的机械结构 一、数控机床机械结构的特点 数控机床是机电一体化产品的典型代表,尽管它的机械结构与普通机床的结构有许多相 似之处,但并不是简单地在普通机床上配备数控系统即可,它与普通机床相比,结构上进行 了改进,主要表现在以下几个方面: 1,主传动装置多采用无级变速或分段无级变速方式,可利用程序控制主轴的变向和变 速,主传动具有较宽的调速范围。有些数控机床的主传动系统已开始采用结构紧凑、性能优 异的电主轴。 2.进给传动装置中广泛采用无间隙滚珠丝杠传动和无间隙齿轮传动,利用贴塑导轨或 静压导轨来减少运动刷的摩擦力,提高传动精度。有些数控机床的进给部件直接使用直线电 机驱动,从而实现了高速、高灵敏度伺服驱动。 3.床身、立柱、横梁等主要支承件采用合理的截面形状,且采取一些补偿变形的措施, 使其具有较高的结构刚度。 4.加工中心备有刀库和自动换刀装置,可进行多工序、多面加工,大大提高了生产率。 二、数控机床的支承件 支承件是机床的基础部件,包括床身、立柱、横梁、底座、工作台、箱体、升降台等。 它们之间有的互相周定连接,有的在导轨上运动。支承件在加工过程中受各种力和热的作用 84

8- 4 集成制造技术的基础。 六、数控机床的发展趋势 1.高速度化:近年来,高速加工机床的发展速度很快,目前主轴转速可达 100,000r/min, 进给速度可达 80m/min。 2.高精度化:精密级数控机床的加工精度可达 0.0001mm,表面粗糙度值 Ra 达 0.02μm。 3.高智能化:在现代数控系统中,引进了自适应控制技术,可自动控制和优化加工参数, 从而使操作者不需具备专门的技能。 4.高柔性化:数控机床在提高单机柔性化的同时,朝着单元柔性化和系统柔性化方向 发展,如柔性加工单元(FMC)、柔性制造系统(FMS)等。 5.高自动化:自 80 年代中期以来,以数控机床为主体的加工自动化已从“点”的自动 化(单台数控机床)发展到“线”的自动化(FMS)和“面”的自动化(柔性制造车间),结 合信息管理系统的自动化,逐步形成整个工厂“体”的自动化。 6.高可靠性:生产厂家通过不断提高数控系统的硬件质量以及促使系统的硬件、软件实 现模块化、标准化和通用化,已大大提高了数控机床使用的可靠性。 第二节 数控机床的机械结构 一、数控机床机械结构的特点 数控机床是机电一体化产品的典型代表,尽管它的机械结构与普通机床的结构有许多相 似之处,但并不是简单地在普通机床上配备数控系统即可,它与普通机床相比,结构上进行 了改进,主要表现在以下几个方面: 1.主传动装置多采用无级变速或分段无级变速方式,可利用程序控制主轴的变向和变 速,主传动具有较宽的调速范围。有些数控机床的主传动系统已开始采用结构紧凑、性能优 异的电主轴。 2.进给传动装置中广泛采用无间隙滚珠丝杠传动和无间隙齿轮传动,利用贴塑导轨或 静压导轨来减少运动副的摩擦力,提高传动精度。有些数控机床的进给部件直接使用直线电 机驱动,从而实现了高速、高灵敏度伺服驱动。 3.床身、立柱、横梁等主要支承件采用合理的截面形状,且采取一些补偿变形的措施, 使其具有较高的结构刚度。 4.加工中心备有刀库和自动换刀装置,可进行多工序、多面加工,大大提高了生产率。 二、数控机床的支承件 支承件是机床的基础部件,包括床身、立柱、横梁、底座、工作台、箱体、升降台等。 它们之间有的互相固定连接,有的在导轨上运动。支承件在加工过程中受各种力和热的作用

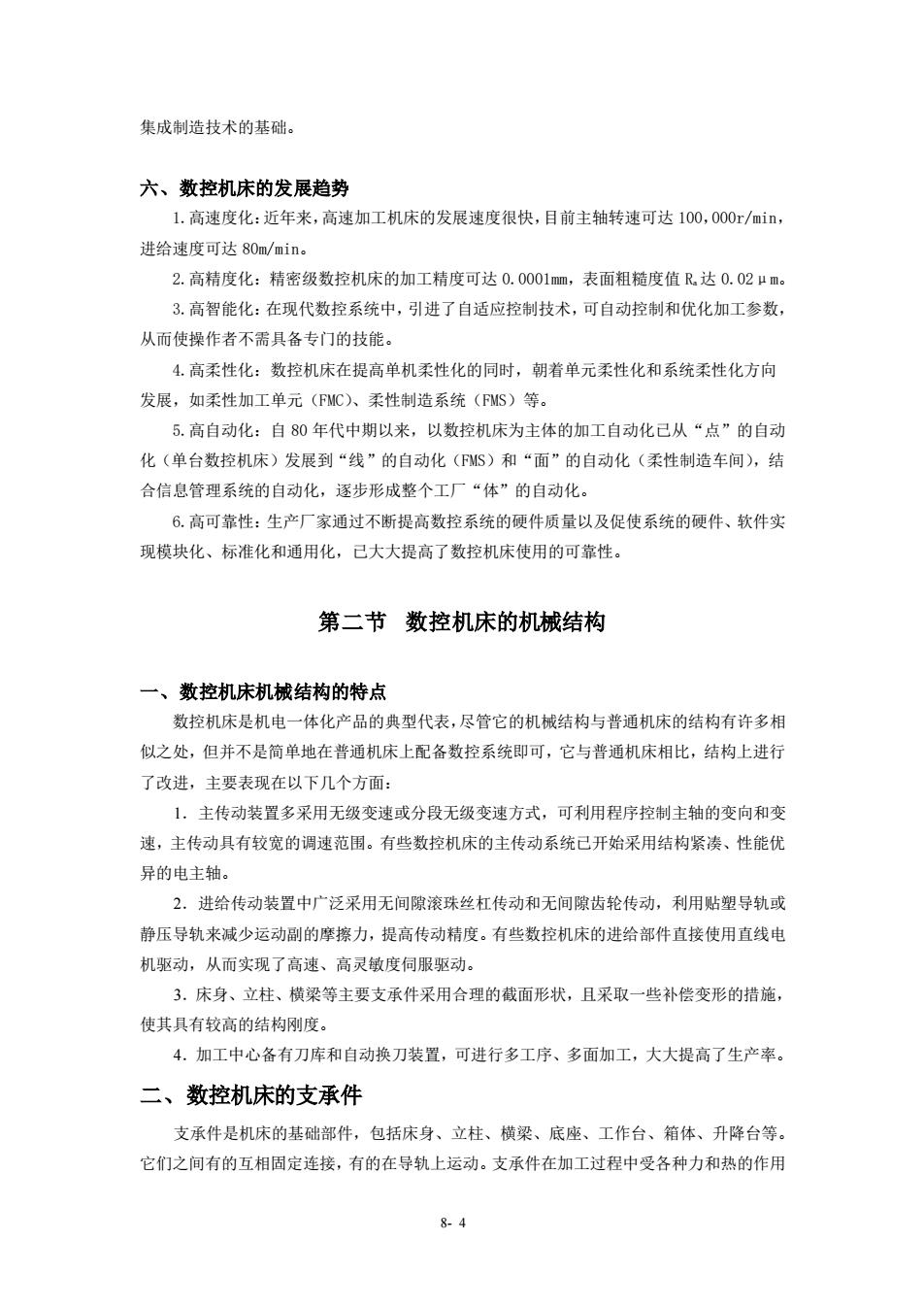

会产生变形,从而改变执行机构的正确位置或运动轨迹,影响加工精度和表面质量。因此必 须采取一定的措施提高支承件抵抗受力变形和受热变形的能力。 (一)在抵抗受力变形方面 为提高支承件刚度和抗振性,可采取合理设计其截面的形状尺寸以及合理布置筋板结 构、选用吸振好的材料制造固定支承件、选用新型轻质材料制造移动支承件等措施。图82 为某加工中心的床身结构,在其箱形结构内部有两条斜筋支承导轨,形成三个三角形框架, 从而获得较高的静刚度和较好的抗振性。图8-2b是数控车床床身截面,采用封闭箱形结构, 且内部有加强筋,具有很高的刚度。床身呈倾斜状便于捧屑和装卸工件。图8-2c是在床身 底座腔内填充混凝土来增大阻尼,从而提高其动刚度,减小振动。 (b) 图8-2几种数控机床支承件截而 (a)加工中心床身截面()数控车床床身截面(c)数控车床底座截面 (二)在抵抗受热变形方面 为了减小因支承件受热变形而产生的加工误差,可采取减小热源法、均匀热量法、采用 热对称结枸等措旌。图83妇是采用隔热罩隔离热源来减小热源的影响。图83北则是采用热 对称双立柱结构来减小热变形引起的主轴轴线的位置变动量,从而保证主轴的工作精度。 777 图83减小热变形的措施 ()数控立式铁床电机采用需热罩()双立柱结构减小热变形 三、数控机床的主传动系统 (一)主传动及变速 8.5

8- 5 会产生变形,从而改变执行机构的正确位置或运动轨迹,影响加工精度和表面质量。因此必 须采取一定的措施提高支承件抵抗受力变形和受热变形的能力。 (-)在抵抗受力变形方面 为提高支承件刚度和抗振性,可采取合理设计其截面的形状尺寸以及合理布置筋板结 构、选用吸振好的材料制造固定支承件、选用新型轻质材料制造移动支承件等措施。图 8-2a 为某加工中心的床身结构,在其箱形结构内部有两条斜筋支承导轨,形成三个三角形框架, 从而获得较高的静刚度和较好的抗振性。图 8-2b 是数控车床床身截面,采用封闭箱形结构, 且内部有加强筋,具有很高的刚度。床身呈倾斜状便于排屑和装卸工件。图 8-2c 是在床身 底座腔内填充混凝土来增大阻尼,从而提高其动刚度,减小振动。 图 8-2 几种数控机床支承件截面 (a) 加工中心床身截面 (b)数控车床床身截面 (c)数控车床底座截面 (二)在抵抗受热变形方面 为了减小因支承件受热变形而产生的加工误差,可采取减小热源法、均匀热量法、采用 热对称结构等措施。图 8-3a 是采用隔热罩隔离热源来减小热源的影响。图 8-3b 则是采用热 对称双立柱结构来减小热变形引起的主轴轴线的位置变动量,从而保证主轴的工作精度。 图 8-3 减小热变形的措施 (b) 数控立式铣床电机采用隔热罩 (b)双立柱结构减小热变形 三、数控机床的主传动系统 (一)主传动及变速 (a) (b) (c)