第7章数控如工技术的展望 7.1数控机床主机的发展 7.2数控加工控制系统的发展 7.3.伺服系统的发展趋势 7.4.柔性制造技术的发展 7.5基于网络的数控加工技术

1 第7章 数控加工技术的展望 7.1 数控机床主机的发展 7.2 数控加工控制系统的发展 7.3. 伺服系统的发展趋势 7.4. 柔性制造技术的发展 7.5 基于网络的数控加工技术

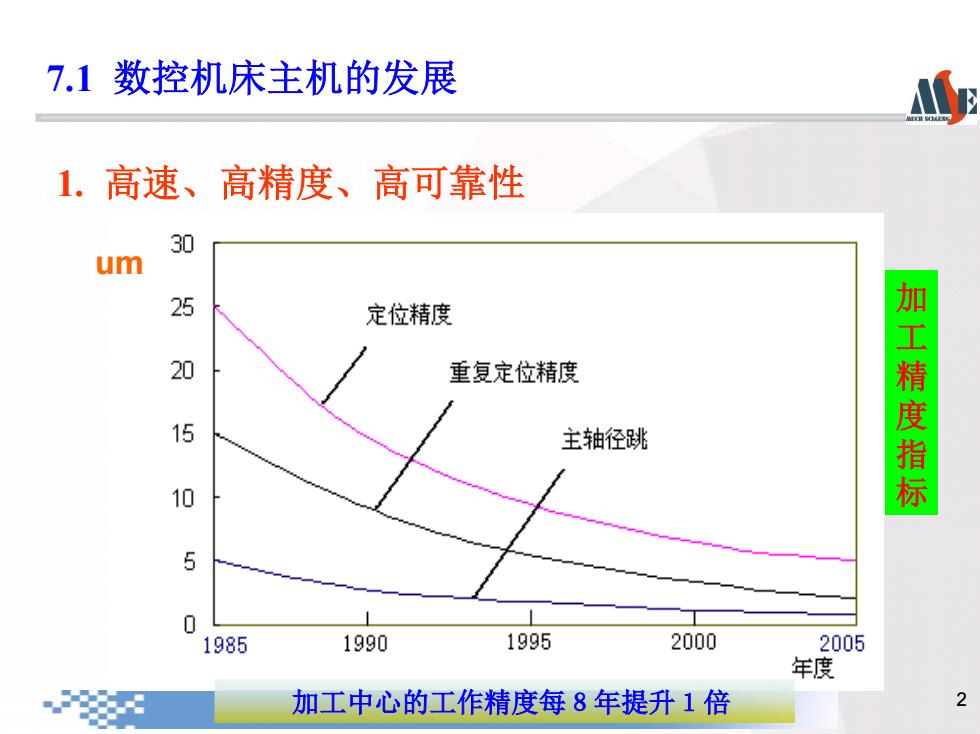

7.1数控机床主机的发展 1.高速、高精度、高可靠性 30 um 25 定位精度 20 重复定位精度 15 主轴径跳 加工精度指标 10 5 1985 1990 1995 2000 2005 年度 加工中心的工作精度每8年提升1倍 2

加工中心的工作精度每8年提升1倍 2 加 工 精 度 指 标 1. 高速、高精度、高可靠性 um 7.1 数控机床主机的发展

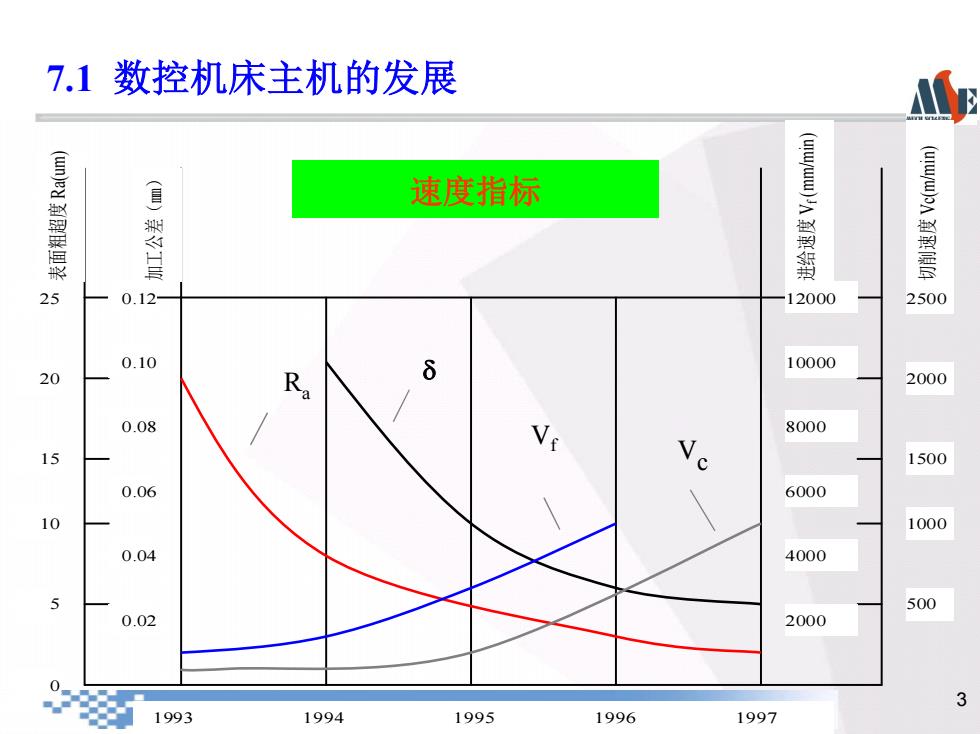

7.1数控机床主机的发展 速度指标 25 0.12- 12000 2500 0.10 10000 20 a 6 2000 0.08 8000 15 1500 0.06 6000 10 1000 0.04 4000 5 500 0.02 2000 0 3 1993 1994 1995 1996 1997

3 2500 0 25 20 15 10 5 2000 12000 10000 8000 6000 4000 2000 1500 1000 500 加工公差(mm) 表面粗超度 Ra(um) 0.02 0.12 0.10 0.08 0.06 0.04 进给速度 Vf (mm/min) 切削速度 Vc(m/min) 1993 1994 1995 1996 1997 Ra Vf Vc 速度指标 7.1 数控机床主机的发展

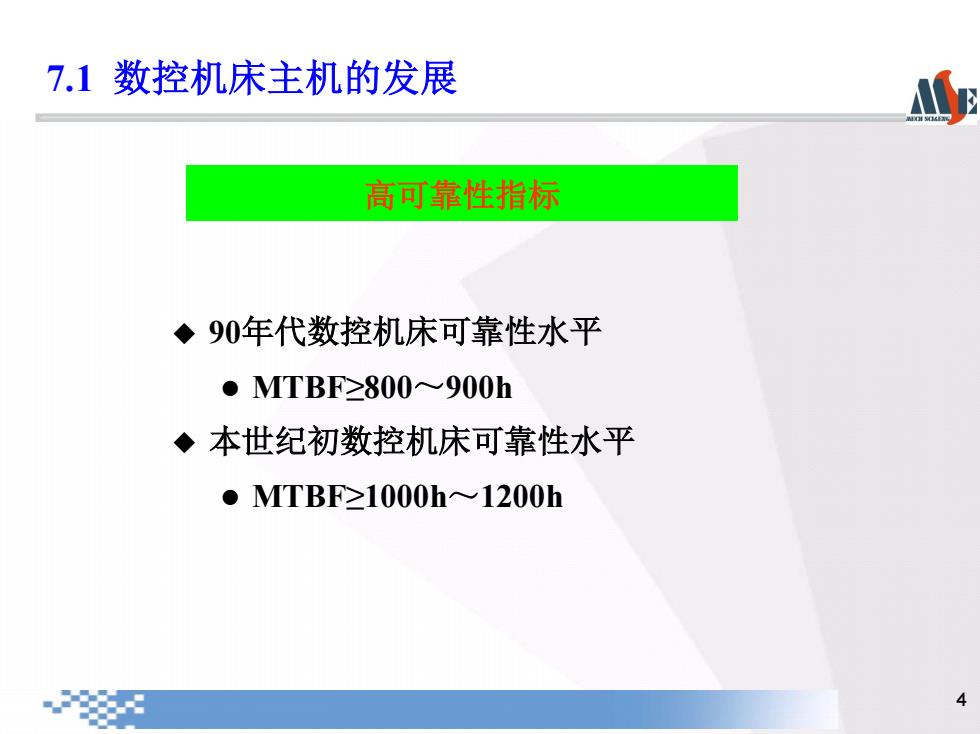

7.1数控机床主机的发展 高可靠性指标 ◆90年代数控机床可靠性水平 ●MTBF≥800≈900h ◆本世纪初数控机床可靠性水平 ●MTBF>1000h≈1200h 4

4 90年代数控机床可靠性水平 MTBF≥800~900h 本世纪初数控机床可靠性水平 MTBF≥1000h~1200h 高可靠性指标 7.1 数控机床主机的发展

7.1数控机床主机的发展 2.复合化 ◆含义:在一台机床上尽可能完成从毛坯至成品的全部加工。 ◆工艺复合型 ·不同加工方法和工艺的复合,如车铣中心、铣车中心、激光铣削加工机 床、冲压与激光切割复合等 ·工序复合 ·实现回转体零件的车、钻、铰、攻螺纹、铣削等多种工序复合加工的车 铣中心,并可铣端面凸轮或端面曲线槽等 ◆复合化作用 ·减少多工序加工零件的上下料时间 ●避免零件在不同机床上进行工序转换而增加的工序间输送和等待时间 ·易于保证过程的高可靠性,提高了生产设备的柔性

5 2. 复合化 含义:在一台机床上尽可能完成从毛坯至成品的全部加工。 工艺复合型 不同加工方法和工艺的复合,如车铣中心、铣车中心、激光铣削加工机 床、冲压与激光切割复合等 工序复合 实现回转体零件的车、钻、铰、攻螺纹、铣削等多种工序复合加工的车 铣中心,并可铣端面凸轮或端面曲线槽等 复合化作用 减少多工序加工零件的上下料时间 避免零件在不同机床上进行工序转换而增加的工序间输送和等待时间 易于保证过程的高可靠性,提高了生产设备的柔性 7.1 数控机床主机的发展