7.1零件表面成形与机械加工方法 2、机械加工方法—刨削 2)刨削工艺特点 1)机床与刀具简单,通用性好 2)生产率低:切削速度不能太高;单程切削加工,返 程为空行程 3)切削不平稳,有冲击;但比铣削平稳 4)常用于粗加工和半精加工:刨削的经济精度为T8- T7,Ra为3.2-1.61 m;精刨时平面度可达0.2/1000,表 面粗糙度Ra可达0.8-0.4m

7.1 零件表面成形与机械加工方法 2、机械加工方法——刨削 2)刨削工艺特点 1)机床与刀具简单,通用性好 2)生产率低:切削速度不能太高;单程切削加工,返 程为空行程 3)切削不平稳,有冲击;但比铣削平稳 4)常用于粗加工和半精加工:刨削的经济精度为IT8- IT7,Ra为3.2-1.6 m;精刨时平面度可达0.2/1000,表 面粗糙度Ra可达0.8-0.4 m

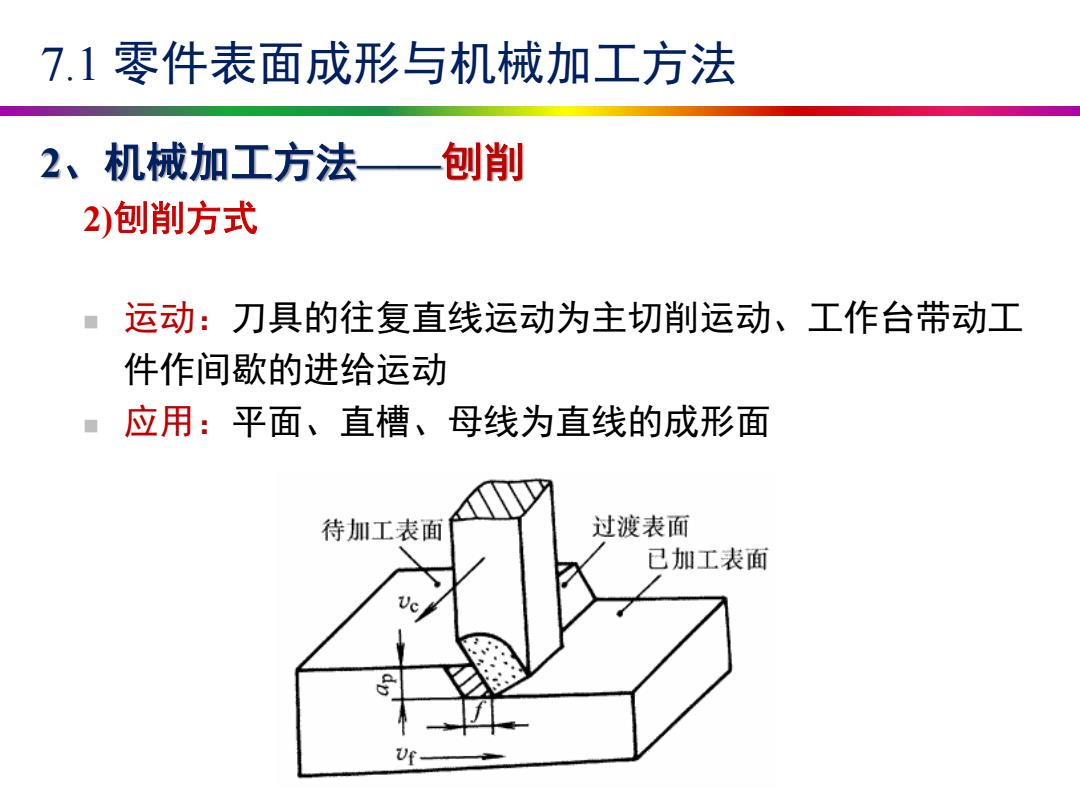

7.1零件表面成形与机械加工方法 2、机械加工方法—刨削 2)刨削方式 运动:刀具的往复直线运动为主切削运动、工作台带动工 件作间歇的进给运动 应用:平面、直槽、母线为直线的成形面 待加工表面 过渡表面 己加工表面

7.1 零件表面成形与机械加工方法 2、机械加工方法——刨削 ◼ 运动:刀具的往复直线运动为主切削运动、工作台带动工 件作间歇的进给运动 ◼ 应用:平面、直槽、母线为直线的成形面 2)刨削方式

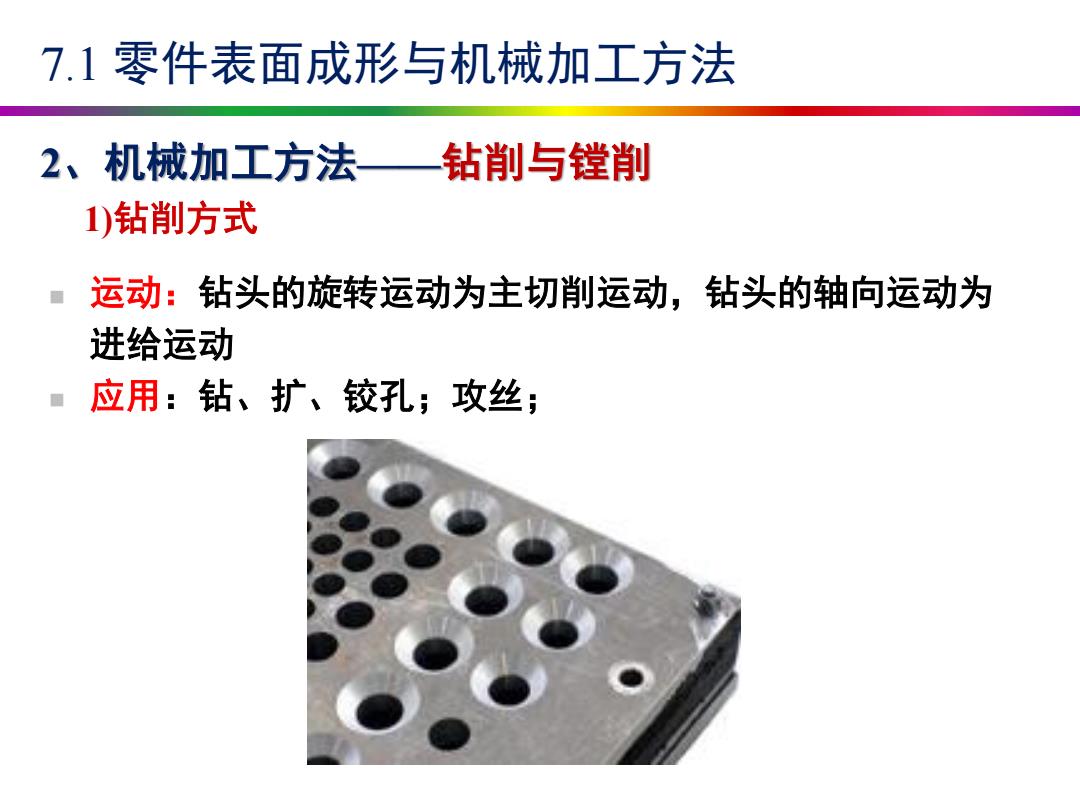

7.1零件表面成形与机械加工方法 2、机械加工方法一 钻削与镗削 1)钻削方式 运动:钻头的旋转运动为主切削运动,钻头的轴向运动为 进给运动 应用:钻、扩、铰孔;攻丝;

7.1 零件表面成形与机械加工方法 2、机械加工方法——钻削与镗削 ◼ 运动:钻头的旋转运动为主切削运动,钻头的轴向运动为 进给运动 ◼ 应用:钻、扩、铰孔;攻丝; 1)钻削方式

7.1零件表面成形与机械加工方法 2、机械加工方法 钻削与镗削 ①n 2)钻削特点 粗加工 ■刀具:麻花钻 ■特点:①容易产生“引偏” (a) (b) ②排屑困难:分屑槽 钻孔引偏 ③切削热不易传散 90°100° ④加工精度差IT13~IT11, 表面粗糙度Ral2.5~0.8 m 模板 导向差、刚性差、 预钻锥形定心坑 (a 加工精度差、切削条件差 钻套为钻头导向 和轴向力大 减少引偏措施

7.1 零件表面成形与机械加工方法 2、机械加工方法——钻削与镗削 2)钻削特点 ◼ 粗加工 ◼ 刀具:麻花钻 ◼ 特点:①容易产生“引偏” ◼ ②排屑困难:分屑槽 ③切削热不易传散 ④加工精度差 IT13~IT11, 表面粗糙度Ra12.5~0.8 m 钻孔引偏 减少引偏措施 预钻锥形定心坑 四差一大 钻套为钻头导向 导向差、刚性差、 加工精度差、切削条件差 和轴向力大

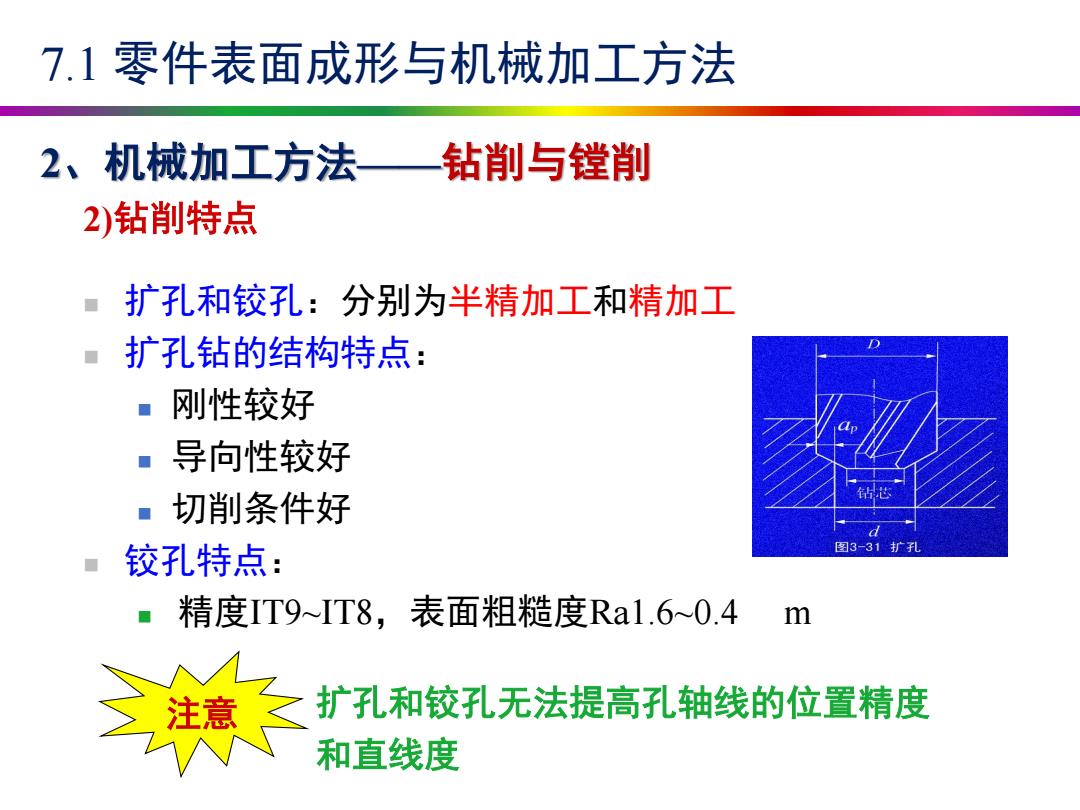

7.1零件表面成形与机械加工方法 2、机械加工方法一 钻削与镗削 2)钻削特点 ■ 扩孔和铰孔:分别为半精加工和精加工 扩孔钻的结构特点: 刚性较好 ■导向性较好 ■切削条件好 铰孔特点: 图3-31扩孔 精度IT9~IT8,表面粗糙度Ral.6~0.4 m 注意 扩孔和铰孔无法提高孔轴线的位置精度 和直线度

7.1 零件表面成形与机械加工方法 2、机械加工方法——钻削与镗削 2)钻削特点 ◼ 扩孔和铰孔:分别为半精加工和精加工 ◼ 扩孔钻的结构特点: ◼ 刚性较好 ◼ 导向性较好 ◼ 切削条件好 ◼ 铰孔特点: ◼ 精度IT9~IT8,表面粗糙度Ra1.6~0.4 m 注意 扩孔和铰孔无法提高孔轴线的位置精度 和直线度