第二章流体输送机械 第一节概述 如果说管路是设备与设备之间、车间与车间之间、工厂与工厂之间联系的通道的话,则 流体输送机械是这种联系的动力所在。以供料点和需料点为截面列柏努利方程: 其中,是流体输送机械对单位重量流体所做的功。从上式可以看出,采用流体输送机械操 作的目的可能是为了提高流体的动能、位能或静压能,或用于克服沿程的阻力,也可能几种 目的兼而有之。 流体输送机械分类 介质: 液体一一泵 气体一一风机、压缩机 工作原理: 离心式 正位移式(容积式:往复式、旋转式 其它(如喷射式) 第二节离心泵 离心泵结构简单,操作容易,流量易于调节,且能适用于多种特殊性质物料,因此在工 业生产中普遍被采用。 一离心泵的主要部件和工作原理 .半蔽

第二章 流体输送机械 第一节 概 述 如果说管路是设备与设备之间、车间与车间之间、工厂与工厂之间联系的通道的话,则 流体输送机械是这种联系的动力所在。以供料点和需料点为截面列柏努利方程: e h f g u g p h z + + = + 2 2 其中 he 是流体输送机械对单位重量流体所做的功。从上式可以看出,采用流体输送机械操 作的目的可能是为了提高流体的动能、位能或静压能,或用于克服沿程的阻力,也可能几种 目的兼而有之。 流体输送机械分类: 介质: 液体——泵 气体——风机、压缩机 工作原理: 离心式 正位移式(容积式):往复式、旋转式 其它(如喷射式) 第二节 离心泵 离心泵结构简单,操作容易,流量易于调节,且能适用于多种特殊性质物料,因此在工 业生产中普遍被采用。 一 离心泵的主要部件和工作原理

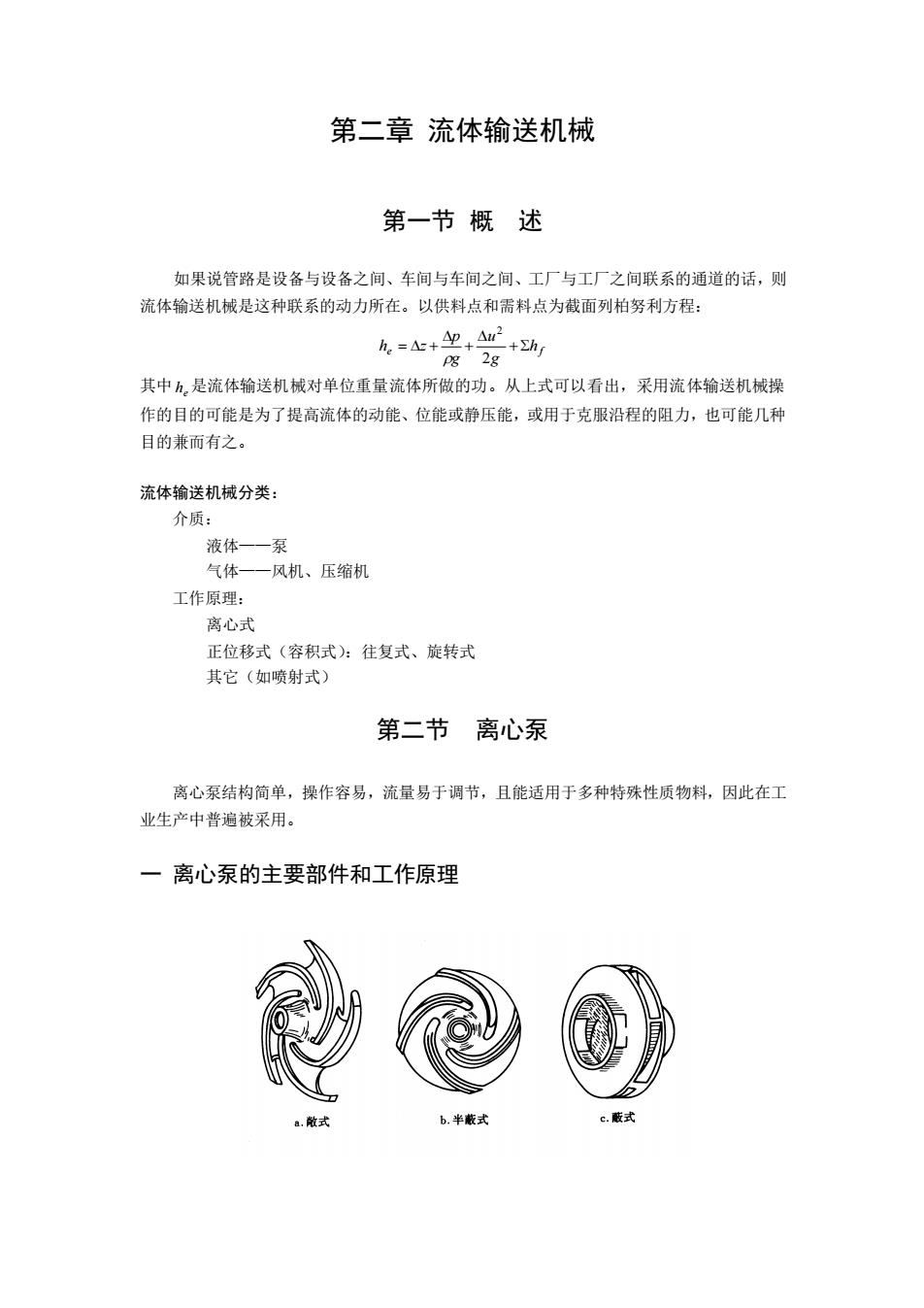

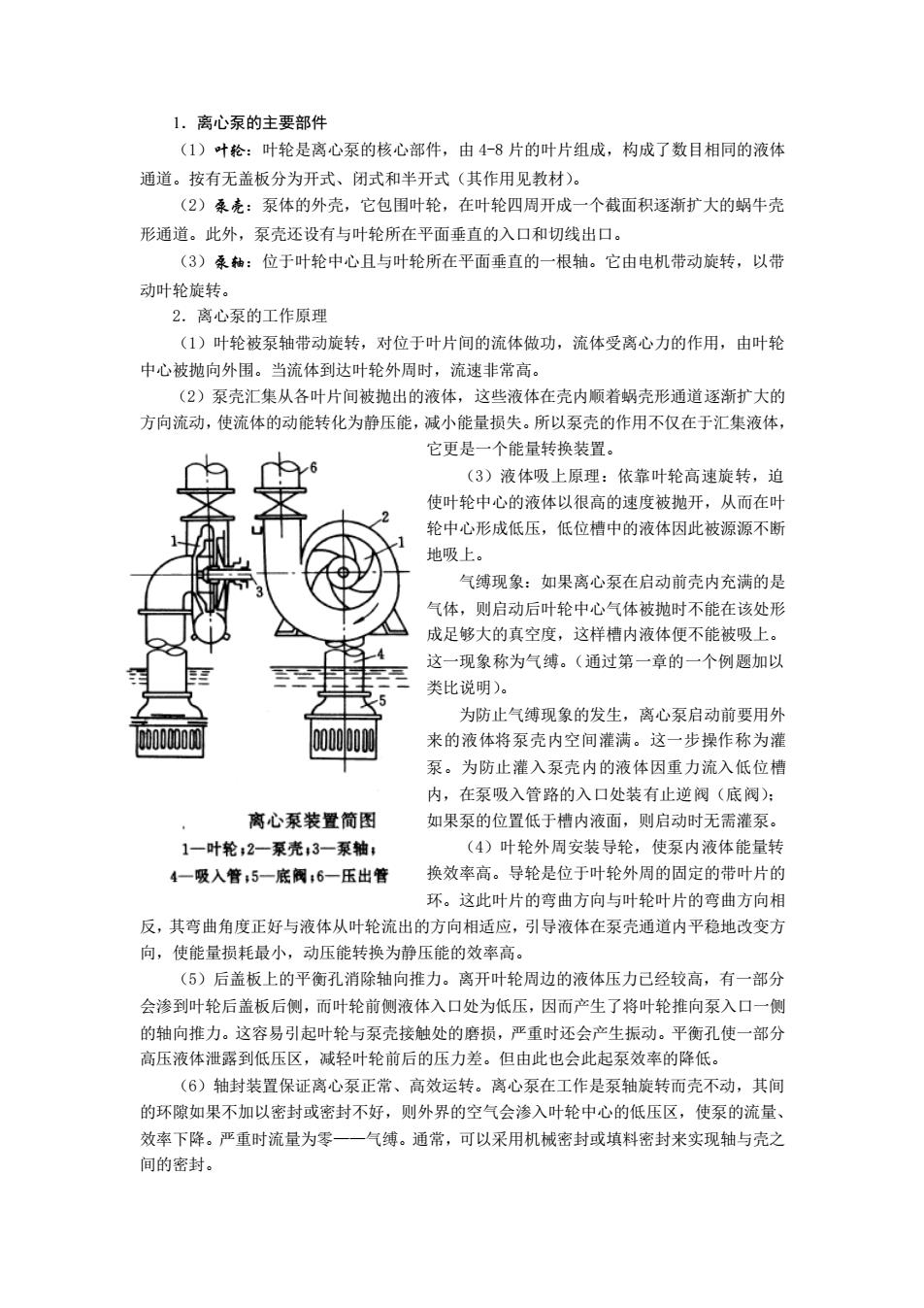

1.离心泵的主要部件 (1)叶轮:叶轮是离心泵的核心部件,由4-8片的叶片组成,构成了数目相同的液体 通道。按有无盖板分为开式、闭式和半开式(其作用见教材)。 (2)桑毫:泵体的外壳,它包围叶轮,在叶轮四周开成一个截面积逐渐扩大的蜗牛壳 形通道。此外,泵壳还设有与叶轮所在平面垂直的入口和切线出口。 (3)桑釉:位于叶轮中心且与叶轮所在平面垂直的一根轴。它由电机带动旋转,以带 动叶轮旋转。 2.离心泵的工作原理 (1)叶轮被泵轴带动旋转,对位于叶片间的流体做功,流体受离心力的作用,由叶轮 中心被抛向外围。当流体到达叶轮外周时,流速非常高。 (2)泵壳汇集从各叶片间被抛出的液体,这些液体在壳内顺着蜗壳形通道逐渐扩大的 方向流动,使流体的动能转化为静压能,减小能量损失。所以泵壳的作用不仅在于汇集液体, 它更是一个能量转换装置。 (3)液体吸上原理:依靠叶轮高速旋转,迫 使叶轮中心的液体以很高的速度被抛开,从而在叶 轮中心形成低压,低位槽中的液体因此被源源不断 地吸上。 气缚现象:如果离心泵在启动前壳内充满的是 气体,则启动后叶轮中心气体被抛时不能在该处形 成足够大的真空度,这样槽内液体便不能被吸上。 这一现象称为气缚。(通过第一章的一个例题加以 类比说明)。 为防止气缚现象的发生,离心泵启动前要用外 来的液体将泵壳内空间灌满。这一步操作称为潮 泵。为防止灌入泵壳内的液体因重力流入低位槽 内,在泵吸入管路的入口处装有止逆阀(底阀》 离心泵装置简图 如果泵的位置低于槽内液面,则启动时无需灌泵。 1一叶轮2-系壳3一系轴 (4)叶轮外周安装导轮,使泵内液体能量转 4一吸入管:5一底阀6一压出管 换效率高。导轮是位于叶轮外周的固定的带叶片的 环。这此叶片的弯曲方向与叶轮叶片的弯曲方向相 反,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液体在泵壳通道内平稳地改变方 向,使能量损耗最小,动压能转换为静压能的效率高。 (5)后盖板上的平衡孔消除轴向推力。离开叶轮周边的液体压力已经较高,有一部分 会渗到叶轮后盖板后侧,而叶轮前侧液体入口处为低压,因而产生了将叶轮推向泵入口一侧 的轴向推力。这容易引起叶轮与泵壳接触处的磨损,严重时还会产生振动。平衡孔使一部分 高压液体泄露到低压区,减轻叶轮前后的压力差。但由此也会此起泵效率的降低。 (6)轴封装置保证离心泵正常、高效运转。离心泵在工作是泵轴旋转而壳不动,其间 的环隙如果不加以封或密封不好,则外界的空气会参入叶轮中心的低压区,使泵的流量、 效率下降。严重时流量为零 气缚。通常,可以采用机械密封或填料密封来实现轴与壳之 间的密封

1.离心泵的主要部件 (1)叶轮:叶轮是离心泵的核心部件,由 4-8 片的叶片组成,构成了数目相同的液体 通道。按有无盖板分为开式、闭式和半开式(其作用见教材)。 (2)泵壳:泵体的外壳,它包围叶轮,在叶轮四周开成一个截面积逐渐扩大的蜗牛壳 形通道。此外,泵壳还设有与叶轮所在平面垂直的入口和切线出口。 (3)泵轴:位于叶轮中心且与叶轮所在平面垂直的一根轴。它由电机带动旋转,以带 动叶轮旋转。 2.离心泵的工作原理 (1)叶轮被泵轴带动旋转,对位于叶片间的流体做功,流体受离心力的作用,由叶轮 中心被抛向外围。当流体到达叶轮外周时,流速非常高。 (2)泵壳汇集从各叶片间被抛出的液体,这些液体在壳内顺着蜗壳形通道逐渐扩大的 方向流动,使流体的动能转化为静压能,减小能量损失。所以泵壳的作用不仅在于汇集液体, 它更是一个能量转换装置。 (3)液体吸上原理:依靠叶轮高速旋转,迫 使叶轮中心的液体以很高的速度被抛开,从而在叶 轮中心形成低压,低位槽中的液体因此被源源不断 地吸上。 气缚现象:如果离心泵在启动前壳内充满的是 气体,则启动后叶轮中心气体被抛时不能在该处形 成足够大的真空度,这样槽内液体便不能被吸上。 这一现象称为气缚。(通过第一章的一个例题加以 类比说明)。 为防止气缚现象的发生,离心泵启动前要用外 来的液体将泵壳内空间灌满。这一步操作称为灌 泵。为防止灌入泵壳内的液体因重力流入低位槽 内,在泵吸入管路的入口处装有止逆阀(底阀); 如果泵的位置低于槽内液面,则启动时无需灌泵。 (4)叶轮外周安装导轮,使泵内液体能量转 换效率高。导轮是位于叶轮外周的固定的带叶片的 环。这此叶片的弯曲方向与叶轮叶片的弯曲方向相 反,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液体在泵壳通道内平稳地改变方 向,使能量损耗最小,动压能转换为静压能的效率高。 (5)后盖板上的平衡孔消除轴向推力。离开叶轮周边的液体压力已经较高,有一部分 会渗到叶轮后盖板后侧,而叶轮前侧液体入口处为低压,因而产生了将叶轮推向泵入口一侧 的轴向推力。这容易引起叶轮与泵壳接触处的磨损,严重时还会产生振动。平衡孔使一部分 高压液体泄露到低压区,减轻叶轮前后的压力差。但由此也会此起泵效率的降低。 (6)轴封装置保证离心泵正常、高效运转。离心泵在工作是泵轴旋转而壳不动,其间 的环隙如果不加以密封或密封不好,则外界的空气会渗入叶轮中心的低压区,使泵的流量、 效率下降。严重时流量为零——气缚。通常,可以采用机械密封或填料密封来实现轴与壳之 间的密封

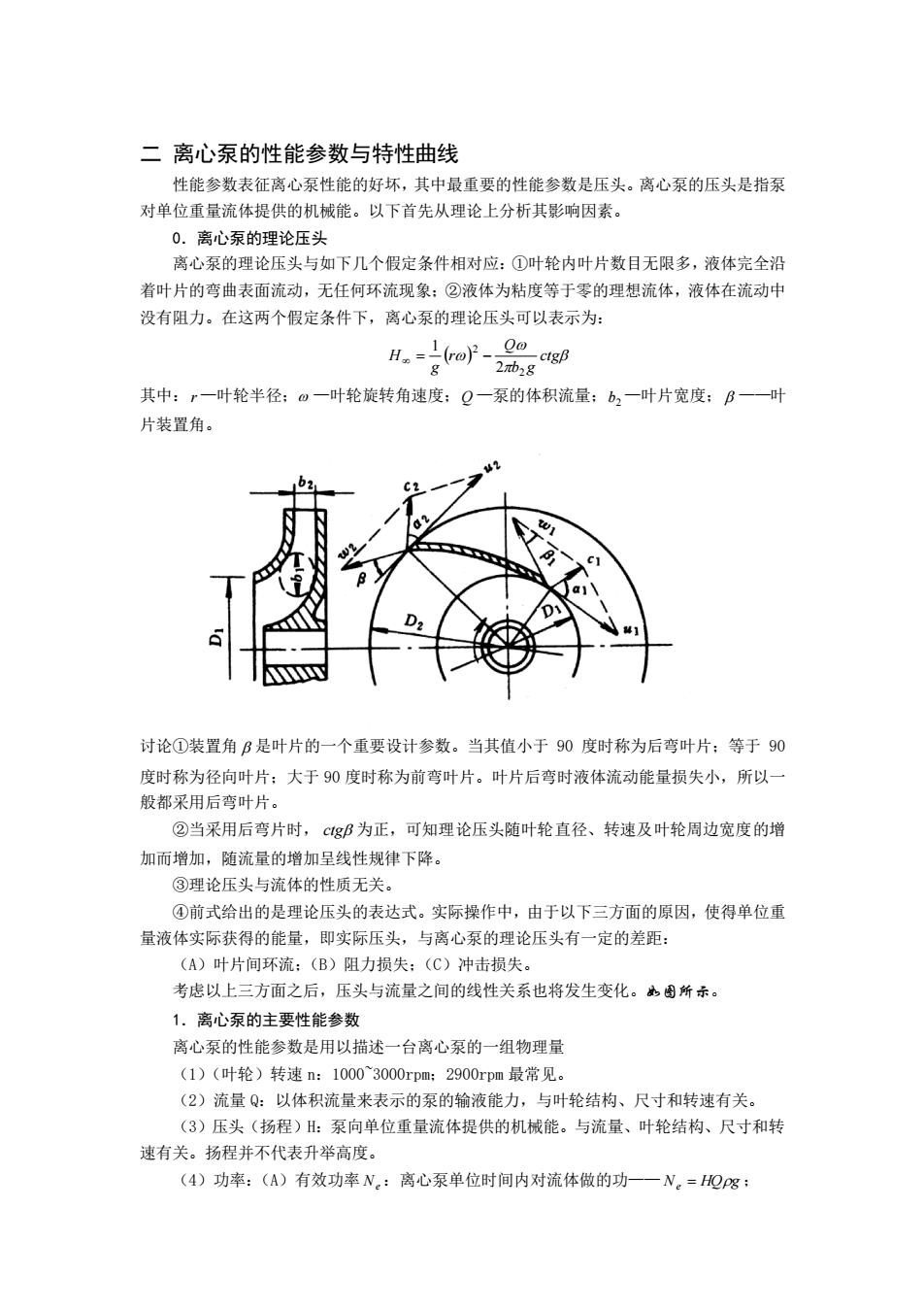

二离心泵的性能参数与特性曲线 性能参数表征离心泵性能的好坏,其中最重要的性能参数是压头。离心泵的压头是指泵 对单位重量流体提供的机械能。以下首先从理论上分析其影响因素。 0.离心泵的理论压头 离心泵的理论压头与如下几个假定条件相对应:①叶轮内叶片数目无限多,液体完全沿 着叶片的弯曲表面流动,无任何环流现象:②液体为粘度等于零的理想流体,液体在流动中 没有阻力。在这两个假定条件下,离心泵的理论压头可以表示为: 其中:r一叶轮半径:0一叶轮旋转角速度:Q一泵的体积流量:b2一叶片宽度:B一一叶 片装置角。 讨论①装置角B是叶片的一个重要设计参数。当其值小于90度时称为后弯叶片:等于90 度时称为径向叶片:大于90度时称为前弯叶片。叶片后弯时液体流动能量损失小,所以 般都采用后弯叶片。 ②当采用后弯片时,gB为正,可知理论压头随叶轮直径、转速及叶轮周边宽度的增 加而增加,随流量的增加呈线性规律下降。 ③理论压头与流体的性质无关 ④前式给出的是理论压头的表达式。实际操作中,由于以下三方面的原因,使得单位重 量液体实际获得的能量,即实际压头,与离心泵的理论压头有一定的差距: (A)叶片间环流:(B)阻力损失:(C)冲击损失。 考虑以上三方面之后,压头与流量之间的线性关系也将发生变化。、围所示 1.离心泵的主要性能参数 离心泵的性能参数是用以描述一台离心泵的一组物理量 (1)(叶轮)转速n:1000^3000rpm:2900rpm最常见。 (2)流量Q:以体积流量来表示的泵的输液能力,与叶轮结构、尺寸和转速有关。 (3)压头(扬程):泵向单位重量流体提供的机械能。与流量、叶轮结构、尺寸和转 速有关。扬程并不代表升举高度。 (4)功率:(A)有效功率N。:离心泵单位时间内对流体做的功一 -N。=H0pg

二 离心泵的性能参数与特性曲线 性能参数表征离心泵性能的好坏,其中最重要的性能参数是压头。离心泵的压头是指泵 对单位重量流体提供的机械能。以下首先从理论上分析其影响因素。 0.离心泵的理论压头 离心泵的理论压头与如下几个假定条件相对应:①叶轮内叶片数目无限多,液体完全沿 着叶片的弯曲表面流动,无任何环流现象;②液体为粘度等于零的理想流体,液体在流动中 没有阻力。在这两个假定条件下,离心泵的理论压头可以表示为: ( ) ctg b g Q r g H 2 2 2 1 = − 其中: r —叶轮半径; —叶轮旋转角速度; Q —泵的体积流量; b2 —叶片宽度; ——叶 片装置角。 讨论①装置角 是叶片的一个重要设计参数。当其值小于 90 度时称为后弯叶片;等于 90 度时称为径向叶片;大于 90 度时称为前弯叶片。叶片后弯时液体流动能量损失小,所以一 般都采用后弯叶片。 ②当采用后弯片时, ctg 为正,可知理论压头随叶轮直径、转速及叶轮周边宽度的增 加而增加,随流量的增加呈线性规律下降。 ③理论压头与流体的性质无关。 ④前式给出的是理论压头的表达式。实际操作中,由于以下三方面的原因,使得单位重 量液体实际获得的能量,即实际压头,与离心泵的理论压头有一定的差距: (A)叶片间环流;(B)阻力损失;(C)冲击损失。 考虑以上三方面之后,压头与流量之间的线性关系也将发生变化。如图所示。 1.离心泵的主要性能参数 离心泵的性能参数是用以描述一台离心泵的一组物理量 (1)(叶轮)转速 n:1000~3000rpm;2900rpm 最常见。 (2)流量 Q:以体积流量来表示的泵的输液能力,与叶轮结构、尺寸和转速有关。 (3)压头(扬程)H:泵向单位重量流体提供的机械能。与流量、叶轮结构、尺寸和转 速有关。扬程并不代表升举高度。 (4)功率:(A)有效功率 Ne :离心泵单位时间内对流体做的功—— Ne = HQg ;

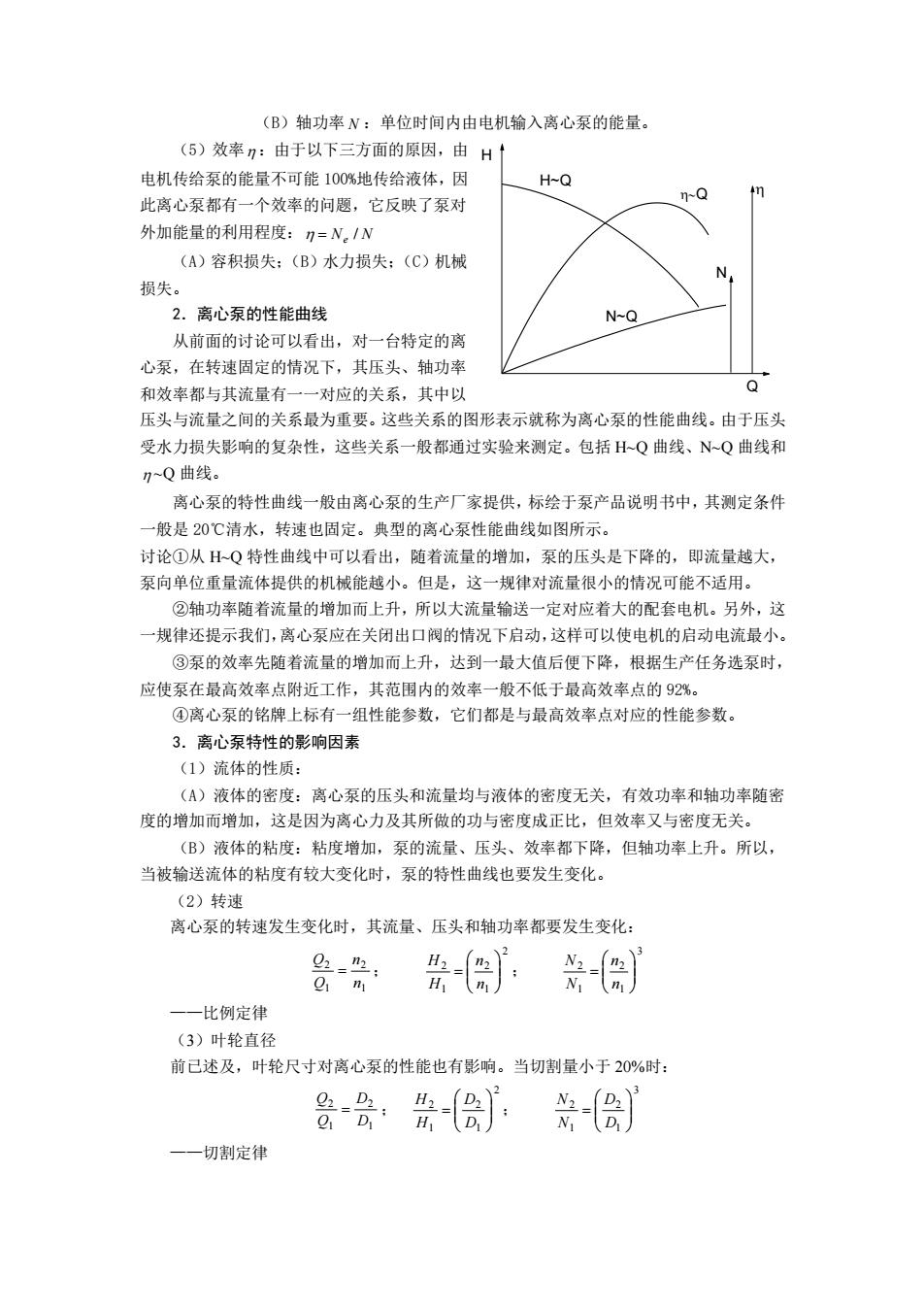

(B)轴功率N:单位时间内由电机输入离心泵的能量。 (5)效率:由于以下三方面的原因,由H 电机传给泵的能量不可能100%地传给液体,因 H-O 此离心泵都有一个效率的问题,它反映了泵对 n-Q 外加能量的利用程度:刀=N。1N (A)容积损失:(B)水力损失:(C)机械 损失。 2,离心泵的性能曲线 N-Q 从前面的讨论可以看出,对一台特定的离 心泵,在转速固定的情况下,其压头、轴功* 和效率都与其流量有 一对应的关系,其中以 压头与流量之间的关系最为重要。这些关系的图形表示就称为离心泵的性能曲线。由于压头 受水力损失影响的复杂性,这些关系一般都通过实验来测定。包括HO曲线、NO曲线和 Q曲线。 离心泵的特性曲线一般由离心泵的生产厂家提供,标绘于泵产品说明书中,其刷定条件 般是20℃清水,转速也固定。典型的离心泵性能曲线如图所示。 讨论①从HQ特性曲线中可以看出,随着流量的增加,泵的压头是下降的,即流量越大, 系向单位重量流体提供的机械能越小。但是,这一规律对流量很小的情况可能不适用。 ②轴功率随着流量的增加而上升,所以大流量输送一定对应着大的配套电机。另外,这 规律还提示我们.离心泵应在关闭出口阀的情况下启动,这样可以使申机的启动电流最小。 ③泵的效率先随着流量的增加而上升,达到一最大值后便下降,根据生产任务选泵时 应使泵在最高效率点附近工作,其范围内的效率一般不低于最高效率点的9%。 ④离心泵的铭牌上标有一组性能参数,它们都是与最高效率点对应的性能参数 3.离心泵特性的影响因素 (1)流体的性质: (A)液体的密度:离心泵的压头和流量均与液体的密度无关,有效功率和轴功率随密 度的增加而增加,这是因为离心力及其所做的功与密度成正比,但效率又与密度无关。 (B)液体的粘度:粘度增加,泵的流量、压头、效率都下降,但轴功率上升。所以 当被输送流体的粘度有较大变化时,系的特性曲线也要发生变化。 (2)转速 离心泵的转速发生变化时,其流量、压头和轴功率都要发生变化 一比例定使 (3)叶轮直径 前己述及,叶轮尺寸对离心系的性能也有影响。当切割量小于20%时: 一切割定律

(B)轴功率 N :单位时间内由电机输入离心泵的能量。 (5)效率 :由于以下三方面的原因,由 电机传给泵的能量不可能 100%地传给液体,因 此离心泵都有一个效率的问题,它反映了泵对 外加能量的利用程度: = Ne / N (A)容积损失;(B)水力损失;(C)机械 损失。 2.离心泵的性能曲线 从前面的讨论可以看出,对一台特定的离 心泵,在转速固定的情况下,其压头、轴功率 和效率都与其流量有一一对应的关系,其中以 压头与流量之间的关系最为重要。这些关系的图形表示就称为离心泵的性能曲线。由于压头 受水力损失影响的复杂性,这些关系一般都通过实验来测定。包括 H~Q 曲线、N~Q 曲线和 ~Q 曲线。 离心泵的特性曲线一般由离心泵的生产厂家提供,标绘于泵产品说明书中,其测定条件 一般是 20℃清水,转速也固定。典型的离心泵性能曲线如图所示。 讨论①从 H~Q 特性曲线中可以看出,随着流量的增加,泵的压头是下降的,即流量越大, 泵向单位重量流体提供的机械能越小。但是,这一规律对流量很小的情况可能不适用。 ②轴功率随着流量的增加而上升,所以大流量输送一定对应着大的配套电机。另外,这 一规律还提示我们,离心泵应在关闭出口阀的情况下启动,这样可以使电机的启动电流最小。 ③泵的效率先随着流量的增加而上升,达到一最大值后便下降,根据生产任务选泵时, 应使泵在最高效率点附近工作,其范围内的效率一般不低于最高效率点的 92%。 ④离心泵的铭牌上标有一组性能参数,它们都是与最高效率点对应的性能参数。 3.离心泵特性的影响因素 (1)流体的性质: (A)液体的密度:离心泵的压头和流量均与液体的密度无关,有效功率和轴功率随密 度的增加而增加,这是因为离心力及其所做的功与密度成正比,但效率又与密度无关。 (B)液体的粘度:粘度增加,泵的流量、压头、效率都下降,但轴功率上升。所以, 当被输送流体的粘度有较大变化时,泵的特性曲线也要发生变化。 (2)转速 离心泵的转速发生变化时,其流量、压头和轴功率都要发生变化: 1 2 1 2 n n Q Q = ; 2 1 2 1 2 = n n H H ; 3 1 2 1 2 = n n N N ——比例定律 (3)叶轮直径 前已述及,叶轮尺寸对离心泵的性能也有影响。当切割量小于 20%时: 1 2 1 2 D D Q Q = ; 2 1 2 1 2 = D D H H ; 3 1 2 1 2 = D D N N ——切割定律 Q N~Q H~Q N H Q

三离心泵的工作点和流量调节 在泵的叶轮转速一定时,一台泵在具体操作条件下所提供的液体流量和压头可用HQ 特性曲线上的一点来表示。至于这一点的具体位置,应视泵前后的管路情况而定。讨论泵的 工作情况,不应脱离管路的具体情况。泵的工作特性由泵本身的特性和管路的特性共同决定。 1.管路的特性曲线 考虑由柏努利方程导出的外加压头计算式: =4++ +h Q越大,则Σ,越大,则流动系统所需要的外加压头越大,。将通过某一特定管路的 流量与其所需外加压头之间的关系,称为管路的特性。 考能上式的压头损夫2,=学)后(学 忽路上、下海技国的动压头运,则A心老兴学}p, 当管路和流体一定时,是流最的函数。令A=上+史,则上式变为: h.=A+f(O) 称为管路的特性方程,表达了管路所需要的外加压头与管路流量之间的关系。在HQ坐标 中对应的曲线称为管路特性曲线。 说明①A=△+2为管路特性曲线在H轴上的截距,表示管路系统所需要的最小外加压头。 ②当流动处于阻力平方区,摩擦因数与流量无关,管路特性方程可以表示为: he=A+BQ: 其中B=8I+} π2gd3 ③高阻管路,其特性曲线较陡:低阻管路其特性曲线较平缓。 2.离心泵的工作点 将泵的HQ曲线与管路的hQ曲线绘在同一坐标 H 系中,两曲线的交点称为泵的工作点。 说明①泵的工作点由泵的特性和管路的特性共同决 定,可通过联立求解泵的特性方程和管路的特性方程 得到: ②安装在管路中的泵,其输液量即为管路的流 量:在该流量下泵提供的扬程也就是管路所需要的外 加压头。因此,泵的工作点对应的泵压头既是泵提供 的,也是管路需要的: ③工作点对应的各性能参数(Q,H,n,N)反映了一台泵的实际工作状态。 3.离心泵的流量调节 由于生产任务的变化,管路需要的流量有时是需要改变的,这实际上就是要改变泵的工 作点。由于泵的工作点由管路特性和泵的特性共同决定,因此改变泵的特性和管路特性均能

三 离心泵的工作点和流量调节 在泵的叶轮转速一定时,一台泵在具体操作条件下所提供的液体流量和压头可用 H~Q 特性曲线上的一点来表示。至于这一点的具体位置,应视泵前后的管路情况而定。讨论泵的 工作情况,不应脱离管路的具体情况。泵的工作特性由泵本身的特性和管路的特性共同决定。 1.管路的特性曲线 考虑由柏努利方程导出的外加压头计算式: e h f g u g p h z + + = + 2 2 Q 越大,则 h f 越大,则流动系统所需要的外加压头越大 he 。将通过某一特定管路的 流量与其所需外加压头之间的关系,称为管路的特性。 考虑上式中的压头损失: 2 2 5 2 8 2 Q d l l g g u d l l h e e f + = + = 忽略上、下游截面的动压头差,则 2 2 5 8 Q d l l g g p h z e e + + = + 。 当管路和流体一定时, 是流量的函数。令 g p A z = + ,则上式变为: h A f (Q) e = + 称为管路的特性方程,表达了管路所需要的外加压头与管路流量之间的关系。在 H~Q 坐标 中对应的曲线称为管路特性曲线。 说明① g p A z = + 为管路特性曲线在 H 轴上的截距,表示管路系统所需要的最小外加压头。 ②当流动处于阻力平方区,摩擦因数与流量无关,管路特性方程可以表示为: 2 he = A+ BQ ; 其中 + = 2 5 8 d l l g B e ③高阻管路,其特性曲线较陡;低阻管路其特性曲线较平缓。 2.离心泵的工作点 将泵的H~Q曲线与管路的 he ~Q曲线绘在同一坐标 系中,两曲线的交点称为泵的工作点。 说明①泵的工作点由泵的特性和管路的特性共同决 定,可通过联立求解泵的特性方程和管路的特性方程 得到; ②安装在管路中的泵,其输液量即为管路的流 量;在该流量下泵提供的扬程也就是管路所需要的外 加压头。因此,泵的工作点对应的泵压头既是泵提供 的,也是管路需要的; ③工作点对应的各性能参数( Q, H,, N )反映了一台泵的实际工作状态。 3.离心泵的流量调节 由于生产任务的变化,管路需要的流量有时是需要改变的,这实际上就是要改变泵的工 作点。由于泵的工作点由管路特性和泵的特性共同决定,因此改变泵的特性和管路特性均能 H Q