通常采用N,O或NO等热氮化/退火法在SiO,中掺 入的氮含量较低,一般在1015N/cm2的量级。而 且热氮化法中氮含量的增加随退火温度的升高而 增加,一般退火温度需要大于800℃。 化学汽相淀积(CVD)和JVD等物理或化学淀积 法则能形成氮含量较高的SO,N薄膜。而且物理 或化学淀积法能够在300~400℃的低温下实现氮 化。但是低温淀积可能形成非稳态的薄膜,因此 低温淀积后通常会增加一步热退火过程以改善薄 膜的质量,降低缺陷和损伤 由于SON,系统热动力学等方面的复杂性,不同 的制备方法的生长机理不同,将产生不同的氨含 量、氮分布和不同的与缺陷相关的微结构

• 通常采用N2O或NO等热氮化/退火法在SiO2中掺 入的氮含量较低,一般在10 15N/cm2的量级。而 且热氮化法中氮含量的增加随退火温度的升高而 增加,一般退火温度需要大于800℃。 • 化学汽相淀积(CVD)和JVD等物理或化学淀积 法则能形成氮含量较高的SiOxNy薄膜。而且物理 或化学淀积法能够在300~400℃的低温下实现氮 化。但是低温淀积可能形成非稳态的薄膜,因此, 低温淀积后通常会增加一步热退火过程以改善薄 膜的质量,降低缺陷和损伤。 • 由于SiOxNy系统热动力学等方面的复杂性,不同 的制备方法的生长机理不同,将产生不同的氮含 量、氮分布和不同的与缺陷相关的微结构

三、高介电常数栅介质 进入到亚0.1微米尺度范围内时,为保证栅对沟道 有很好的控制,如果仍然采用$O2或氮氧化硅作为 栅绝缘介质层,其厚度将小于3nm。 直接隧穿电流随介质层厚度的减小而呈指数性增加, 于是栅与沟道间的直接隧穿将变得非常显著,由此 带来了栅对沟道控制的减弱和器件功耗的增加。 克服这种限制的有效方法之一是采用高介电常数的 新型绝缘介质材料(简称高K材料)。采用高K材料 的屋保姿美6如特色 层的物理厚度tox增大,于是栅与沟道间的直接隧 穿电流将大大减小

• 进入到亚0.1 微米尺度范围内时,为保证栅对沟道 有很好的控制,如果仍然采用SiO2或氮氧化硅作为 栅绝缘介质层,其厚度将小于3nm。 • 直接隧穿电流随介质层厚度的减小而呈指数性增加, 于是栅与沟道间的直接隧穿将变得非常显著,由此 带来了栅对沟道控制的减弱和器件功耗的增加。 • 克服这种限制的有效方法之一是采用高介电常数的 新型绝缘介质材料(简称高K材料)。采用高K材料 以后,在保证对沟道有相同控制(COX =ε0εOX /tOX ) 的条件下,栅绝缘介质介电常数的增加将使栅介质 层的物理厚度tOX增大,于是栅与沟道间的直接隧 穿电流将大大减小

一、高介电常数栅介质材料的基本要求 要求 原因 高介电常数 增加栅介质层的物理厚度 与Si有好的热稳定性 保持好的材料特性 始终是非晶态 减少泄漏电流 大的带隙,高的势垒高度 降低隧穿电流 低的缺陷态密度Dit长≤2X 提高性能 101eV-1·cm2 低的固定电荷密度 提高性能

除了要求介质材料的介电常数尽可能大外,首先 介质材料在$i衬底上必须是热动力学稳定的;为 了防止沿晶粒间界的输运,希望栅介质材料在器 件制作工艺过程中始终能够保持为非晶态;同时为 了降低栅的泄漏电流,栅介质材料的带隙应该尽 可能地大;更重要的是希望栅介质材料与$的导 带/价带间的势垒要大leV)。此外,为了保证 MOSFET的性能,还要求减少界面的固定电荷和 缺陷态

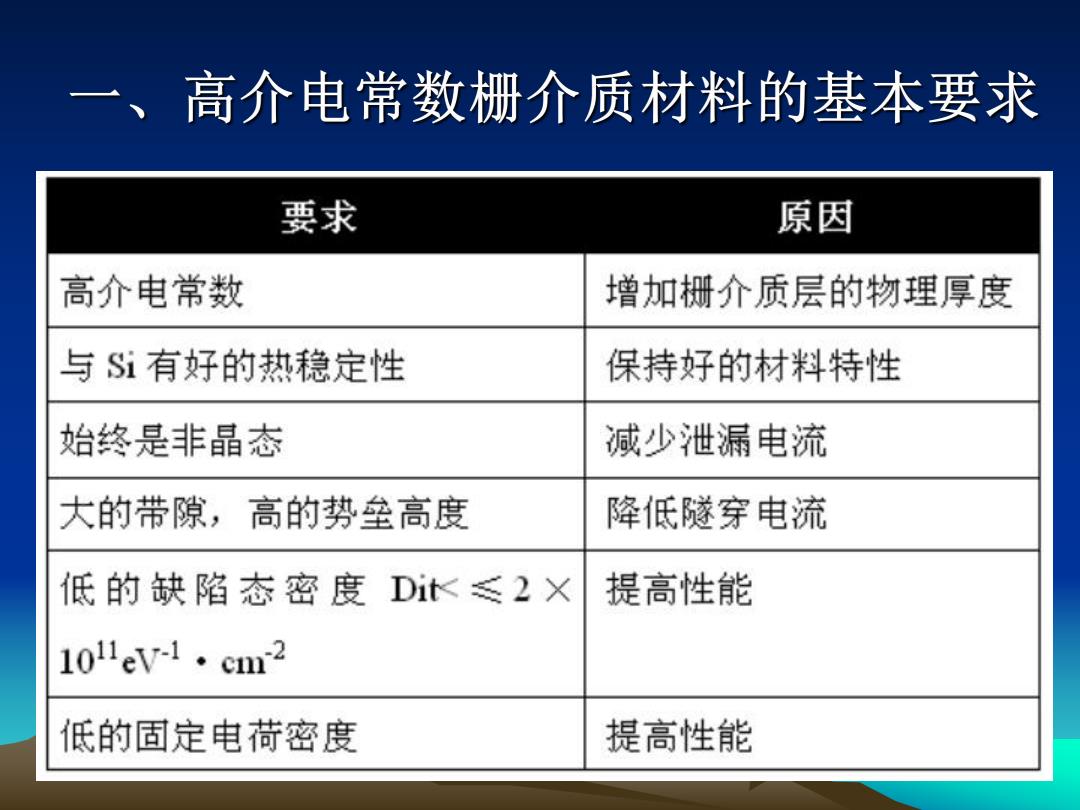

• 除了要求介质材料的介电常数尽可能大外,首先 介质材料在Si衬底上必须是热动力学稳定的;为 了防止沿晶粒间界的输运,希望栅介质材料在器 件制作工艺过程中始终能够保持为非晶态;同时为 了降低栅的泄漏电流,栅介质材料的带隙应该尽 可能地大;更重要的是希望栅介质材料与Si的导 带/价带间的势垒要大(>leV)。此外,为了保证 MOSFET的性能,还要求减少界面的固定电荷和 缺陷态

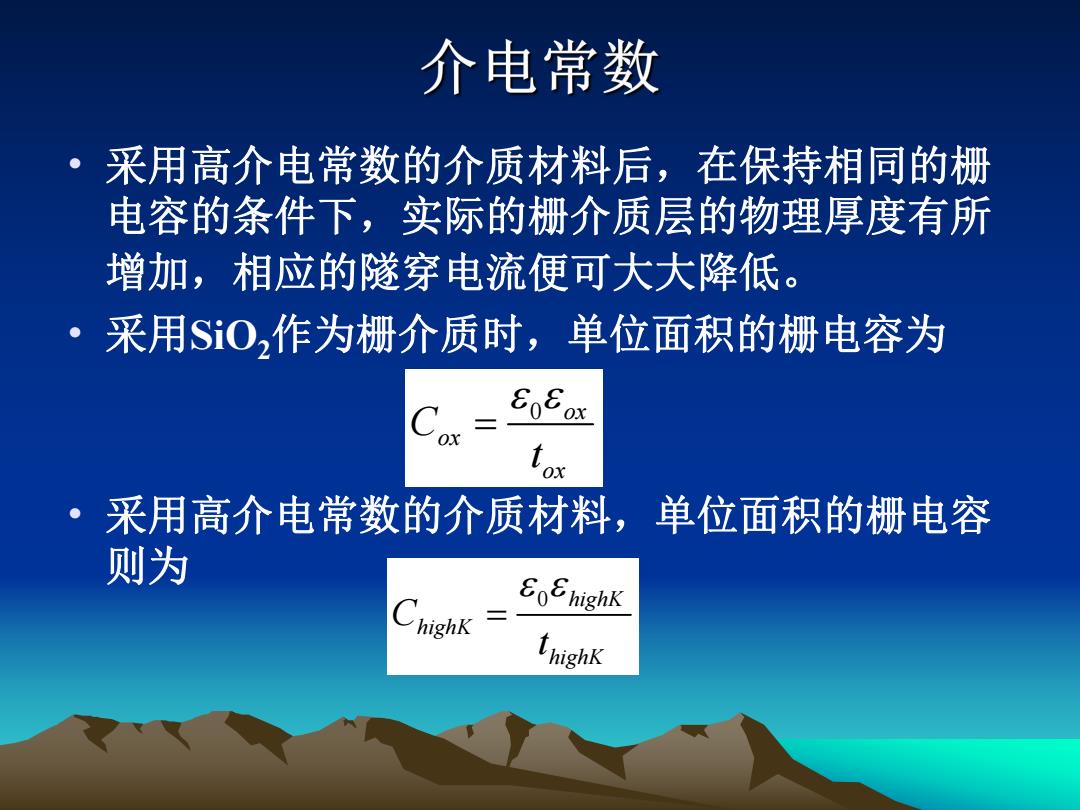

介电常数 采用高介电常数的介质材料后,在保持相同的栅 电容的条件下,实际的栅介质层的物理厚度有所 增加,相应的隧穿电流便可大大降低。 采用$O,作为栅介质时,单位面积的栅电容为 采用高介电常数的介质材料,单位面积的栅电容 则为 EohighK highK 三 thighK

• 采用高介电常数的介质材料后,在保持相同的栅 电容的条件下,实际的栅介质层的物理厚度有所 增加,相应的隧穿电流便可大大降低。 • 采用SiO2作为栅介质时,单位面积的栅电容为 • 采用高介电常数的介质材料,单位面积的栅电容 则为 0 ox ox ox C t 0 highK highK highK C t