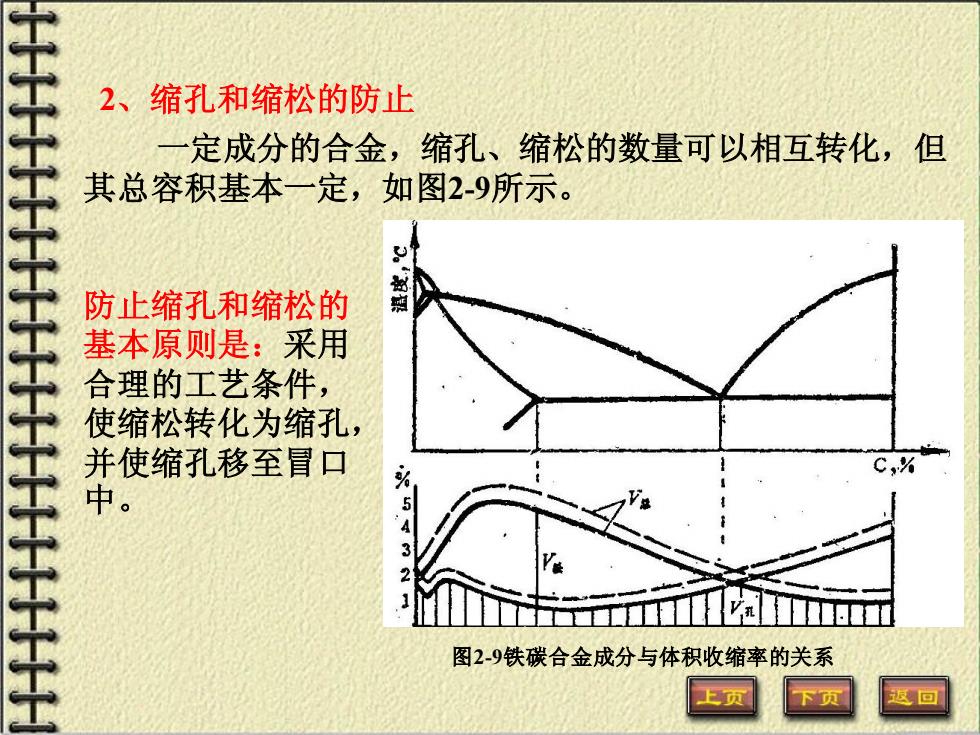

2、缩孔和缩松的防止 定成分的合金,缩孔、缩松的数量可以相互转化,但 其总容积基本一定,如图2-9所示。 防止缩孔和缩松的 基本原则是:采用 合理的工艺条件, 使缩松转化为缩孔, 并使缩孔移至冒口 % 中。 5 图2-9铁碳合金成分与体积收缩率的关系 页 回

2、缩孔和缩松的防止 一定成分的合金,缩孔、缩松的数量可以相互转化,但 其总容积基本一定,如图2-9所示。 图2-9铁碳合金成分与体积收缩率的关系 防止缩孔和缩松的 基本原则是:采用 合理的工艺条件, 使缩松转化为缩孔, 并使缩孔移至冒口 中

1)按照顺序凝固原则进行凝固 是指采用各种工艺措施,使铸件上从远离冒口的部分 到冒口之间建立一个逐渐递增的温度梯度,从而实现由远 离冒口的部分向冒口的方向顺序地凝固,如图2-10所示, 使缩孔转移到冒口中。 适用于收缩大或壁厚差别大,易产生缩孔的合金铸 件;如铸钢,高强度灰俦铁。可锻铸铁等。 动画演示 2)合理确定内浇道位置及浇注工艺 内浇道的引入位置应按照顺序 凝固原则确定;浇注温度和浇注速 温度分布曲线 度,应根据铸件结构、浇注系统类 浇口 型确定,慢浇有利于顺序凝固,有 距离 利于补缩、消除缩孔。 图2-10顺序凝固原则示意图 上页 回

1)按照顺序凝固原则进行凝固 是指采用各种工艺措施,使铸件上从远离冒口的部分 到冒口之间建立一个逐渐递增的温度梯度,从而实现由远 离冒口的部分向冒口的方向顺序地凝固, 如图2-10所示, 使缩孔转移到冒口中。 2)合理确定内浇道位置及浇注工艺 内浇道的引入位置应按照顺序 凝固原则确定;浇注温度和浇注速 度,应根据铸件结构、浇注系统类 型确定,慢浇有利于顺序凝固,有 利于补缩、消除缩孔。 适用于收缩大或壁厚差别大,易产生缩孔的合金铸 件;如铸钢,高强度灰铸铁。可锻铸铁等。动画演示 图2-10顺序凝固原则示意图

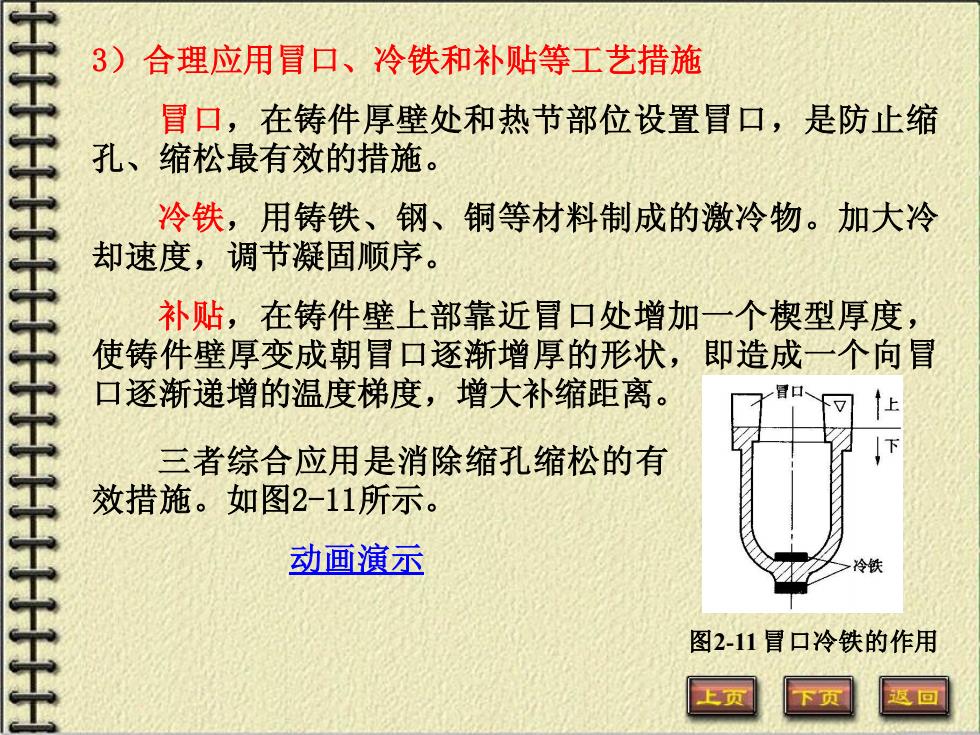

3)合理应用冒口、冷铁和补贴等工艺措施 冒口,在铸件厚壁处和热节部位设置冒口,是防止缩 孔、缩松最有效的措施。 冷铁,用铸铁、钢、铜等材料制成的激冷物。加大冷 却速度,调节凝固顺序。 补贴,在铸件壁上部靠近冒口处增加一个楔型厚度, 使铸件壁厚变成朝冒口逐渐增厚的形状,即造成一个向冒 口逐渐递增的温度梯度,增大补缩距离。 口 三者综合应用是消除缩孔缩松的有 效措施。如图2-11所示。 动画演示 令铁 图2-11冒口冷铁的作用

3)合理应用冒口、冷铁和补贴等工艺措施 冒口,在铸件厚壁处和热节部位设置冒口,是防止缩 孔、缩松最有效的措施。 冷铁,用铸铁、钢、铜等材料制成的激冷物。加大冷 却速度,调节凝固顺序。 补贴,在铸件壁上部靠近冒口处增加一个楔型厚度, 使铸件壁厚变成朝冒口逐渐增厚的形状,即造成一个向冒 口逐渐递增的温度梯度,增大补缩距离。 三者综合应用是消除缩孔缩松的有 效措施。如图2-11所示。 动画演示 图2-11 冒口冷铁的作用

(二)铸造应力 铸造应力:铸件的固态收缩受到阻碍而引起的内应力。可 分为热应力和收缩应力; 热阻碍:铸件各部分由于冷却速度不同,收缩量不同而 引起的阻碍,由其引起的应力称热应力。 机械阻碍:俦型、型芯对铸件收缩的阻碍,由其引起的应 力称机械应力(收缩应力)。 上

(二)铸造应力 铸造应力:铸件的固态收缩受到阻碍而引起的内应力。可 分为热应力和收缩应力; 热阻碍:铸件各部分由于冷却速度不同,收缩量不同而 引起的阻碍,由其引起的应力称热应力。 机械阻碍:铸型、型芯对铸件收缩的阻碍,由其引起的应 力称机械应力(收缩应力)

1、 热应力:由热阻碍引起,落砂后热应力仍存在于铸件内, 是一种残留铸造应力,以框架俦件为例,说明残留热应力的 形成过程,如图2-12所示,其热应力形成过程分三阶段。 第一阶段,两者都塑性 变形,无热应力; 塑性状态 第二阶段,一 塑性, 弹性,仍无热应力; 弹性状态 第三阶段,两者均弹性 时间 变形,冷却慢的受拉, 快的受压。残留热应力 和合金的弹性模量、线 收缩系数、铸件各部分 d 壁厚差别及温度差成正 图2-12热应力的形成 比。 动画演示

1、热应力:由热阻碍引起,落砂后热应力仍存在于铸件内, 是一种残留铸造应力,以框架铸件为例,说明残留热应力的 形成过程,如图2-12所示,其热应力形成过程分三阶段。 第一阶段,两者都塑性 变形,无热应力; 第二阶段,一塑性,一 弹性,仍无热应力; 第三阶段,两者均弹性 变形,冷却慢的受拉, 快的受压。残留热应力 和合金的弹性模量、线 收缩系数、铸件各部分 壁厚差别及温度差成正 比。 动画演示 图2-12 热应力的形成