第4章物料及制品干燥与脱水 内容提要 无机材料在生产过程中对半成品和一些含水矿物原料往往需要进 行干燥,以满足生产工艺要求。 物料、坯体在干燥过程中,随着水分的排除要发生收缩,产生一定 的收缩应力,如果收缩过程处理不当,会导致坯体出现变形和开裂。特 别是尺寸较大的卫生陶瓷坯件,由于其壁厚不均,干燥过程控制不当时 极易变形,这种现象是生产中常出现的。为了正确处理这一矛盾,我们 必须深入了解坯体干燥过程的实质和产生收缩的原因,从而掌握坯体干 燥过程中的变化规律,选择合适的干燥制度和干燥设备。 本章主要阐述物料及制品的脱水与干燥过程及原理,介绍干燥方法 和工艺制度,并对干燥与脱水设备的工作原理和工艺控制进行了具体的 介绍。 4.1干燥原理 依靠蒸发而使含水原料或成型后的坯体脱水的过程称为干燥。 原料和成型后的各种坯体都含有一定量的水分,必须经过干燥,原 因: A.提高坯体强度,减少生坯的变形和破损。 B.干燥还可使坯体的吸水率增加,以便进行施釉操作。 C干燥好的坯体在烧成初期可以进行较快地升温而不致开裂。这 样,可以减少燃料消耗,缩短烧成周期。 4.1.1物料中水分的性质 按照坯料与水分结合方式的不同,坯体中的水分有三种存在形式 自由水:自由水是坯体直接与水接触而吸收的水分。存在于坯体的 大毛细孔(直径大于10cm)及颗粒的空隙中。 又叫机械结合水,由内聚力与坯料结合,因而结合松弛,干燥过程中 极易排除,其脱水温度一般在100℃左右。 l

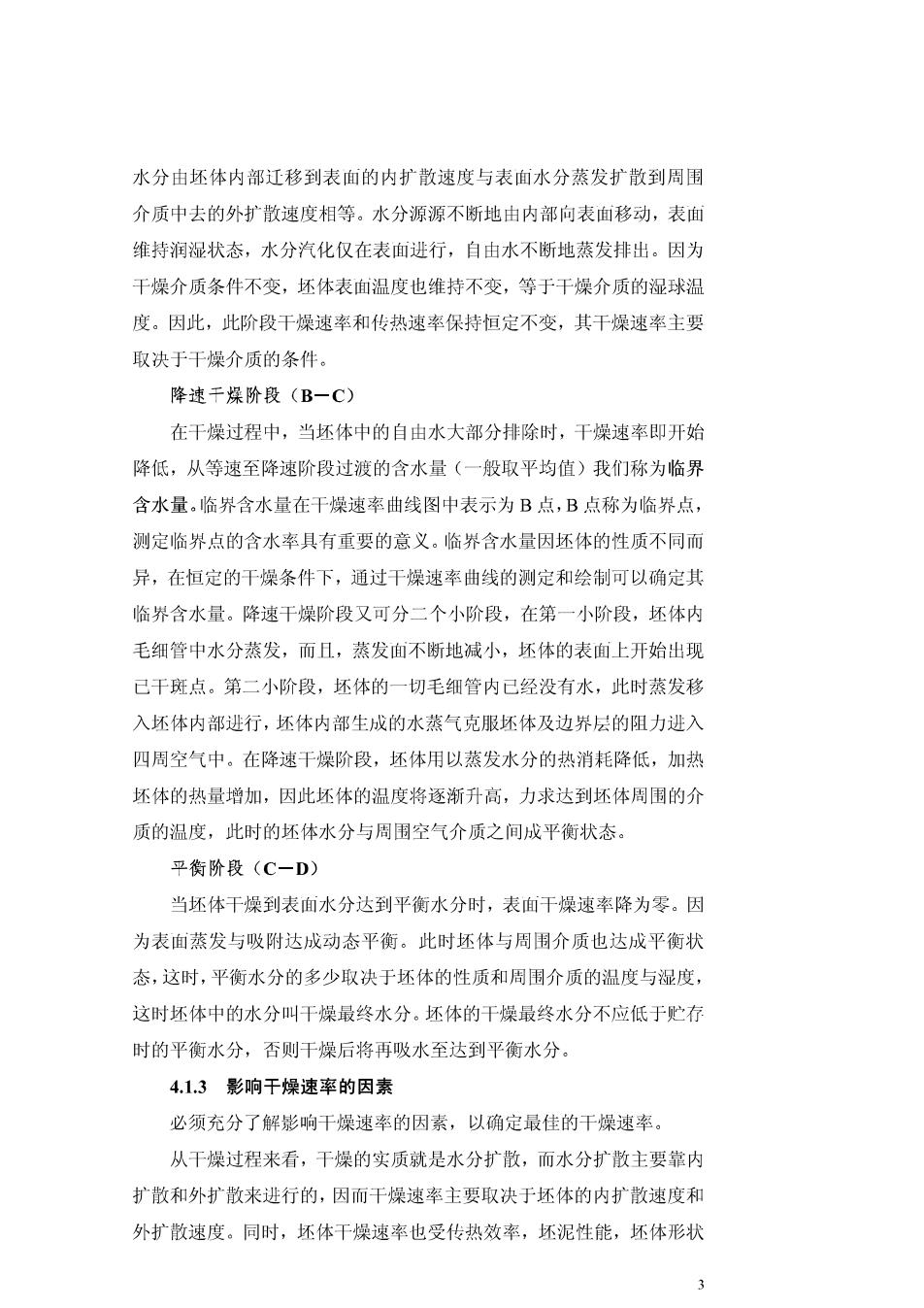

大气吸附水:将绝对干燥的坯体置于大气中时,坯体中的黏土从空 气中吸附的与坯料粒子呈物理化学状态结合的水。这种 水吸附于坯体的细小毛细管中和细小黏土胶粒表面上, 受到分子引力(范德华力)的作用,离黏土胶粒最近的 单分子层的水分结合最牢固,多分子层的水分结合较 弱,随着离黏土粒子越远,逐渐接近于自由水。 平衡水不能在干燥中除去,它是干燥极限时坯体 所含之水,其含量与坯料的性质、周围介质的温度、 湿度有关。坯体中的吸附水要到温度比水的沸点稍高 时才能排除 化学结合水:化学结合水指包含在原料矿物的分子结构内的水分, 如结晶水、结构水等,这种结合形式的水分最牢固, 排除时需要较高的能量。排除化学结构水,坯体尺寸 并不缩小,不产生收缩应力,可以快速干燥而不致坯 体开裂。 4.1.2物料的干燥过程 干燥过主要是指除去坯体 内部的自由水的过程。假定在干 燥过程中坯体不发生任何化学变 化,干燥介质恒温恒湿,则干燥 过程包含了四个阶段,如图8-1 所示。 升速干燥(0一A) 图8-1干燥过程曲线图 这一阶段也叫加热阶段,坯 体表面被加热升温,水分不断蒸发,直到表面温度达到干燥介质的湿球 温度T,坯体吸收的热量与蒸发水分所消耗的热量达成动态平衡,则 干燥过程进入了等速阶段。由于升速阶段时间很短,所以此阶段排出水 量不多 等速干燥阶段(A一B) 该阶段的特征是干燥介质的条件(温度、湿度、速率等)恒定不变, 2

水分由坯体内部辽移到表面的内扩散速度与表面水分蒸发扩散到周围 介质中去的外扩散速度相等。水分源源不断地由内部向表面移动,表血 维持润湿状态,水分汽化仅在表面进行,自由水不断地蒸发排出。因为 干燥介质条件不变,坯体表面温度也维持不变,等于干燥介质的湿球温 度。因此,此阶段干燥速率和传热速率保持恒定不变,其干燥速率主要 取决于干燥介质的条件。 降速干燥阶段(B一C) 在干燥过程中,当坯体中的自由水大部分排除时,干燥速率即开始 降低,从等速至降速阶段过渡的含水量(一般取平均值)我们称为临界 含水量。临界含水量在干燥速率曲线图中表示为B点,B点称为临界点, 测定临界点的含水率具有重要的意义。临界含水量因坯体的性质不同而 异,在恒定的干燥条件下,通过干燥速率曲线的测定和绘制可以确定其 临界含水量。降速干燥阶段又可分二个小阶段,在第一小阶段,坯体内 毛细管中水分蒸发,而且,蒸发面不断地减小,坯体的表面上开始出现 已干斑点。第二小阶段,坯体的一切毛细管内已经没有水,此时蒸发移 入坯体内部进行,坯体内部生成的水蒸气克服坯体及边券层的阻力进入 四周空气中。在降速干燥阶段,坯体用以蒸发水分的热消耗降低,加热 坯体的热量增加,因此坯体的温度将逐渐升高,力求达到坯体周围的介 质的温度,此时的坯体水分与周围空气介质之间成平衡状态。 平衡阶段(C一D) 当坏体干燥到表面水分达到平衡水分时,表面干燥速率降为零。因 为表面蒸发与吸附达成动态平衡。此时坯体与周围介质也达成平衡状 态,这时,平衡水分的多少取决于坯体的性质和周围介质的温度与湿度, 这时坯体中的水分叫干燥最终水分。坯体的干燥最终水分不应低于贮有 时的平衡水分,否则干燥后将再吸水至达到平衡水分 4,13影响干燥速率的因素 必须充分了解影响干燥速率的因素,以确定最佳的干燥速率。 从干燥过程来看,干燥的实质就是水分扩散,而水分扩散主要靠内 扩散和外扩散来进行的,因而干燥速率主要取决于坏体的内扩散速度和 外扩散速度。同时,坯体干燥速率也受传热效率,坯泥性能,坯体形状 3

和厚度等影响。 4.13.1影响内扩撒的因素 A坯泥性能的影响 B坯体温度的影响 C坯体表面与内部水分浓度差的影响 D坯体内温度分布的影响 4.1.3.2影响外扩散的因素 干燥过程中,坯体表面水蒸气的扩散与其表面的水蒸气分压及干燥 介质的水蒸气分压有关,可用下式表示: is=B,(P-P)=B.(C:-C) (8-1) =g-) 式中i外一表面水蒸气的外扩散速度,kg/m2h: 月一蒸发系数,B,0.0168+0.00128,1m: v一平行于坯体表面的气体速度,ms: P一坏体表面温度下的饱和水蒸气分压,P: P分一坯体表面温度下干燥介质中的水蒸气分压,P: R。一扩散速度系数,B=aCB,mh 空气的比热,kJ/kg.C: a一对流给热系数,kJmh.·℃: B一空气密度,kgm: C表一坯体表面的水蒸气浓度,kgm2 C一介质中的水蒸气浓度,kgm’: 刀一坯体表面温度下蒸发kg水所需的热量,kJ/(kg水汽): 坯体蒸发表面的温度(空气的湿球温度),℃: 干燥介质的温度,℃。 上式表明外扩散速度主要受空气的温度、湿度与流速的影响,同时 也与坯体的加热方式有关。 A空气的温度与湿度的影响 B空气的流动速度和流动方向的影响 C空气流量的影响

4.13.3其他影响因素 综上所述,彪响干燥速率(干燥时间)的主要因素为: (1)坯料的结构、性质: (2)坯体的形状、大小、厚度: (3)坯体的最初、最终水分: (4)干燥介质的温度、湿度、速度的大小和方向: (5)干燥介质与坏体的接触情况: (6)加热方式(干燥方法): (7)干燥器的结构、类型。 4.1.4制品在干燥过程中的收缩与变形 在坯体干燥过程中,随者自由水分的排除,颗粒表面的水膜不断变 薄,颗粒逐浙靠拢,坏体发生收缩,其收缩量大约等于排出的自由水的 体积。当水膜厚度减薄至一定程度,则坯体颗粒互相接触,内扩散阻力 增大,干燥速率及收缩速度发生急剧变化,收缩基本停止,进入降速干 燥过程,继续干燥则排除相互接触的各颗粒间的孔隙水,发生傲小收缩, 直至与周围干燥介质水分达成平衡为止。 在整个坯体收缩过程中产生了内应力。当这种内应力大于塑性状态 坯体的屈服值时,坯体发生变形,若内应力过大,超过其弹性状态坯休 的强度时,会导致开裂。 影响坯体干燥收缩与变形的因素主要有以下几个方血: (1)坯体中黏土的性能 (2)坯体的化学组成。 (3)坏体的含水率。 (4)坯体的成型方法。 (5)坏体的形状 4.2干燥方法 根据热源提供热量方式的不同,干燥方法可分为自然干燥、热风干 燥、电干燥、红外线干燥、复合干燥等。 4.2.1热空气干燥 5