第7章烧成与煅烧 内容提要 由于无机材料及其制品所用原料的稳定性和耐高温性,要使它们进行物理化学反应生 成新的稳定物质,必须要经过高温过程,才能获得性能优良的无机材料及其制品。 本章介绍了烧成与煅烧的基本概念;讲述了陶瓷坯、釉在烧成过程中的物理化学变化、 瓷胎的显微结构、陶瓷的烧成方式的选择、陶瓷产品烧成缺陷分析;讲解了耐火材料砖坯 在烧成过程中的物理化学变化、影响砖坯烧成的工艺因素、不同耐火材料制品的烧成;介 绍了烧成制度的确定与烧成设备;介绍了热压烧结、真空烧结、反应烧结、高温自蔓延烧 结、微波烧结等烧成新工艺和新技术;讲述了水泥熟料的形成过程,即矿化剂及微量元素 对水泥熟料煅烧的影响、水泥熟料煅烧设备、回转窑内的物料煅烧、悬浮预热和窑外分 解、熟料冷却机、水泥熟料的立窑煅烧等内容。 7.1陶瓷的烧成 烧成是陶瓷生产中一道关键的工序。经过成型、上釉后的半成品,必须通过高温烧成 才能获得瓷器的一切特性。坯体在烧成过程中发生了一系列的物理化学变化,如膨胀、收 缩,气体的产生、液相的出现,旧晶相的消失、新品相的析出等等。这些变化在不同温度 阶段中进行的状况决定了瓷器的质量与性能。因此,为了保证产品的烧成质量,就必须准 确地掌握坯体在烧成过程中的物化反应规律及特点,选择热工性能良好的窑炉,事先制定 出合理的烧成制度,然后按烧成制度严格操作控制,以达到烧制出高质量瓷器的要求。 7.1.1陶瓷坯、釉在烧成过程中的物理化学变化 7.1.1.1坯体在烧成过程中的物理化学变化 陶瓷坯体在烧成过程中会发生一系列的物理化学变化,当坯体配方、原料性质、窑内气 氛性质等不同时,产生这些变化的温度范围甚至性质都可能有所不同。根据坯体的物理化学 变化特征,一般可将其烧成过程划分为四至五个阶段。下面以黏土、长石、石英为主要配料 原料的普通陶瓷的烧成过程为例,说明坯体在烧成过程各个阶段所发生的物理化学变化。 A低温阶段(室温~300℃) 坯体在此阶段主要是排除干燥时未能排除的残留水分,不发生化学变化。随着水分排 除固体颗粒紧密靠拢,将使坯体产生少量收缩,但这种收缩并不能完全弥补水分蒸发所造 成的空隙,因此黏土质坯体经过此阶段后,其强度和气孔率均有所增大。 B氧化分解阶段(300~950℃) 这一阶段是坯体烧成的关键阶段之一。坯体中所含有机物、碳酸盐以及铁质化合物等 大都在此阶段进行氧化或分解,反应进程将随升温速度及窑内气氛而异。此外,还有品型 转变、结构水排除,以及一些物理变化。 a氧化反应 (1)碳素及有机物的氧化。坯体中的碳素及有机物主要由黏土类原料带入,如紫木 节土、黑碱石、大同土及南方的黑泥等都含有大量的有机物及碳素;另外,明焰烧成时烟 气中未燃尽的碳粒也可能沉积于坯体表面上,它们都将发生氧化反应并放出气体,例如:

C有机+02350'c以上)C02个 C#+0,的acL,C0,个 这些反应均应在釉层熔融前完成,否则就容易产生坯釉泡之类的缺陷。 (2)硫化铁的氧化。黏土夹杂的硫化铁矿物十分有害,如控制不当也易使制品起泡 并且反应生成的FzO:又易影响制品的外观颜色。铁的硫化物一般在800℃左右氧化完毕。 FeS2+02330-450°C)FeS+S02↑ 4FeS+7020-9c→2Fe,0+4S021 b分解反应 (1)结构水的排除。黏土类原料所含结构水的排除温度与其结晶程度、刊矿物组成及 升温速度等因素有关。陶瓷生产中常用的几种含结构水的原料的脱水温度分别为:高岭石 类黏士400-600℃,蒙脱石类黏土550750'℃,伊利石类黏士550-650'℃,叶蜡石600-750C, 瓷石600-700℃,滑石800-900℃。例如,高岭土在480-600℃之间分解排除结构水,形成 偏高岭石: A102Si022H204w0-C→A1202Si02+2H20个 (2)碳酸盐的分解。坯料中的碳酸盐类刊矿物的分解反应一般在1000℃左右基本结束 这类反应主要有: CaC0,m-1 cCa0+c0.↑ MgCO:400-900"c →Mg0+CO2↑ MgCO:CaCO 730-9s0c→Ca0+Mg0+2C0,1 4FeCO3 80-1000°c →2Fez0+3C02↑ c晶型转变及液相的形成 石英具有多种晶型,在加热过程中要发生晶型转变。其中对制品烧成影响较大的是下 列反应: B-石英C→a-石英 (4V=+0.82%) 根据K0-A120,-SiO2系统相图可知,三元低共熔物要到985℃时才出现,但由于杂质 的存在,实际低共熔点的温度要比相图所示温度低60℃以上。因此当温度升至900℃以后, 在长石和石英、长石和分解后的黏土颗粒的接触部位开始产生液相熔滴。 因此坯体在氧化分解阶段发生的物理变化主要是:随着结构水的排除,碳酸盐的分解, 以及有机物的氧化,坯体失重明显,气孔率进一步增大。坯体的体积变化取决于黏土、长 石和石英三者的相对含量,表现为三者的膨胀和收缩的综合作用之结果,但变化趋势基本 上相同。另外,由于本阶段后期有少量熔体起胶结颗粒的作用,所以本阶段后期坏体强度 有所增大。 C高温阶段(950℃-最高烧成温度) 由于各种陶瓷制品的质量要求及其所用原料性质不同,对此阶段的烧成温度及窑内气 氛的要求也不同。瓷器的烧成温度要求较高,而陶器的烧成温度较低。就烧成气氛而言 我国北方大都采用氧化焰烧成,而南方大都采取还原焰烧成。当采用还原焰烧成时,高温 阶段又包括氧化保温、强还原及弱还原三个阶段。整个高温阶段发生的化学反应如下: a在1050℃以前,继续上述尚未完成的氧化分解反应 2

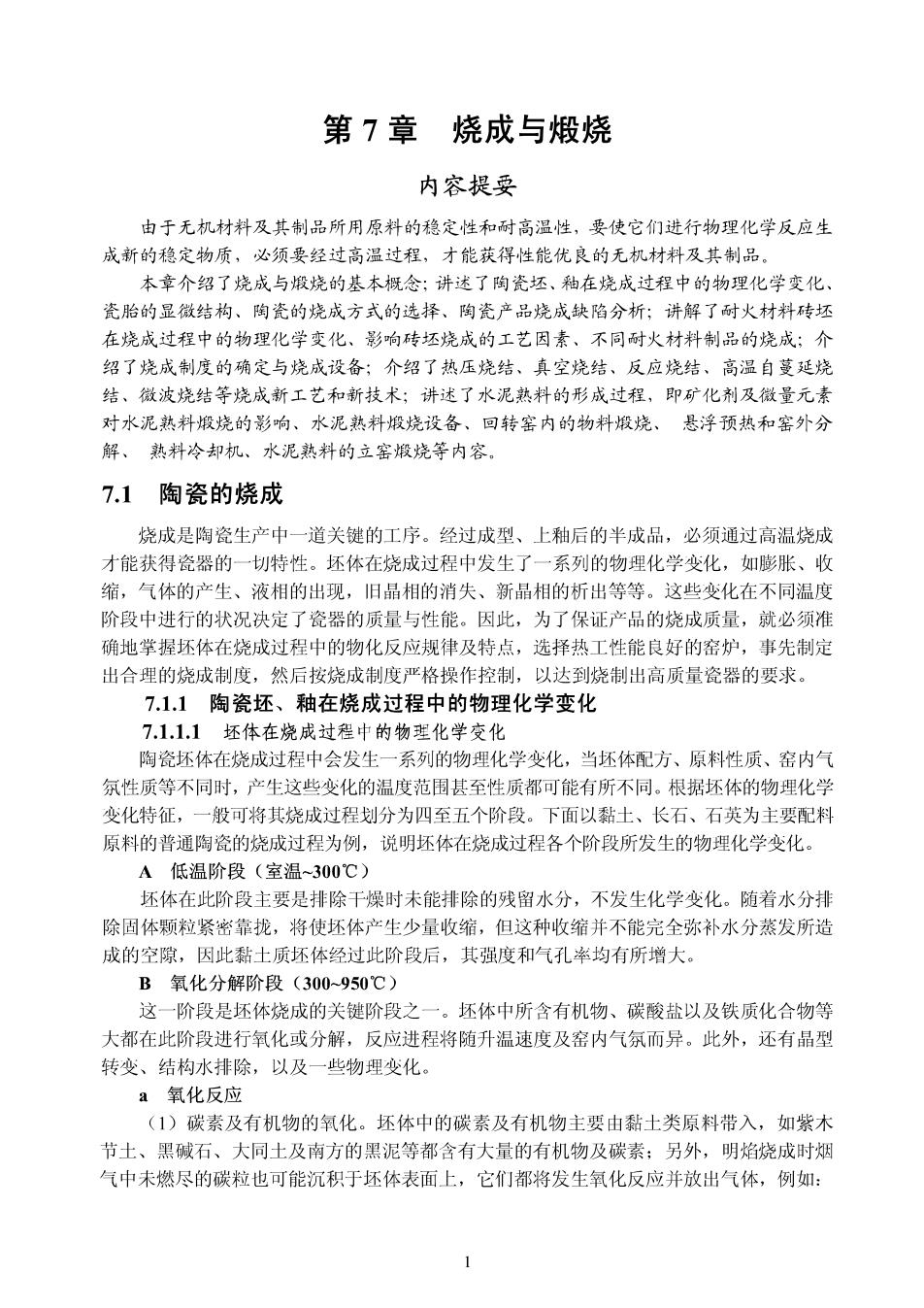

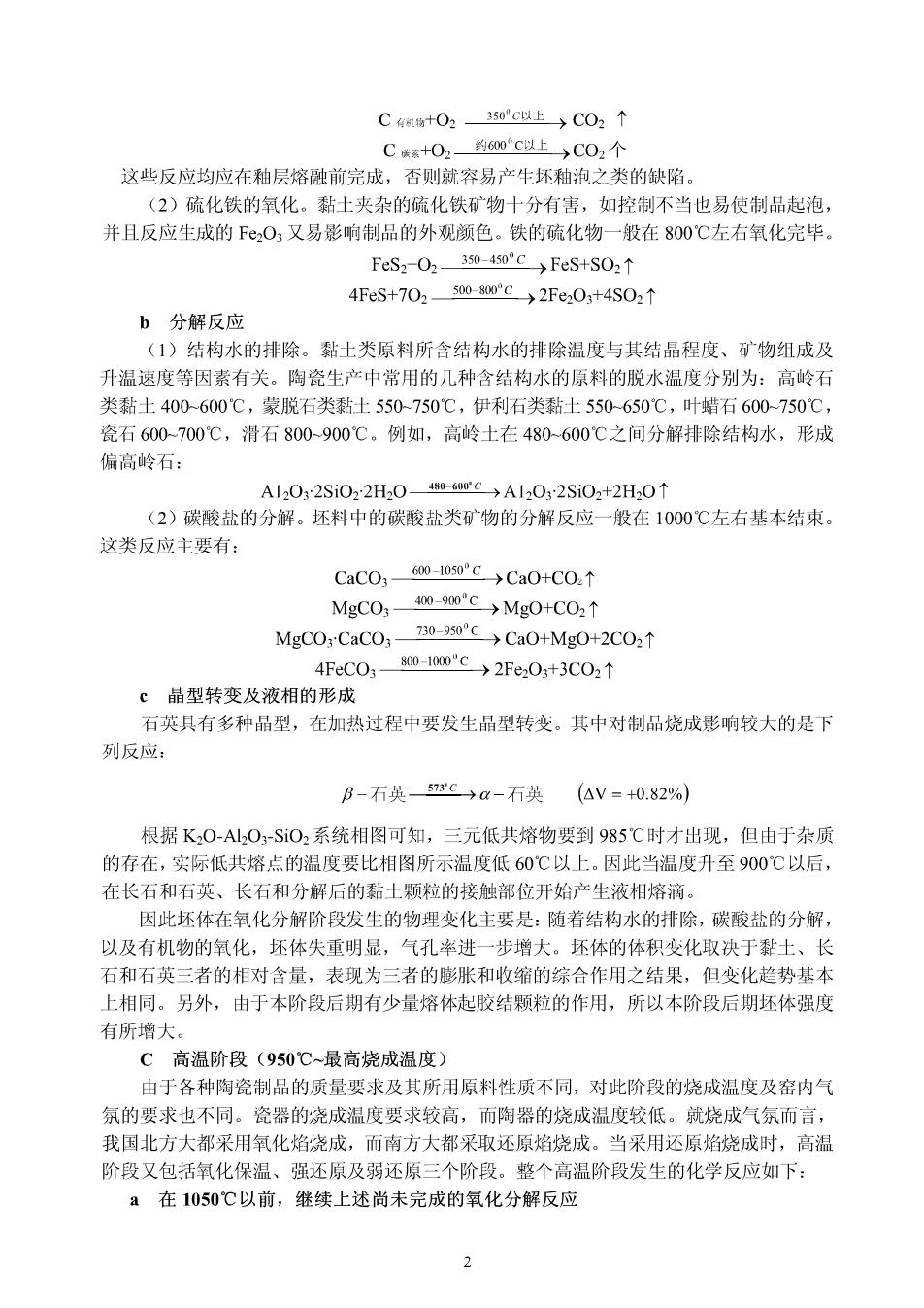

坯体中的氧化反应在950℃左右以前是不能进行完全的。如果在进入还原焰焙烧之前 以及在釉层封闭坯体之前烧不尽碳素,这些碳素将推迟到烧成末期或冷却初期进行氧化, 这就有可能引起坯釉泡和烟熏。因此,生产中往往在高温阶段初期进行氧化保温操作。氧 化保温的具体温度范围及保温时间要充分考虑坯体的烧成温度、装窑密度、坯体矿物组成 及厚度、窑内温差大小等因素来确定。 b硫酸盐的分解和高价铁的还原与分解 MgSO4 ≥90c→Mg0+S03个 Na2S04- 1200-1370C →Na2O+S0 2Fe203- 1250-13700c 4fe0+02↑ Fe2O;+CO- 1000-1100°c →2Fe0+C02↑ c形成大量液相和莫来石晶体 高岭土的热分析结果显示,将其加热至980-1000℃时产生第一个放热效应,布林德里 (G.W.Brindley)等人认为是由高岭石脱水后形成的偏高岭石在向莫来石转化过程中形 成了A1-Si尖晶石相(2Al2O33SiO2)所致。尖晶石相继续受热,便从1000℃开始转变为 莫来石和方石英,这时出现第二个放热效应。这种转变过程可表示如下: 2(Al032Si0,) ¥9s0°c2Al2052Si02+Si02 编的 A-Si尖石 2Al,0,3Si020*c→2Al,0Si02+5i0 3(Al,0,Si0)1mC→3A1,0,2Si0+Si0, 长石作为熔剂矿物在高温下熔融,对坯体的瓷化起着重要作用。前已述及,温度升至 900℃以后,在长石与石英、长石与分解后的黏土颗粒的接触部位开始产生熔滴,如图7- 所示。此后随温度升高液相量不断增加,至1000℃以上坯体中的长石、石英颗粒已明显被 熔蚀(见图7-2)。高温下熔体中的碱金属离子容易扩散到黏土矿物中,从而促进黏土矿物 分解并生成莫来石。而熔体中由于碱金属离子减少,其组成移向三元相图的莫来石析晶区, 结果导致熔体中生细小针状的莫来石晶体。通常将由高岭石分解物形成的粒状及片状莫来 图91瓷还烧至950℃左右 图9-2瓷坯烧至1000℃后 的组织结构示意图 的组织结构示意图 1-黄:2长:3.这演:4黏土矿物 石称为一次莫来石,由长石熔体形成的针状莫来石称为二次莫来石(见图7-3)。 3

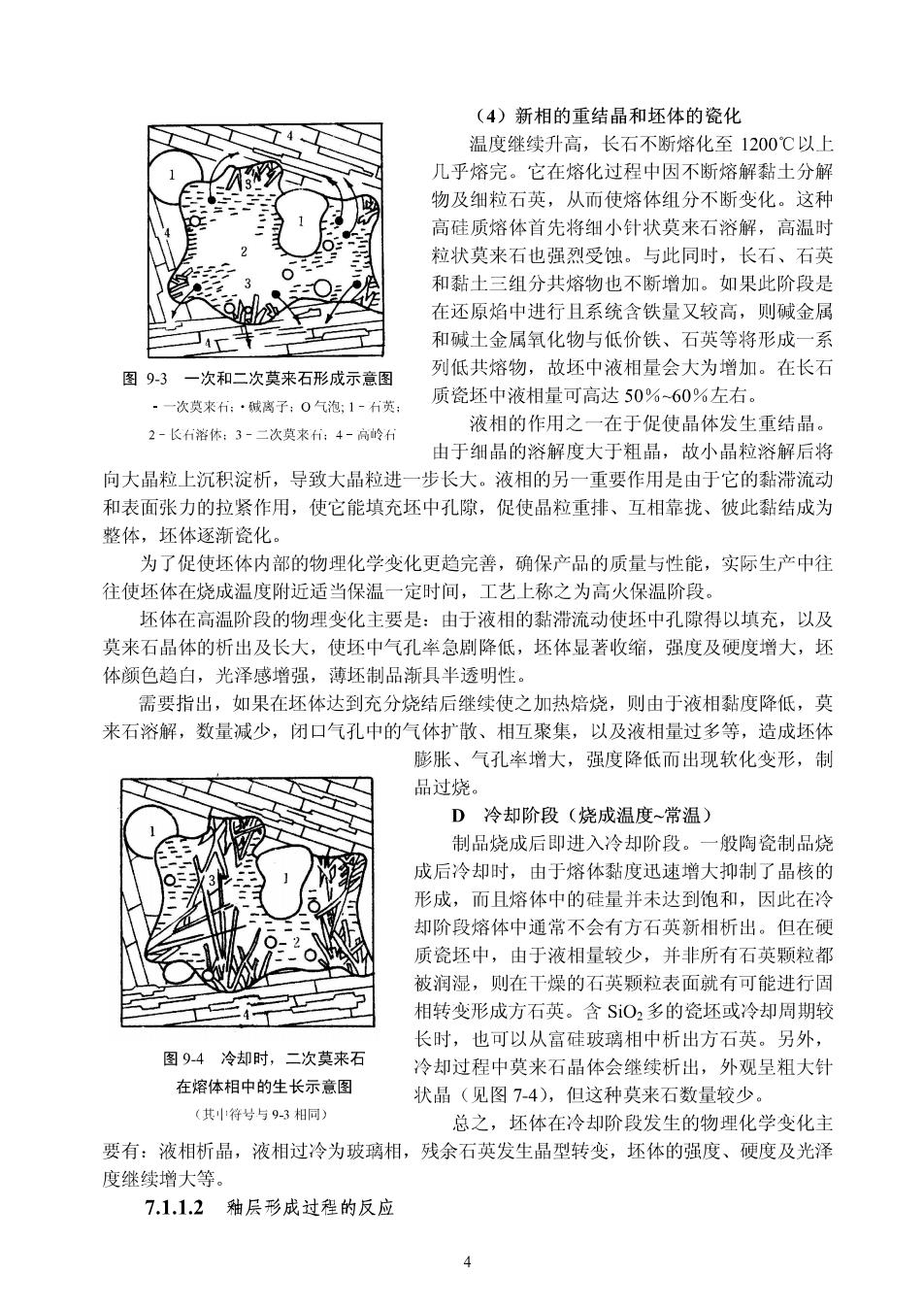

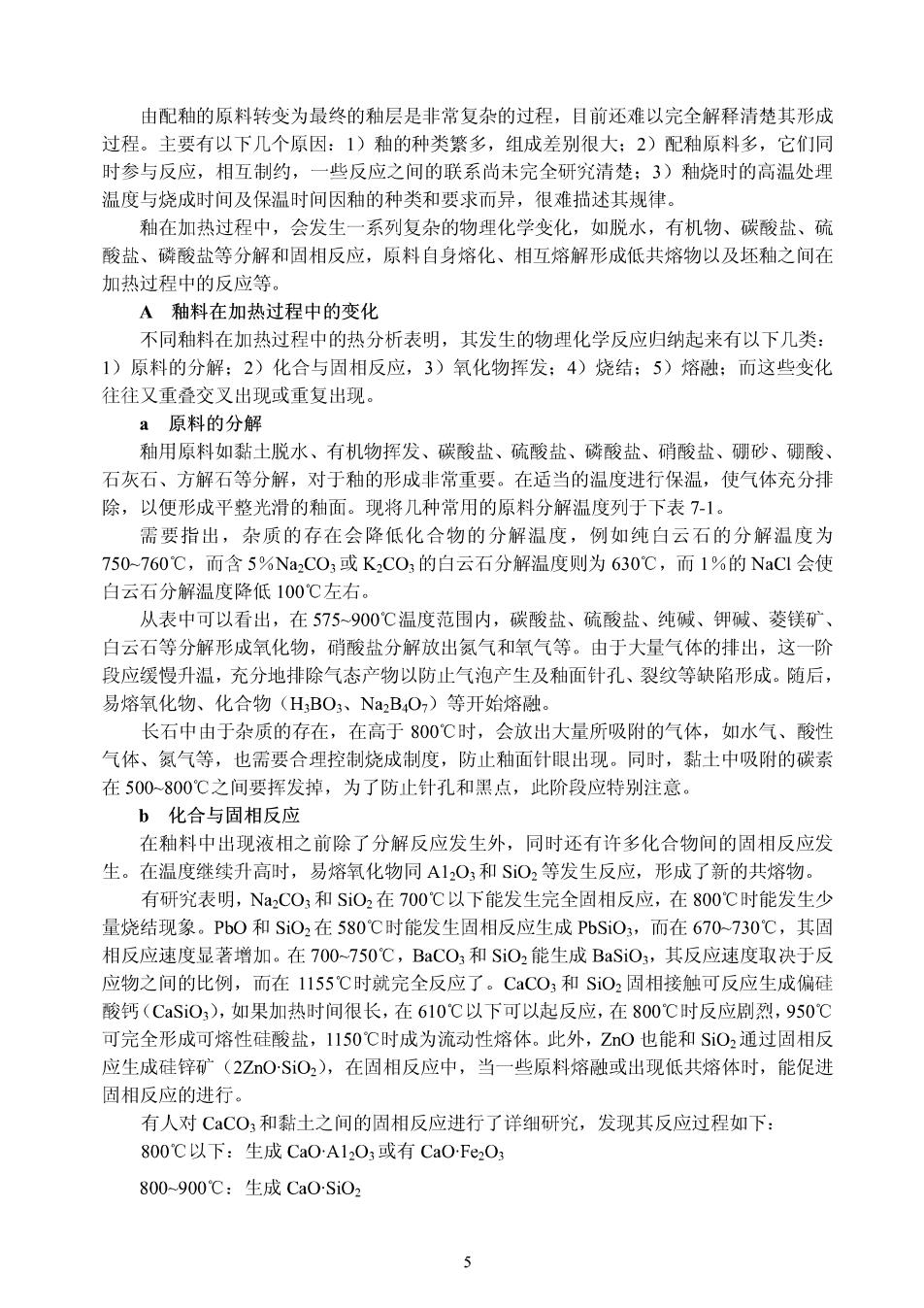

(4)新相的重结晶和坯体的瓷化 温度继续升高,长石不断熔化至1200℃以上 几乎熔完。它在熔化过程中因不断熔解黏土分解 物及细位石英,从而使嫁体组分不断化。这利 高硅质熔体首先将细小针状莫来石溶解,高温时 粒状莫来石也强烈受蚀。与此同时,长石、石英 ●s 和黏土三组分共熔物也不断增加。如果此阶段是 在还原焰中进行且系统含铁量又较高,则碱金属 和碱土金属氧化物与低价铁、石英等将形成一系 图93一次和二次莫来石形成示意图 列低共溶物,故坯中液相量会大为增加。在长石 一次莫来行:·碱离子:0气泡:1-行英 质瓷坯中液相量可高达50%-60%左右 液相的作用之一在于促使晶体发生重结晶 2-长行落格:3-二次莫来行:4-高岭行 由于细晶的溶解度大于粗晶,故小晶粒溶解后将 向大晶粒上沉积淀析,导致大晶粒进一步长大。液相的另一重要作用是由于它的黏滞流动 和表面张力的拉紧作用,使它能填充坯中孔隙,促使品粒重排、互相靠拢、彼此黏结成为 整体,坯体逐渐瓷化。 为了促使坯体内部的物理化学变化更趋完善,确保产品的质量与性能,实际生产中往 往使坯体在烧成温度附近适当保温一定时间,工艺上称之为高火保温阶段。 坯体在高温阶段的物理变化主要是:由于液相的黏滞流动使坯中孔隙得以填充,以及 莫来石晶体的析出及长大,使坯中气孔率急剧降低,坯体显著收缩,强度及硬度增大,坯 本须色趋白,光泽感增强,薄还制品新具半透明性。 需要指出,如果在坯体达到充分烧结后继续使之加热焙烧,则由于液相黏度降低,莫 来石溶解,数量减少,闭口气孔中的气体扩散、相互聚集,以及液相量过多等,造成坯体 膨胀、气孔举增大,强度降低而出现软化变形,制 品过烧。 D冷却阶段(烧成温度常温) 制品烧成后即进入冷却阶段。一般陶瓷制品烧 成后冷却时,由于熔体黏度迅速增大抑制了品核的 形成,而且熔体中的硅量并未达到饱和,因此在冷 却阶段熔体中通常不会有方石英新相析出。但在硬 质瓷坯中,由于液相量较少,并非所有石英颗粒都 被润湿,则在干燥的石英颗粒表面就有可能进行西 相转变形成方石英。含SO2多的瓷坯或冷却周期较 长时,也可以从富硅玻璃相中析出方石英。另外 图94冷却时,二次莫来石 冷却过程中莫来石晶体会继续析出,外观呈粗大 在熔体相中的生长示意图 状品(见图7-4),但这种莫来石数量较少 (小符号与9-3相同) 总之,坯体在冷却阶段发生的物理化学变化主 要有:液相析品,液相过冷为玻璃相,残余石英发生品型转变,坯体的强度、硬度及光泽 度继续的大竿 7.1.1.2釉层形成过程的反应

由配釉的原料转变为最终的釉层是非常复杂的过程,日前还难以完全解释清楚其形成 过程。主要有以下几个原因:1)釉的种类繁多,组成差别很大:2)配釉原料多,它们同 时参与反应,相互制约,一些反应之间的联系尚未完全研究清楚:3)釉烧时的高温处理 温度与烧成时间及保温时间因釉的种类和要求而异,很难描述其规律。 釉在加热过程中,会发生一系列复杂的物理化学变化,如脱水,有机物、碳酸盐、硫 酸盐、磷酸盐等分解和固相反应,原料自身熔化、相互熔解形成低共熔物以及坯釉之间在 加热过程中的反应等。 A釉料在加热过程中的变化 不同釉料在加热过程中的热分析表明,其发生的物理化学反应归纳起来有以下几类 1)原料的分解:2)化合与固相反应,3)氧化物挥发:4)烧结:5)熔融:而这些变化 往往又重叠交叉出现或重复出现 a原料的分解 釉用原料如黏土脱水、有机物挥发、碳酸盐、硫酸盐、磷酸盐、硝酸盐、硼砂、硼酸 石灰石、方解石等分解,对于釉的形成非常重要。在适当的温度进行保温,使气体充分排 除,以使形成平整光滑的釉面。现将几种常用的原料分解温度列于下表71 需要指出,杂质的存在会降低化合物的分解温度,例如纯白云石的分解温度为 750-760C,而含5%Na,C0或KC03的白云石分解温度则为630℃,而1%的NaC会使 白云石分解温度降低100℃左右。 从表中可以看出,在575-900℃温度范围内,碳酸盐、硫酸盐、纯碱、钾碱、菱镁矿 白云石等分解形成氧化物,硝酸盐分解放出氨气和氧气等。由于大量气体的非出,这一阶 段应缓慢升温,充分地排除气态产物以防止气泡产生及釉面针孔、裂纹等缺陷形成。随后, 易熔氧化物、化合物(HBO、NaB,O,)等开始熔融。 长石中由于杂质的存在,在高于800℃时,会放出大量所吸附的气体,如水气、酸性 气体、氮气等,也需要合理控制烧成制度,防止釉面针眼出现。同时,黏士中吸附的碳素 在500-800℃之间要挥发掉,为了防止针孔和黑点,此阶段应特别注意。 b化合与固相反应 在釉料中出现液相之前除了分解反应发生外,同时还有许多化合物间的固相反应发 生。在温度继续升高时,易熔氧化物同A1O,和SO2等发生反应,形成了新的共熔物, 有研究表明,NCO,和SiO2在700℃以下能发生完全固相反应,在800℃时能发生少 量烧结现象。Pb0和Si02在580C时能发生固相反应生成PbSi0,而在670-730℃,其固 相反应速度显著增加。在700-750℃,BaCO,和SiO2能生成BaSiO,其反应速度取决于反 应物之间的比例,而在1155C时就完全反应了。CaC0,和SiO,固相接触可反应生成偏 酸钙(CSiO3),如果加热时间很长,在610℃以下可以起反应,在800℃时反应剧烈,950℃ 可完全形成可熔性硅酸盐,1150℃时成为流动性熔体。此外,ZO也能和SiO2通过固相反 应生成硅锌矿(2 ZnO-Sio2),在固相反应中,当一些原料熔融或出现低共熔体时,能促进 固相反应的进行。 有人对CaCO3和黏土之间的固相反应进行了详细研究,发现其反应过程如下: 800C以下:生成CaO-A1,O3或有CaO-Fe2O3 800-900℃:生成Ca0Si02