第5章 熔制与相变 内容提要 熔制(或熔炼)是将配合料投入耐火材料砌筑的熔窑中,经高温加 热,得到无固体颗粒、符合成型要求的各种单相熔体的过程。熔制是制 造玻璃、铸石、熔铸耐火材料、人工晶体等无机材料的主要工艺过程。 熔制过程包括一系列物理的、化学的、物理化学的现象和反应。为了尽 可能缩短熔制过程和获得优质产品,必须充分了解熔制过程中所发生的 变化和进行熔制所需要的条件,从而寻求一些合适的工艺过程和制定合 理的熔制制度。 本章主要介绍玻璃的熔制过程、工艺影响因素以及促进熔制过程的 新工艺和新技术;分析玻璃熔制过程所产生的缺陷类型、形成原因、影 响因素及防止措施;阐述熔体和玻璃体相变的形式、机理和发生原因, 介绍玻璃的析晶过程及其速率,进一步说明微晶玻璃和熔铸耐火材料的 结晶化过程控制。 5.1玻璃的熔制 将称量准确混合均匀的配合料经窑炉高温加热,形成均匀的、无气 泡的、符合成型要求的玻璃液的过程,称为玻璃的熔制。 玻璃的熔制是一个非常复杂的过程,配合料在窑炉中通过热的传 递、质的传递和动量传递,完成一系列的物理的、化学的和物理化学变 化和反应,如表5-1所示。 l

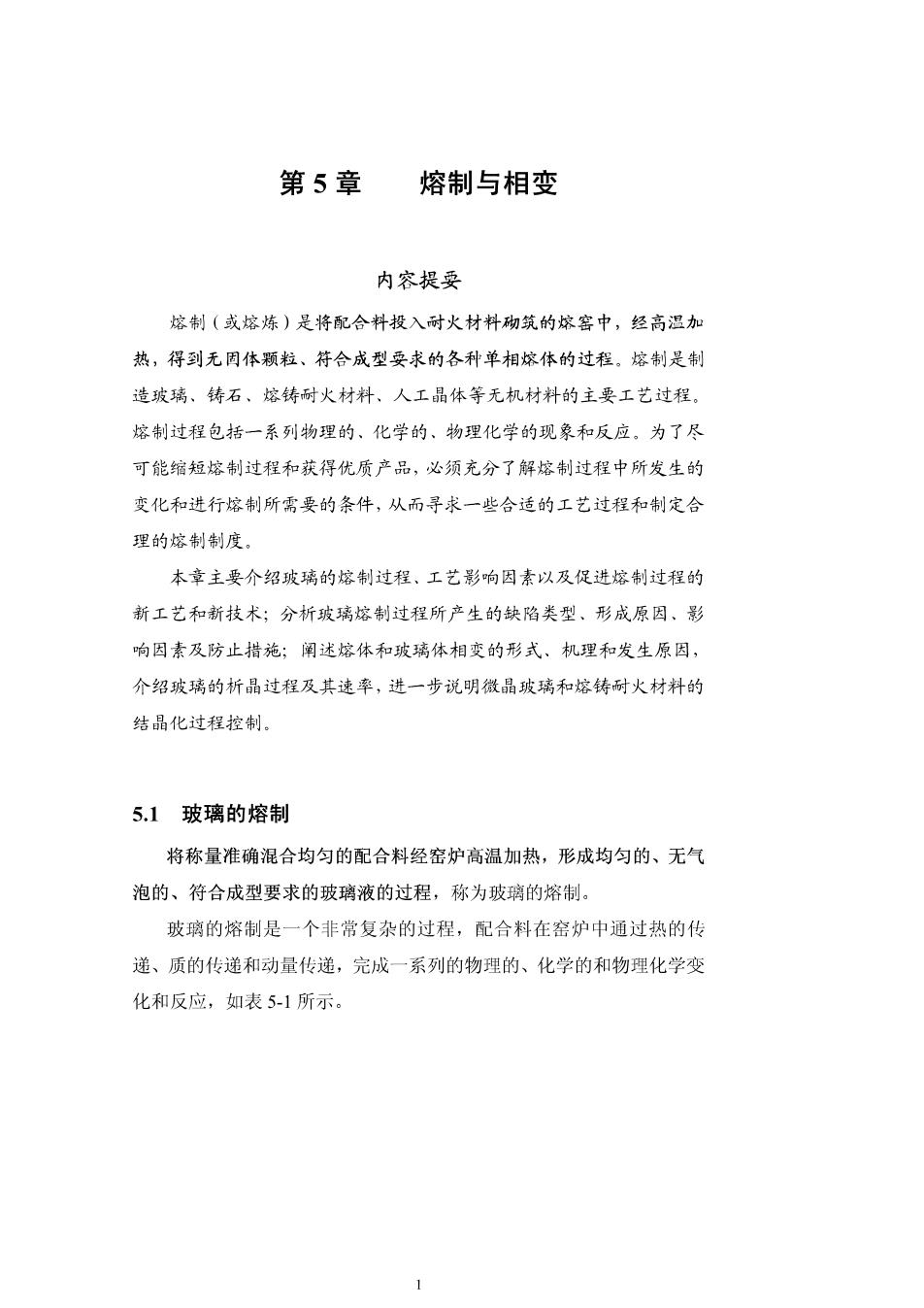

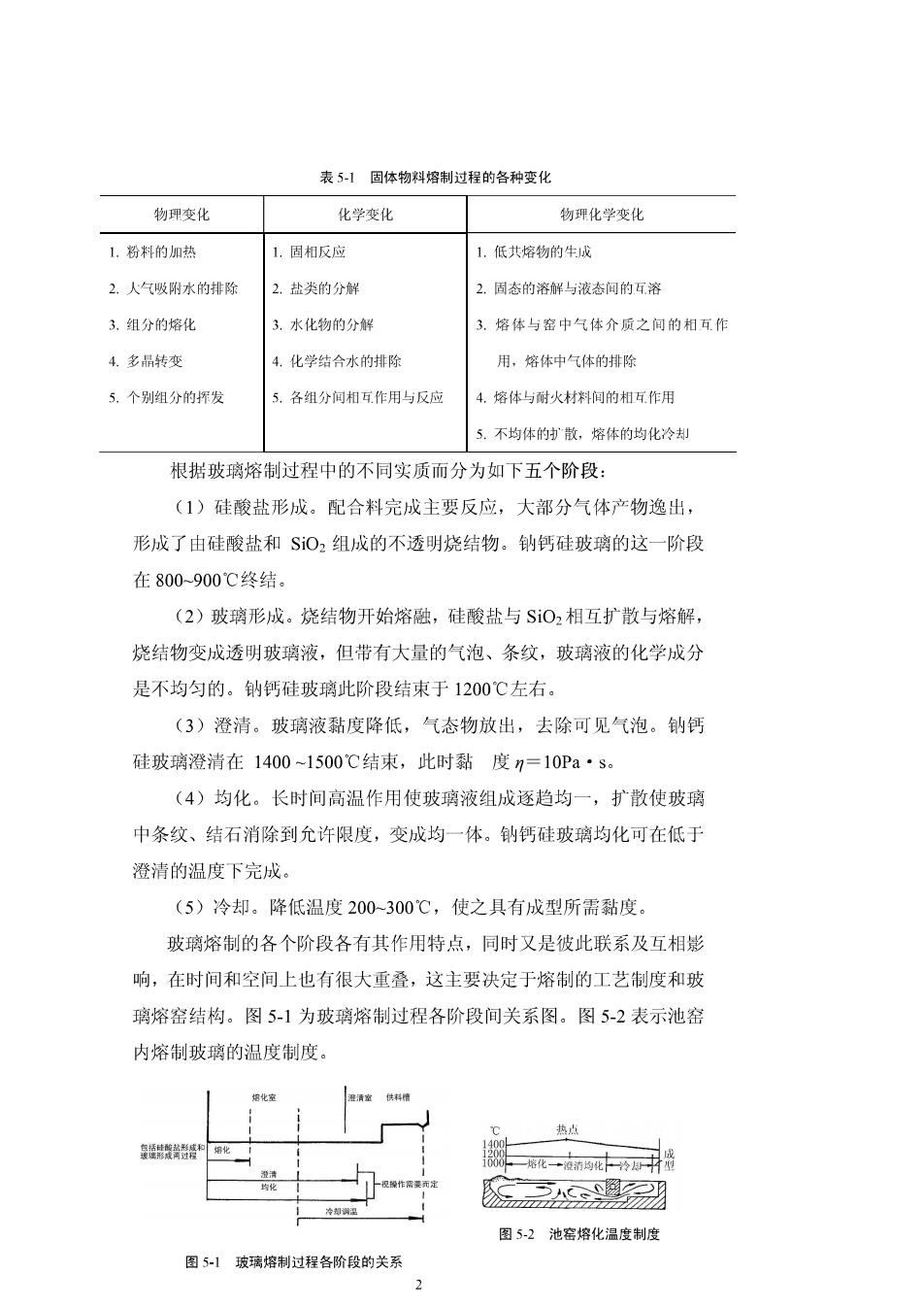

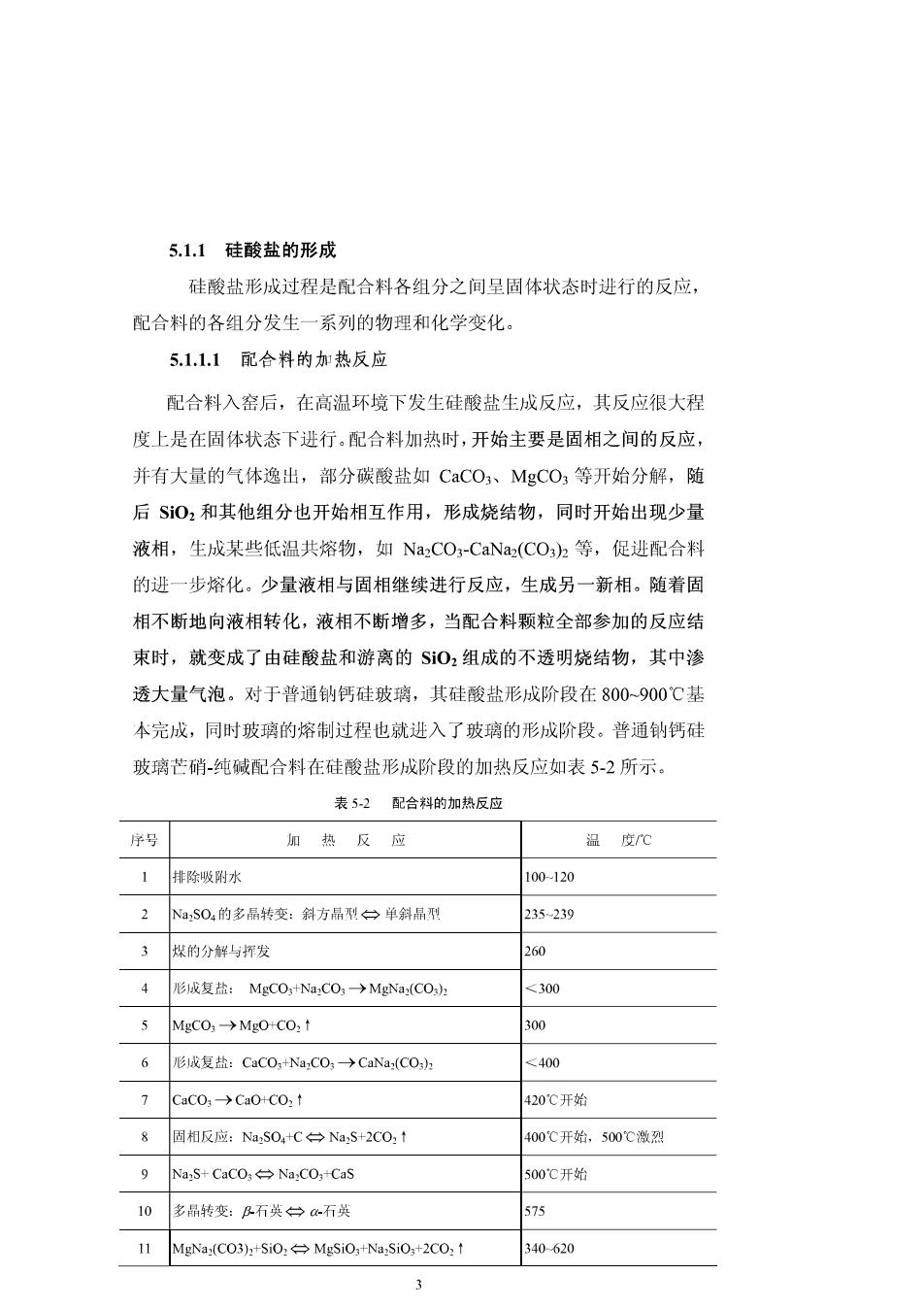

表5-1固体物料熔制过程的各种变化 物甲变化 化学变化 物理化学变化 1,粉料的加热 1.固相反应 低共培物的牛成 2.人气吸附水的排阶 2.盐类的分解 2.固态的溶解与液态间的互溶 3.组分的熔化 3.水化物的分解 3.培体与密中气体介质之间的相互作 4.多品转变 4.化学结合水的排 用,熔体中气体的排除 5,个别组分的挥发 5,各组分相互作用马反应 4,熔体与火材料间的相互作用 5不均体的散,熔体的均化冷 根据玻璃熔制过程中的不同实质而分为如下五个阶段: (1)硅酸盐形成。配合料完成主要反应,大部分气体产物逸出, 形成了由硅酸盐和SO2组成的不透明烧结物。钠钙硅玻璃的这一阶段 在800-900℃终结。 (2)玻璃形成。烧结物开始熔融,硅酸盐与Si02相互扩散与熔解, 烧结物变成透明玻璃液,但带有大量的气泡、条纹,玻璃液的化学成分 是不均匀的。钠钙硅玻璃此阶段结束于1200℃左右。 (3)澄清。玻璃液黏度降低,气态物放出,去除可见气泡。钠钙 硅玻璃澄清在1400~1500℃结束,此时黏度=10Pa·s (4)均化。长时间高温作用使玻璃液组成逐趋均一,扩散使玻璃 中条纹、结石消除到允许限度,变成均一体。钠钙硅玻璃均化可在低于 澄清的温度下完成。 (5)冷却。降低温度200-300℃,使之具有成型所需黏度。 玻璃熔制的各个阶段各有其作用特点,同时又是彼此联系及互相影 响,在时间和空间上也有很大重叠,这主要决定于熔制的工艺制度和玻 璃熔窑结构。图5-1为玻璃熔制过程各阶段间关系图。图5-2表示池窑 内熔制玻璃的温度制度。 图52池窑熔化温度制度 图5-1玻璃熔制过程各阶段的关系

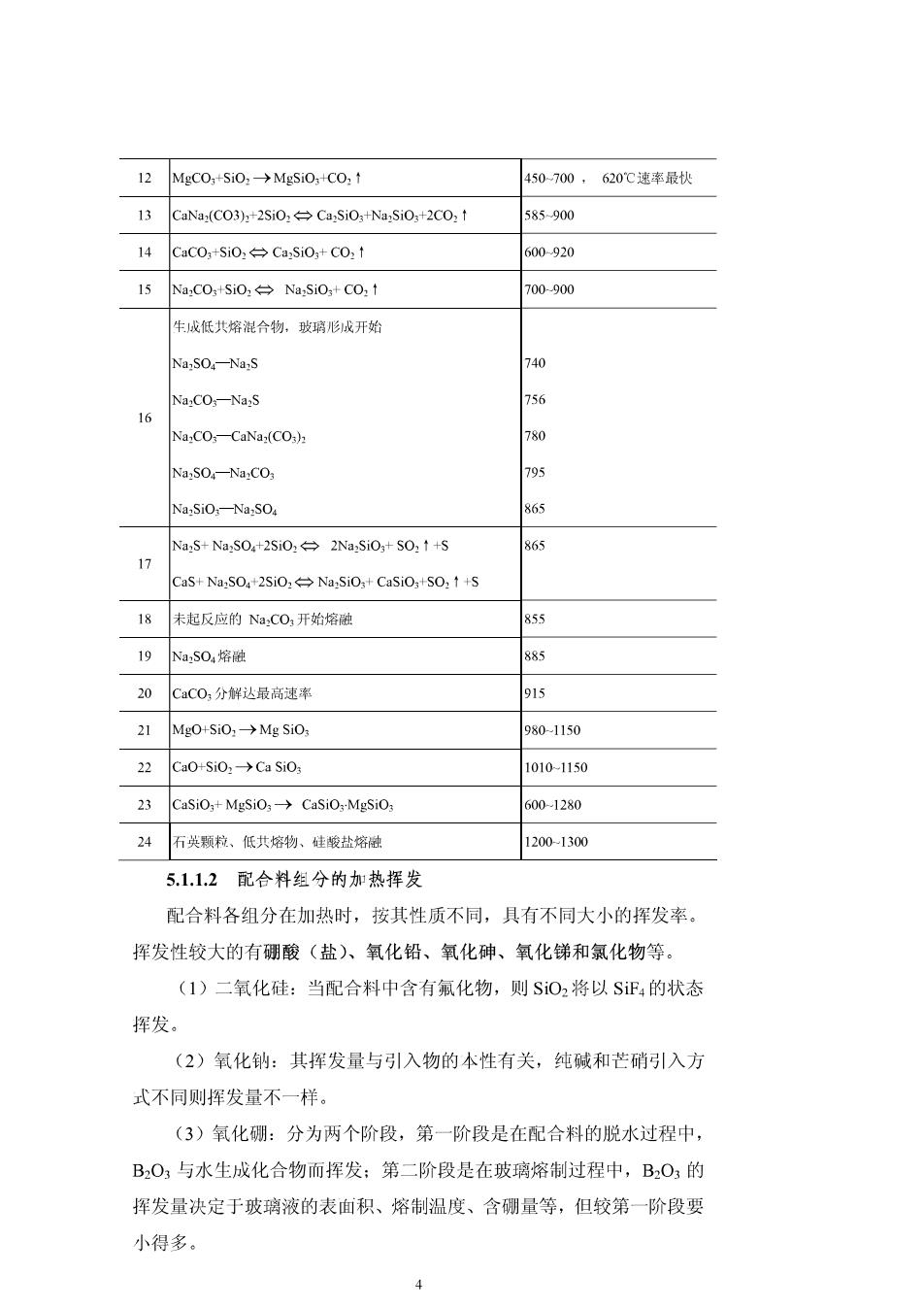

5.1.1硅酸盐的形成 硅酸盐形成过程是配合料各组分之间呈固体状态时进行的反应, 配合料的各组分发生一系列的物理和化学变化。 5.1.1.1配合料的加热反应 配合料入窑后,在高温环境下发生硅酸盐生成反应,其反应很大程 度上是在固体状态下进行。配合料加热时,开始主要是固相之间的反应, 并有大量的气体逸出,部分碳酸盐如CaCO,、MgCO,等开始分解,随 后Si0,和其他组分也开始相互作用,形成烧结物,同时开始出现少量 液相,生成某些低温共熔物,如Na,CO,-CaNa(CO2等,促进配合料 的进一步熔化。少量液相与固相继续进行反应,生成另一新相。随着固 相不断地向液相转化,液相不断增多,当配合料颗粒全部参加的反应结 束时,就变成了由硅酸盐和游离的SO,组成的不透明烧结物,其中渗 透大量气泡。对于普通钠钙硅玻璃,其硅酸盐形成阶段在800-900℃基 本完成,同时玻璃的熔制过程也就进入了玻璃的形成阶段。普通钠钙硅 玻璃芒硝-纯碱配合料在硅酸盐形成阶段的加热反应如表5-2所示。 表52配合料的加热反应 序号 如热反应 温度/沁 1排除吸附水 100-120 NSO,的多品转变:斜方品雅一单斜品型 235-239 煤的分解与挥发 260 形成复盐:MgCO,+Na,CO→MgNa,COh <300 5 MgCO→Mg0+COt 300 6 形成复盐:CaCO,-Na,C0→CaNa,(COh <400 7 CaC0,→Ca0+C0,t 420℃开始 相反应:NaS0,+CNaS+2C01 400℃开始,500℃激烈 9 Na5+CaC03台Na,C0,CaS 500℃开始 10 多品转变:B石英台a石英 575 MgNa:(CO3):+SiO:MgSiO,+Na:SiO,+2CO:t 340-620

12MgC0,+Si0,→Mg5i0,+C0,↑ 450-700,620℃速率最快 13 CaNa:(CO3):+2SiO:Ca:SiO,+Na:SiO:+2CO:1 585-900 14 CaC0,+Si0,C,5i0+C0,1 600-920 15 Na:CO+SiO:Na:SiO,+CO:t 700900 牛成低共熔混合物,玻璃形成开始 Na:SO,-Na:S Na:CO:-Na:5 16 3% Na:COCaNa(CO:) 780 a50,-a,c0 795 Na:SiO:-Na:SO. Na:S+Na:SO+2SiO:2Na:SiO:+SO:1+S 6 CaS+Na:SO+2SiO:Na:SiO,+CaSiO,+SO:1+S 卡起反应的a,CO开始熔 19 NaS0,熔稚 885 20 CaC0,分解达最高速率 21 Mg0-SiO,→MgSi0, 980-1150 22Ca0-si0,→Casi0. 1010-1150 23 CaSiO,+MgSiO;CaSiO:-MgSiO, 6001280 24石英颗粒、低共熔物、硅酸盐熔他 1200-1300 5.1.1.2配合料组分的加热挥发 配合料各组分在加热时,按其性质不同,具有不同大小的挥发率。 挥发性较大的有硼酸(盐)、氧化铅、氧化砷、氧化锑和氯化物等。 (1)二氧化硅:当配合料中含有氟化物,则SO2将以Sf4的状态 挥发。 (2)氧化钠:其挥发量与引入物的本性有关,纯碱和芒硝引入方 式不同则挥发量不一样。 (3)氧化硼:分为两个阶段,第一阶段是在配合料的脱水过程中, B,O,与水生成化合物而挥发:第二阶段是在玻璃熔制过程中,B2O3的 挥发量决定于玻璃液的表面积、熔制温度、含碉量等,但较第一阶段要 小得多。 4

(4)氧化铅:其挥发量与本身含量有关。 (5)氧化砷:其挥发率通常为15%左右。 可以认为:玻璃配合料中各氧化物的挥发量随温度升高而呈线性 (或对数,视玻璃而定)关系增大:相同氧化物在不同玻璃中的挥发并 不相同:即使相同氧化物在同一玻璃中的挥发量亦随其含量不同而异: 氧化物在配合料中的挥发量大于它在玻璃中的挥发量:某些原属非挥发 性的氧化物,会因有其他氧化物共存并相互作用而生成挥发性化合物而 挥发:挥发会导致玻璃性质的改变(如光学玻璃的光性变化,以及配料 中采用碎玻璃后的玻璃脆性增加或炸裂)。 5.1.1.3硅酸盐形成过程动力学 硅酸盐形成过程动力学的研究内容包括反应进行的速率和各种不 同因素对反应速率的毙响。 (1)随温度升高,其反应速率随之加快。熔体温度升高导致熔体 中各组分自由能增加,并导致质点运动速率加快,前者使反应有可能进 行,后者由于增加分子间碰撞几率,使反应速率加快。 (2)当温度不变时,反应速率随时间延长而减慢。即反应过程中, 任一化学反应速率不是常数,它随时间延长,反应物浓度减少而逐渐减 慢。 (3)随反应物浓度增加,质点碰撞次数增加,导致反应速率增加。 5.1.2玻璃的形成 5.12.1玻璃形成过看 进入玻璃的形成过程,配合料经熔化基本上已为液相。在硅酸盐形 成阶段生成的硅酸钠、硅酸钙、硅酸铝及反应剩余的大量二氧化硅在温 度继续升高时开始熔融,首先是易熔的低共熔混合物开始熔化,同时硅 酸盐烧结物和剩余二氧化硅互相溶解和扩散,由不透明的半熔烧结物转 变为透明的玻璃液,这一过程称为玻璃的形成阶段。这时不再含有未反 应的配合料颗粒。但玻璃液中存在大量的气泡,化学组成和性质不均匀, 有很多条纹。钠钙硅玻璃的玻璃形成过程大约在1200-]400℃完成。 由于石英砂粒的溶解和扩散速率比其中各种硅酸盐的溶扩速率慢 得多,所以玻璃形成过程的速率实际上取决于石英砂粒的溶解扩散速 5