第8章制品的加工与处理 内容提要 在玻璃、陶瓷生产过程中,制品的加工处理是一个重要环节。加工处理后,制品的性 质和外观发生改变,其质量、附加值和使用价值可得到提高。比如釉使陶瓷制品表面光亮、 密实、不吸水、抗腐蚀、耐风化、易清洗,施加彩釉和艺术釉还具有装饰作用;玻璃经过 退火,其热稳定性提高,钢化处理后,能被进一步强化。制品经过加工处理后,其附加值 通常都会提高,产值可能会因此增加几倍。我国是无机材料生产大国,但主要是采用传统 工艺进行生产,二次加工的比例较低,技术水平相对落后,产品的种类较少。为了提高产 品的质量和附加值,为社会提供品种更丰富、质量更好的制品,应该重视制品的加工与处 理,以获得更好的经济效益和社会效益。 本章介绍了陶瓷和玻璃的装饰、玻璃的退火与钢化、玻璃及陶瓷的封接、玻璃冷加工 与表面处理以及陶瓷高温涂层方面的知识。应重点掌握陶瓷釉饰和玻璃彩饰的主要方法, 玻璃的退火与钢化的基本原理及工艺,玻璃经过加工处理后表面属性的变化,以及形成陶 瓷高温涂层的主要方法。 8.1陶瓷和玻璃的装饰 在陶瓷、玻璃制品表面施釉、蒙砂、蚀刻、上金等,可取得丰富多彩的装饰效果,并 赋予一些实用或其他特殊功能。 8.1.1陶瓷的釉饰 釉是覆盖在陶瓷坯体表面的玻璃质薄层,平均厚度为120~140μm。釉使陶瓷制品表面 光亮、密实、不吸水、抗腐蚀、耐风化、易清洗,彩釉和艺术釉还具有装饰作用。 8.1.1.1陶瓷 A釉的特点 釉是一种玻璃质材料,透明,有光泽,硬、脆,各向同性,具有玻璃的通性,无确定 的熔点,只有熔融温度范围,其性质随温度变化的规律与玻璃相似。但釉又不是玻璃,在 性质上与玻璃有一些差别。釉在熔融软化时保持黏稠、不流坠,在烧制过程中不会在坯体 表面流走,特别是在坯体直立情况下不会形成流坠纹,除非是特意要形成流纹艺术釉。焙 烧过程中,在高温作用下,釉中的一些成分挥发,或与坯体中的某些组分发生反应,使釉 的微观结构和化学成分的均匀性比玻璃都要差。 B釉的性质 为满足陶瓷制品对釉的要求,釉料必须具有以下性质: (1)具有与坯体相应的熔融温度及一定的熔融温度范围(>300℃)。一般要求釉的 成熟温度略低于坯体的烧成温度。为适应一次烧成技术,釉应具有较高的始熔温度和较宽 的熔融温度范围。 (2)与坯体组成相适应,能与坯形成一定厚度的中间层。 (3)釉料要与坯体牢固结合,其热胀系数接近或略小于坯体的热胀系数(某些特殊 的装饰釉除外),以保证在使用过程中,温度变化不会导致发生釉面开裂或脱片

(4)釉料熔融后具有合适的黏度和表面张力以保证冷却后形成一定厚度、平整、光 滑的釉面。 (5)釉面应质地坚硬、耐磕碰、不易磨损。能满足特殊条件的需要(如耐热、耐酸、 时碱性能等)。 釉的一些的主要性质见表8-1。 表8-1釉的主要性能 始塔温度/℃ 不高于1150-1200 釉面显微硬度Mpa 6000-9000 成熟温度/℃ 1300-1450 热稳定性/℃ 220不裂 高温流动度(斜桔法)mm 30-66 光泽度/℃ 大于90 半均影张系数(1×10.20-100C)/C 2.95.3 白度/C 大于80 C釉的分类 釉的种类很多 成分复杂,适用的陶瓷坯体不同,烧制工艺不同,用途不同,因此分 类方法有多种。表8-2列举了几种分类方法和一些釉种 表8-2釉的分类 分类方法 按坯体种类 瓷器釉、炻器釉、陶器釉 按化学组成 长石釉、石灰釉、灰釉、滑石釉、混合釉、土釉、铅釉、硼釉,以及铅红釉、铜红釉 铁红轴、铁青釉、玛璃红轴等 按烧成温度 低温釉(1120℃以下)、中温釉(1120-1300℃)、高温釉(1300℃以上)、易熔釉、难塔釉 按制备方法 生料釉、格块釉、挥发釉(食盐釉)、自释釉、参影釉 按外观特征 透明釉、乳浊釉、颜色釉、无光釉、结品釉、砂金釉、金属北泽釉、电光釉、虹彩釉、变 色釉、偏北釉、闪光釉、荧光籼、天日釉、裂纹釉、流动釉等 按用途分类装饰袖、黏结秈、底釉、面稚、商标种、电瓷釉、化学瓷釉等 D制釉原料 釉所使用的原料有天然原料和化工原料两大类。天然原料基本与坯体所使用的原料相 同,但要求其化学成分更纯、杂质更少。除天然原料外,釉的原料还包括一些化工原料。 化工原料主要用作为助剂,如助熔剂、乳浊剂、着色剂等。 常用的天然原料包括高岭士、长石、石英、石灰石、滑石、含锂矿物、含铁矿物等。 常用的化工原料有作为助熔剂的硬砂、硝酸钾、碳酸钙、氧化锌、铅丹、氟硅酸钠等,作 为乳浊剂的氧化钛、氧化锑、氧化锡、氧化锆、氧化铈等,作为着色剂的钴、铜、锰、铁、 银、铬等元素的化合物 8.1.1.4常用釉料 (1)釉料按主要熔剂的化学组成来分,常用釉料主要有以下几种 1)长石种。长石釉和石灰釉是瓷、炻和精陶采用最多的两种釉料,一般都是由长石 石灰石、石英、高岭土、黏土、发瓷粉等组成。长石釉成熟温度高于1250℃,属高温釉 是透明釉的一种。长石釉的釉料中SiO2含量高,碱性氧化物(N2O、K0)含量较低。长 石釉的特点是硬度高、光泽度高、透明、略呈白色、色泽柔和、烧成温度范围较宽、与SO2 含量高的坯体结合良好

2)石灰釉。是我国传统陶瓷生产中应用历史最长的一种釉料,直接由石灰石和其他 原料配制。这种釉弹性好,有刚硬感,透明,利于釉下彩显色,可制成透明釉、无光釉和 乳浊釉,与AO2含量高的坏体结合良好。石灰釉的缺点是烧成温度范围较窄、白度差, 在以煤为烧成燃料时,溶制不好易应生气泡或烟更等缺赂。在石灰轴中引入长石,除为长 石一石灰混合釉或石灰一碱釉。该釉使用的原料及应用范围与石灰釉相同,具有石灰釉的 些优点,同时在一定程度上克服了石灰釉的一些缺点,如拓宽了烧成温度范围等。 3)灰釉。是一种传统的高温釉种,其化学组成与石灰釉或长石一石灰混合釉相近, 不同之处是,灰釉中含有少量的磷酸盐、氧化锰,有时铁的含量略高。灰釉具有色调优雅 的特点,还原烧成可使瓷器具有白里泛青的特殊风格 4)滑石釉。是在长石釉、石灰釉的基础上发展起来的、釉料中加入了滑石的釉种, 其特点是烧成温度范围较宽,白度高,透明度高,对坯体适应性强,不易产生开裂、烟熏 等缺陷,但存在与坏体结合强度不高,釉面不及石灰釉光亮、没有油脂光泽等缺点。 5)混合釉。为了提高原料单一的釉料的性能,近代釉料的组成逐渐向多种原料、多 种助剂的方向发展。混合釉即是一种以长石、石英、高岭土等天然原料和多种助熔剂(滑 石、白云石、方解石、氧化锌等)组成的一种釉料。混合釉的特点主要是可根据坯体的特 性和制品的使用特点,选用不同的原料、助剂,灵活调配,以获得满意的使用效果。 6)土釉。是采用天然有色黏土(内含各种若色氧化物)与长石、方解石等配合,加 工后所形的釉料。由于黏士本身含有着色氧化物,所以熟化后自然呈现赤黄、铁红、黑等 不同色调。土釉具有熟化温度低、光泽好、价格低等特点。 除以上各类釉外,还有铅釉、铅研釉、翻釉、锂釉、锌釉、钙镁(钡、锌)釉等 (2)釉料按制备方法来分,有生相釉、溶块甜等。 1)生料釉。是指全部釉料都不经过熔制,直接加水搅拌成料浆后施于坯体,在高温 焙烧时相互熔融成为釉层。长石釉、石灰石釉、滑石釉、混合釉均为生料釉。 2)熔块釉。是将部分釉料混合、磨细,熔融成块料,水淬成小块(称为熔块),再与 其他原料混合、磨细而成熔块釉,使用时与水拌和,施于坯体之上,再次焙烧而成釉面层。 熔块釉多为低温釉料。为降低熟化温度,通常要使用低熔点助剂 (3)按外观特征来分,釉料有许多种。 1)透明釉。是指釉料涂于坯体表面,经高温焙烧后形成的玻璃体层,透明度高,可 呈现坯体本身的颜色。透明釉一般是由硅酸盐透明玻璃组成(有些含有PbO或PO5)。白 色和面砖是通过透明釉透出坯体的白色而呈现出洁白光润的效果。透明釉还可用于显示和 保护釉下的彩色图案。 2)乳浊釉。其作用与透明釉相反,主要是用来掩盖不够洁白的坯体、坯体表面的缺 陷或显示特殊的效果。产生乳浊效果的方法及原理是,在釉料中加入乳浊剂,形成细微晶 粒或极细微气泡而使釉层乳浊。常用的乳浊剂有Si02、ZO2、T02等。 3)颜色釉。简称色釉。色釉的釉料中掺入了着色的金属氧化物或它们的盐类,在熔 烧后可使釉层呈现各种艳丽的色彩。如以铜、铁、钴、铬、锰的化合物为主的着色剂可分 别制成红、青、蓝、绿、棕等色釉。色釉因制作简便、价格低而得到广泛应用,但通常不 单独使用,而与陶瓷的其他装饰方法配合使用。 4)无光轴。沿有一般轴层对光的反射作用,釉面存在丝状、绒状细纹,细纹对光产 生漫反射,从而降低釉层的光泽度,由此产生特殊的装饰效果。形成无光釉的工艺关键是

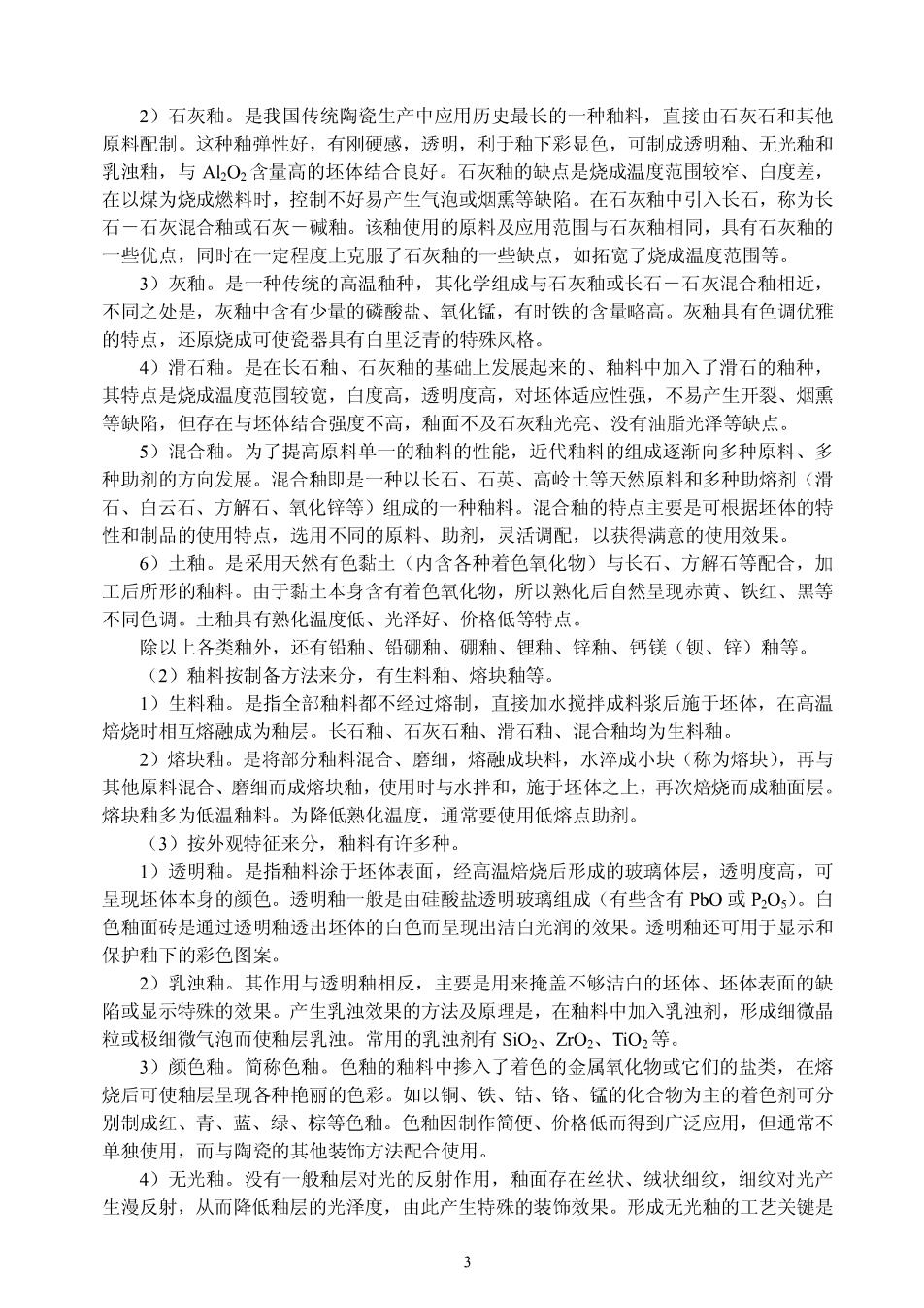

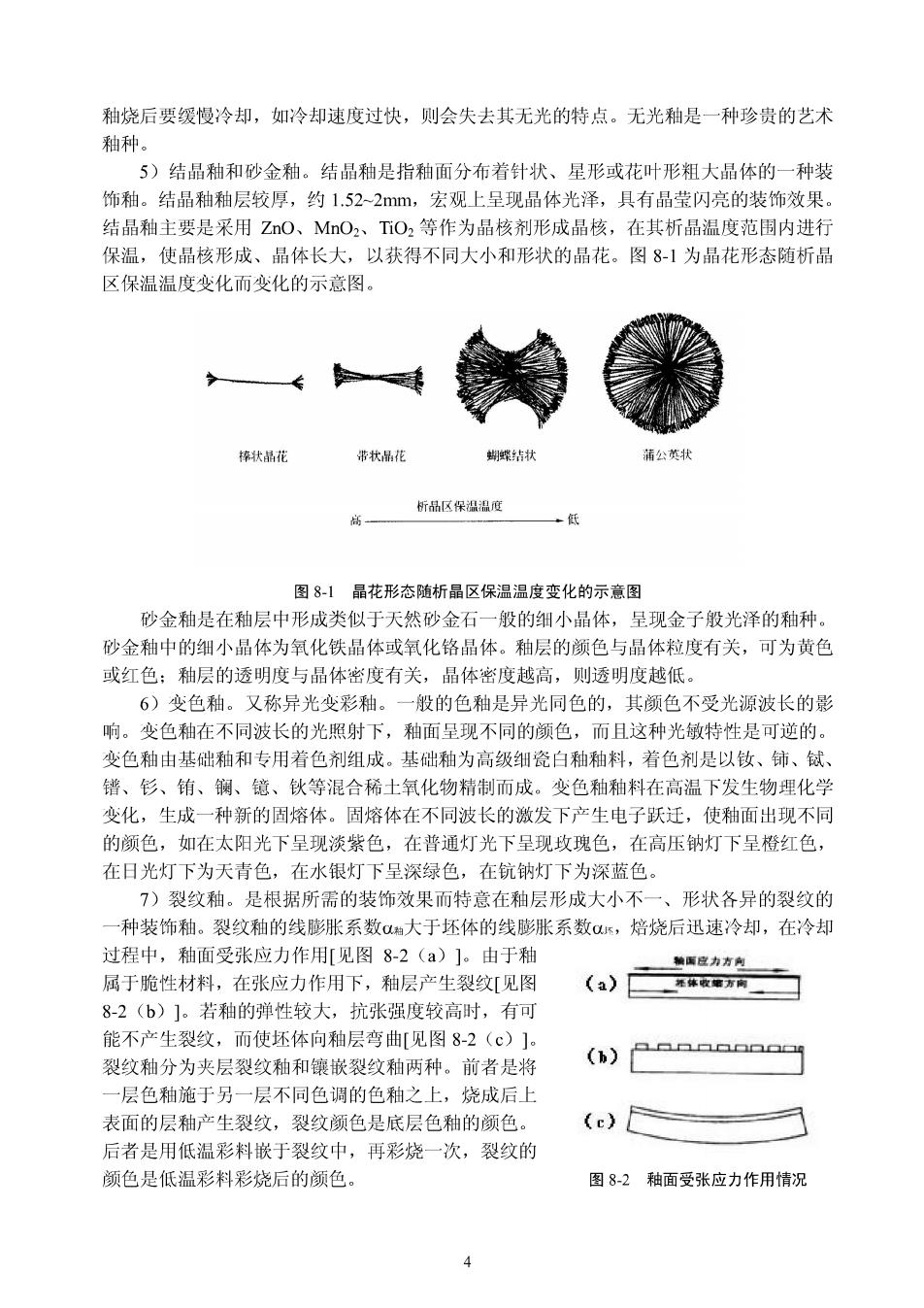

釉烧后要缓慢冷却,如冷却速度过快,则会失去其无光的特点。无光釉是一种珍贵的艺术 釉种。 5)结晶釉和砂金釉。结晶釉是指釉面分布着针状、星形或花叶形粗大晶体的一种装 饰釉。结晶釉釉层较厚,约1.52-2mm,宏观上呈现晶体光泽,具有晶莹闪亮的装饰效果。 结晶釉主要是采用ZO、MO2、TO2等作为晶核剂形成品核,在其析晶温度范围内进行 保温,使晶核形成、晶体长大,以获得不同大小和形状的晶花。图8-1为晶花形态随析晶 区保温温度变化而变化的示意图。 核状品花 帝状品花 蝴牌结秋 蒲公光 析品区保温度 图8-1晶花形态随析晶区保温温度变化的示意图 砂金釉是在釉层中形成类似于天然砂金石一般的细小晶体,呈现金子般光泽的釉种。 砂金釉中的细小晶体为氧化铁晶品体或氧化铬晶体。釉层的颜色与晶体粒度有关,可为黄色 或红色;釉层的透明度与晶体密度有关,晶体密度越高,则透明度越低。 6)变色釉。又称异光变彩釉。一般的色釉是异光同色的,其颜色不受光源波长的影 响。变色釉在不同波长的光照射下,釉面呈现不同的颜色,而且这种光敏特性是可逆的。 变色釉由基础釉和专用着色剂组成。基础釉为高级细瓷白釉釉料,着色剂是以钕、铈、铽 错、钐、铕、阚、镱、钬等混合稀土氧化物精制而成。变色釉釉料在高温下发生物理化学 变化,生成一种新的固熔体。固熔体在不同波长的激发下产生电子跃迁,使釉面出现不同 的颜色,如在太阳光下呈现淡紫色,在普通灯光下呈现玫瑰色,在高压钠灯下呈肾红色, 在日光灯下为天青色,在水银灯下呈深绿色,在钪钠灯下为深蓝色 7)裂纹釉。是根据所需的装饰效果而特意在釉层形成大小不一、形状各异的裂纹的 种装饰釉。裂纹釉的线膨胀系数大于坯体的线膨胀系数α,焙烧后迅速冷却,在冷却 过程中,釉面受张应力作用「见图8-2(a)1。由于釉 属于脆性材料,在张应力作用下,釉层产生裂纹[见图 8-2(b)]。若釉的弹性较大,抗张强度较高时,有可 能不产生裂纹,而使坯体向釉层弯曲[见图8-2(c)] 裂纹釉分为夹层裂纹釉和镶嵌裂纹釉两种。前者是将 一层色釉施于另一层不同色调的色釉之上,烧成后上 表面的层釉产生裂纹,裂纹颜色是底层色釉的颜色。 (c) 后者是用低温彩料嵌于裂纹中,再彩烧一次,裂纹的 颜色是低温形料影烧后的颜色。 图82釉面受张应力作用情况

8)流动釉。又称为流纹和,是一种艺术釉。在釉烧过程中,提高焙烧温度,使釉料 处于过烧状态,黏度下降,具有一定的流动性,在重力作用下,釉沿坯体的倾斜或直立表 面形成流纹。流动釉的成熟温度与坏体的烧成温度之间有间隔,在釉料过烧、流动状态下, 坯体不会发生软化。流动釉通常都会着色,以获得具有流动、变化效果的色调。 9)光泽彩。又名电光釉。光泽彩是在釉烧过的釉面层上施涂一层金属或金属氧化物 薄膜,映现出彩虹的装饰方法。光泽彩的彩料可用刷涂或喷涂的方法施于釉烧过的坯体上, 在隔焰炉中于600-900℃下彩烧,形成具有钻石光泽彩、黄色光泽彩、铁红光泽彩、驼色 光泽彩、灰色光泽彩等装饰效果的釉层。 10)金属光泽釉。也是一种艺术釉,为釉面产生的色调和光泽类似于金属表面的瓷釉, 如金光釉、银光釉、铜红色金属光泽釉等。金属光泽釉的釉料中含有过量的氧化物,如 FeO、CuO、NiO、MnO2、TiO2、V,O5、PbO等,在釉烧过程中,金属氧化物达到饱和 状态,冷却时析出晶体,使釉面产生特殊的色调和光泽,并具有金属质感。 此以还有天目釉、虹彩釉、闪光釉、偏光釉、珠光釉、荧光釉、感光釉、免烧釉、抗 菌陶瓷釉等。 8.1.1.5装饰技术 陶瓷的装饰技术包括釉上装饰、釉下装饰、釉中装饰、釉层装饰、坯体装饰、综合装 饰六大类,这些技术有不同的工艺特点和装饰风格。 A釉上装饰 釉上装饰指在烧成的制品釉面进行彩饰的方法。通过彩绘、贴花等方法施加彩料后, 进行低温彩烧,彩烧温度一般为600900℃。釉上装饰色彩品种较多,色调鲜艳,饱和度 较高,色阶较宽,装饰效果丰富多彩。但彩料与釉面结合的牢固度不高,易磨损,耐用性、 酸碱腐蚀性、耐候性均较差。 釉上装饰常用的加彩方法有手工绘制、釉上印花、釉上贴花、釉上喷花,形成图案后, 再进行烤烧。还有热喷涂和彩色镀膜的方法,前者是把烧成后的制品送入小型辊道窑,在 600-800℃温度区内喷涂彩料,彩料分解形成金属氧化物,在釉面上形成一层具有金、银 等金属光泽的彩色薄膜的装饰方法。所谓彩色镀膜是采用溅射镀或离子镀技术,在陶瓷釉 面形成金属或金属碳化物、氮化物薄膜的装饰方法。 B釉下装饰 釉下装饰是指利用釉下材料通过各种装饰技法在生坯或素坯上进行装饰,覆盖上透明 釉或半透明釉,再经高温烧制而成。在生坯上装饰后,于1250-1350℃下一次烧成,此法 主要用于日用陶瓷装饰:在素坯上装饰,再施釉,于1050-1150℃釉烧,此法主要用于二 次烧成釉面砖等建筑陶瓷的装饰。釉下装饰经中、高温釉烧,彩料充分渗透于坯釉中,材 料被釉层覆盖,其色彩鲜艳,经久耐磨,能长期保持良好的色泽,制品的价值远高于釉上 装饰的制品。但烧成条件限制了彩料的选用,工艺要求高,彩料品种没有釉上彩丰富。 釉下装饰的装饰枝法有釉下彩绘、釉下贴花、釉下印花、釉下晴彩和细下脚花等 C釉中装饰 进行釉中装饰的方法是,采用丝网印刷、喷彩、贴花等工艺在施底釉后的坏品上或釉 烧制品的表面进行彩饰,后施薄层面釉,再与坯品一次烧成,或在低于釉烧的温度下进行 彩烧。烧成后影料参诱到轴层里面,表层轴面封闭,形成“轴中彩”,有釉下彩的风格和教 果,但比釉下装饰的工艺简单,色彩更丰富。与釉上装饰比较,则画面光亮,色彩鲜艳柔 5