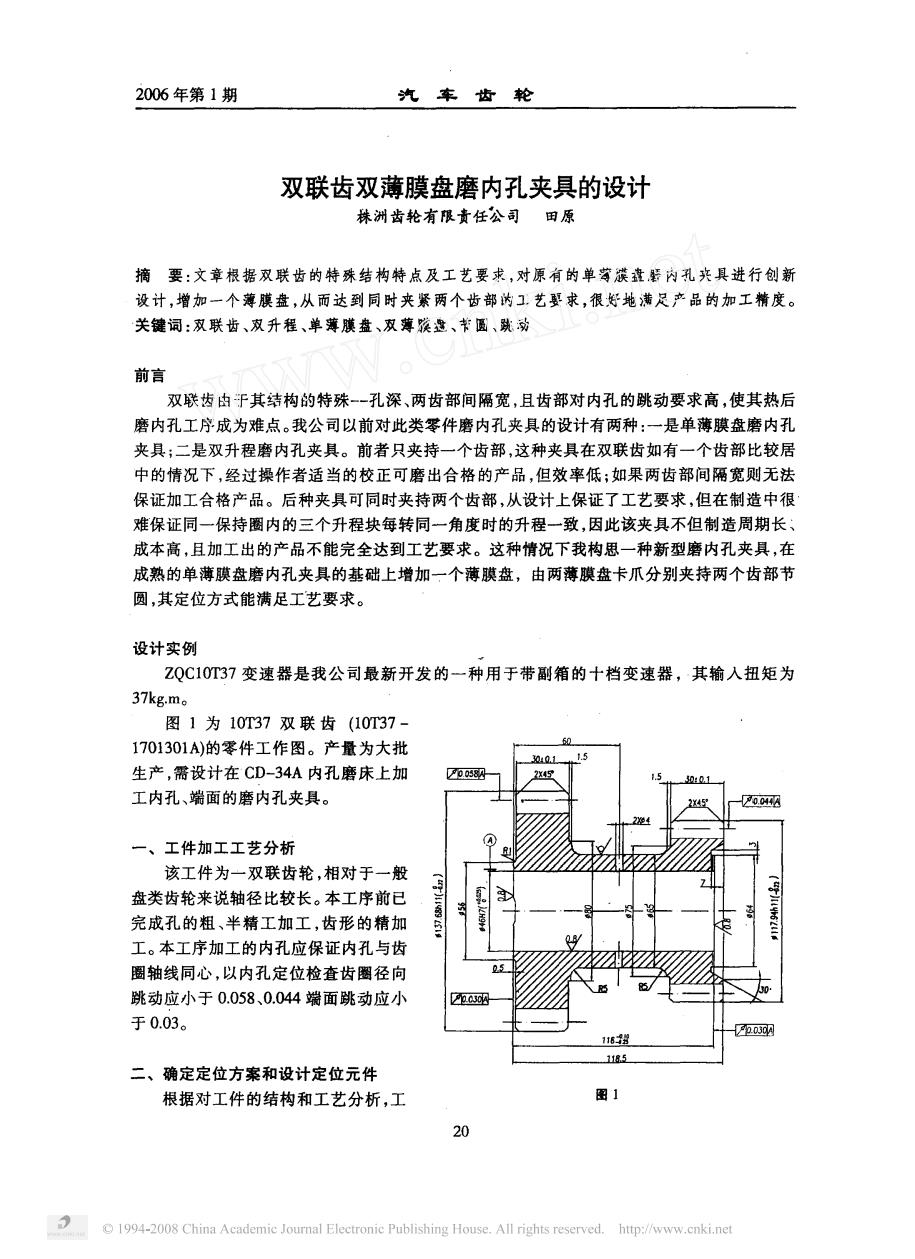

2006年第1期汽车齿轮双联齿双薄膜盘磨内孔夹具的设计株洲齿轮有限责任公司田原摘要:文章根据双联齿的特殊结构特点及工艺要求,对原有的单蓄膜建墅内孔具进行创新设计,增加一个薄膜盘,从而达到同时夹紧两个齿部的工艺要求,很好地满足产品的加工精度。关键词:双联齿、双升程、单薄膜盘、双薄膜盘、节圆、跌动前言双联齿由于其结构的特殊一一孔深、两齿部间隔宽,且齿部对内孔的跳动要求高,使其热后磨内孔工序成为难点。我公司以前对此类零件磨内孔夹具的设计有两种:一是单薄膜盘磨内孔夹具;二是双升程磨内孔夹具。前者只夹持一个齿部,这种夹具在双联齿如有一个齿部比较居中的情况下,经过操作者适当的校正可磨出合格的产品,但效率低;如果两齿部间隔宽则无法保证加工合格产品。后种夹具可同时夹持两个齿部,从设计上保证了工艺要求,但在制造中很难保证同一保持圈内的三个升程块每转同一角度时的升程一致,因此该夹具不但制造周期长、成本高,且加工出的产品不能完全达到工艺要求。这种情况下我构思一种新型磨内孔夹具,在成熟的单薄膜盘磨内孔夹具的基础上增加一个薄膜盘,由两薄膜盘卡爪分别夹持两个齿部节圆,其定位方式能满足工艺要求。设计实例ZQC10T37变速器是我公司最新开发的一种用于带副箱的十档变速器,其输入扭矩为37kg.mo图1为10T37双联齿(10T37-1701301A)的零件工作图。产量为大批生产,需设计在CD-34A内孔磨床上加0.0584Y5工内孔、端面的磨内孔夹具。PO.044AA一、工件加工工艺分析2该工件为一双联齿轮,相对于一般(g5盘类齿轮来说轴径比较长。本工序前已完成孔的粗、半精工加工,齿形的精加工。本工序加工的内孔应保证内孔与齿0.5圈轴线同心,以内孔定位检查齿圈径向跳动应小于0.058、0.044端面跳动应小22.0300于0.03。PD.030A1168118.5二、确定定位方案和设计定位元件图1根据对工件的结构和工艺分析,工202 1994-2008 China Academic Journal Electronie Publishing House. All rights reserved.http:/www.cnki.net

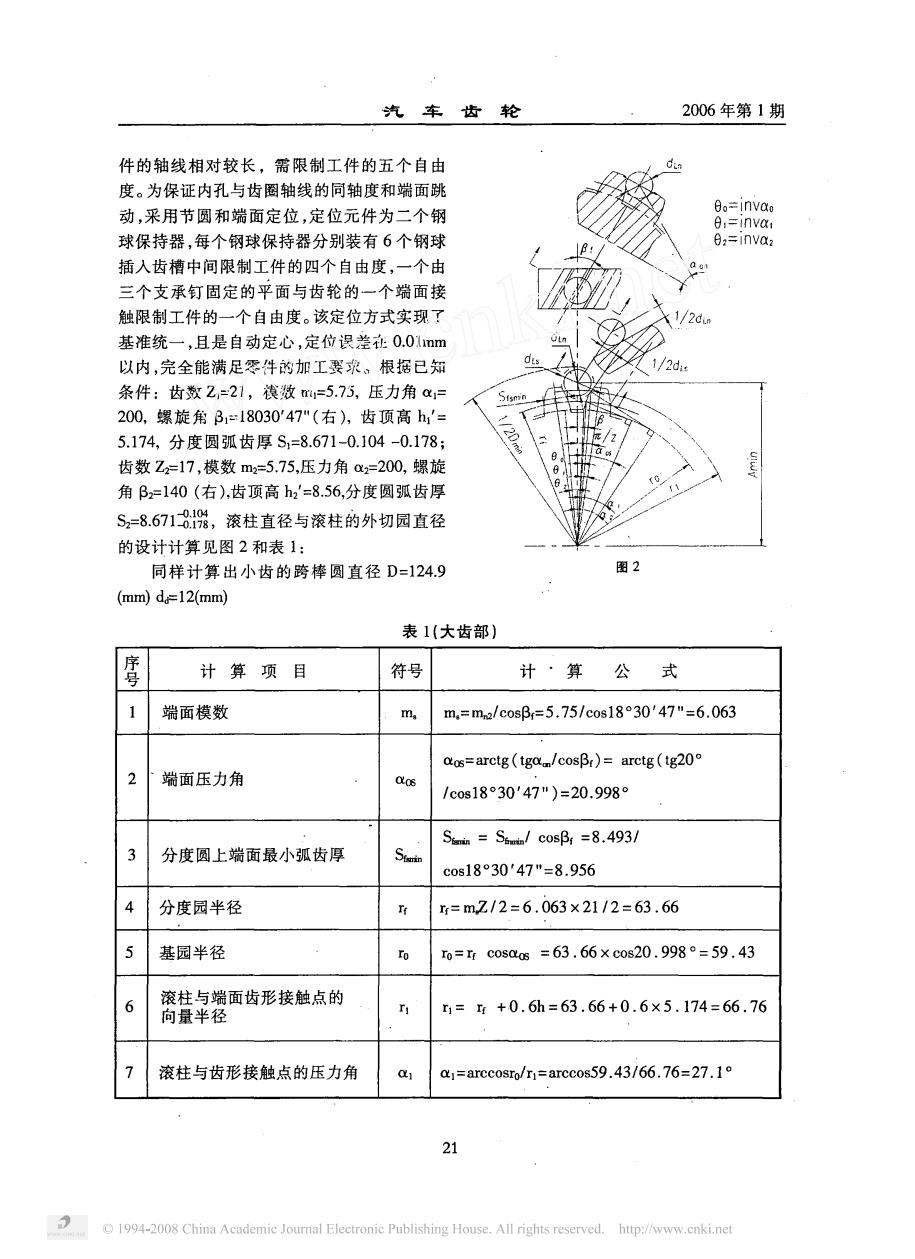

汽车齿轮2006年第1期件的轴线相对较长,需限制工件的五个自由度。为保证内孔与齿圈轴线的同轴度和端面跳einvαo动,采用节圆和端面定位,定位元件为二个钢e,=inva,e,=invaz球保持器,每个钢球保持器分别装有6个钢球插人齿槽中间限制工件的四个自由度,一个由三个支承钉固定的平面与齿轮的一个端面接触限制工件的一个自由度。该定位方式实现了/2dL基准统一,且是自动定心,定位误差在0.0lmmd:1/2dit以内,完全能满足零件的加工要求。根据已知条件:齿数Z=21,模数m=5.75,压力角α=31s0200,螺旋角β=-18030°47"(右),齿项高h=5.174,分度圆弧齿厚S=8.671-0.104-0.178;齿数Z=17.模数mz=5.75.压力角αz=200.螺旋角βz=140(右),齿顶高h2=8.56,分度圆弧齿厚S,=8.671-0.198,滚柱直径与滚柱的外切园直径的设计计算见图2和表1:图2同样计算出小齿的跨棒圆直径D=124.9(mm) d,=12(mm)表1(大齿部)序号符号公式计算项目计算m,=mz/cosβr=5.75/cos18°30*47"=6.063端面模数m,αos=arctg(tga./cosβ.)=arctg(tg2002端面压力角aLcs/cos18°30'47")=20.998Scmin = Stmm/ cosβr =8.493/3Staurin分度圆上端面最小弧齿厚cos1830'47"=8.9564分度园半径=mZ/2=6.063×21/2=63.6615基园半径ro=rrcosqos=63.66×cos20.998°=59.43To滚柱与端面齿形接触点的6r=r+0.6h=63.66+0.6×5.174=66.76r:向量半径滚柱与齿形接触点的压力角Q,=arccosro/r,=arccos59.43/66.76=27.1a21C 1994-2008 China Academic Jouirnal Electronic Publishing House. All rights reserved.http://www.cnki.net

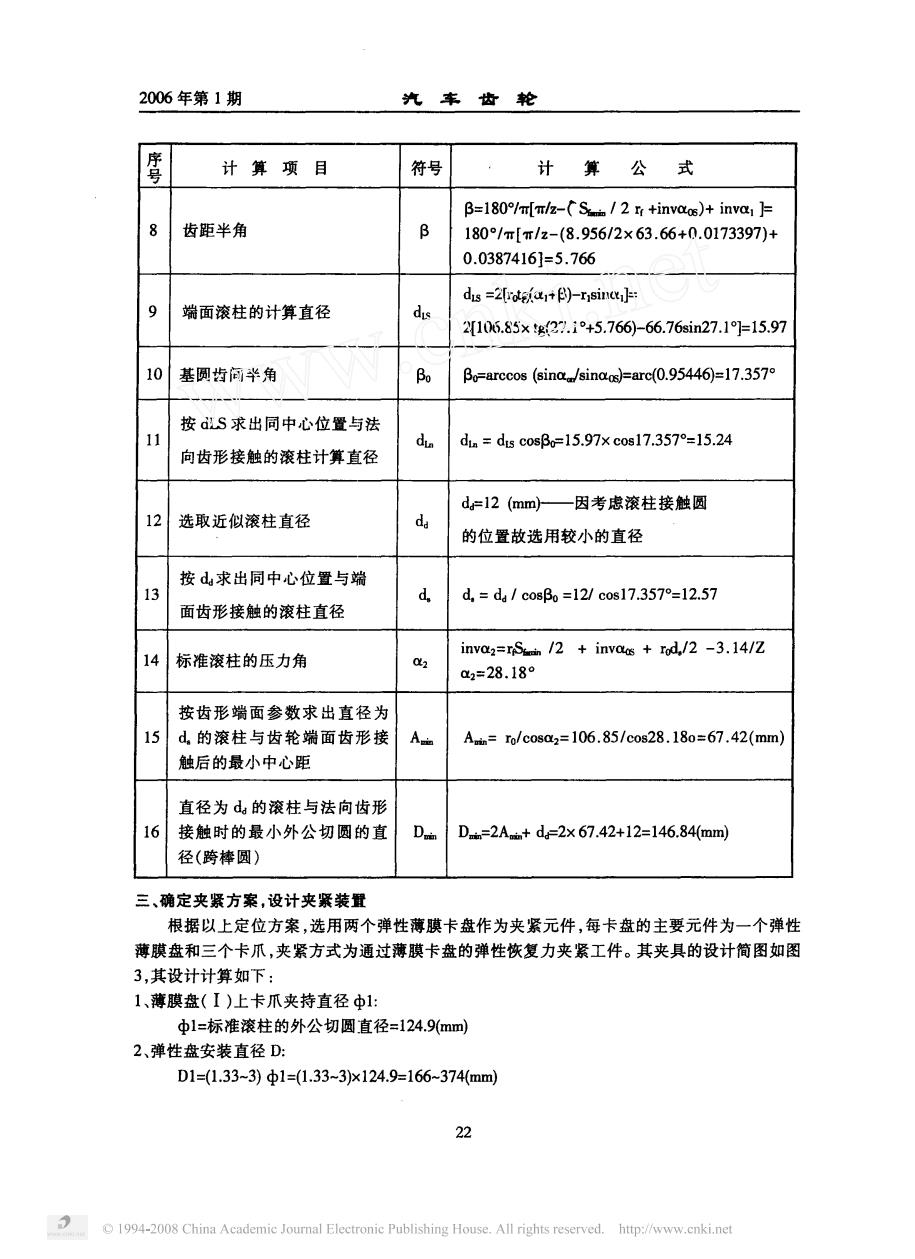

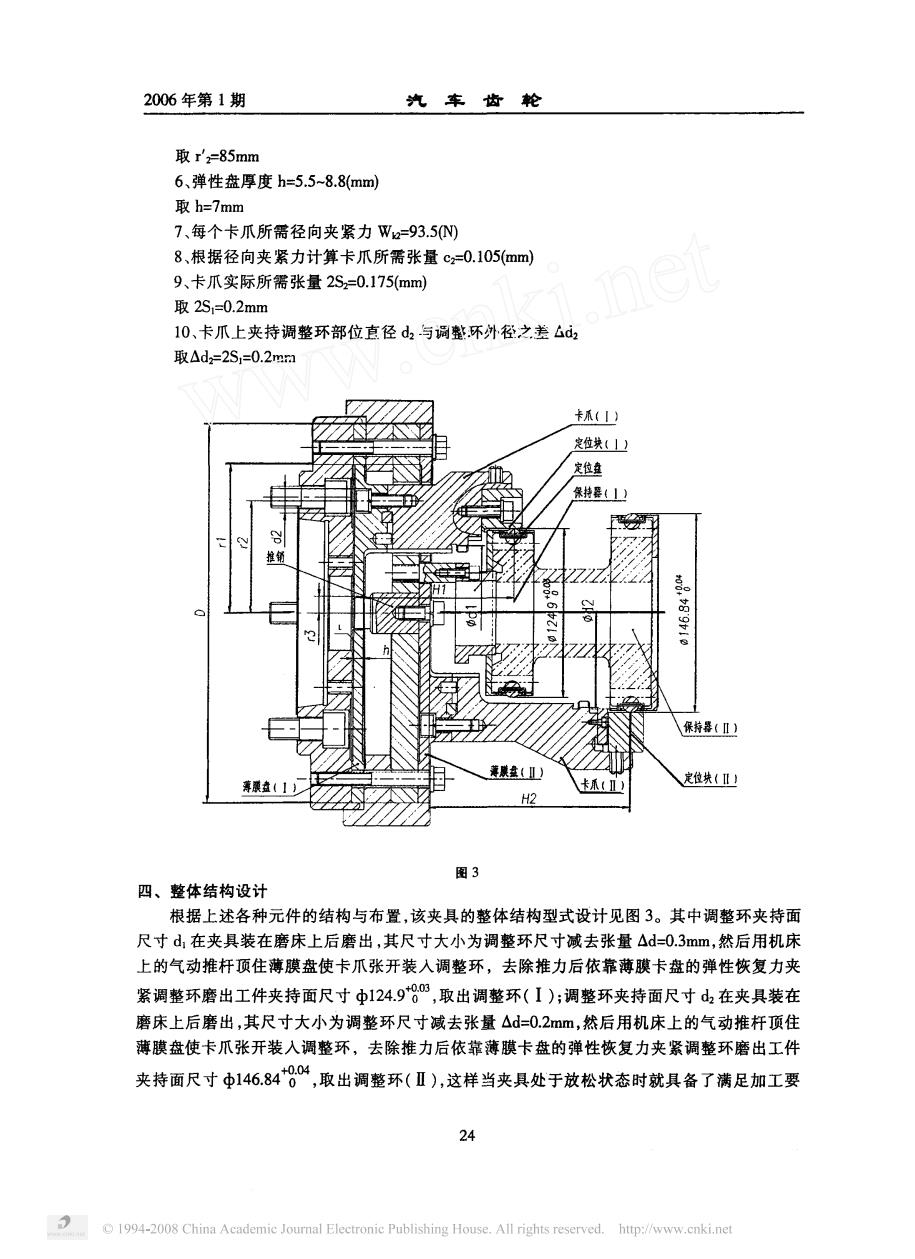

2006年第1期汽车齿轮传摩符号计算式计算项目公β=180/m[/z-(Sm / 2 rr +invaos)+ inva, ]-齿距半角8β180/π[/z-(8.956/2×63.66+0.0173397)+0.03874161=5.766dis =2[rote(a,+F)-r,sinex;]:Cdis端面滚柱的计算直径2[106.85x tg(27.1°+5.766)-66.76sin27.1=15.9710基圆间半角βoβo=arccos (sina./sinaos)=arc(0.95446)=17.357按dLS求出同中心位置与法11dudi,=discosβo=15.97xcos17.357°=15.24向齿形接触的滚柱计算直径因考虑滚柱接触圆dg=12 (mm)da12选取近似滚柱直径的位置故选用较小的直径按求出同中心位置与端d.13d, =dg / cosβo=12/ cos17.357°=12.57面齿形接触的滚柱直径inva2=rSuan /2 + invas + rod,/2 -3.14/Z14标准滚柱的压力角Q2Q2=28.180按齿形端面参数求出直径为15d,的滚柱与齿轮端面齿形接An=ro/cosaz=106.85/cos28.180=67.42(mm)A.触后的最小中心距直径为d的滚柱与法向齿形接触时的最小外公切圆的直D.iD=2A+ d2×x 67.42+12=146.84(mm)16径(跨棒圆)三、确定夹紧方案,设计夹紧装置根据以上定位方案,选用两个弹性薄膜卡盘作为夹紧元件,每卡盘的主要元件为一个弹性薄膜盘和三个卡爪,夹紧方式为通过薄膜卡盘的弹性恢复力夹紧工件。其夹具的设计简图如图3,其设计计算如下:1、薄膜盘(I)上卡爪夹持直径Φ1:Φl=标准滚柱的外公切圆直径=124.9(mm)2、弹性盘安装直径 D:D1=(1.33~3) Φ1=(1.33~3)x124.9=166~374(mm)221994-2008 China Academic Journal Electronic Publishing House. All rights reserved.http:/www.cnki.net

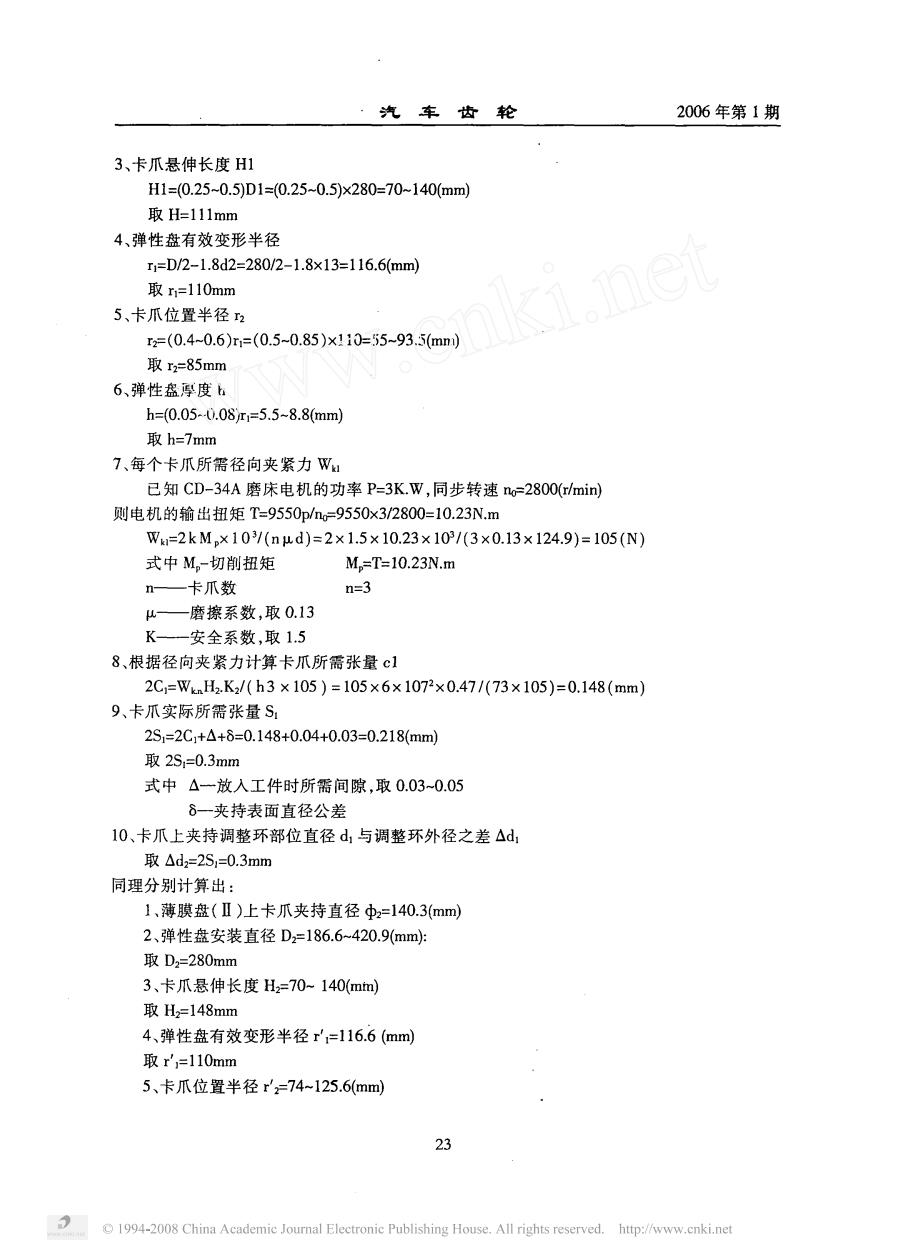

汽车齿轮2006年第1期3、卡爪悬伸长度H1H1=(0.25~0.5)D1=(0.25~0.5)x280=70~140(mm)取H=111mm4、弹性盘有效变形半径ki.netri=D/2-1.8d2=280/2-1.8x13=116.6(mm)取r=110mm5、卡爪位置半径r212=(0.4~0.6)r=(0.5~0.85)x110=5593.5(mm)取r2=85mm6、弹性盘厚度hh=(0.05--0.08)rl=5.5~8.8(mm)取h=7mm7、每个卡爪所需径向夹紧力Wl已知CD-34A磨床电机的功率P=3K.W,同步转速no=2800(r/min)则电机的输出扭矩T=9550p/nc=9550x3/2800=10.23N.mW=2kM,×103/(nμd)=2×1.5×10.23×103/(3×0.13×124.9)=105(N)式中M-切削扭矩M,=T=10.23N.mn=3卡爪数n-μ——磨擦系数,取0.13K——安全系数,取 1.58、根据径向夹紧力计算卡爪所需张量c12C,=WknH.Kz/(h3×105)=105×6×1072×0.47/(73×105)=0.148(mm)9、卡爪实际所需张量S2S,=2C,+A+8=0.148+0.04+0.03=0.218(mm)取2S,=0.3mm式中A放入工件时所需间隙,取0.03~0.058一夹持表面直径公差10、卡爪上夹持调整环部位直径d,与调整环外径之差△d取d=2S,=0.3mm同理分别计算出:1、薄膜盘(Ⅱ)上卡爪夹持直径z=140.3(mm)2、弹性盘安装直径Dz=186.6~420.9(mm):取D,=280mm3、卡爪悬伸长度Hz=70~140(mm)取H=148mm4、弹性盘有效变形半径r=116.6(mm)取r,=110mm5、卡爪位置半径r=74~125.6(mm)2321994-2008 China Academic Journal Electronic Publishing House. All rights reserved.http:/www.cnki.net

2006年第1期汽车齿轮取r=85mm6、弹性盘厚度h=5.5~8.8(mm)取h=7mm7、每个卡爪所需径向夹紧力Ws=93.5(N)8、根据径向夹紧力计算卡爪所需张量cz=0.105(mm)9、卡爪实际所需张量2Sz=0.175(mm)取2S,=0.2mm10、卡爪上夹持调整环部位直径d与调整环外径之差么dz取Ad=2S,=0.2mm卡爪(1)定位块(1)定位盘保持器(1)40推销10018.90104---【保持养(IL)薄膜盘(IL定位块(IL)(卡承(1)薄膜盘(1)H2图3四、整体结构设计根据上述各种元件的结构与布置,该夹具的整体结构型式设计见图3。其中调整环夹持面尺寸d在夹具装在磨床上后磨出,其尺寸大小为调整环尺寸减去张量Ad=0.3mm,然后用机床上的气动推杆顶住薄膜盘使卡爪张开装入调整环,去除推力后依靠薄膜卡盘的弹性恢复力夹紧调整环磨出工件夹持面尺寸Φ124.9*0.03,取出调整环(I);调整环夹持面尺寸d在夹具装在磨床上后磨出,其尺寸大小为调整环尺寸减去张量Ad=0.2mm,然后用机床上的气动推杆顶住薄膜盘使卡爪张开装入调整环,去除推力后依靠薄膜卡盘的弹性恢复力夹紧调整环磨出工件0.04夹持面尺寸Φ146.84*0.°4,取出调整环(Ⅱ),这样当夹具处于放松状态时就具备了满足加工要242 1994-2008 China Academie Journal Electronic Publishing House. All rights reserved.http:/www.cnki,net