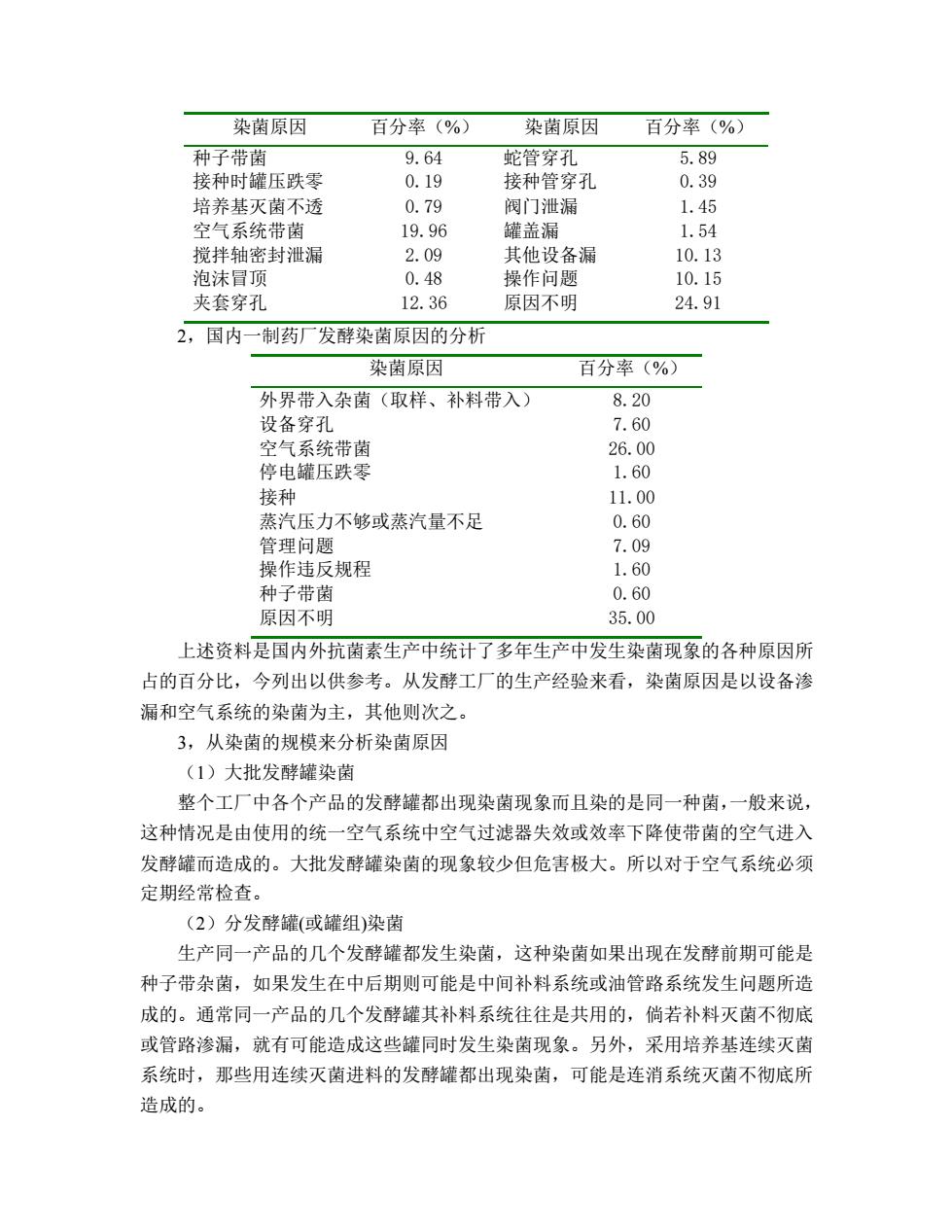

染菌原因 百分率(%) 染菌原因 百分率(%) 种子带菌 接种时罐压跌零 培养基灭菌不透 空气系统带菌 搅拌轴密封泄漏 泡沫冒顶 夹套穿孔 9.64 0.19 0.79 19.96 2.09 0.48 12.36 蛇管穿孔 接种管穿孔 阀门泄漏 罐盖漏 其他设备漏 操作问题 原因不明 5.89 0.39 1.45 1.54 10.13 10.15 24.91 2,国内一制药厂发酵染菌原因的分析 染菌原因 百分率(%) 外界带入杂菌(取样、补料带入) 设备穿孔 空气系统带菌 停电罐压跌零 接种 蒸汽压力不够或蒸汽量不足 管理问题 操作违反规程 种子带菌 原因不明 8.20 7.60 26.00 1.60 11.00 0.60 7.09 1.60 0.60 35.00 上述资料是国内外抗菌素生产中统计了多年生产中发生染菌现象的各种原因所 占的百分比,今列出以供参考。从发酵工厂的生产经验来看,染菌原因是以设备渗 漏和空气系统的染菌为主,其他则次之。 3,从染菌的规模来分析染菌原因 (1)大批发酵罐染菌 整个工厂中各个产品的发酵罐都出现染菌现象而且染的是同一种菌,一般来说, 这种情况是由使用的统一空气系统中空气过滤器失效或效率下降使带菌的空气进入 发酵罐而造成的。大批发酵罐染菌的现象较少但危害极大。所以对于空气系统必须 定期经常检查。 (2)分发酵罐(或罐组)染菌 生产同一产品的几个发酵罐都发生染菌,这种染菌如果出现在发酵前期可能是 种子带杂菌,如果发生在中后期则可能是中间补料系统或油管路系统发生问题所造 成的。通常同一产品的几个发酵罐其补料系统往往是共用的,倘若补料灭菌不彻底 或管路渗漏,就有可能造成这些罐同时发生染菌现象。另外,采用培养基连续灭菌 系统时,那些用连续灭菌进料的发酵罐都出现染菌,可能是连消系统灭菌不彻底所 造成的

染菌原因 百分率(%) 染菌原因 百分率(%) 种子带菌 接种时罐压跌零 培养基灭菌不透 空气系统带菌 搅拌轴密封泄漏 泡沫冒顶 夹套穿孔 9.64 0.19 0.79 19.96 2.09 0.48 12.36 蛇管穿孔 接种管穿孔 阀门泄漏 罐盖漏 其他设备漏 操作问题 原因不明 5.89 0.39 1.45 1.54 10.13 10.15 24.91 2,国内一制药厂发酵染菌原因的分析 染菌原因 百分率(%) 外界带入杂菌(取样、补料带入) 设备穿孔 空气系统带菌 停电罐压跌零 接种 蒸汽压力不够或蒸汽量不足 管理问题 操作违反规程 种子带菌 原因不明 8.20 7.60 26.00 1.60 11.00 0.60 7.09 1.60 0.60 35.00 上述资料是国内外抗菌素生产中统计了多年生产中发生染菌现象的各种原因所 占的百分比,今列出以供参考。从发酵工厂的生产经验来看,染菌原因是以设备渗 漏和空气系统的染菌为主,其他则次之。 3,从染菌的规模来分析染菌原因 (1)大批发酵罐染菌 整个工厂中各个产品的发酵罐都出现染菌现象而且染的是同一种菌,一般来说, 这种情况是由使用的统一空气系统中空气过滤器失效或效率下降使带菌的空气进入 发酵罐而造成的。大批发酵罐染菌的现象较少但危害极大。所以对于空气系统必须 定期经常检查。 (2)分发酵罐(或罐组)染菌 生产同一产品的几个发酵罐都发生染菌,这种染菌如果出现在发酵前期可能是 种子带杂菌,如果发生在中后期则可能是中间补料系统或油管路系统发生问题所造 成的。通常同一产品的几个发酵罐其补料系统往往是共用的,倘若补料灭菌不彻底 或管路渗漏,就有可能造成这些罐同时发生染菌现象。另外,采用培养基连续灭菌 系统时,那些用连续灭菌进料的发酵罐都出现染菌,可能是连消系统灭菌不彻底所 造成的

(3)个别发酵罐连续染菌和偶然染菌 个别发酵罐连续染菌大多是由设备问题造成的,如阀门的渗漏或罐体腐蚀磨损, 特别是冷却管的不易觉察的穿孔等。设备的腐蚀磨损所引起的染菌会出现每批发酵 的染菌时间向前推移的现象,即第二批的染菌时间比第一批提早,第三批又比第二 批提早。至于个别发酵罐的偶然染菌其原因比较复杂,因为各种染菌途径都可能引 起。 4,从染菌的时间来分析 发酵早期染菌,一般认为除了种子带菌外,还有培养液灭菌或设备灭菌不彻底 所致,而中、后期染菌则与这些原因的关系较少,而与中间补料、设备渗漏以及操 作不合理等有关。 5,从染菌的类型来分析 所染杂菌的类型也是判断染菌原因的重要依据之一。 一般认为,污染耐热性 芽抱杆菌多数是由于设备存在死角或培养液灭菌不彻底所致。污染球菌、酵母等可 能是从蒸汽的冷凝水或空气中带来的。在检查时如平板上出现的是浅绿色菌落(革兰 氏阴性杆菌),由于这种菌主要生存在水中,所以发酵罐的冷却管或夹套渗漏所引起 的可能性较大。污染霉菌大多是灭菌不彻底或无菌操作不严格所致。 综上所述,引起染菌的原因很多。“世界上的事情是复杂的,是由各方面的因素 决定的。”我们不能机械地认为某种染菌现象必然是从某一途径引起的,应该把染菌 的位置、时间和杂菌的类型等各种现象加以综合分析,才能正确判断从而采取相应 的对策和措施。 第四节发酵染菌的防止 一、种子带菌的原因及防止 1,带菌的原因 (1)无菌室的无菌条件不符合要求; (2)培养基灭菌不彻底; (3)操作不当。 2,种子带菌的防止 种子带杂菌是发酵前期染菌的原因之一。在每次接种后应留取少量的种子悬浮 液进行平板、肉汤培养,借以说明是否是种子中带杂菌。种子培养的设备和装置有 无菌室、灭菌锅和摇瓶机等。 (1)无菌室 接种、移种等无菌操作需要在无菌室内进行。无菌室面积不宜过大,一般约 4~6

(3)个别发酵罐连续染菌和偶然染菌 个别发酵罐连续染菌大多是由设备问题造成的,如阀门的渗漏或罐体腐蚀磨损, 特别是冷却管的不易觉察的穿孔等。设备的腐蚀磨损所引起的染菌会出现每批发酵 的染菌时间向前推移的现象,即第二批的染菌时间比第一批提早,第三批又比第二 批提早。至于个别发酵罐的偶然染菌其原因比较复杂,因为各种染菌途径都可能引 起。 4,从染菌的时间来分析 发酵早期染菌,一般认为除了种子带菌外,还有培养液灭菌或设备灭菌不彻底 所致,而中、后期染菌则与这些原因的关系较少,而与中间补料、设备渗漏以及操 作不合理等有关。 5,从染菌的类型来分析 所染杂菌的类型也是判断染菌原因的重要依据之一。 一般认为,污染耐热性 芽抱杆菌多数是由于设备存在死角或培养液灭菌不彻底所致。污染球菌、酵母等可 能是从蒸汽的冷凝水或空气中带来的。在检查时如平板上出现的是浅绿色菌落(革兰 氏阴性杆菌),由于这种菌主要生存在水中,所以发酵罐的冷却管或夹套渗漏所引起 的可能性较大。污染霉菌大多是灭菌不彻底或无菌操作不严格所致。 综上所述,引起染菌的原因很多。“世界上的事情是复杂的,是由各方面的因素 决定的。”我们不能机械地认为某种染菌现象必然是从某一途径引起的,应该把染菌 的位置、时间和杂菌的类型等各种现象加以综合分析,才能正确判断从而采取相应 的对策和措施。 第四节发酵染菌的防止 一、种子带菌的原因及防止 1,带菌的原因 (1)无菌室的无菌条件不符合要求; (2)培养基灭菌不彻底; (3)操作不当。 2,种子带菌的防止 种子带杂菌是发酵前期染菌的原因之一。在每次接种后应留取少量的种子悬浮 液进行平板、肉汤培养,借以说明是否是种子中带杂菌。种子培养的设备和装置有 无菌室、灭菌锅和摇瓶机等。 (1)无菌室 接种、移种等无菌操作需要在无菌室内进行。无菌室面积不宜过大,一般约 4~6

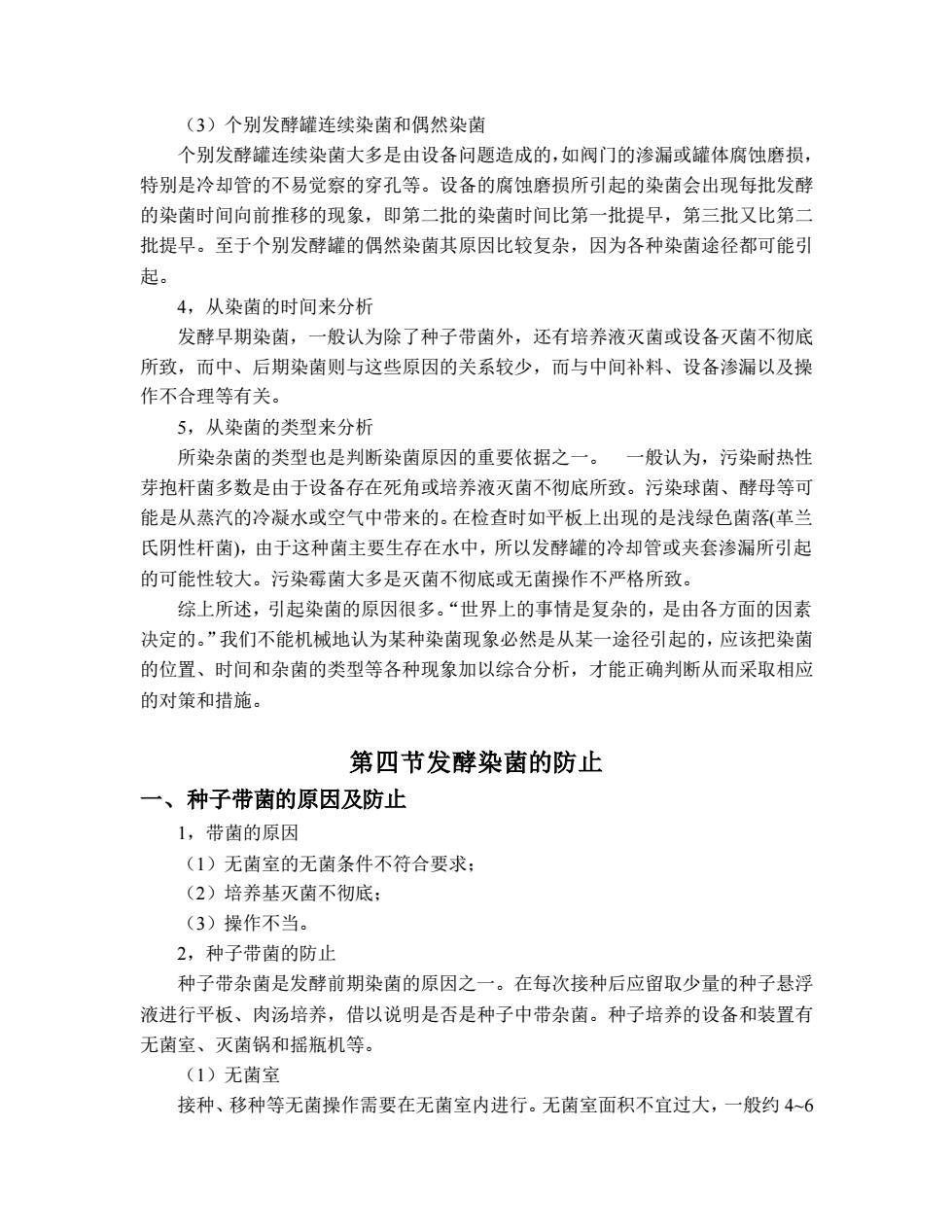

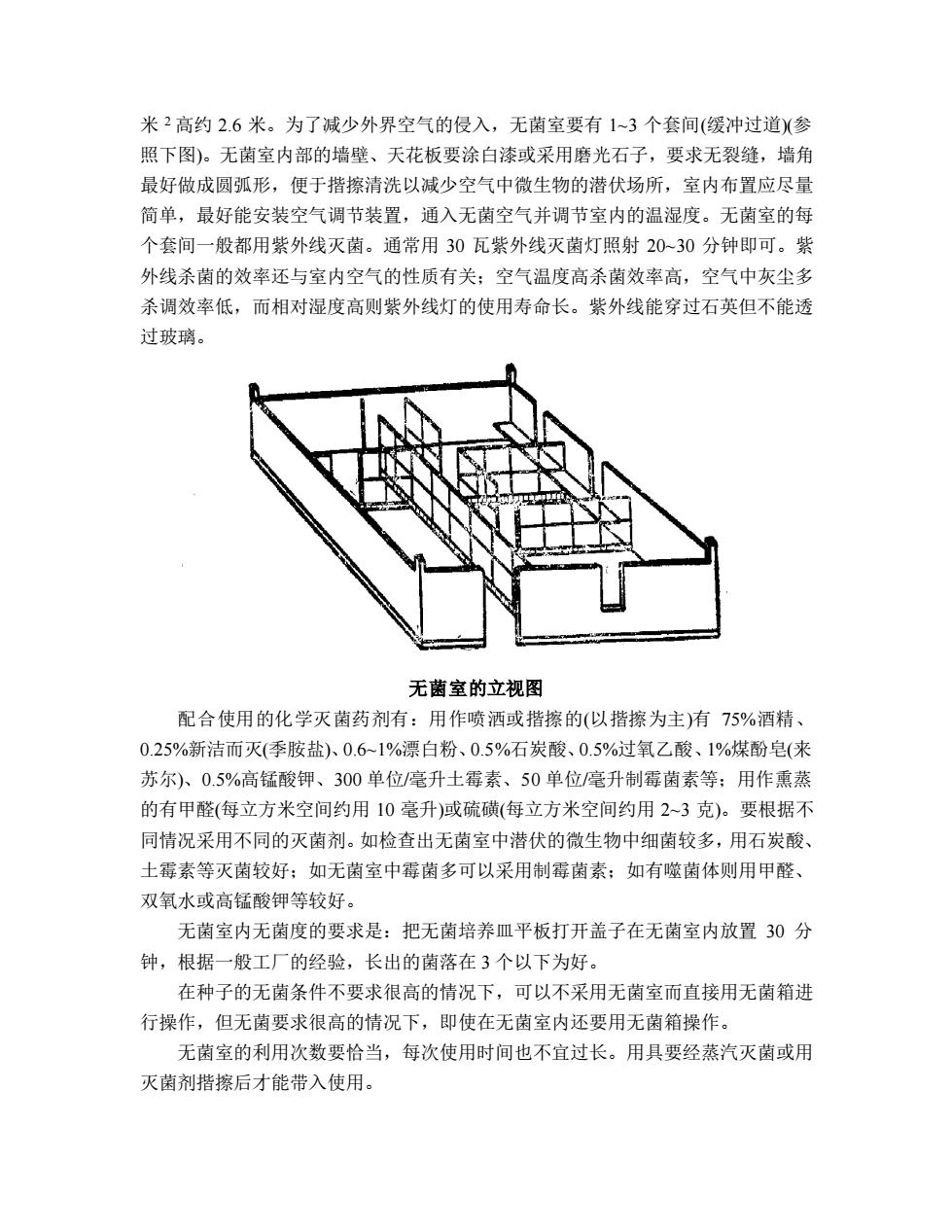

米 2 高约 2.6 米。为了减少外界空气的侵入,无菌室要有 1~3 个套间(缓冲过道)(参 照下图)。无菌室内部的墙壁、天花板要涂白漆或采用磨光石子,要求无裂缝,墙角 最好做成圆弧形,便于揩擦清洗以减少空气中微生物的潜伏场所,室内布置应尽量 简单,最好能安装空气调节装置,通入无菌空气并调节室内的温湿度。无菌室的每 个套间一般都用紫外线灭菌。通常用 30 瓦紫外线灭菌灯照射 20~30 分钟即可。紫 外线杀菌的效率还与室内空气的性质有关;空气温度高杀菌效率高,空气中灰尘多 杀调效率低,而相对湿度高则紫外线灯的使用寿命长。紫外线能穿过石英但不能透 过玻璃。 无菌室的立视图 配合使用的化学灭菌药剂有:用作喷洒或揩擦的(以揩擦为主)有 75%酒精、 0.25%新洁而灭(季胺盐)、0.6~1%漂白粉、0.5%石炭酸、0.5%过氧乙酸、1%煤酚皂(来 苏尔)、0.5%高锰酸钾、300 单位/毫升土霉素、50 单位/毫升制霉菌素等;用作熏蒸 的有甲醛(每立方米空间约用 10 毫升)或硫磺(每立方米空间约用 2~3 克)。要根据不 同情况采用不同的灭菌剂。如检查出无菌室中潜伏的微生物中细菌较多,用石炭酸、 土霉素等灭菌较好;如无菌室中霉菌多可以采用制霉菌素;如有噬菌体则用甲醛、 双氧水或高锰酸钾等较好。 无菌室内无菌度的要求是:把无菌培养皿平板打开盖子在无菌室内放置 30 分 钟,根据一般工厂的经验,长出的菌落在 3 个以下为好。 在种子的无菌条件不要求很高的情况下,可以不采用无菌室而直接用无菌箱进 行操作,但无菌要求很高的情况下,即使在无菌室内还要用无菌箱操作。 无菌室的利用次数要恰当,每次使用时间也不宜过长。用具要经蒸汽灭菌或用 灭菌剂揩擦后才能带入使用

米 2 高约 2.6 米。为了减少外界空气的侵入,无菌室要有 1~3 个套间(缓冲过道)(参 照下图)。无菌室内部的墙壁、天花板要涂白漆或采用磨光石子,要求无裂缝,墙角 最好做成圆弧形,便于揩擦清洗以减少空气中微生物的潜伏场所,室内布置应尽量 简单,最好能安装空气调节装置,通入无菌空气并调节室内的温湿度。无菌室的每 个套间一般都用紫外线灭菌。通常用 30 瓦紫外线灭菌灯照射 20~30 分钟即可。紫 外线杀菌的效率还与室内空气的性质有关;空气温度高杀菌效率高,空气中灰尘多 杀调效率低,而相对湿度高则紫外线灯的使用寿命长。紫外线能穿过石英但不能透 过玻璃。 无菌室的立视图 配合使用的化学灭菌药剂有:用作喷洒或揩擦的(以揩擦为主)有 75%酒精、 0.25%新洁而灭(季胺盐)、0.6~1%漂白粉、0.5%石炭酸、0.5%过氧乙酸、1%煤酚皂(来 苏尔)、0.5%高锰酸钾、300 单位/毫升土霉素、50 单位/毫升制霉菌素等;用作熏蒸 的有甲醛(每立方米空间约用 10 毫升)或硫磺(每立方米空间约用 2~3 克)。要根据不 同情况采用不同的灭菌剂。如检查出无菌室中潜伏的微生物中细菌较多,用石炭酸、 土霉素等灭菌较好;如无菌室中霉菌多可以采用制霉菌素;如有噬菌体则用甲醛、 双氧水或高锰酸钾等较好。 无菌室内无菌度的要求是:把无菌培养皿平板打开盖子在无菌室内放置 30 分 钟,根据一般工厂的经验,长出的菌落在 3 个以下为好。 在种子的无菌条件不要求很高的情况下,可以不采用无菌室而直接用无菌箱进 行操作,但无菌要求很高的情况下,即使在无菌室内还要用无菌箱操作。 无菌室的利用次数要恰当,每次使用时间也不宜过长。用具要经蒸汽灭菌或用 灭菌剂揩擦后才能带入使用