第四章现代企业生产管理 第三节现代企业生产计划与控制 1.计划方式 ·市场紫积需求 ·恒定生产率计划 恒定生产 人缺货 率曲线 积求 市场累秋 o' 生产时间 ·累积生产计划 恒定生产 车曲线 累秋生产 计划曲线 市场累积 需求曲线 生产时间 2.生产计划制定步骤 ·确定各期需求 ·确定各期生产能力 ·明确相关信息 ·确定相关单位成本 ·规划各种方案并计算成本 3.生产计划举例(图表法) 市场需求信息: 月份 1月2月3月4月5月6月 需求量(个) 200200300400500200

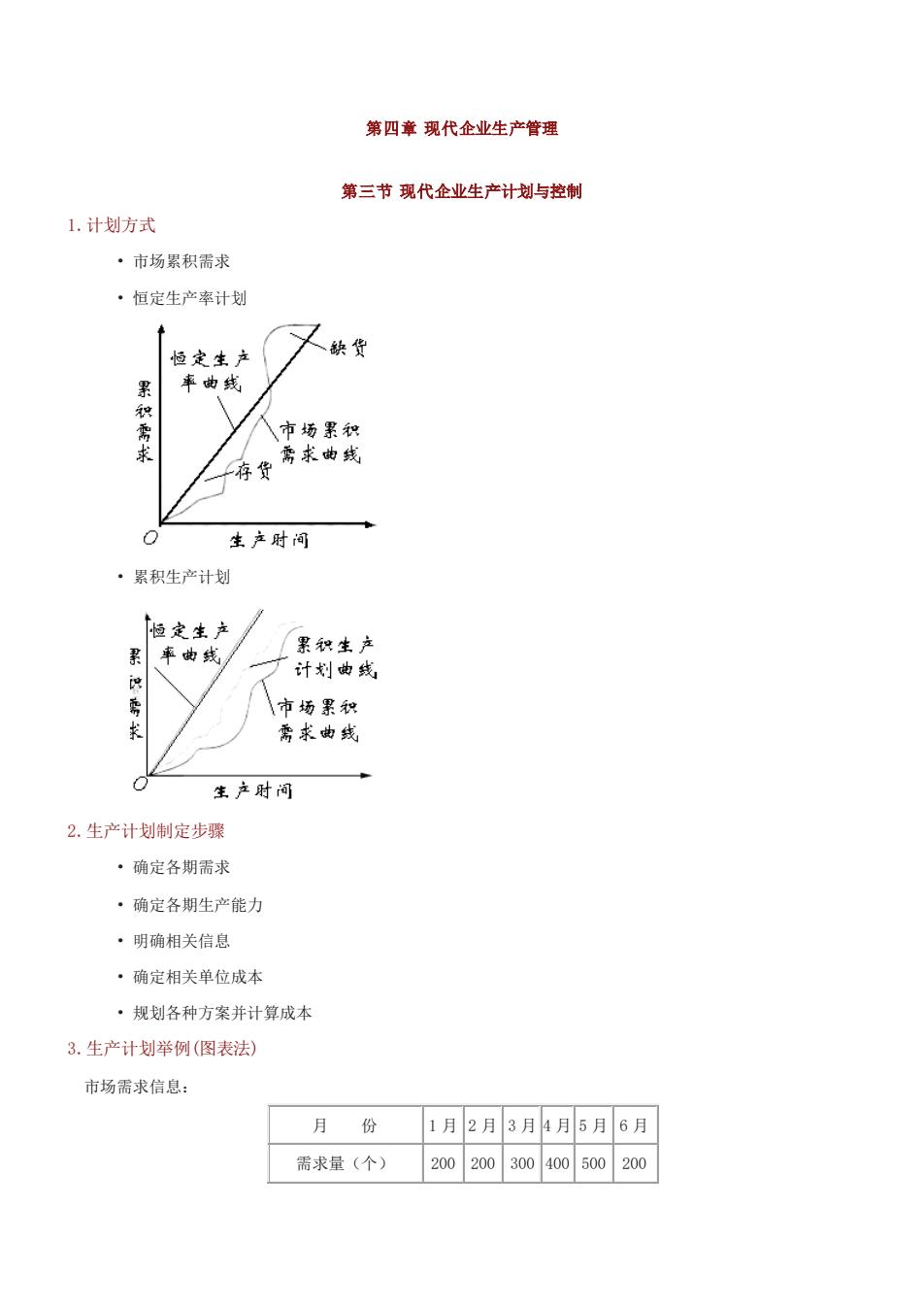

第四章 现代企业生产管理 第三节 现代企业生产计划与控制 1.计划方式 • 市场累积需求 • 恒定生产率计划 • 累积生产计划 2.生产计划制定步骤 • 确定各期需求 • 确定各期生产能力 • 明确相关信息 • 确定相关单位成本 • 规划各种方案并计算成本 3.生产计划举例(图表法) 市场需求信息: 月 份 1 月 2 月 3 月 4 月 5 月 6 月 需求量(个) 200 200 300 400 500 200

有效工作日(天)201921211821 假定其它有关资料如下: ·正常生产成本=20元/个 ·转包生产成本=60元/个: ·存货成本=10元/(月个) ·延迟交货成本=50元/(月个: ·雇佣和培训费=1000元/个: ·解底费=1500元/个: ·单位产品所需时间=8h/个: 企业第一期期初和第六期期末存货为零,且无保险设备。 考虑采取四个计划方案: (1)通过增减工人数目满足生产需要 (2)按计划平均产量确定生产工人数量(18000个8/个)/(120天/人8/天)=15人),维持工人数量 不变,通过存货或延迟交货来平抑需求 (3)按需求量最低的月份确定工人数量(2000个6月8/个)/(120天/人8/天)=10人),通过外包的 方法弥补生产不足 4)按稳定的生产率1800个/6月=300个/月来安排生产,通过存货或延迟交货来平抑需求 四种生产计划的成本计算:(产品单位:个:成本单位:元) 方案1 正常转包期初需求期末平均正常生转包生聘用解聘存货延迟交 合计 月份 产量产量存货量存货存货产成本产成本成本成本成本货成本 1 200 0200 6000 2 200 200 6000 1000 3 300 300 6000 4000 4 400 400 6000 4000 5 500 500 6000 9000 6 200 2000 6000 12000 合计 1800 1800 36000 1800012000 66000

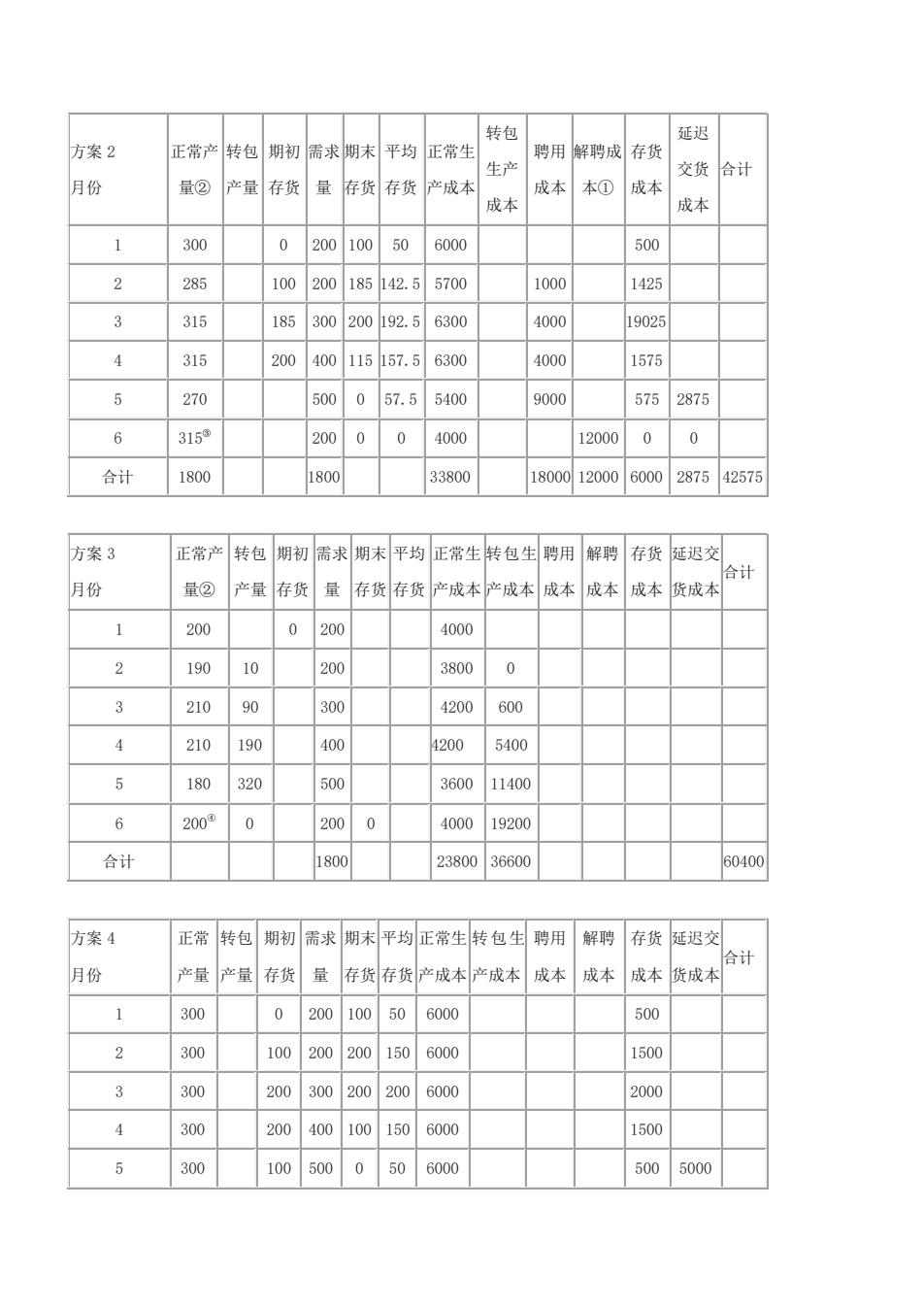

有效工作日(天) 20 19 21 21 18 21 假定其它有关资料如下: • 正常生产成本=20 元/个; • 转包生产成本=60 元/个; • 存货成本=10 元/(月•个); • 延迟交货成本=50 元/(月•个); • 雇佣和培训费=1000 元/个; • 解雇费=1500 元/个; • 单位产品所需时间=8h/个; 企业第一期期初和第六期期末存货为零,且无保险设备。 考虑采取四个计划方案: (1)通过增减工人数目满足生产需要 (2)按计划平均产量确定生产工人数量((18000 个*8h/个)/(120 天/人*8h/天)=15 人),维持工人数量 不变,通过存货或延迟交货来平抑需求 (3)按需求量最低的月份确定工人数量((2000 个/6 月*8h/个)/(120 天/人*8h/天)=10 人),通过外包的 方法弥补生产不足 4)按稳定的生产率 1800 个/6 月=300 个/月来安排生产,通过存货或延迟交货来平抑需求。 四种生产计划的成本计算:(产品单位:个;成本单位:元) 方案 1 月份 正常 产量 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘 用 成本① 解聘 成本 存货 成本 延迟交 货成本 合计 1 200 0 200 6000 2 200 200 6000 1000 3 300 300 6000 4000 4 400 400 6000 4000 5 500 500 6000 9000 6 200 200 0 6000 12000 合计 1800 1800 36000 18000 12000 66000

转包 延迟 方案2 正常产转包期初需求期末平均 正常生 聘用解聘成存货 生产 交货合计 月份 量② 产量存货量存货存货 产成本 成本本① 成本 成本 成本 300 020010050 6000 500 2 285 100200185142.55700 1000 1425 3 315 185300200192.56300 4000 19025 4 315 200400115157.56300 4000 1575 5 270 500057.55400 9000 5752875 6 315 200004000 1200000 合计 1800 1800 33800 18000120006000287542575 方案3 正常产转包期初需求期末平均正常生转包生聘用解聘存货延迟交 月份 量② 产量存安里存贺存资产税本产成木皮未成本成木皮成小合针 1 200 0 200 4000 2 19010 200 38000 3 210 90 300 4200600 4 210190 400 42005400 5 180 320 500 360011400 6 200四 0 2000 400019200 合计 1800 2380036600 60400 方案4 正常转包期初需求期末平均正常生转包生聘用解聘存货延迟交 合计 月份 产量产量存货量存货存货产成本产成本成本成本成本 货成本 1 300 0200100506000 500 300 1002002001506000 1500 3 300 2003002002006000 2000 300 200 400 150 6000 1500 5 300 100500050 6000 5005000

方案 2 月份 正常产 量② 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包 生产 成本 聘用 成本 解聘成 本① 存货 成本 延迟 交货 成本 合计 1 300 0 200 100 50 6000 500 2 285 100 200 185 142.5 5700 1000 1425 3 315 185 300 200 192.5 6300 4000 19025 4 315 200 400 115 157.5 6300 4000 1575 5 270 500 0 57.5 5400 9000 575 2875 6 315③ 200 0 0 4000 12000 0 0 合计 1800 1800 33800 18000 12000 6000 2875 42575 方案 3 月份 正常产 量② 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘用 成本 解聘 成本 存货 成本 延迟交 货成本 合计 1 200 0 200 4000 2 190 10 200 3800 0 3 210 90 300 4200 600 4 210 190 400 4200 5400 5 180 320 500 3600 11400 6 200④ 0 200 0 4000 19200 合计 1800 23800 36600 60400 方案 4 月份 正常 产量 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘用 成本 解聘 成本 存货 成本 延迟交 货成本 合计 1 300 0 200 100 50 6000 500 2 300 100 200 200 150 6000 1500 3 300 200 300 200 200 6000 2000 4 300 200 400 100 150 6000 1500 5 300 100 500 0 50 6000 500 5000

6300 0200006000 0 合计1800 180036000 6000500047000 4.生产能力 单一品种设备组生产能力: 设备数量*单位设备有效工作时间*单位台时产量定额 多品种代表产品生产能力: 某设备组全年有效工作时间/代表产品台时定额 5。需求与能力关系(9钟) ·短期、长期:富裕 ·短期:相符:长期:富裕 ·短期:不足:长期:富裕 ·短期:富裕:长期:相符 ·短期、长期:均相符 ·短期:不足:长期:相符 ·短期:富裕:长期:不足 ·短期:相符:长期:不足 ·短期、长期:生产能力均不足 6.生产作业计划 ·生产计划的具体执行计划 ·计划期短 ·内容具体 ·计划单位更小 7.生产作业控制 ·生产调度 ·生产进度控制:投入、产出、工序 ·在制品占用量控制 8.物料需求计划MRP Material Requirement Planning

6 300 0 200 0 0 6000 0 合计 1800 1800 36000 6000 5000 47000 4.生产能力 单一品种设备组生产能力: 设备数量*单位设备有效工作时间*单位台时产量定额 多品种代表产品生产能力: 某设备组全年有效工作时间/代表产品台时定额 5. 需求与能力关系(9 钟) • 短期、长期:富裕 • 短期:相符;长期:富裕 • 短期:不足;长期:富裕 • 短期:富裕;长期:相符 • 短期、长期:均相符 • 短期:不足;长期:相符 • 短期:富裕;长期:不足 • 短期:相符;长期:不足 • 短期、长期:生产能力均不足 6. 生产作业计划 • 生产计划的具体执行计划 • 计划期短 • 内容具体 • 计划单位更小 7.生产作业控制 • 生产调度 • 生产进度控制:投入、产出、工序 • 在制品占用量控制 8.物料需求计划 MRP • Material Requirement Planning

·特点:自动分解任务 动态模拟 库存计算精确 运算速度快 组成: (顾客订单 主生产计划一市场预测 立品设计 (物料进出 产品结构图一物料需求量计划、物料库存资料 基本报告:生立作业 派生报告:计划报告、 计划、生产指令采 执行控制报告、外 购订单 情况报告 产品结构图: A产品 0层 B2部件 C部件 2层 D)血件组件D回组件)组件3层 编制程序: ·总装配作业计划 ·分装作业计划 ·零件加工作业计划 举例: 总配装作业计划表(单位:件) 时间/周 1 2345678910 总需要量 2028251618h920 20 总装出产量 40 40 40

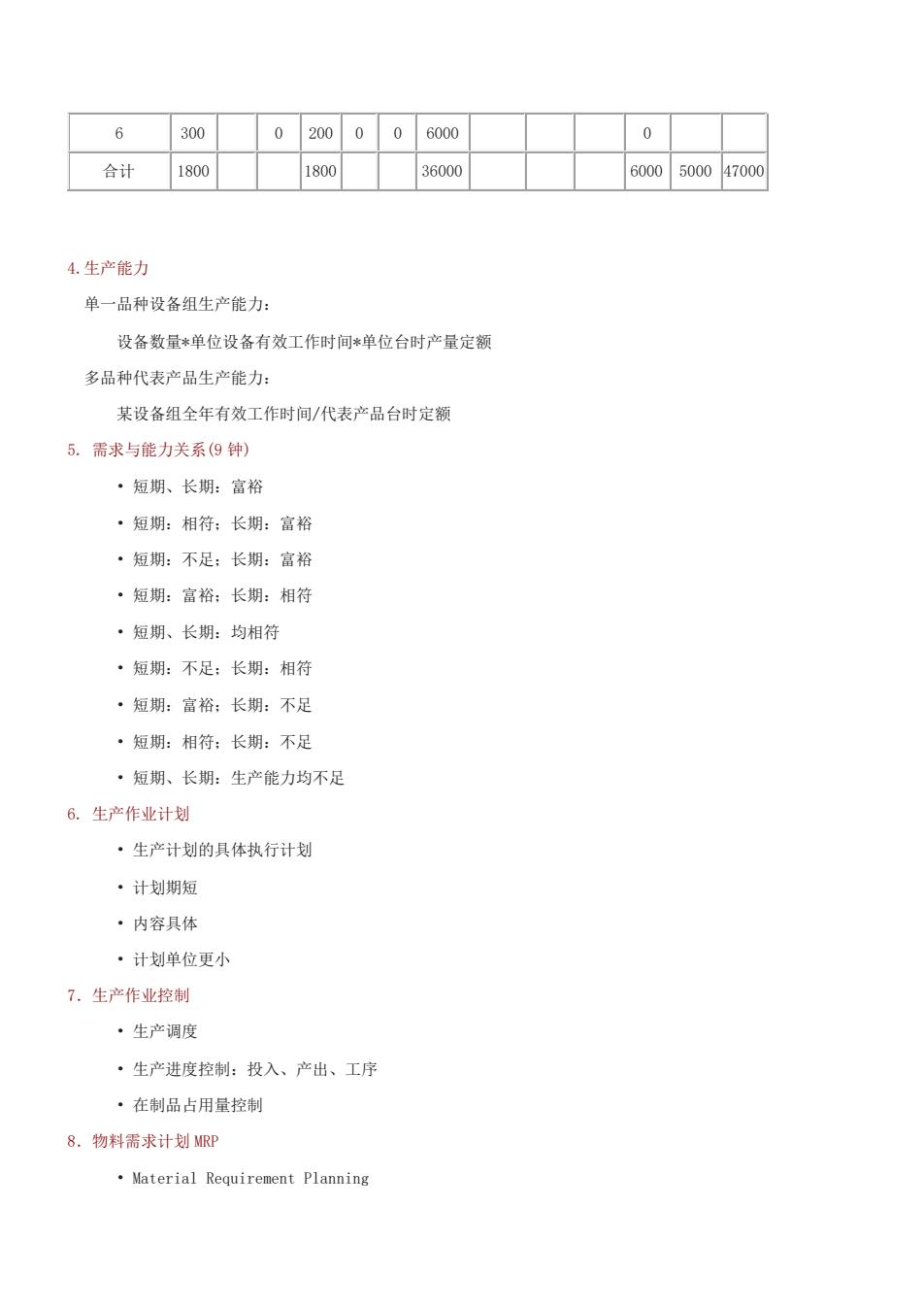

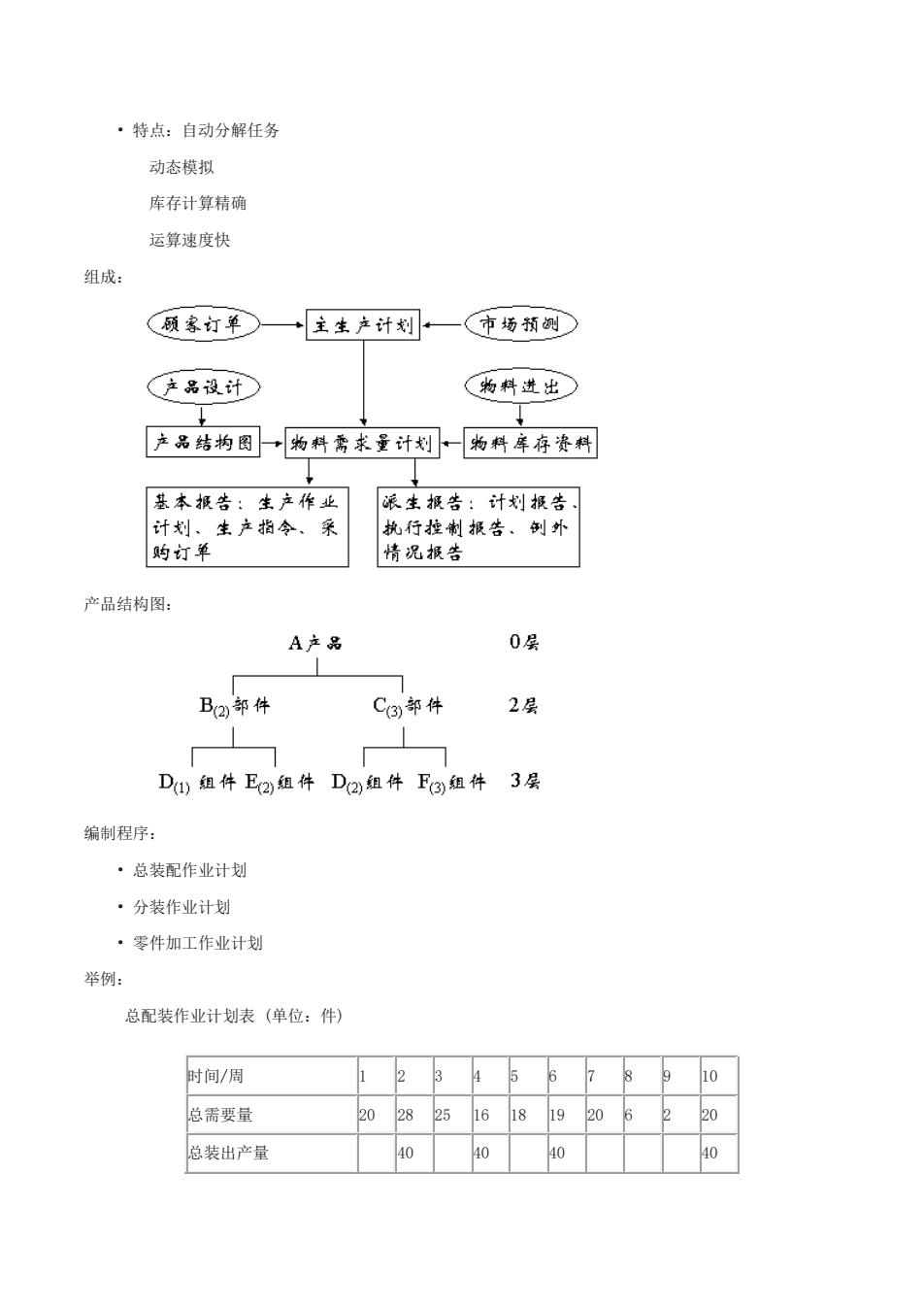

• 特点:自动分解任务 动态模拟 库存计算精确 运算速度快 组成: 产品结构图: 编制程序: • 总装配作业计划 • 分装作业计划 • 零件加工作业计划 举例: 总配装作业计划表 (单位:件) 时间/周 1 2 3 4 5 6 7 8 9 10 总需要量 20 28 25 16 18 19 20 6 2 20 总装出产量 40 40 40 40